- •Міністерство аграрної політики та продовольства україни

- •Методичні рекомендації

- •Технічне обслуговування машин та обладнання

- •1. Теоретичні відомості з теми

- •1.1.Універсальні дробарки кормів

- •1.2.Дробарки-подрібнювачі типу ирт

- •Хід проведення

- •Правила техніки безпеки

- •4.Вимоги до звіту

- •5. Вимоги до захисту

Міністерство аграрної політики та продовольства україни

ЖИТОМИРСЬКИЙ НАЦІОНАЛЬНИЙ АГРОЕКОЛОГІЧНИЙ УНІВЕРСИТЕТ

Методичні рекомендації

ДО ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ №4

НА ТЕМУ: «ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ МАШИН ДЛЯ ПОДРІБНЕННЯ КОНЦЕНТРОВАНИХ КОРМІВ»

з дисципліни:

Технічне обслуговування машин та обладнання

для студентів ОКР «Спеціаліст» та «Магістр»

групи «Механізація тваринництва» кафедри процесів машин і обладнання інженерно-технічного факультету

Житомир, 2014

Мета роботи: вивчити порядок і правила виконання операцій ТО машин для подрібнювання концентрованих кормів; вміти виконати операції ЩТО та періодичного ТО кормодробарок

ЗМІСТ

|

2 |

|

2 |

|

11 |

|

18 |

3.Правила техніки безпеки |

18 |

4.Вимоги до звіту |

18 |

5. Вимоги до захисту |

19 |

Матеріальне забезпечення: молоткові дробарки КДУ-2, ДКУ-5 та дробарки-подрібнювачі типу ИРТ; плакати, інструменти, вимірювальне обладнання, технічні умови на ТО.

Навчальні матеріали

Семенюк І.М., Блауберг В.Е., Целінський В.П. Технічне обслуговування машин і обладнання тваринницьких ферм та комплексів. - К.: Урожай, 1979.

Брагінець М.В., Педченко П.В., Резчик І.Г. Монтаж, експлуатація і ремонт машин у тваринництві. - К.: Вища шк., 1991.

Статних М.Н. Технічне обслуговування та ремонт машин і обладнання ферм. - К.: Урожай, 1973.

1. Теоретичні відомості з теми

1.1.Універсальні дробарки кормів

Дробарка ДКМ-5 призначена для подрібнення зерна і грубих кормів у технологічних лініях приготування кормів на тваринницьких фермах або зерноскладах. Вона має корпус, в якому розміщена камера подрібнювання з молотковим ротором, живильник грубих кормів, зерновий бункер, уловлювач пилу з фільтрувальним рукавом, шнеки та електрообладнання.

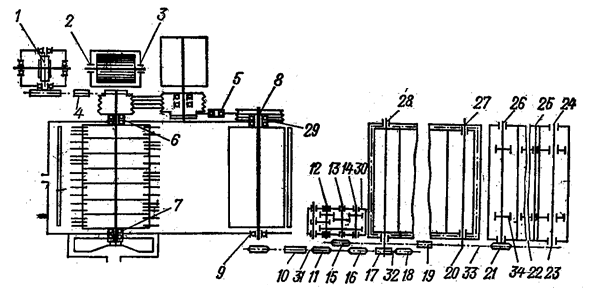

Живильник грубих кормів складається з приймального лотка 1 (рис. 1), нерухомого внутрішнього 3 і рухомого зовнішнього 2 конічних шнеків.

Рис. 1. Структурна схема дробарки ДКМ-5: 1 – приймальний лотік; 2 – зовнішній шнек живильника; 3 – внутрішній шнек; 4 – дека; 5 – шнек дробарки; 6 – розвантажувальний шнек; 7 – молотковий ротор; 8 – камера подрібнювання; 9 – решето; 10 – роздільна камера; 11 – фільтр; 12 – завантажувальний шнек; 13 – бункер; 14, 16 – заслінки; 15 – магнітний сепаратор; 17 – датчик рівня; 18 – забірник.

Живильник прикріплений до корпуса камери подрібнювання 8 за допомогою двох петель і відкидного замка, що дає змогу повертати живильник на 90° при транспортуванні та обслуговуванні дробарки. Зовнішній шнек живильника обертається мотор-редуктором через ланцюгову передачу.

Шнек 12 призначений для подачі зернового матеріалу в бункер 13. Для забезпечення безперервної подачі є додатковий шнек, який приводиться ланцюговою передачею від основного шнека 12.

Камера подрібнювання 8 виготовлена у вигляді стального зварного корпуса, в середині якого встановлено молотковий ротор 7. Внутрішня 30 поверхня камери має секторні деки, положення яких відносно молоткового ротора (зазор 1,5-2 мм) регулюють за допомогою ексцентрикового механізму.

Для цього послаблюють болти кріплення секторів, провертанням ексцентриків підводять сектори до упирання їх у диски, повертають ексцентрики проти годинникової стрілки на кут 10-20° і затягують болти кріплення.

Кормодробарка КДУ-2 „Українка” (КД-2) (рис. 2) – це універсальна машина, призначена для подрібнювання всіх видів зерна, качанів кукурудзи, сіна, зеленої маси, силосу і коренеплодів. Модифікація КД-2-01 призначена для подрібнення всіх видів зерна.

Дробарка

складається із завантажувального

бункера 13, ротора 1, решіт 2, різального

апарата, горизонтального 7 та похилого

8 транспортерів, живильного механізму,

циклона 10, шлюзового затвору 9 і вентилятора

6.

Рис. 2. Технологічна схема універсальної дробарки КДУ-2: 1 – ротор; 2 – змінне решето; 3 – дека; 4 – ножовий барабан; 5 – протирізальна пластина; 6 – вентилятор; 7 – горизонтальний конвеєр; 8 – похилий конвеєр; 9 – шлюзовий затвор; 10 – циклон; 11 – зворотний повітропровід з фільтром; 12 – магнітний уловлювач домішок; 13 – завантажувальний бункер; 14 – заслінка; 15 – кришка.

Технічне обслуговування дробарок

Щоденне технічне обслуговування. ЩТО виконує ланка слюсарів по технічному обслуговуванню і персонал, за яким закріплено дану машину. У разі необхідності залучають чергового електрика. Перед тим як приступити до виконання операції технічного обслуговування, машину необхідно відключити від електромережі. Машину слід очистити від пилу, бруду та решток подрібнювального матеріалу.

Перевірити і при потребі підтягнути зовнішні кріплення ножів на дисках, робочого диска на головному валу, протирізальної пластини, кришки подрібнювальної камери та інших деталей.

Перевірити стан леза і протирізальної пластини та відрегулювати зазор між ними, який має бути в межах 0,3-1,0 мм, зазор між кінцями молотків і декою – 2-6 мм.

Змастити підшипники вала шлюзового затвора, ведучого вала живильного транспортера, верхнього вала пресувального транспортера, місця мащення кулачкової муфти, натяжних роликів, ковзні підшипники пресувального транспортера.

Очистити магнітні сепаратори від металевих часточок.

Встановити в подрібнювальну камеру решето відповідно до виду перероблюваного продукту.

Перевірити щільність закривання заслінки бункера, люка циклона, кришки викидної горловини, всмоктувального знімного патрубка вентилятора.

Перевірити стан і натяг транспортерної стрічки, ланцюгово-планкової стрічки пресувального транспортера, ланцюгів та пасів. При натисканні з зусиллям 100 Н в середній частині стрічки прогин має становити 30-40 мм. Прогин паса між шківами на найдовшій ділянці при натисканні із зусиллям 50-70 Н – 15-20 мм. Перевірити кріплення приводу заземлення.

Після роботи потрібно старанно очистити транспортери, подрібнювальну камеру, трубопроводи, завантажувальний ківш, пиловловлювач, циклон, вентилятор, магнітний пускач та електродвигун.

Технічне обслуговування №1 (проводять двічі на місяць) виконують операції щоденного технічного обслуговування. Знімають ножі, заточують їх або переставляють так, щоб працювала друга гостра грань. Заточують протирізальну пластину. Якщо молотки спрацювалися, необхідно переставити їх гостру грань у робоче положення. Для цього необхідно вийняти шплінт, який фіксує вісь молотків від подовжнього зміщення, перекрутити барабан і встановити його отвір напроти отвору подрібнювальної камери, загвинтити в торець осі спеціальний штир і, ударяючи по головці штиря, вибити вісь з отвору дисків. Послідовно зняти з осі всі 15 молотків розпірної втулки. Скласти молотки й розпірні втулки у зворотній послідовності, підвісити молотки гострими гранями в робоче положення. Міняти місцями молотки і розпірні втулки не рекомендується. Складений комплект поставити на місце. Різниця між вагою пакетів, встановлених на протилежних осях, має бути не більше як 10 г.

Відрегулювати натяг втулково-роликових ланцюгів за допомогою натяжних зірочок. Прогин має становити 5-15мм.

Відрегулювати натяг клинових пасів черв’ячного редуктора і різального барабана за допомогою натяжних роликів та подрібнювального барабана – переміщенням електродвигуна. Прогин пасів при натискуванні із зусиллям 50-70 Н має становити 15-20 мм.

Перевірити і при необхідності підтягнути пружину пресувального транспортера. Пружина не повинна мати вільною ходу. Натяг її в межах 10-50 Н.

Перевірити рівень масла і при потребі долити. Перевірити і підтягнути заклепки стрічки транспортера.

Змастити підшипники вала подрібнювального і різального барабанів, валів натяжних роликів, зірочок, вала шківа муфти.

Технічне обслуговування №2 (проводять через 3 місяці роботи).

Під час ТО-2 поновлюють роботоздатність машин за рахунок заміни або ремонту окремих деталей і вузлів, які з різних причин вийшли із ладу, здійснюють всі технологічні регулювання тощо. За обсягом і складністю виконання ТО-2 мало відрізняється від поточного ремонту. Під час ТО-2 повністю або частково розбирають машину, старанно очищають від грязі деталі і вузли, промивають їх, усувають корозію та інші дефекти. Непридатні деталі або такі, що мають значне спрацювання, замінюють новими чи відремонтованими.

Заточують або замінюють різальні ножі і протирізальну пластину. Замінюють спрацьовані решета. Тріщини і вм’ятини на решетах не допускаються. Решета необхідно підігнути до гнізд так, щоб при вийманні їх затрачалося зусилля не більше 70-80 Н. Переклепують планки стрічки пресувального транспортера.

Промивають й регулюють підшипники редукторів і валів різального і подрібнювального барабанів, збалансовують робочий диск.

Головний вал повинен обертатися без заїдань. Поздовжній люфт головного вала повинен становити 0,5 мм. Зазор регулюють встановленням або зніманням прокладок між кришкою і підшипником. Люфт вала допускається до 0,1-0,2 мм.

При складанні машини робочий диск з ножами, подрібнювальними молотками, розпірними втулками й осями молотків та лопаті очисника необхідно збалансувати. Крім цього, складений диск балансують до встановлення на нього молотків. Осьові відхилення робочого диска допускаються в межах ±0,5 мм, а лопатей очисника – не більше як 1 мм. Радіальне відхилення лопатей не повинно перевищувати 0,5 мм. Після встановлення та балансування диски закріплюють фасонними гайками й зашплінтовують. Лопаті очисника не повинні торкатися корпуса і кришки подрібнювальної камери.

Змащують всі місця мащення дробарки (табл. 1 і рис.3).

Промивають ланцюги дизельним паливом, просушують і проварюють протягом 20 хв. у гарячому (80-90°С) автолі або дизельному маслі. Зливають масло з редукторів, промивають їх дизельним паливом і заливають свіже масло.

Обкатують дробарку спочатку на холостих обертах. Після обкатки, якщо машина працює нормально, дробарку випробовують під навантаженням, подрібнюючи при цьому корми різних видів протягом однієї години. Перевіряють і підтягують всі кріплення та регулюють всі вузли дробарки.

Рис. 3. Схема мащення дробарки КДУ-2 (табл. 1)

Таблиця 1 – Таблиця мащення дробарки КДУ-2

Позиції на схемі мащення |

Місце мащення |

К-сть точок мащення я |

Мастила і масла |

Періодичність мащення |

2, 3 |

Підшипники вала шлюзового затвора |

2 |

Солідол УС-2 |

Щоденно |

18, 19, 20, 22 |

Опорні підшипники ведучого й веденого валів нижнього транспортера |

4 |

-II- |

-//- |

14,17, 23, 24 1 |

Опорні підшипники ведучого й веденого валів похилого транспортера |

4 |

-//- |

-//- |

8, 9, 10, 11, 13, 15, 21, 25 |

Підшипники пресувального барабана, зірочок і валів транспортера |

8 |

-II- |

-II- |

7, 12, 16, 30 |

Натяжні ролики |

4 |

-II- |

-II- |

4, 5 |

Підшипники вала подрібнювального барабана |

2 |

-II- |

Через 50 год роботи |

6, 29 |

Підшипники вала різального барабана |

2 |

Солідол УС-2 |

Через 50 год роботи |

28, 26 |

Підшипники редуктора живильного транспортера |

2 |

-//- |

-II- |

1 |

Черв’як, шестерня, підшипник черв’ячного редуктора |

1 |

Трансмі-сійне масло |

Через 200 год роботи |

27 |

Підшипник вала редуктора живильного транспортера |

1 |

-II- |

-II- |

Основні несправності кормодробарок наведені в табл. 2.

Таблиця 2 – Можливі несправності універсальних кормодробарок

Несправності |

Причини виникнення несправностей та способи усунення |

1 |

2 |

Зупинився і електродвигун |

Перегоріли плавкі запобіжники. Перевантаження дробарки, спрацювалися подрібнювальні молотки. Замінити вставки запобіжників, переставити молотки, щоб працювала гостра грань. |

Продовження таблиці 2

1 |

2 |

Спрацьовуються клинові паси і забивається горловина масою |

Недостатній натяг пасів. Відрегулювати натяг пасів. |

Перегрівається і електродвигун |

Перевірити потужність електродвигуна, при потребі замінити його. Зменшити навантаження. Під час пуску електродвигуна та при забиванні горловини машини кормами виключити живильний транспортер, включити зворотний хід транспортера; очистити горловину від кормів. Увімкнути електродвигун, а потім поступово включити в роботу живильний транспортер |

Затягується корм під задній кожух живильного транспортера |

Тривала робота живильного транспортера без очищення. Видалити корм з-під кожуха. Зворотний хід повинен бути короткочасним. |

Ремонт кормодробарок

В універсальних дробарках кормів типу КДУ-2 спрацьовуються робочі грані дробильних молотків, поверхні решіт і дек, ножі, диски і деталі запобіжної муфти різального апарата, деталі передавального механізму і вентилятора.

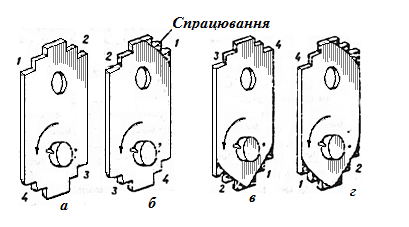

Молотки дробильного барабана мають чотири грані При спрацюванні робочих молотків по висоті на 4 мм їх переставляють у робоче положення новою гранню. Причому переставляють всі молотки одночасно, дотримуючись встановленої послідовності чергування розпірних втулок. Так роблять доти, доки не будуть використані всі чотири робочі грані (рис. 4). Після цього молотки замінюють новими.

Рис. 4. Порядок переставлення подрібнювальних молотків на неспрацьовану грань: а, б, в, г – положення подрібнювального молотка у міру переставляння на спрацьовану грань; 1, 2, 3, 4 – робочі грані.

Диски ротора повинні бути прямолінійними. їх перевіряють на плиті і рихтують. Спрацьовані розпірні втулки, пальці і шпонку замінюють новими. При спрацюванні у молотках отворів під осі отвори розгортають, а осі встановлюють збільшеного розміру.

Перед складанням молотки, шайби і осі підбирають за масою для шести комплектів. Різниця за масою комплектів, встановлених на діаметрально протилежних осях барабана, допускається не більше 12 г. Кріпильні шплінти розміщують головкою в бік обертання барабана і розводять на 30...40°.

Після складання дробильного барабана перевіряють його статичне балансування. Дисбаланс не повинен перевищувати 16,5 мНм.

Решета дробильної камери не ремонтують, їх замінюють новими після використання у чотирьох положеннях. Якщо робочі кромки спрацювались більш як на 5 мм, решета повертають на 180° і ставлять у нове робоче положення. Для збільшення строку служби решета можна перегинати у протилежний бік (рис. 5).

Рис.5. Решета: а', б', в' і г' – положення робочих граней решіт (стрілкою показано напрямок обертання барабана).

При з’явленні пробоїни в решеті на це місце ставлять накладку, вирізану із старого решета або листової сталі, і приварюють газовим або електродуговим зварюванням. Шов зачищають. Якщо є багато проривів перемичок між отворами, решето замінюють новим.

Деки при затупленні граней переставляють для роботи неспрацьованим боком. При руйнуванні перемичок між чарунками пошкоджену частину вирізають і замість неї приварюють стальну накладку, в якій свердлять отвори. Деки зі спрацьованими чарунками до 3 мм замінюють новими.

Ножі й протирізальні пластини різального апарата не повинні мати зазубрин, тріщин, задирок, раковин. Товщина різальної кромки леза не повинна перевищувати 0,5...0,6 мм. Ножі заточують на заточувальних верстатах або спеціальних стендах (рис. 6) Кут заточування леза ножа повинен бути рівний 25°, а кут заточування протиріжучої пластини 60°. Перед встановленням ножі підбирають за масою. Різниця між масою комплектів ножів, кронштейнів, прокладок, болтів і гайок, розміщених на діаметрально протилежних боках барабана, не повинна перевищувати 50...52 г. Ножі встановлюють відносно площини обертання під кутом 2... 2,50. Зазор між лезом і протирізальною пластиною повинен становити 0,3...0,5 мм. Різниця в зазорі за довжиною прокладок, які встановлюють під кронштейн. Якщо на ножах і протирізальних пластинах є тріщини і сколи, які необхідно усунути заточуванням, а також у випадку граничного спрацювання різальних кромок ножі і пластини замінюють новими.

Рис. 6. Універсальний стенд для заточування ножів кормоприготувальних машин і косарок: 1 – рама; 2 – пересувна каретка з електродвигуном; 3 – наждачний круг; 4 – опора із затискачем.

У запобіжній муфті спрацьовуються фрикційні накладки, робочі поверхні шківа і притискного диска. При зменшенні зазору між буртиком притискного диска і шківом до 0,8 мм фрикційні диски замінюють новими. Робочі поверхні притискного диска і шківа при наявності слідів спрацювання проточують. Перевіряють також стан пружин. їх зовнішній діаметр повинен становити 25 мм, довжина у вільному стані — 38 мм, крок витків - 7,5 мм, діаметр дроту – 5 мм. Після складання запобіжної муфти зазор між торцями шківа і притискним диском повинен становити 2,5 мм. Пружини регулюють на передачу пружного моменту 0,6 Нм.

Вентилятор може мати погнуті лопаті і диски, які необхідно вирівняти. Торцеве биття на кінці робочого колеса не повинно перевищувати 1 мм. Ослаблені заклепки кріплення лопатей до дисків підтягують або вирубують і замінюють новими Допустимий дисбаланс робочого колеса вентилятора при статичному балансуванні становить 2,6 мНм. Стінки циклона не повинні мати вм’ятин і пробоїн. Вм'ятини рихтують, а на пробоїни накладають стальні накладки товщиною 1 мм і приварюють газовим зварюванням. При порушенні кріплення фланців до трубопроводів їх також приварюють.

Передавальний механізм від електродвигуна на вал дробильного барабана може бути причиною різкого збільшення часу розгону ротора дробарки через деформації пружин фрикційних колодок або їх поломку. Зігнуті пружини правлять, а ті, що мають тріщини або зламані, замінюють новими. Накладки колодок відцентрової муфти, спрацьовані до головок болтів кріплення, замінюють новими із гальмівної стрічки. Головки болтів кріплення повинні бути заглиблені на 1…1,5 мм.

При ремонті кормодробарки перевіряють і при потребі усувають несправності в циліндричному редукторі приводу конвеєрів живильника і черв’ячному редукторі приводу шлюзового затвора.

Тріщини на корпусі, кожусі конвеєра бункера зерна, циклоні, транспортних трубах потрібно зачистити, на кінцях засвердлити і заварити. Після зварювання не повинно бути гострих кромок, напливів.

Після ремонту і перевірки складальних одиниць складають кормодробарку. Прогин паса приводу черв'ячного редуктора при натисканні рукою із зусиллям 0,5...0,7 Н повинен бути 15...20 мм, а пасів приводу різального барабана – 20... 25 мм. Ведучі і ведені шківи повинні перебувати в одній площині. Допускається відхилення не більше 1,5 мм.

На зірочку редуктора, ведучу зірочку приводу натискного конвеєра, на зірочку різального барабана і ведену зірочку встановлюють привідні ланцюги з кроком 15,875 мм, довжиною 1665 мм. Прогин ланцюгів у середній частині при натисканні рукою повинен дорівнювати 10...15 мм. Встановлюють приводний ланцюг довжиною 850 мм на зірочку редуктора і ведену зірочку приводу горизонтального конвеєра. Прогин приводного ланцюга повинен становити 5-10 мм.

Перевіряють якість складання дробарки і прокручують її вал рукою. Заливають масло в картери редукторів до потрібного рівня і змащують всі підшипники.

Обкатують кормодробарку протягом 30 хв. на холостому ходу. Шуми, стуки, вібрація не допускаються. Виявлені несправності усувають.

Під навантаженням дробарку випробовують протягом 1 год. При цьому визначають продуктивність машин при подрібненні різного матеріалу. Температура тертьових частин не повинна перевищувати 50°С. Електрична частина обладнання повинна мати захист від коротких замикань, вологості, від роботи на двох фазах. У транспортуючих трубах не повинно бути підсмоктування повітря у місцях їх з’єднань.