- •Тема 2.4 технологія виготовлення деталей зубчастих передач

- •Конструктивні особливості зубчатих коліс

- •Матеріал для виготовлення зубчатих коліс і методи отримання заготовок

- •Особливості базування зубчатих коліс

- •Основні методи нарізання циліндричних зубчатих коліс

- •Викінчувальні види обробки зубчатих коліс

- •Особливості обробки конічних зубчатих коліс

- •Методи контролю зубчатих коліс

- •Виготовлення деталей черв’ячних передач

Викінчувальні види обробки зубчатих коліс

Закруглювання торців зубів можна виконувати пальцевою, чашковою, торцевою, дисковою фасонною фрезою та ін.

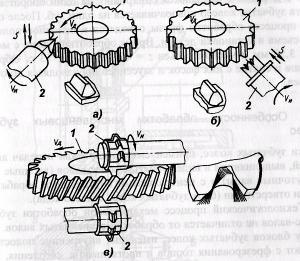

Рисунок 8

В процесі закруглювання торців пальцевою фрезою (рисунок 8а) колесо безперервно обертається, а інструмент, крім обертання, одержує додаткову можливість синхронного переміщення вздовж зуба вверх і вниз за спеціальним копіром, профіль якого відповідає закругленій формі.

Більш ефективним методом закруглювання зубів є обробка за допомогою фасонних чашкових двозубих або трьохзубих фрез (рисунок 8б), які знімають метал внутрішніми різальними кромками. В процесі обробки фреза, що обертається, встановлена під кутом до оброблюваного колеса (нерухомого) і здійснює зворотно-поступовий рух вздовж своєї осі. Після обробки одного зуба зубчасте колеса автоматично повертається на один зуб, а потім цикл обробки повторюється.

Зняття фасок двома однонитковими багатозубими фрезами (рисунок 8в) є найбільш розповсюдженим і виконується на спеціальному верстаті методом ділення. Фрези мають різні осеві кроки, напрямок гвинтової лінії і кути робочого профілю зуба. При обробці колесо і фрези обертаються синхронно. За один оберт інструмента колесо повертається на один зуб. Після закінчення процесу обробки фрези відводяться у вихідне положення для знімання і встановлення деталі.

Обробка торців і зняття з них фасок і задирок виконується до викінчувальних операцій зубів.

Шевінгування є найбільш розповсюдженим і ефективним способом, який застосовується для чистової обробки зубів прямозубих і косозубих зубчастих коліс, які не підлягають термічній обробці, з твердістю 34 НRCЭ. В процессі шевінгування шевер і колесо знаходяться в зчепленні без зазору, яке представляє собою гвинтову передачу зі схрещеними осями. Шевер представляє собою загартоване зубчасте колесо, на поверхні зубів якого є канавки. Внаслідок схрещування осей при сумісному обертанні шевера і колеса виникає ковзання, яке є рухом різання, при якому гострі кромки канавок зубів шевера зрізають з поверхонь зубів колеса волосоподібні стружки товщиною 1 … 5 мкм.

В залежності від ширини колеса існує чотири способи шевінгування: повздовжнє (при ширині вінця більше 50 мм), діагональне (при ширині вінця більше 30 - 50 мм), дотичне (тангенціальне) і урізне (при ширині вінця менше 30 мм). Для обробки застосовують також чорнове і чистове шевінгування, що дозволяє скоротити час на обробку.

Шевінгування забезпечує підвищення точності обробки зубів приблизно на 1 – 2 ступені точності при параметрі шорсткості Rа 2,5 … 1,25 мкм. Припуск на обробку в залежності від модуля коливається у межах 0,03 … 0,06 мм.

Холодна прикочування застосовується для викінчувальної обробки бокових поверхонь зубів незагартованих зубчастих коліс замість шевінгування. Процес здійснюється без знаття стружки – пластичним деформуванням металу спеціальним інструментом, який має форму зубчастого колеса 4 … 5 ступені точності. Інструмент виготовляють із сталі марок Р6М5, Р18, Х12Ф1 та інших твердістю 59 … 61 НRCЭ.

Прикочування може здійснюватись одним, двома або трьома зубчастими накатниками. Найбільш широко в умовах масового виробництва застосовуються прикочування двома колесами, які розташовані горизонтально або вертикально. Перевага даного способу є в тому, що сили, які створюються зубчастими колесами в процесі обробки, взаємно врівноважуються. Колесо, що оброблюється, встановлюється на одну оправку між зубчастими колесами. Осі інструмента зубчастого колеса паралельні. Зубчасті колеса інструмента синхронно обертаються незалежно одне від одного. В процесі обробки відстань між інструментом і зубчастим колесом поступово зменшується, і при досягненні зчеплення без зазору починається процес прикочування із визначеним зусиллям. Припуск під прикочування повинен бути 0,02 … 0,04 мм для запобігання місцевого скопи чування металу.

Процес прикочування у порівнянні із зубошевінгуванням дозволяє збільшувати продуктивність в 4 – 5 разів , зменшити рівень шуму зубчастих коліс на 2…3 дБ, знизити значення параметрів шорсткості поверхонь зубів до Rа 0,16 мкм, підвисити твердість і стійкість до зношування профілів зубів. Точність обробки може бути підвищена на 1 … 2 ступені точності. Колеса, які одержані прикочуванням, в процесі термообробки внаслідок більш однорідної структури деформуються менше, ніж після шевінгування.

Шліфування зубів є одним із способів, при якому досягається висока точність зубів загартованих зубчастих коліс. У зрівнянні з іншими способами чистової обробки зубів воно дозволяє усунути на тільки неточності попередньої обробки, але і неминучі короблення при термообробці. Існують два способи шліфування зубів, які відрізняються методами одержання профілю.

Шліфування зубів методом обкату виконується безперервно шліфувальним черв’ячним кругом, з періодичним діленням двома шліфувальними кругами або двостороннім шліфувальним кругом. При цьому найбільша продуктивність досягається при безперервному обкаті, але найбільша точність – при обкаті періодичним діленням.

При безперервному обкаті зубці колеса знаходяться в зчепленні з черв’ячним шліфувальним кругом великого діаметру, що обертається і має рейковий профіль. Колесо в процесі шліфування обертається і переміщується вздовж своєї осі. Шліфування виконується за декілька проходів.

Шліфування методом обкату з періодичним діленням основане на відтворенні зубчастого зчеплення зубчастого колеса з прямобічною зубчастою рейкою, контур якої утворений прямобічним профілем двохстороннього конічного круга або площинами торців двох тарілчастих шліфувальних кругів.

Метод профільного шліфування полягає в обробці бокової поверхні зуба одним фасонним кругом з евольвентним або модифікованим профілем при його повздовжній подачі вздовж зуба. Після кожного проходу зубчасте колесо автоматично повертається на один або декілька зубців. Перевага профільного шліфування у зрівнянні з методом обкату є в наявності лінійного, а не точкового контакту між кругом і зубом, що оброблюється. Точність обробки відповідає 5 … 6 ступені точності Rа = 1,25 мкм. Профільне шліфування доцільно застосовувати при високих вимогах до обробки, а також у поєднанні з методами одержання заготовок зубчастих коліс пластичним деформуванням для скорочення обладнання.

Хонінгування зубів застосовується для чистової обробки зубів загартованих прямозубих і косозубих зубчастих коліс. В процесі хонінгування колесо в щільному зчепленні з абразивним зубчастим хоном, який виготовлений у вигляді циліндричного зубчастого колеса, обертається і здійснює зворотно - поступове переміщення. Напрямок обертання хону змінюється при кожному робочому ході стола. Хонінгування зубів застосовується для зменшення параметру шорсткості до Rа 0,32 … 1,25 мкм, видалення забоїн, задирок до 0,25 мм з бокових поверхонь загартованих зубчастих коліс, які оброблені шевінгуванням, зниження шуму. Спеціальний припуск на хонінгування не призначається.

Хонінгування може здійснюватись двома методами – з радіальним навантаженням при зчеплення хону і зубчастого колеса без зазору і з окружним навантаженням, коли хон і зубчасте колесо мають боковий зазор при постійній міжосевій відстані. Найбільше розповсюдження у автомобілебудуванні одержав перший метод.