Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

К У Р С О В О Й П Р О Е К Т

Буровые машины и механизмы

По дисциплине __________________________________________________________

________________________________________________________________________

(наименование учебной дисциплины согласно учебному плану)

Пояснительная записка

Т

«Проект поверочного расчета гидравлической

части насоса ГР 16/40 С»

________________________________________________________________________

________________________________________________________________________

РТ-06

А

Зиянгиров Б.И.

(подпись) (Ф.И.О.)

ОЦЕНКА: _____________

ДАТА: _________________

ПРОВЕРИЛ

профессор

Р

Шелковников И.Г.

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2010

Содержание

Введение 3

Большинство способов разведочного бурения требует промывки скважины в процессе ее углубки. Основное назначение промывки — удаление с забоя и из ствола скважины продуктов разрушения горных пород (шлама) и бурового инструмента, охлаждение по-родоразрушающего инструмента, поддержание устойчивого состояния стенок скважины. 3

Функции, структура, технические характеристики и требования 6

Расчет передачи от двигателя на лебедку 10

Расчет барабана лебедки 19

Тормоза лебедки и их расчет 21

Тормозные моменты. 22

Колодочный тормоз. 23

Тепловой расчет главного тормоза 25

Заключение 28

Список используемой литературы 29

Введение

Большинство способов разведочного бурения требует промывки скважины в процессе ее углубки. Основное назначение промывки — удаление с забоя и из ствола скважины продуктов разрушения горных пород (шлама) и бурового инструмента, охлаждение по-родоразрушающего инструмента, поддержание устойчивого состояния стенок скважины.

Подачу к забою промывочной жидкости осуществляют по двум принципиально различным схемам:

прямая промывка, при которой очистной агент закачивается на забой скважины через буровой снаряд и поднимается на поверхность по кольцевому зазору между колонной бурильных труб и стенками скважины;

обратная промывка, при которой очистной агент закачивается в скважину по кольцевому зазору между колонной бурильных труб и стенками скважины и поднимается на поверхность внутри бурового снаряда. *

На геологоразведочных работах наибольшее распространение получила первая схема.

Подача промывочной жидкости в скважину в процессе ее промывки осуществляется при помощи насосов, которые входят в состав буровой установки.

Требования к этим насосам определяются условиями их эксплуатации: физико-механическими свойствами буримых пород, глубиной, диаметром и назначением скважины, типом породораз-рушающего инструмента и т. д.

Буровой насос ГР-16/40 применяется на геологоразведочных работах и может быть использован со станками типа ЗИФ и СБА. Насос разработан в трех модификациях: бесступенчатым регулированием подачи промывочной жидкости от 32 до 267 л/мин (модель ГР-16/40), со ступенчатым регулированием подачи жидкости от 32 до 267 л/мин (модель ГР-16/40С) и с постоянной подачей (модель ГР-16/40П).

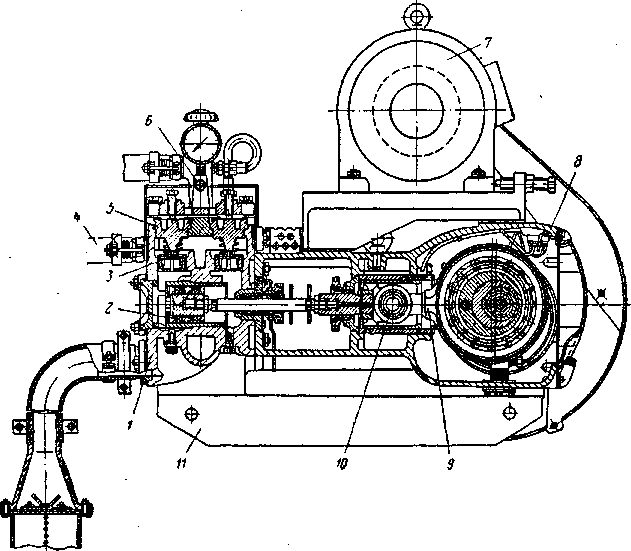

Насос ГР-16/40 (рис. 12) горизонтальный, двухцилиндровый, поршневой двойного действия состоит из гидравлического 1 и приводного 8 блоков, закрепленных на раме 11. Гидравлический блок состоит из двух цилиндров, имеющих в своем составе сменные втулки, поршни, по два всасывающих и два нагнетательных клапана, закрываемых крышками. Клапаны тарельчатого

типа с резиновыми уплотнениями на седлах. Уплотнение поршней и штоков осуществляется с помощью гуммированных стальных сердечников. На гидроблоке имеются вентиль для перекачивания жидкости в отстойник при запуске и остановке насоса, демпфер для защиты манометра от резких колебаний давления и предохранительный клапан.

Рис. 1. Поршневой насос ГР-16/40:

1-гидравлический блок; 2 - поршень; 3 - клапан; 4 - нагнетательный шланг; 5-крышка клапана; 6-демпфер; 7 - электродвигатель; 8-приводной блок; 9 -шатун; 10 — крейцкопф; 11-рама

Клапан рассчитан на предельно допустимое давление в 40 кгс/см2. При превышении этого давления шпилька клапана срезается и промывочная жидкость получает возможность выхода из нагнетательной магистрали.

Всасывающий рукав насоса снабжен в нижней части обратным клапаном с предохранительной сеткой.

Приводной блок состоит из двух шатунов 9, охватывающих эксцентричные шейки коленчатого вала, и крейцкопфов 10. Электродвигатель установлен на кронштейне, закрепленном на корпусе блока механического привода, вращение от которого к насосу передается с помощью клиновых ремней.

Изменение подачи насоса ГР-16/40 осуществляется с помощью механизма регулирования подачи жидкости (рис. 13), состоящего из толкателя 7 с маховиком 1, стопорным рычагом 2, шлицевым валиком 3, муфты 8 с наружными эксцентриками 9 и внутренними эксцентриками 10. Толкатель 7 «меет разнонаправленные винтовые шлицы, что позволяет при изменении длины хода поршней регулировать подачу промывочной жидкости во время работы насоса. После поворота против часовой стрелки рычага 2, стопорящего шлицевой валик 3 толкателя 7, вращением маховика 1 устанавливают требуемую производительность путем совмещения нужной риски шкалы 4 с кромкой 5 резьбовой обоймы 6. В результате этого толкатель 7, перемещаясь вдоль оси вала, поворачивает муфту 8 с наружными эксцентриками 9 относительно внутренних эксцентриков 10 и вала 11. При этом изменяется эксцентриситет и соответственно величина хода поршня. После установления нужной подачи насоса поворачивают рычаг 2 по часовой стрелке до отказа.

Механизм ступенчатого регулирования подачи насоса ГР = 16/40С состоит из двух муфт, одна из которых имеет градуированный лимб с указанием подачи насоса; другая — связана с эксцентриками вала насоса. При совмещении риски с необходимой подачей на лимбе с риской на муфте, связанной с эксцентриками, поворачивается коленчатый вал вместе с внутренними эксцентриками относительно наружных эксцентриков, вследствие чего изменяется эксцентриситет и соответственно величина хода поршня.

Смазка механической части насоса производится автоматически в процессе его работы с помощью плунжерного масляного насоса. Масляный насос подает масло в маслораспре-делитель и далее по трубопроводам к деталям приводной части насоса.

Ряс. 13. Механизм бесступенчатого регулирования подачи насоса

Функции, структура, технические характеристики и требования

Гидравлическая часть насоса служит для обеспечения необходимых параметров его работы — давления и подачи промывочной жидкости. Главными узлами гидравлической части являются: гидроблок с клапанами, плунжер с сальниковыми стаканами или поршень с цилиндровой втулкой и поршневой шток с его уплотнением.

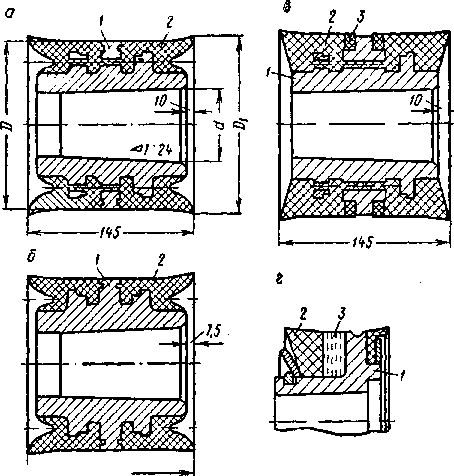

Для буровых насосов применяются также резинометаллические поршни с подкладными пластмассовыми кольцами (рис. 30, в).

Сборный поршень двухстороннего действия (рис. 30, в) снабжен на каждой стороне от среднего разделительного фланца двумя поршневыми кольцами: резиновыми уплотнительными и пластмассовыми (например полиуретановым) опорными. Опорное кольцо центрирует поршень в цилиндре, обеспечивает работу резинового уплотнения в условиях так называемого нулевого

зазора и этим самым предотвращает выдавливание резины в зазор. Кроме того, опорное кольцо предотвращает возникновение высокотемпературных режимов в опорной части, принимая на себя работу в зоне повышенных температур. Наружный диаметр полиу-

■i№1

■i№1

Рис. 30. Поршни насосов:

о, б — монолитный резино-металлический с цельным сердечником; в — резиноме-таллический с подкладными пластмассовыми кольцами; г — поршень насоса одностороннего действия; /— сердечник; 2 — манжета; 3 — подкладное кольцо

ретанового опорного кольца больше фланца металлоарматуры, но меньше диаметра отверстия цилиндровой втулки. Материал кольца достаточно жесткий и в зазор между фланцем поршня и цилиндровой втулкой не выдавливается.

Для насоса с цилиндрами одностороннего действия типичной является конструкция с односторонней резиновой манжетой 2 (рис. 30, г), обращенной в сторону камеры, которая опирается на пластмассовое (полиуретановое) кольцо 3.

Цилиндровая втулка. При глубоком разведочном и эксплуатационном бурении на нефть и газ к буровым насосам по ГОСТ 6031—66 относится отраслевой стандарт ОСТ 26-02-1133—75 на втулки цилиндровые. Стандарт устанавливает три исполнения узла уплотнения втулки: исполнение / — с жестким креплением в корпусе цилиндровой втулки с буртом и независимым регулированием уплотнения (насосы У8-7М, У8-6М); исполнение II — с жестким креплением в корпусе безбуртовой цилиндровой втулки и независимым регулированием уплотнения (насосы У8-7М, У8-6М); исполнение III — с креплением цилиндровой втулки с буртом через уплотнение (насос У8-4).

Цилиндровые втулки 1 изготавливаются из стали 70 или стали 45 при упрочнении внутренней поверхности втулки борированием; кольцо распорное — из стали; кольцо уплотнительное 4 — из хлопчатобумажной ткани по ГОСТ 1104—69, пропитанной маслостойкои резиной. Использование защитных полиамидных колец с самоуплотняющейся втулки увеличивает работоспособность узла по сравнению со стандартными уплотнениями примерно в 3 раза.