- •Курсовой проект

- •Пояснительная записка

- •Оглавление

- •Введение

- •Типы насосов и их классификация

- •Насос гр-16/40с

- •Гидравлическая часть насоса

- •Поверочный расчет гидравлической части насоса гр 16/40с Расчет диаметра и дины хода поршня.

- •Расчет прочности крышки

- •Расчет диаметров болтов

- •Расчет диаметра штока.

- •Расчет клапана

- •Заключение

- •Список литературы

Гидравлическая часть насоса

Конструкция насоса состоит из двух основных частей—гидравлической и механической.

Гидравлическая часть насоса служит для обеспечения необходимых параметров его работы — давления и подачи промывочной жидкости.

Механическая часть служит для передачи вращательного движения приводного двигателя насоса и преобразования его в поступательное движение плунжера (поршня).

Главными узлами гидравлической части являются: гидроблок с клапанами, плунжер с сальниковыми стаканами или поршень с цилиндровой втулкой и поршневой шток с его уплотнением.

В механическую часть входят: приводной вал кривошипно-шатунного механизма, соединенный с валом двигателя посредством муфт, ременной передачи; коленчатый (эксцентриковый) вал, шатун, ползун и т. д.

Конструкция, материалы, из которых изготовлены узлы как гидравлической, так и механической частей насоса, должны быть взаимно увязаны и рассчитаны.

В настоящее время при проектировании насосов предусматривается максимальная унификация использования узлов и деталей, серийно выпускаемых машин в различных отраслях машиностроения (коробка скоростей автомобилей, фрикционы, уплотнения,

поршни и т. д.).

За последнее время особенно повысились требования к износостойкости и надежности конструкций.

Требования, предъявляемые к износостойкости и надежности гидравлической части насоса, обусловлены спецификой работы на абразивных жидкостях в условиях геологоразведочной службы.

Гидроблок.

Гидроблоки выполняются однокамерными или многокамерными. Как правило, одностороннее действие плунжерных насосов позволяет выполнять его прямоточным, что значительно упрощает форму. В буровых насосах с рабочим давлением до 100 кгс/см2 для гидроблока целесообразно применять стальное литье. Однако из-за сложности получения однородного литья гидроблоки часто изготавливают из поковок. Сварно-кованые гидроблоки получили широкое распространение как у нас, так и за рубежом при работе насосов на высоких давлениях (свыше 200—250 кгс/см2).

В насосах низкого давления иногда применяются чугунные литые гидроблоки. Гидроблоки соединяются со станиной или механической частью с помощью шпилек.

Крышки гидравлических коробок изготавливают стальными: литыми, коваными или точеными. К гидроблоку они крепятся, как правило, с помощью шпилек. Резьба иногда выполняется в привертных фланцах, что упрощает изготовление гидроблока, а главное, предохраняет блок от повреждений при эксплуатации.

Крышки уплотняются самоуплотняющимися кольцами круглого сечения.

Вытеснитель (поршень).

При эксплуатационном и глубоком разведочном бурении на нефть и газ для подачи в скважину промывочной жидкости с температурой от 0° до 80°С при давлении нагнетания не более 320 кгс/см2 и скорости возвратно-поступательного движения поршня в цилиндре двухстороннего действия не более 1,6 м/с применяются резинометаллические поршни в соответствии с ОСТ 26-02-108—68 (рис. 3, а, б). Этот стандарт распространяется на поршневые буровые насосы по ГОСТ 6031—66. Стандарт обязателен для поршней насосов У8-7М, У8-6М, У8-4.

Для буровых насосов применяются также резинометаллические поршни с подкладными пластмассовыми кольцами (рис. 3, в).

Сборный поршень двухстороннего действия (рис. 3, в) снабжен на каждой стороне от среднего разделительного фланца двумя поршневыми кольцами: резиновыми уплотнительными и пластмассовыми (например, полиуретановым) опорными. Опорное кольцо центрирует поршень в цилиндре, обеспечивает работу резинового уплотнения в условиях так называемого нулевого зазора и этим самым предотвращает выдавливание резины в зазор. Кроме того, опорное кольцо предотвращает возникновение высокотемпературных режимов в опорной части, принимая на себя работу в зоне повышенных температур. Наружный диаметр полиупорное из стали кольцо уплотнительное 4 — из хлопчатобумажной ткани по ГОСТ 1104—69, пропитанной маслостойкой резиной. Использование защитных полиамидных колец с самоуплотняющимися резиновыми манжетами.

Рис.3 Поршни насосов. а,б—монолитный резино-металлический с цельным сердечником;в—резинометаллический с подкладными пластмассовыми кольцами; г—поршень насоса одностороннего действия; 1—сердечник; 2 — манжета; 3 — подкладное кольцо

Шток.

Шток поршневого насоса служит для передачи усилия к поршню. Штоки по конструкции могут быть цельные — для небольших насосов и составные — для мощных насосов высокого давления. В поршневых буровых насосах, применяемых при глубоком разведочном и эксплуатационном бурении на нефть и газ, используются составные штоки, которые значительно легче цельных.

Клапаны.

При повышении быстроходности насоса должны быть решены две основные проблемы — обеспечение надежной работы клапанов, от которой зависит в первую очередь стабильность и эффект работы насоса, и долговечности уплотнений вытеснителя. Последнее в настоящее время в основном успешно решено разработкой рациональной конструкции уплотнения плунжера, которая обеспечивает их быструю замену.

В отечественных буровых поршневых насосах применяются клапаны сборной конструкции, состоящие из термически обработанной тарелки, расположенного на ней или на седле уплотнения, верхнего (рис. 4, а) или нижнего направления (рис. 4, б), возможно одновременно из верхнего и нижнего направлений (рис. 4, в) и элементов крепления.

Рис. 4. Клапаны:

а — тарельчатый клапан с верхним направлением; 1 —пружина; 2 — направляющая втулка; 3 — клапан; 4 —уплотнение клапана; 5 — седло; б — клапан с нижним иаправлением и уплотнением на седле; 1 — пружина; 2 — клапан; 3 — уплотнение клапана; 4 — уплотнение седла; 5 — седло; б — направляющие; в — тарельчатый клапан насоса ВВР-25 (Канада); 1— седло; 2 — тарелка клапана; 3 — уплотнение; 4 — нажимная гайка; 5—пружина; 6—упорная втулка

Предварительно герметизация клапана обеспечивается усилием пружины. При работе насоса посадка клапана осуществляется первоначально на резиновое кольцо, при повышении давления происходит упор в седло металлической тарелки, которая предотвращает выдавливание резины, несет нагрузку и окончательно запирает всасывающую или нагнетательную полости. Таким образом, резиновая тарелка одновременно выполняет роль уплотнителя и амортизатора.

Клапаны с нижним направлением и уплотнением на седле (см. рис. 4, б) надежно работают при значительном кольцевом износе. Однако при работе на глинистых растворах с содержанием частиц породы размером более 2 мм происходит зашламовывание уплотнений и размыв седла. А для замены уплотнения необходимо выпрессовывать седло, что в производственных условиях связано с определенными трудностями. Тарелка клапана конструктивно может быть плоской и конической. Плоские тарелки и плоское уплотнение клапана оказались недостаточно надежными в работе.

В настоящее время, в условиях перехода на быстроходные насосы, наиболее рациональной конструкцией следует считать конические тарельчатые клапаны с резиновым коническим уплотнением на тарелке.

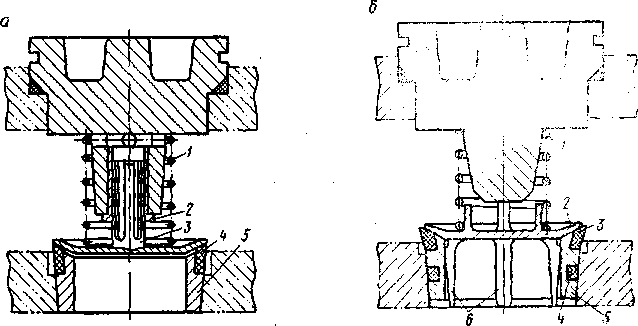

Седло клапана.

В подавляющем большинстве случаев конструкция седла клапана соответствует рис. 5, согласно которому седло опирается своим буртом на торец расточки в корпусе гидроблока. Будучи герметически закрыто тарелкой, седло подвергается срезу по цилиндрической поверхности диаметром d и высотой h и смятию по кольцевой площадке наружным диаметром D и внутренним диаметром d. В обоих случаях наибольшая возможная нагрузка

![]()

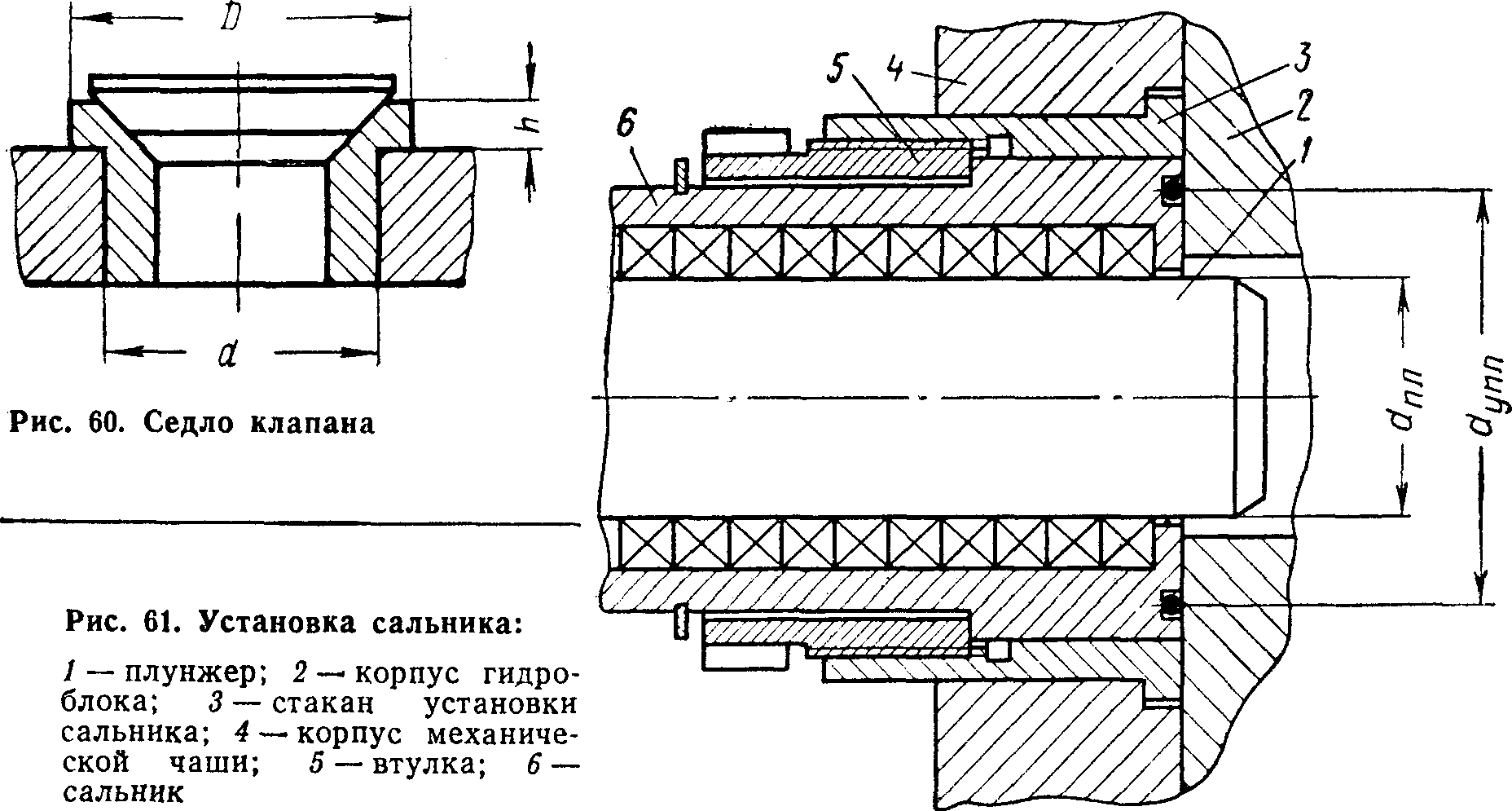

Стаканы установки сальников. На рис. 6 схематически изображена быстросъемная установка узла «плунжер-сальник» конструкции СКВ НПО «Геотехника», отвинчиваемая ключом резьбовая втулка, упираясь своим левым торцом в пружинное кольцо,

Рис.5 Седло клапана

Рис.6 Установка сальника

1-плунжер;2-корпус гидроблока; 3-стакан установки сальника; 4-корпус механической чаши;5-втулка;6-сальник.

находящееся в канавке на наружной поверхности стакана сальника, вытаскивает весь узел из отверстия в стакане установки сальника.

На стакан установки сальника действует наибольшая возможная сила