- •1. Технологическая часть

- •1.2 Выбор метода получения заготовки

- •1.3 Проектирование маршрутного технологического процесса механической обработки детали

- •2. Конструкторская часть

- •2.1 Формулирование служебного назначения станочного приспособления, разработка его принципиальной схемы

- •2.2 Расчет режимов резания

- •2.3 Расчет усилия закрепления

- •2.4 Расчет параметров силового привода

- •2.5 Описание конструкции и принципа работы приспособления

- •2.6 Прочностные расчеты деталей приспособления

- •2.7 Расчет погрешности установки заготовки в приспособлении

2.2 Расчет режимов резания

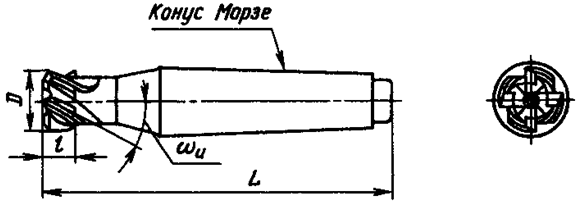

Для получения лысок в качестве режущего инструмента выбираю концевую фрезу, оснащенную винтовыми твердосплавными пластинками.

Обозначение фрезы – фреза 2223-0507 ГОСТ 20537-75.

Рисунок 4 – Концевая фреза

Геометрические параметры фрезы занесены в таблицу 2.

Таблица 2 – Геометрические параметры концевой фрезы.

Dф |

l |

L |

Число зубьев |

ω |

Dхв |

Конус Морзе |

50 |

22 |

190 |

6 |

40 |

- |

5 |

Так как заготовка устанавливается в призмы и обрабатывается концевой фрезой, то в качестве оборудования выбираю вертикально-фрезерный станок. Для того, чтобы выбрать определенную модель станка, необходимо знать габариты заготовки, ряд подач и частот станка, его мощность, тип производства и др.

Предварительно выбираем вертикально-фрезерный станок модели 6Р13, у которого:

Размеры рабочей поверхности стола (длина и ширина).400х1600

Наибольшее перемещение стола: Продольное……800

Поперечное…………………………….…….280

Вертикальное……………………….………...420

Мощность электродвигателя, кВт…………….11

Рассчитываем режимы резания для концевой фрезы. В данном случае концевая фреза работает как торцевая фреза при симметричной схеме фрезерования. Глубина резания:

![]()

Ширина фрезерования определяется по следующей зависимости:

![]()

Рисунок 5 – Фрезерование концевой фрезой

При фрезеровании

различают подачу подачу на один зуб

![]() ,

подачу на один оборот фрезы

,

подачу на один оборот фрезы ![]() и подачу минутную

и подачу минутную ![]() ,

которую определяют по следующей формуле:

,

которую определяют по следующей формуле:

![]()

где ![]() частота

вращения фрезы, об/мин;

частота

вращения фрезы, об/мин;

![]() число

зубьев фрезы.

число

зубьев фрезы.

Исходной величиной

подачи при черновом фрезеровании

является подача на один зуб. По таблице

[4, табл. 36, с.285]:

![]()

Тогда подача на один оборот фрезы:

![]()

Минутная подача равна:

![]()

Принимаем по паспорту станка 6Р13 минутную подачу:

![]()

Скорость резания – окружная скорость фрезы:

![]()

Значения коэффициента

![]() и показателей степени приведены [4,

табл.39, с.286], а период стойкости инструмента

Т – [4, табл.40, с.287]:

и показателей степени приведены [4,

табл.39, с.286], а период стойкости инструмента

Т – [4, табл.40, с.287]:

![]()

Общий поправочный

коэффициент на скорость резания ![]() ,

учитывающий фактическое усилие резания:

,

учитывающий фактическое усилие резания:

![]()

где ![]() коэффициент,

учитывающий качество обрабатываемого

материала [4, табл.1, с.261];

коэффициент,

учитывающий качество обрабатываемого

материала [4, табл.1, с.261];

![]() коэффициент,

учитывающий состояние поверхности

заготовки [4, табл. 5, с.263];

коэффициент,

учитывающий состояние поверхности

заготовки [4, табл. 5, с.263];

![]() коэффициент,

учитывающий материал инструмента [4,

табл.6, с.263].

коэффициент,

учитывающий материал инструмента [4,

табл.6, с.263].

Скорость резания будет равна:

Рассчитываем частоту вращения шпинделя:

![]()

Согласовываем рассчитанную частоту вращения шпинделя с паспортной величиной. Тогда принимаем частоту вращения шпинделя:

![]()

Пересчитываем скорость резания:

![]()

Главная составляющая силы резания при фрезеровании – окружная сила:

Значение коэффициента

![]() и показателей степени приведены в [4,

табл.41, с.291]:

и показателей степени приведены в [4,

табл.41, с.291]:

![]() .

.

Поправочный коэффициент на качество обрабатываемого материала:

![]()

Эффективная мощность резания:

![]()

Мощность двигателя

станка составляет ![]() ,

а эффективная мощность резания

,

а эффективная мощность резания ![]() .

Таким образом, на данном станке можно

выполнить операцию фрезерования лысок.

Техническая норма времени определяется

штучным и штучно-калькуляционным

временем:

.

Таким образом, на данном станке можно

выполнить операцию фрезерования лысок.

Техническая норма времени определяется

штучным и штучно-калькуляционным

временем:

![]()

![]()

где

![]() основное

(машинное) время;

основное

(машинное) время; ![]() вспомогательное

время;

вспомогательное

время; ![]() время

на организационное и техническое

обслуживание

рабочего места;

время

на организационное и техническое

обслуживание

рабочего места; ![]() время

перерывов на отдых и естественные

надобности;

время

перерывов на отдых и естественные

надобности;

![]() подготовительно-заключительное

время;

подготовительно-заключительное

время;

![]() - количество деталей в партии запуска.

- количество деталей в партии запуска.

Основное время определяется по формуле:

![]()

Где ![]() длина

обрабатываемой поверхности;

длина

обрабатываемой поверхности;

![]() величина

врезания инструмента;

величина

врезания инструмента;

![]() величина

перебега инструмента;

величина

перебега инструмента;

![]() число

проходов.

число

проходов.

Используя [7], определяем остальное время.

Вспомогательное время равно:

![]() .

.

Время на обслуживание рабочего места и отдых берется в процентах от основного:

![]()

![]()

Штучное время:

![]()

Подготовительно-заключительное время равно:

![]()

где ![]() время

на наладку;

время

на наладку;

![]() время

на дополнительные приемы;

время

на дополнительные приемы;

![]() время

на получение инструмента и приспособления

до начала и сдачу после обработки.

время

на получение инструмента и приспособления

до начала и сдачу после обработки.

Так как тип производства – среднесерийный, то отношение

![]()

Тогда можно считать, что

![]()