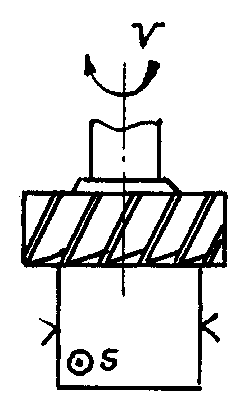

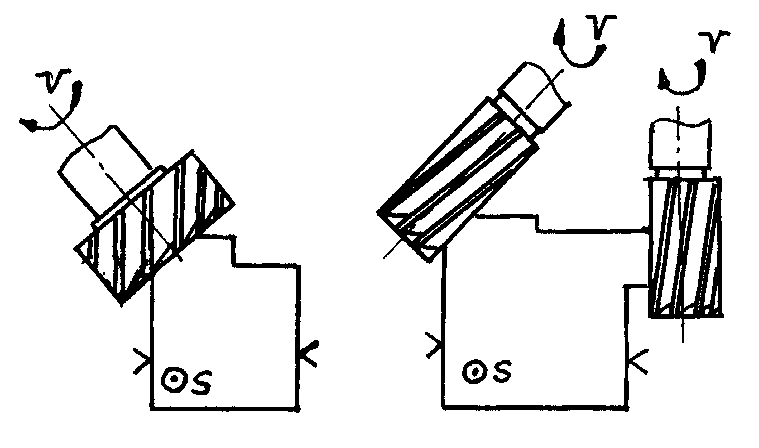

- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

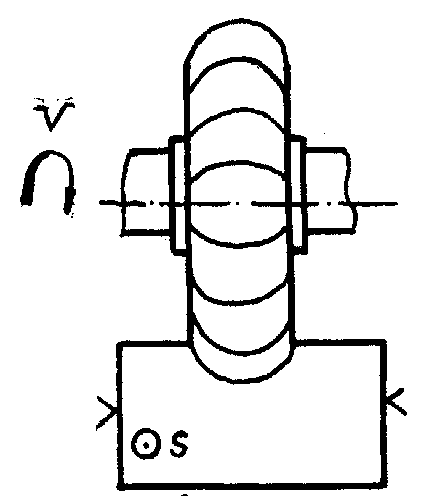

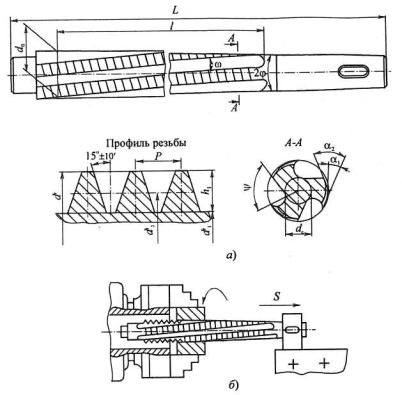

- •3.3.1. Винтовые зажимы

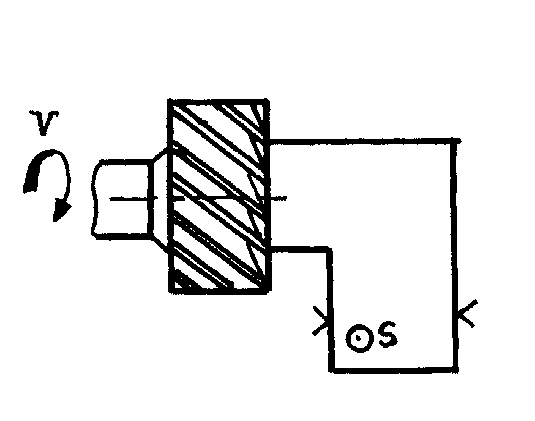

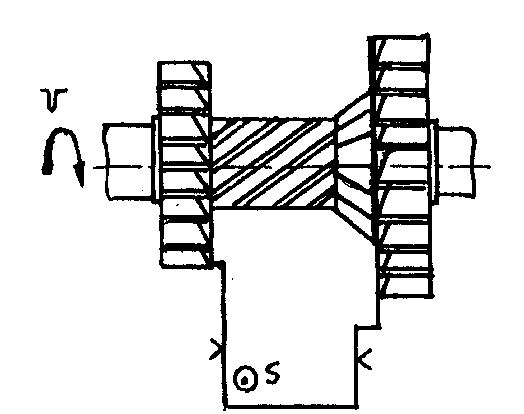

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

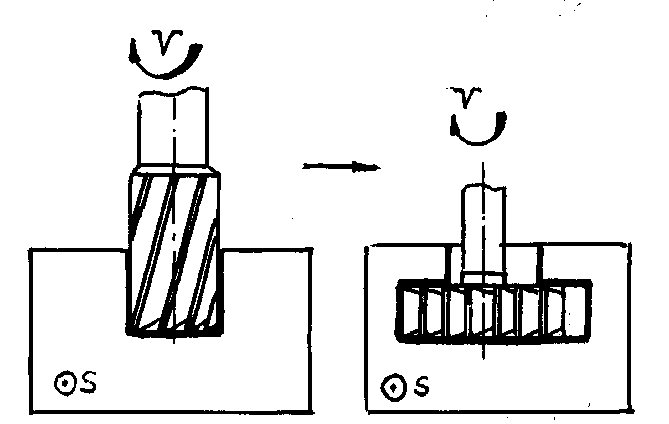

- •3.3.4. Цанги

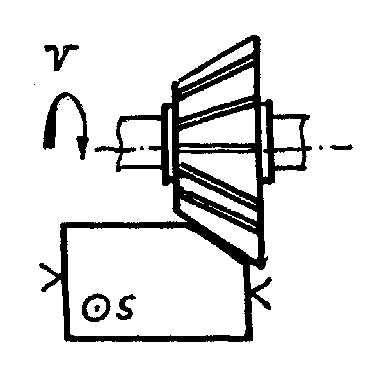

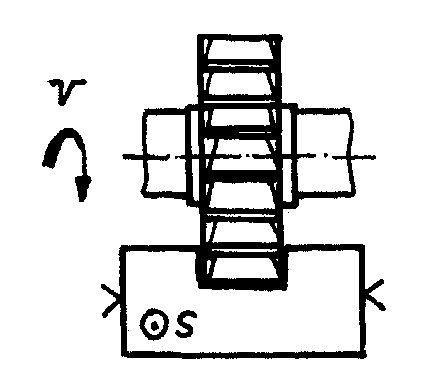

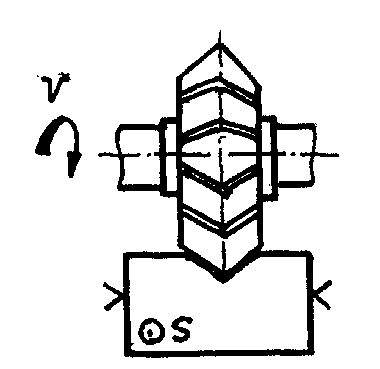

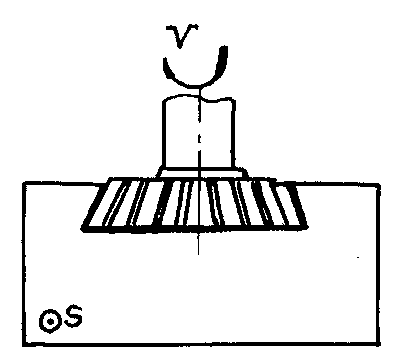

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •Определение производственных площадей.

- •3. Выбор способа получения заготовок

- •3.1. Технологические возможности основных способов получения заготовок

- •3.2. Основные принципы выбора способа получения заготовок

- •3.3. Факторы, определяющие выбор способа получения заготовок

- •3.3.1 Форма и размеры заготовки

- •3.3.2 Требуемые точность и качество поверхностного слоя заготовок

- •3.3.3 Технологические свойства материала заготовки

- •3.3.4. Программа выпуска продукции

- •3.3.5 Производственные возможности предприятия

- •3.3.6. Длительность технологической подготовки производства

- •3.4. Методика выбора способа получения заготовок

- •3.5. Норма расхода металла и масса заготовки

- •3.6. Требования к заготовкам с точки зрения последующей обработки

- •3.7. Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •Новые виды шлифовальных лент и других инструментов на гибкой основе.

- •Новые полировальные пасты и их применение.

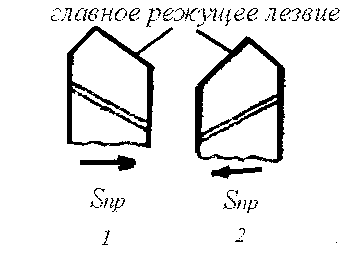

- •Определение режимов резания при основных видах лезвийной обработки.

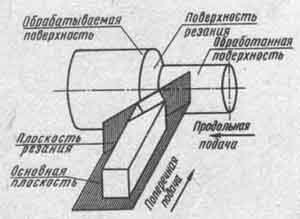

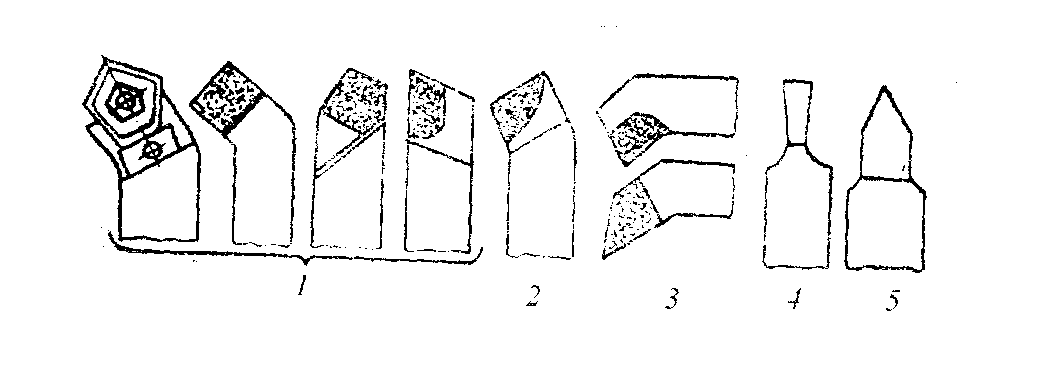

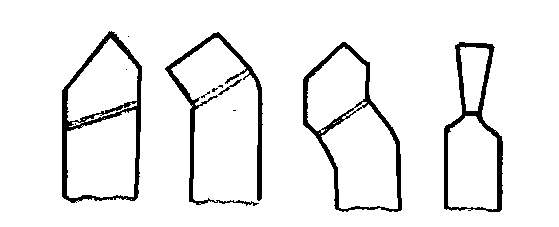

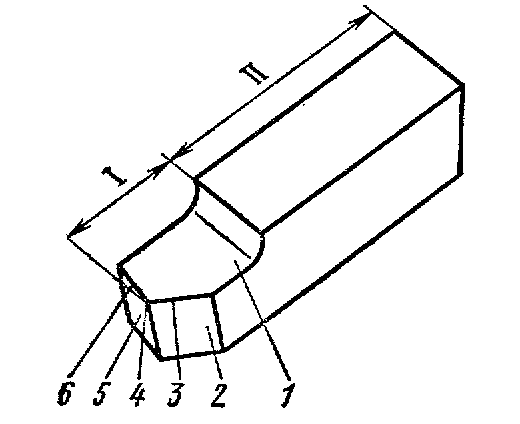

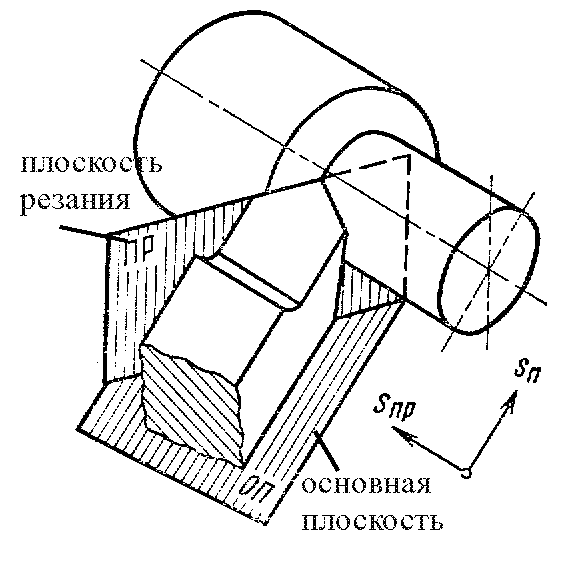

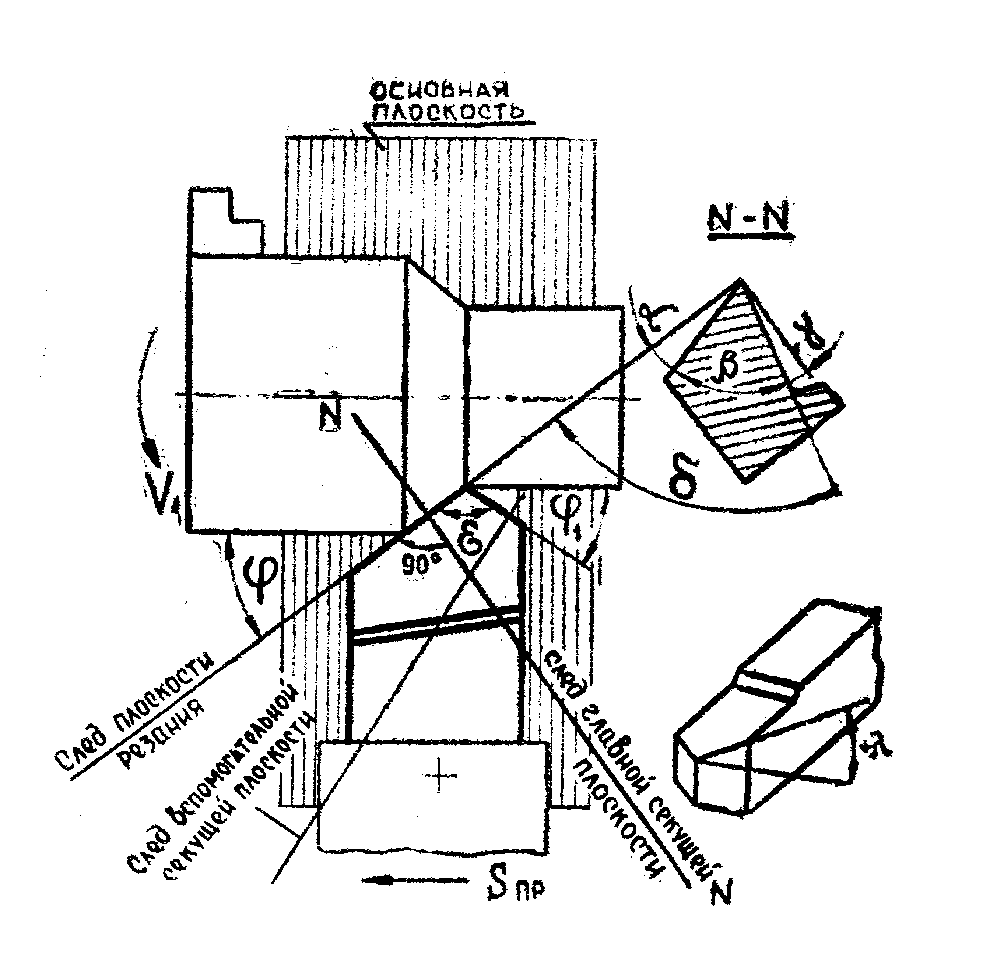

- •Основные понятия

- •1.2. Определение режимов резания при точении

- •1.3. Определение режимов резания при сверлении

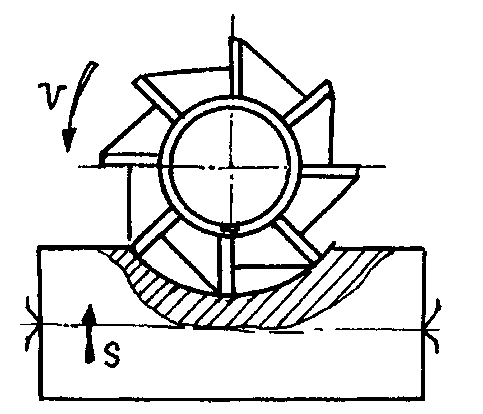

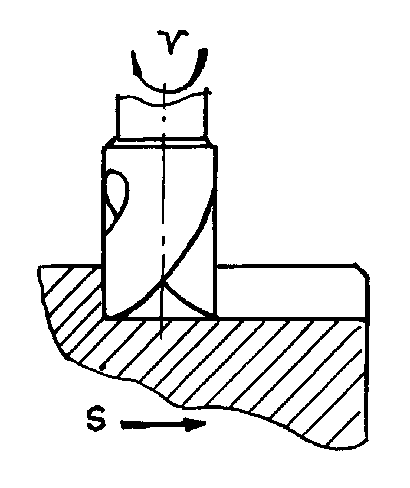

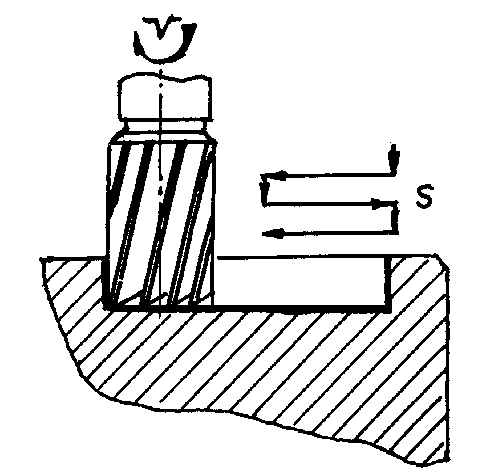

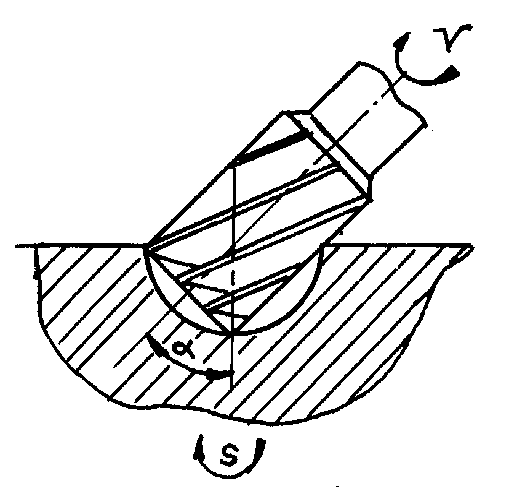

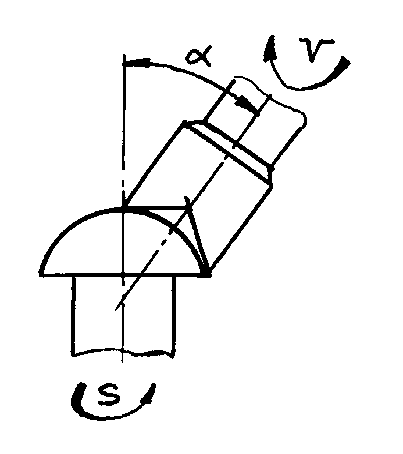

- •1.4. Определение режимов резания при фрезеровании

Определение производственных площадей.

По назначению площади цехов делятся на производственные, вспомогательные и служебно-бытовые.

Производственная площадь включает площади, занятые производственным оборудованием и рабочими местами около этого оборудования, верстаками, стендами, а также рабочими местами для выполнения слесарных, сборочных и вспомогательных производственных операций рабочими местами мастеров и контролеров, средствами механизации и автоматизации, межоперационным транспортом, складами заделов, проходами и проездами между рядами станков (за исключением магистральных).

Вспомогательная площадь включает площади, занятые вспомогательными подразделениями (ремонтными и инструментальными службами, лабораториями, складами), а также межцеховыми магистральными проездами.

На служебно-бытовых площадях размещаются помещения для административно-технического персонала и общественных организаций, объекты санитарно-гигиенического назначения, общественного питания.

Общей площадью цеха называется сумма производственных и вспомогательных площадей без служебно-бытовых помещений.

Основным показателем для определения общей площади цеха и каждого из его производственных участков является удельная площадь, то есть площадь, приходящаяся на единицу оборудования или одно рабочее место:

![]()

По этому показателю судят об использовании производственной площади цеха. Очень плотное размещение станков создает нерациональные условия для работы (затрудняет движения рабочего, уменьшает безопасность, ухудшает освещенность); в результате снижается производительность труда. Редкое размещение также нежелательно, поскольку приводит к увеличению затрат на один станок.

В удельную общую площадь входят площади следующих вспомогательных помещений, кладовых инструментов, приспособлений, абразивов, помещений ОТК, промежуточных складов металла, полуфабрикатов и готовых изделий. Площади помещений для приготовления, сбора и регенерации СОЖ, переработки стружки, ремонтной мастерской, приспособлений и заточного отделения в удельную площадь цеха не включают.

В зависимости от габаритов используемого оборудования и транспортных средств, определяющих ширину проездов, удельные площади принимаются:

для малых станков с габаритами до 1800800 Sуд.=10…12 м2;

для средних станков с габаритами до 40002000 Sуд.=15…25 м2;

для крупных станков с габаритами до 80004000 Sуд.=30…50 м2;

для особо крупных станков с габаритами до 160006000 Sуд.=70…150 м2.

Удельные показатели площади разрабатываются отраслевыми проектными организациями. Они зависят от вида производства и габаритных размеров принятого технологического оборудования. Поскольку в проектируемом цехе имеется оборудование с различными габаритами, то для предварительной оценки площади используют обобщенные удельные показатели для аналогичных цехов.

Значения удельных площадей механических цехов в зависимости от вида обрабатываемых деталей приведены в таблице 3.6.

Расчеты, проведенные по табличным данным удельных площадей, требуют уточнения. Поэтому при детальном проектировании производственная площадь определяется на основании планировки.

Таблица 3.6 – Нормы удельной площади для механических цехов серийного производства

Участки обработки технологических групп деталей |

Габаритные размеры (длинаширина), мм |

Удельная общая площадь, м2 |

|

Базовые детали (плиты, станины) |

до 80003000 |

200 |

|

до 40002000 |

150 |

||

Корпусные детали |

до 30001500 |

100 |

|

до 20001000 |

40 |

||

до 1000500 |

40 |

||

Планки, кронштейны, вилки |

до 700500 |

30 |

|

Тела вращения (планшайбы, шкивы, зубчатые колеса, шестерни, валы) |

Диаметр |

Длина |

|

>1000 |

>3000 |

120 |

|

320..1000 |

700..3000 |

80 |

|

200..320 |

до 700 |

45 |

|

до 65 |

до 100 |

25 |

|

После определения площади участков механической обработки определяют площади вспомогательных отделений. Расчеты выполняют либо на основании планировок (при детальном проектировании), либо в процентах от производственной площади: Sвсп.=(15…20%)Sпр.

Ширину магистральных проездов принимают равной 4,5…5,5 м, ширину пешеходных проходов – 1,4 м.

В последнюю очередь определяются площади служебно-бытовых помещений. К ним относятся:

административные и служебные (тех. часть, конструкторское бюро, планово-диспетчерское бюро, бухгалтерия, помещения мастеров и сменных инженеров);

бытовые (гардероб, душевые, санузлы, прачечные, медпункты, парикмахерские, кабинет эмоциональной разгрузки, столовые, буфеты и др.).

Площадь административно-служебных помещений определяют из расчета 3,25 м2 на каждого рабочего в смену с наибольшим числом работающих. В конструкторских бюро добавляется 5 м2 на каждый кульман. Место мастера представляет собой площадку (обычно на возвышении) площадью 22 или 2,52,5 м2.

Площадь бытовых помещений определяют из расчета 2,7…3 м2 на человека. При этом их расположение относительно рабочих мест также регламентируется определенными нормами, например:

пункты приема пищи при получасовом перерыве на обед должны располагаться на расстоянии до 300 м от рабочих мест, при часовом перерыве − до 600 м;

санузлы должны располагаться на расстоянии не более 100 м до рабочих мест.

Вопрос № 9.

Погрешности механической обработки деталей. Определение суммарной погрешности.

Общую погрешность обработки (в частности механоо6работки) можно выразить функцией от ряда не зависящих друг от друга величин:

![]() (

1 )

(

1 )

Здесь в скобках указаны частные (элементарные) погрешности, вызванные действием Факторов различной природы.

![]() -

суммарная погрешность

формы детали, вызванная

несовершенством технологического

оборудования

и состоящая из элементарных погрешностей,

вызываемых:

1)

геометрическими неточностями

оборудования,

-

суммарная погрешность

формы детали, вызванная

несовершенством технологического

оборудования

и состоящая из элементарных погрешностей,

вызываемых:

1)

геометрическими неточностями

оборудования,![]() ;

;

2)

деформациями

заготовки под влиянием сил закрепления,![]() ;

;

3)

неравномерностью упругих

отжатий

в технологической

системе под влиянием возникающих в ней

сил,![]() .

.

Погрешности связанные с неточностью, износом и деформацией оборудования .

1) прямолинейность и параллельность направляющих;

2) параллельность оси шпинделя к направлению движения каретки (для токарных станков);

перпендикулярность оси шпинделя к плоскости стола (для фрезерных станков);

биение конического отверстия в шпинделе станка и т.д. Геометрические погрешности оборудования полностью или частично переносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предварительному анализу и расчету.

Погрешности,

вызываемые деформациями заготовок под

влиянеим сил закрепления

![]() заж.

заж.

Величина погрешности взаимного расположения и формы обработанной поверхности детали может быть значительной, если место приложения зажимного усилия выбрано неправильно.

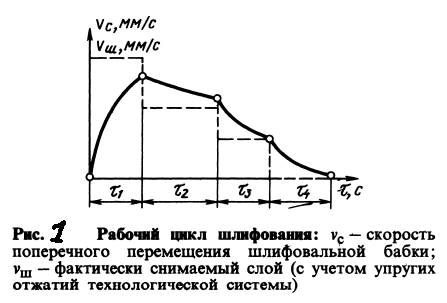

Погрешности, вызываемые упругими отжатиями под действием силы резания нер.

В начальный момент, когда резец находится у правого конца вала, вся нормальная составляющая Pу усилия резания передается через заготовку на задний центр, пиноль и заднюю бабку станка, вызывая упругую деформацию названных элементов в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину yзб и к соответствующему возрастанию радиуса обработанной заготовки. Одновременно происходит упругое отжатие yинстр резца и суппорта в направления «на рабочего». Таким образом, в начальный момент диаметр обработанной поверхности фактически оказывается больше установленного

при настройке на величину =2(yзб+ yинстр). При дальнейшей обточке, т.е. перемещении резца от задней бабки к передней, отжатие задней бабки уменьшается, но возникает отжатие передней бабки yпб и заготовки yзаг. Следовательно в некотором сечении А-А фактический диаметр обтачиваемой заготовки оказывается равным:

![]() .

.

Поскольку упругие отжатия элементов ТС (кроме yинстр) изменяются по длине обрабатываемой заготовки, её диаметр, а следовательно и форма, оказываются переменными по длине.

y - погрешность, представляющая собой технологическую наследственность и обусловленная нестабильностью возникающих в технологической системе сил, вследствие имеющихся на заготовке отклонений.

![]() -

погрешность

установки

заготовки,

состоящая из

погрешностей

базирования

б,

закрепления

з

и приспособления

пр.

и

-

погрешность,

обусловленная

размерным износом инструмента;

н

-

погрешность размерной настройки

оборудования;

т

-

погрешность,

обусловленная тепловыми деформациями

технологической

системы.

-

погрешность

установки

заготовки,

состоящая из

погрешностей

базирования

б,

закрепления

з

и приспособления

пр.

и

-

погрешность,

обусловленная

размерным износом инструмента;

н

-

погрешность размерной настройки

оборудования;

т

-

погрешность,

обусловленная тепловыми деформациями

технологической

системы.

Вопрос № 10.

Методы определения припусков на обработку. Формулы для их определения расчетно аналитическим методом.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков. ГОСТы и таблицы позволяют назначать припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае является завышенным, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск. Метод предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Метод представляет собой систему, включающую методики обоснованного расчета припусков, увязку расчетных припусков с предельными размерами обрабатываемой поверхности и нормативные материалы, что сокращает в среднем отход металла в стружку по сравнению с табличными значениями и способствует повышению технологической культуры производства.

Существуют автоматический и индивидуальный методы получения размеров. При автоматическом методе минимальный припуск при последовательной обработке противолежащих поверхностей:

![]() (1)

(1)

при параллельной обработке противолежащих поверхностей:

![]()

при обработке наружных и внутренних поверхностей:

![]() (2)

(2)

![]() -

высота неровностей профиля на

предшествующем переходе;

-

высота неровностей профиля на

предшествующем переходе;

![]() -

глубина дефектного поверхностного слоя

(обезуглероженный или отбеленный слой);

-

глубина дефектного поверхностного слоя

(обезуглероженный или отбеленный слой);

![]() -

суммарные отклонения расположения

поверхности;

-

суммарные отклонения расположения

поверхности;

![]() -

погрешность установки.

-

погрешность установки.

Номинальный припуск поверхностей: наружных:

![]() (3)

(3)

![]() (4)

(4)

внутренних:

![]() (5)

(5)

![]() (6)

(6)

![]() ,

,

![]() ,

,

![]() и

и

![]() - нижние отклонения соответственно на

предшествующем и выполняемом переходах;

- нижние отклонения соответственно на

предшествующем и выполняемом переходах;

![]() ,

,

![]() ,

,

![]() ,

и

,

и

![]() - верхние отклонения размеров соответственно

на предшествующем и выполняемом

переходах;

- верхние отклонения размеров соответственно

на предшествующем и выполняемом

переходах;

, , , - размеры относящиеся к диаметральным.

Максимальный припуск на обработку поверхностей: наружных

![]() (7)

(7)

![]() (8)

(8)

внутренних

![]() (9)

(9)

![]() (10)

(10)

![]() и

и

![]() - допуски размеров на предшествующем

переходе и

- допуски размеров на предшествующем

переходе и

![]() и

и

![]() - допуски на выполняемом переходе.

- допуски на выполняемом переходе.

При

индивидуальном методе минимальный

припуск рассчитывается по формулам

(1), (2) с заменой в них погрешности

установки

погрешностью выверки![]() .

Номинальные и максимальные припуски

определяют по формулам (3)-(10).

.

Номинальные и максимальные припуски

определяют по формулам (3)-(10).

Вопрос № 11.

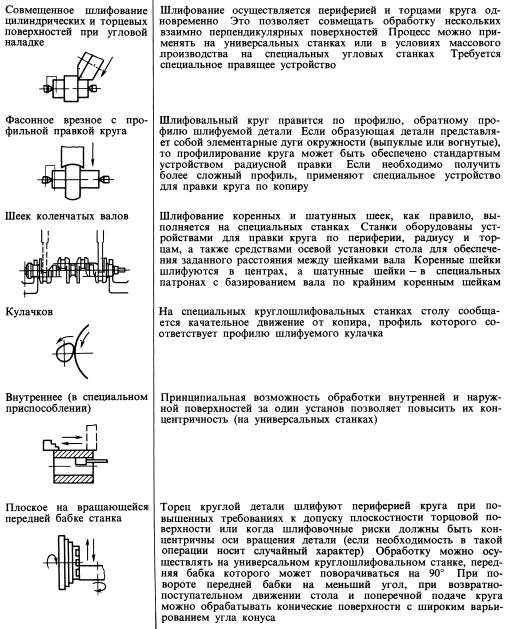

Шлифование наружных и внутренних цилиндрических поверхностей. Режимы резания при шлифовании.

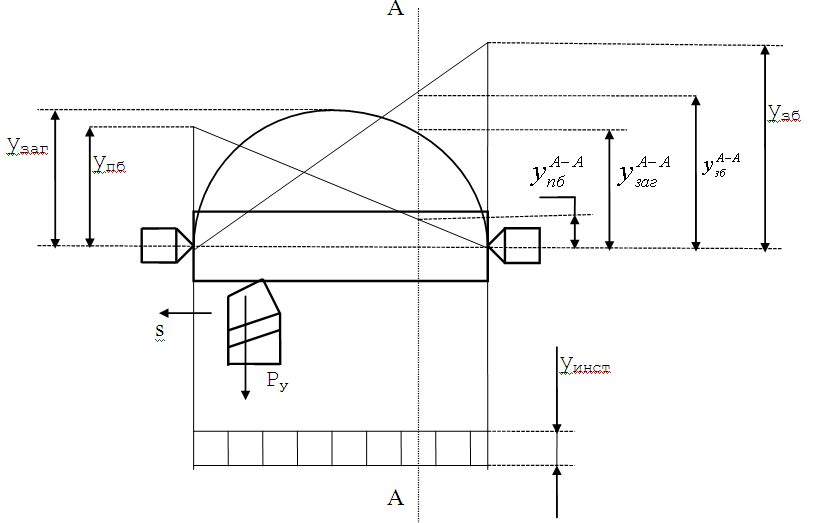

Рабочий цикл шлифования. Обработка на круглошлифовальных станках ведется методом многопроходного шлифования, когда за каждый оборот детали снимается определенный припуск. Снимаемый припуск за каждый оборот детали или глубина Т срезаемого слоя не остаются постоянными, они изменяются на протяжении всей операции и определяют структуру рабочего цикла шлифования.

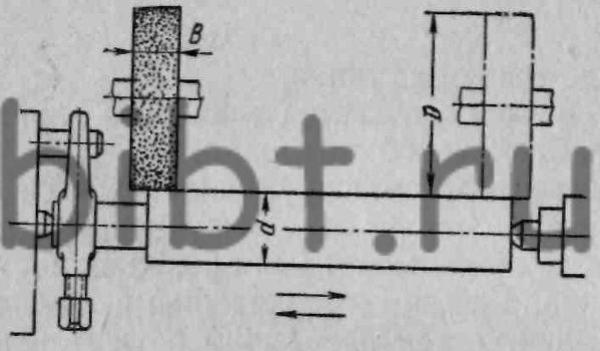

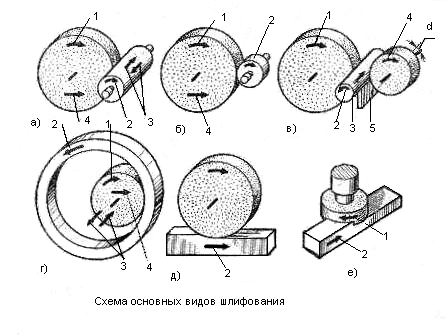

Типовая схема рабочего цикла шлифования состоит из 4 этапов: врезания, чернового съема, чистового съема и выхаживания рис.1

Этап τ1 врезания характеризуется ускоренной поперечной подачей шлифовального круга, вызывающей непрерывное увеличение глубины t срезаемого слоя в результате нарастания упругого натяга в технологической системе. При достижении заданного максимального t значения поперечную подачу круга замедляют. Глубина срезаемого слоя стабилизируется, и начинается этап τ2 чернового съема, во время которого удаляется до 60-70% общего припуска. Перед началом третьего этапа τ3 поперечная подача круга снова снижается, и чистовой съем металла протекает при непрерывно уменьшающейся глубине t, способствующей повышению точности поверхности. На этапе τ4 выхаживания поперечная подача круга прекращается, глубина t быстро уменьшается, достигая минимального значения. На этом этапе окончательно формируется качество шлифуемой поверхности.

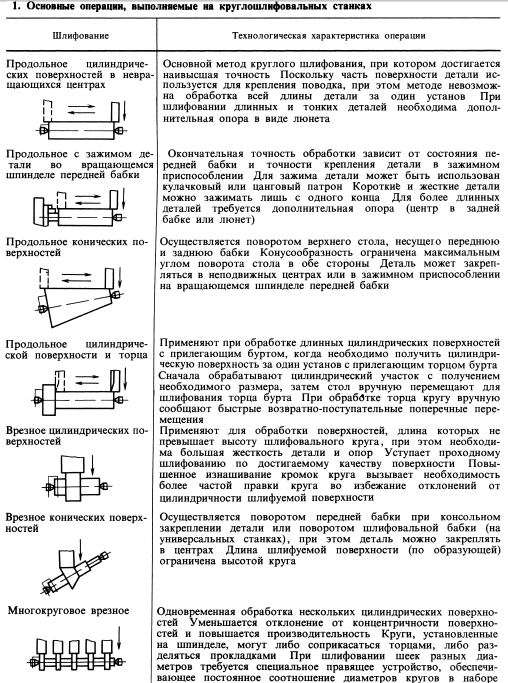

Методы шлифования. На круглошлифовальных станках осуществляют продольное и врезное шлифование табл.1. Метод продольного шлифования более универсальный, чем метод врезного шлифования. Он не требует специальной наладки, одним шлифовальным кругом можно обрабатывать поверхности разной длины. При врезном шлифовании одновременно обрабатывается вся шлифуемая поверхность. Этот метод более производительный, для его осуществления применяют более широкие круги и станки повышенной мощности и жесткости.

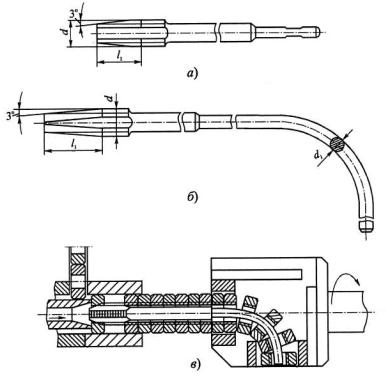

Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости. Учитывая малые жесткость шпинделя шлифовальной головки и диаметр абразивного круга, необходимо на операциях внутреннего шлифования снимать минимальные припуски. Диаметр абразивного круга выбирают наибольший, допустимый диаметром обрабатываемого отверстия.

Разработку режима резания при шлифовании начинают с установления характеристики инструмента. Инструмент при шлифовании различных конструкционных и инструментальных материалов выбирают по данным таблиц. Окончательная характеристика абразивного инструмента выявляется в процессе пробной эксплуатации с учетом конкретных технологических условий.

Основные параметры резания при шлифовании:

- скорость вращательного или поступательного движения заготовки νз , м/мин.;

- глубина шлифования t , мм, - слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и в результате радиальной подачи sp при врезном шлифовании;

- продольная подача s – перемещение шлифовального круга в направлении его оси в мм. на один оборот заготовки при круглом шлифовании или в мм. на каждый ход стола при плоском шлифовании периферией круга.

Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей

N=CN vзr tx sy dq

при врезном шлифовании периферией круга

N=CN vзr syp dq bz

при шлифовании торцом круга

N=CN vзr tx bz

где d – диаметр шлифования, мм.; b – ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании и поперечному размеру поверхности заготовки при шлифовании торцом круга.

Значения коэффициента CN и показателей степени в формулах берутся по таблице.

Вопрос № 12.

Определение режимов резания при точении. Методы. Формулы для расчета.

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Элементы режима резания обычно устанавливают в определенном порядке.

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску или большей части его, при чистовой обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача s: при черновой обработке назначают по возможности максимальную s, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке - в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Скорость резания ν: рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид

![]()

Значения

коэффициента

![]() ,

показателей степени, и период стойкости

Т инструмента, применяемого для данного

вида обработки приведены в таблицах

для каждого вида обработки. Вычисленная

с использованием табличных данных

скорость резания

,

показателей степени, и период стойкости

Т инструмента, применяемого для данного

вида обработки приведены в таблицах

для каждого вида обработки. Вычисленная

с использованием табличных данных

скорость резания

![]() учитывает

конкретные значения глубины резания t

, подачи s

, и стойкости Т и действительна при

определенных табличных значениях ряда

других факторов. Для учета других

факторов вводится поправочный коэффициент

Кv.

Тогда действительная скорость резания

v

= vтбКv,

где Кv

- произведение ряда коэффициентов.

Важнейшими из них, общими для различных

видов обработки, являются:

учитывает

конкретные значения глубины резания t

, подачи s

, и стойкости Т и действительна при

определенных табличных значениях ряда

других факторов. Для учета других

факторов вводится поправочный коэффициент

Кv.

Тогда действительная скорость резания

v

= vтбКv,

где Кv

- произведение ряда коэффициентов.

Важнейшими из них, общими для различных

видов обработки, являются:

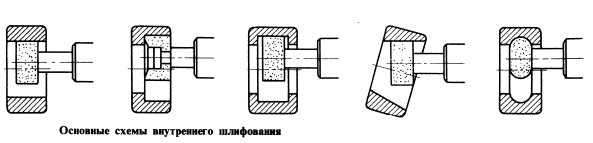

Кmv – коэффициент, учитывающий качество обрабатываемого материала,

Кnv – коэффициент, отражающий состояние поверхности заготовки,

КИV – коэффициент, учитывающий качество материала инструмента.

Стойкость Т - период работы инструмента, приводимый для различных видов обработки, соответствует условиям одноинстрементной обработки. При многоинструментной обработке период стойкости Т следует увеличивать.

Сила резания. Под силой резания обычно подразумевают ее главную составляющую РZ , определяющую расходуемую на резание мощность Ne и крутящий момент на шпинделе станка.

При точении

Глубина резания t: при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД принимается равный припуску на обработку; при чистовом точении припуск срезается за 2 прохода и более. На каждом последующем переходе следует назначать меньшую глубину резания. При параметре шероховатости обработанной поверхности Ra=3,2 мкм включительно t =0,5-2,0 мм; Ra≥0,8 мкм, t =0,1-0,4 мм.

Подача S: : при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД, прочности режущей пластины, и прочности державки. Рекомендуемые подачи при черновом наружном точении и черновом растачивании берутся из таблиц. Подачи при чистовом точении выбирают из таблиц в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца.

Скорость резания ν, м/мин: при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

![]()

а

при отрезании, прорезании и фасонном

точении – по формуле

![]() Среднее

значение стойкости Т при одноинструментальной

обработке – 30-60 мин. Коэффициент

Среднее

значение стойкости Т при одноинструментальной

обработке – 30-60 мин. Коэффициент

![]() является

произведением коэффициентов, учитывающих

влияние материала заготовки Кmv

, состояния поверхности Кnv

,

материала инструмента КИV

.

является

произведением коэффициентов, учитывающих

влияние материала заготовки Кmv

, состояния поверхности Кnv

,

материала инструмента КИV

.

Сила резания. Силу резания Н, принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную РZ , радиальную РY и осевую РX). При наружном продольном и поперечном точении, растачивании, отрезании, прорезании пазов и фасонном точении эти составляющие рассчитывают по формуле

![]()

Постоянная

![]() и показатели степени для конкретных

(расчетных) условий обработки для каждого

из составляющих силы резания приведены

в таблицах. Поправочный коэффициент

и показатели степени для конкретных

(расчетных) условий обработки для каждого

из составляющих силы резания приведены

в таблицах. Поправочный коэффициент

![]() представляет собой произведение ряда

коэффициентов (

=

представляет собой произведение ряда

коэффициентов (

=![]()

![]()

![]()

![]()

![]() ),

учитывающих фактические условия резания.

Значения этих коэффициентов приведены

в таблице.

),

учитывающих фактические условия резания.

Значения этих коэффициентов приведены

в таблице.

Мощность резания. кВт, рассчитывают по формуле

![]()

При одновременной работе нескольких инструментов эффективную мощность определяют как суммарную мощность отдельных инструментов.

Вопрос № 13.

Пневмоприводы. Конструкция и схема расчета и размеров.

Пневмоприводы состоят из пневмодвигателей пневматической аппаратуры и воздухопроводов.

Пневматические силовые приводы разделяются на пневматические цилиндры с поршнем и пневматические камеры с диафрагмами.

По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпус приспособления и составляют с ним одно целое. Прикрепляемые пневмоприоводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный пневмопривод – это специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях.

Пневматические поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмоцилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком – под действие пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случаях, когда при зажиме требуется сила, большая, чем при разжиме; пневмоприводы двухстороннего действия – когда при зажиме и разжиме требуется большая сила, например в приспособлениях с самотормозящимися зажимными устройствами.

Пневмоприводы по виду установки делятся на невращающиеся и вращающиеся. Невращающиеся пневмоприводы применяют в стационарных приспособлениях, установливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы – для перемещения зажимных устройств вращающихся приспособлений (патроны токарных станков). Пневмоприводы применяются также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся столах станков.

Источником энергии, приводящей в действие пневматические приводы служит сжатый воздух.

В поршневых пневмоприводах одностороннего действия сжатый воздух подается только в полость пневоцилиндра и перемещает поршень со штоком вправо при зажиме заготовки. При разжиме детали поршень со штоком отводится влево пружиной, установленной на штоке, а воздух через золотник крана уходит в атмосферу. В поршневых пневмоприводах двухстороннего действия сжатый воздух поочередно поадется в обе полости пневмоцилиндра и перемещает поршень со штоком при зажиме и разжиме. Золотник распределительного крана при повороте рукоятки производит последовательную подачу сжатого воздуха в полости пневмоцилиндра и выпуск воздуха из полостей в атмосферу.

При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндар и давления сжатого воздуха в его полостях. Расчет осевой силы Q на штоке поршневого привода производится по следующим формулам:

Q=(π·D2·ƞ)/4-Q1

Для пневмоцилиндра двухстороннего действия при давлении сжатого воздуха на поршень в бесштоковой полости:

Q=(π·D2·η)/4

И штоковой полости:

Q=(π·(D2-d2)·ρ·ƞ)/4

где D- диаметр пневмоцилиндра (поршня),см; d-диаметр штока поршня, см; p- давление сжатого воздуха р=0,389 Мн/м2; η=0,85-0,9- к.п.д., учитыващий потери в пневмоцилиндре; Q1- сила сопротивления.

Возвратная пружина на штоке приее определенном сжатии ( в конце рабочего хода поршня) должна оказывать сопротивление от 5 при больших до 20% при малых диаметрах пневмоцилиндра от силы Q на штоке пневмоцилиндра в момент зажима детали в приспособлении.

Практически применяют следующие размеры диаметров D рабочих полостей цилиндров: 75, 100,125, 200, 250, 300, 350 мм.

Основным условие работы пневмоцилиндра является его герметичность. Пневмоцилиндр гермитичен, если сжатый воздух, поступающий в его полости, не утикает в атмосферу и не просачивается из одной полости в другую. Для герметизации пневмоцилиндров применяют манжеты V- образного сечения, кольца круглого сечения, уголковые воротниковые манжеты.

Вопрос № 14.

Групповой технологический процесс. Выбор комплексной детали.

Групповой технологический процесс - это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Групповой процесс нашел применение в мелкосерийном и серийном производстве. Сущность групповой технологии заключается, в группировании изделий в технологические группы по технологическому подобию.

Групповой технологический процесс разрабатывают на комплексное изделие. В качестве комплексного изделия технологической группы служит какое-то изделие из группы или искусственно созданное изделие. Берется наиболее сложная деталь, которая включает все поверхности других деталей и, если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности. Для комплексного изделия разрабатывается технологический процесс и все изделия этой группы изготавливают по данному технологическому процессу, пропуская отдельные технологические переходы. Все изделия, закрепленные за этим технологическим процессом, изготавливают партиями.

Различают групповую операцию и групповой технологический процесс. Групповая технологическая операция разрабатывается для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при условии возможности частичной подналадки технологической системы. Групповой технологический процесс представляет собой комплекс групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута группы изделий, элементов.

Применение групповой технологии особенно эффективно когда удается создать групповые поточные или автоматизированные линии изготовления изделий или деталей отдельных групп. Применение групповой технологии тем эффективнее, чем больше технологическая группа.

Недостатки:

необходимость учета календарного выпуска продукции;

изделия, изготавливаемые по групповой технологии, хотя и похожи, но имеют и различия, поэтому избавиться полностью от переналадок оборудования не удается;

по мере расширения номенклатуры деталей в группе при разработке групповой наладки возрастают ее сложность, количество позиций и время простоя инструментальных позиций, это ограничивает номенклатуру деталей в группе и приводит к росту числа групп.

Групповая технология оправдывает себя при условии многократного повторения выпуска данной технологической группы изделий. Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают.

Вопрос № 15.

Производственный и технологический процессы. Типы машиностроительного производства. Область применения.

Производственный процесс состоит из отдельных (основных) процессов, осуществляемых для получения из материалов и полуфабрикатов готовой продукции и имеет следующие этапы:

1. Изготовление заготовок деталей (литье, ковка, штамповка, отрезка и первичная обработка проката).

2. Обработка заготовок на металлорежущем и ином оборудовании (термообработка, гальваника и т.п.) для получения готовых деталей.

3. Узловая сборка — соединение отдельных деталей в сборочные единицы (механизмы, агрегаты и др.) с возможной их смазкой, окраской и т.п.

4. Окончательная сборка продукции (машины).

5. Регулирование и испытание машины.

6. Отделка (исправление недостатков, подкраска) изделия.

Каждый этап производства имеет также вспомогательные процессы, обеспечивающие основные (транспортировка, контроль, изготовление оснастки и др.)

Технологический процесс механической обработки деталей является частью производственного процесса изготовления изделия и производится на металлорежущих станках и делится на операции.

Операция — законченная часть технологического процесса обработки одной детали (или одновременно нескольких) на одном рабочем месте.

Примечание. Обработка всей детали на станке с перестановками – одна операция.

Обработка партии деталей с одной стороны, а потом с другой – две операции.

Установ(ка) — часть операции, выполняемая при одном закреплении заготовки (сборочной единицы).

Позиция — часть установа, отдельное положение заготовки (сборочной единицы) относительно инструмента.

Переход технологический — законченная часть операции, характеризуемая постоянством применяемого инструмента и обрабатываемой поверхности.

Переход вспомогательный — законченная часть операции, обеспечивающая технологический переход (установка и снятие детали, смена инструмента, вклю-чение–выключение станка и др.)

Технологические переходы состоят из различных ходов.

Ход рабочий (проход) — часть технологического перехода по однократному перемещению (режущих кромок) инструмента относительно заготовки (снятие одного слоя материала).

Ход вспомогательный — часть технологического перехода по однократному нерабочему перемещению инструмента относительно заготовки (быстрый подвод или отвод инструмента).

Виды производства

Виды производства определяются в зависимости от количества трудоемкости выпускаемой продукции в год, и различают:

Единичное — выпуск единичных (нескольких) экземпляров (неповторяющихся или редко повторяющихся) продукции в год.

Используют универсальные станки, приспособления, инструмент с возможно большей концентрацией (обработкой на одном станке) производства.

Серийное — выпуск продукции партиями (сериями), и условно различается на мелко-, средне- и крупносерийное производство.

Массовое — непрерывное изготовление одинаковой продукции (работа на конвейере) продолжительное время.

Вопрос № 16.

Схемы основных узлов и технологические возможности станков фрезерной группы.

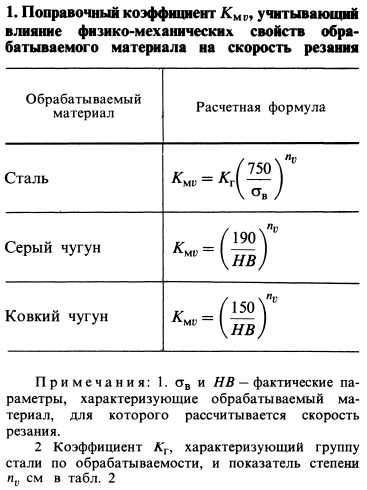

На фрезерных станках обрабатывают с помощью фрез плоские и фасонные поверхности на рычагах, планках, корпусных и других деталях, не являющимися телами вращения, делают местные вырезы и срезы, прорезают прямые и винтовые канавки, а в отдельных случаях нарезают резьбы и зубья колес. Вращение фрезы является главным движением, относительное перемещение фрезы и заготовки (обычно прямолинейное) –движением подачи. Заготовку устанавливают на стол, почти всегда прямоугольный. Размеры рабочей поверхности стола являются основными размерами фрезерных станков: ширина 100…5000мм, длина 400…16000мм.

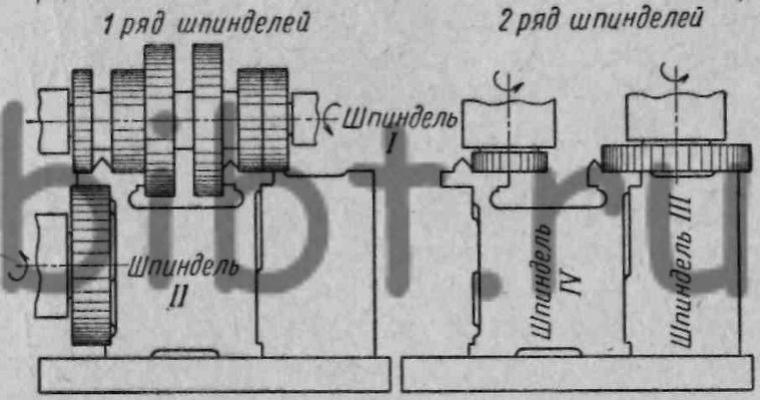

Фрезерные станки классифицируют по компоновке (количество и расположение шпинделей, распределение движений) или по назначению. Различают следующие типы и их разновидности: горизонтально-фрезерные ( с горизонтальным шпинделем и консолью) консольные станки универсальные с поворотным столом и широкоуниверсальные с дополнительными фрезерными головками; вертикально- фрезерные( с вертикальным шпинделем) консольные и бесконсольные; продольно-фрезерные; копировально-фрезерные станки; фрезерные станки непрерывного действия; барабанно-фрезерные.

Горизонтально- фрезерные станки. Наибольшими возможностями обладают широкоуниверсальные станки. Помимо расположенных под любым углом плоскостей, пазов, винтовых канавок можно обрабатывать обьемные фасонные поверхности. Основной шпиндель расположен на станине на хоботе расположен дополнительный шпиндель с поворотной головкой и может быть еще и накладная головка с собственным шпинделем. Фреза крепится непосредственно в шпинделе или на оправке. Для поддержания оправки на хоботе расположены серьги. Это дает возможность работать цилиндрическим фрезам или набором дисковых фрез. Заготовка получает продольное перемещение от стола поперечное от салазок вертикальное от консоли. У универсального станка с одним шпинделем стол может быть повернут с помощью поворотной плиты для обработки винтовых канавок. У простых горизонтально-фрезерных станков стол неповоротный они все консольные то есть салазки крепятся на консоли.

Вертикально- фрезерные станки работают преимущественно торцовыми и концевыми фрезами, обрабатывая плоскости, пазы, контуры плоских деталей, например дисковых кулачков. У консольных станков вертикальное перемещение совершает заготовка т.е компановка аналогична горизонтальному стол на салазках совершает вертикальные перемещения по консоли. Фрезерная головка может быть повернута в вертикальной плоскости. В бесконсольном станке крестовый стол опирается на станину, что обеспечивает высокую жесткость стол, позволяет повысить точность и обрабатывать более крупные заготовки.

Продольно- фрезерные станки находят применение при обработке деталей, один из размеров которых существенно превышает два других. Выпускают продольно-фрезерные станки для деталей размерами 5*6*30м.наибольшее распространение получили продольные фрезерно-расточные станки, оснащенные несколькими фрезерными бабками, позволяющими проводить обработку деталей с пяти сторон без их переустановки.различают станки с неподвижным порталом и перемещающимся столом и станки с перемещающимся порталом и неподвижной плитой на которой закрепляется заготовка. станки с подвижным порталом позволяют обрабатывать габаритные детали которые в процессе обработки остаются неподвижными. В станках с подвижным порталом точность обеспечивается за счет базирования стола.

Вопрос № 17.

Технологичность конструкции. Показатели технологичности детали.

По ГОСТ 14.205-83 технологичность конструкции изделия — это совокупность ее свойств, проявляемых в возможности оптимальных (наивыгоднейших технико-экономических) затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте.

Вид технологичности определяется признаками, характеризующими область проявления технологичности конструкции изделия. По этому признаку различают следующие виды технологичности: производственную и эксплуатационную.

Производственная технологичность конструкции изделия выражается в сокращении затрат средств и времени на: конструкторскую подготовку производства (КПП); технологическую подготовку производства (ТПП); процессы изготовления, в том числе контроля и испытаний.

Эксплуатационная технологичность конструкции изделия выражается в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции, являются: вид изделия; объем выпуска; тип производства.

Вид изделия определяет главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяет степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

Технологичность — понятие относительное, на неё в определяющей степени влияют место изготовления, серийность, культура производства, доступное оборудование, привлекаемый персонал, развитость межхозяйственных связей и многое другое.

Выпускаемые малой серией или в единичных экземплярах изделия практически всегда менее технологичны, чем массовые — их изготовители могут позволить себе использовать недостаточно технологичные с точки зрения массового производства производственные процессы и конструктивные решения. Например, процесс изготовления изделий из углепластиков долгое время был недостаточно технологичным для массового производства, главным образом из-за большого объёма задействованного ручного труда. При этом в оборонной и авиационной промышленности, с характерными для них сравнительно небольшими масштабами выпуска, углепластики давно нашли широкое применение.

РЕКОМЕНДУЕМЫЙ ПЕРЕЧЕНЬ ПОКАЗАТЕЛЕЙ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЙ Источник:http://www.gosthelp.ru/text/GOST1420183Obespecheniete.html

Технологическую рациональность конструктивных решений характеризуют показатели, учитывающие взаимосвязь основных параметров трудовых и материальных затрат с показателями качества изделия.

Все показатели можно разделить на три группы: качественные, количественные и вспомогательные. К качественным показателям относятся простота конструкции, простота сборки и регулировки, применяемые материалы, конструктивные формы деталей и способы получения заготовок. Основные количественные показатели — себестоимость изготовления, масса изделия, его узлов и деталей, трудоемкость и станкоемкость изготовления изделия. К вспомогательным показателям относятся унификация узлов и деталей, взаимозаменяемость узлов и деталей, конструктивная преемственность деталей.

Себестоимость изготовления изделия наиболее полно характеризует технологичность конструкции, указывает на полноту учета всех показателей его технологичности и определяется по формуле

си= м + з + н,

где М — стоимость материалов; 3 — заработная плата производственных рабочих; Н — накладные расходы.

Масса изделия, его узлов и агрегатов как показатель технологичности конструкции может оцениваться по коэффициенту использования материала. Этот коэффициент характеризует рациональность расходования материала на изготовление изделия по принятым технологическим процессам и определяется отношением массы изделия (узла, детали) к массе материала, затраченного на его изготовление.

Общая трудоемкость изготовления изделия определяется суммированием трудоемкостей изготовления отдельных его деталей, сборки составных частей изделия в целом. Поэтому технологичность конструкции изделия можно рассматривать как сумму технологичности конструкции его отдельных деталей и сборочных единиц.

Повышение технологичности конструкции изделия достигается применением большого числа унифицированных сборочных единиц и деталей. Под унификацией понимается обобщение конструктивных решений без оформления специального документа.

Нормализация — обобщение конструктивных решений в виде внутризаводских и ведомственных нормалей.

Стандартизация — обобщение конструктивных решений, зафиксированных в государственных стандартах. При использовании унифицированных сборочных единиц и деталей сокращается объем проектирования, значительно уменьшается трудоемкость и себестоимость, так как можно применить высокопроизводительное оборудование и стандартизованный инструмент.

Коэффициент унификации можно определить по формуле

К, = пу/К

где лу и -V — соответственно число унифицированных деталей и общее число деталей.

Унификация, нормализация и стандартизация в целом определяют технологическую преемственность изделия.

Под технологической преемственностью конструкции изделия понимают степень сходства элементов конструкции по однородности технологических процессов, осуществляемых при изготовлении элементов этого изделия.

Вопрос № 18.

Схема обработки на горизонтально-, вертикально- и продольнофрезерных станках.

б)

Обработка скоса угловой фрезой

в

г)

Обработка углового паза угловой фрезой

д)

Обработка фасонного паза фасонной

фрезой

е)

Обработка вертикальной плоскости

торцевой фрезой

ж)Обработка

комбинированной

поверхности

наборной фрезой

з)Обработка

паза под сегментную шпонку дисковой

фрезой

Рис. 2 Виды работ, выполняемые на горизонтально-фрезерных станках.

а)Обработка

горизонтальной плоскости торцевой

фрезой

б)

Обработка скосов и вертикальной

плоскости торцевой и концевой фрезами

г)

Последовательность обработки Т-образного

паза концевой и Т-образной фрезами![]()

д)

Обработка открытого шпоночного паза

шпоночной фрезой

е)

Обработка закрытого шпоночного паза

концевой фрезой

ж)

Фрезерование внутренней сферической

поверхности концевой фрезой

з)

Фрезерование наружной сферической

поверхности резцовой головкой

Рис. 3 Виды работ, выполняемые на вертикально-фрезерных станках.

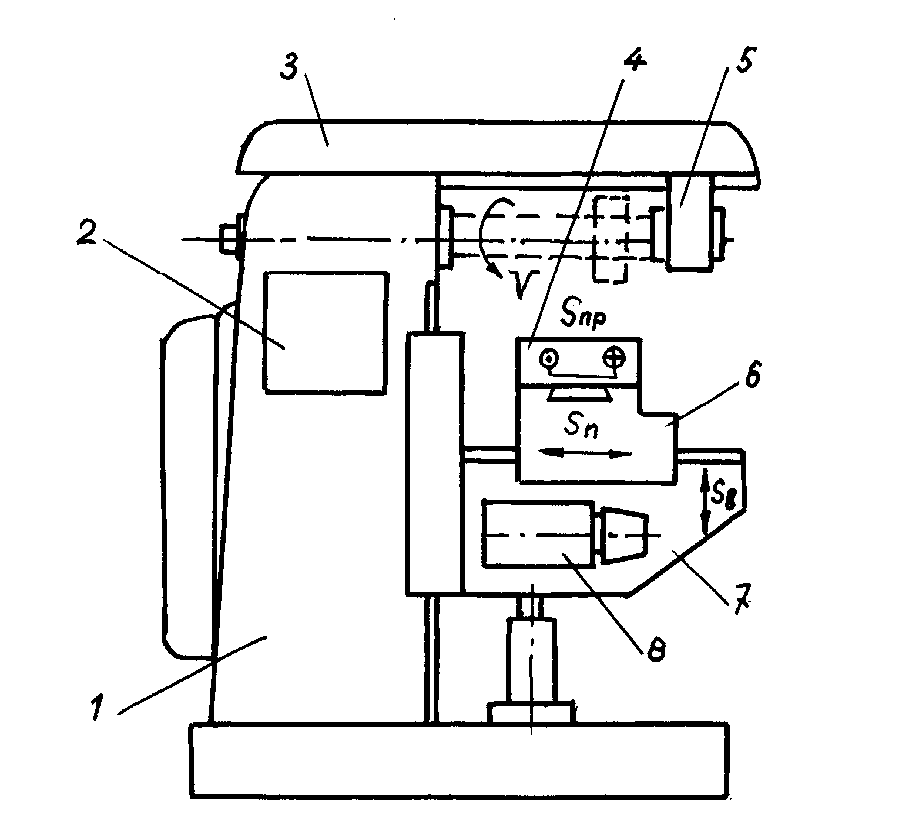

Рис. 4 Компоновка основных узлов горизонтально-фрезерного станка:

1 – станина; 2 – коробка скоростей; 3 – хобот; 4 – стол для установки и закрепления заготовки;

5 – подвеска(серьга) для поддержания оправки с фрезой;6 – салазки; 7 – консоль; 8 – коробка подач.

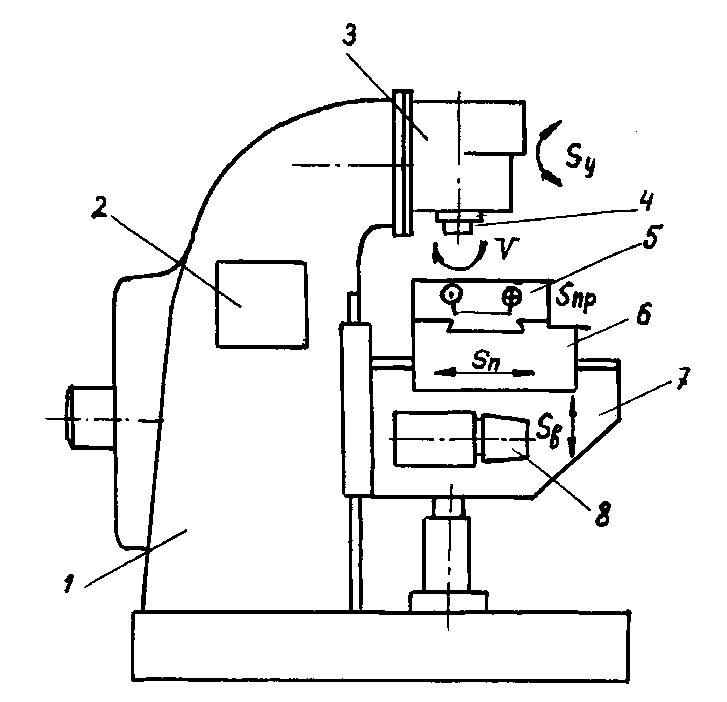

Рис. 5 Компоновка основных узлов вертикальный консольно-фрезерного станка:

1 – станина; 2 – коробка скоростей; 3 – шпиндельная головка;

4 –шиндель;5 – стол для установки и крепления заготовки;

6 – салазки; 7 – консоль; 8 – коробка подач.

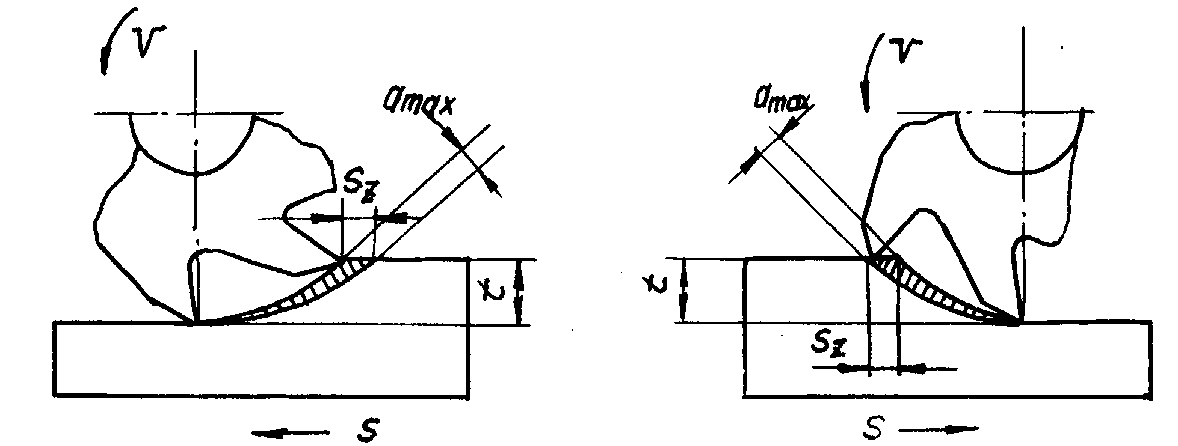

Рис. 6 Элементы режимов резания при фрезеровании:

а – встречное фрезерование; б – попутное фрезерование

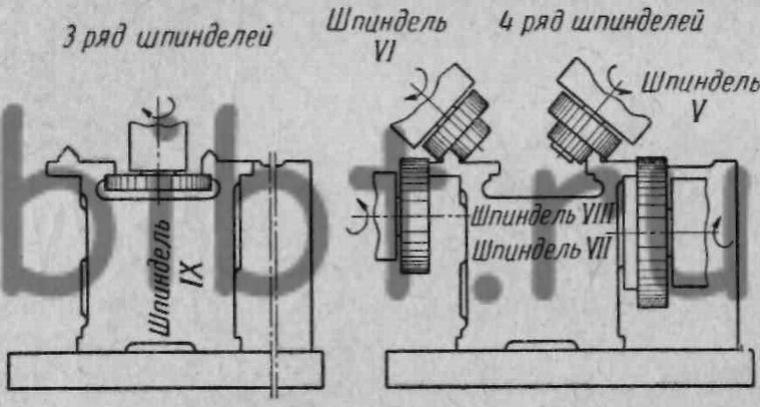

Продольно-фрезерные станки бывают одностоечные, двухстоечные и портальные.

Основная особенность продольно-фрезерных станков — это наличие столов, которые могут перемещаться лишь в продольном направлении подобно столам продольно-строгальных станков.

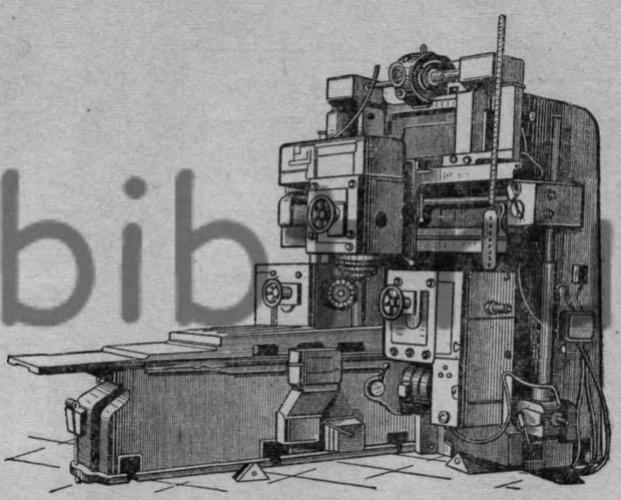

Рис. 158. Продольно-фрезерный станок

На одностоечном продольно-фрезерном станке шпиндельная бабка помещена на стойке, расположенной сбоку станка. У двух-стоечного станка таких стоек две. На каждой имеется по одной шпиндельной бабке.

На портальных продольно-фрезерных станках расположение шпиндельных бабок подобно расположению суппортов на продольно-строгальных станках: две шпиндельных бабки на стойках и одна или две на верхней траверсе. У первых — шпиндели расположены горизонтально, у вторых — вертикально (рис. 158).

На продольно-фрезерных станках обработка деталей может производиться одновременно фрезами, расположенными в разных шпиндельных бабках. Примеры такой обработки показаны на рис. 159.

В продольно-фрезерных станках длина стола бывает различных размеров: от 1 до 15 м. В последнем случае стол делают неподвижным, а движение подачи сообщают порталу с расположенными на нем шпиндельными бабками.

Рис. 159. Схема обработки на продольно-фрезерном станке

Вопрос № 19.

Расчет размерных цепей по методам полной и неполной взаимозаменяемости (на примере 5-ти звенной размерной цепи).

Расчет размерных цепей по методу полной взаимозаменяемости

Метод полной взаимозаменяемости это метод, при котором требуемая точность замыкающего звена размерной цепи достигается во всех случаях ее реализации путем включения составляющих звеньев без выбора, подбора или изменения их размеров.

При этом методе используется способ расчета на максимум- минимум.

Рассмотрим простейшую размерную цепь из четырех звеньев, из которых одно звено замыкающее (рис. 27). Очевидно что:

![]() ,

где А1,

А2,

А3

– номинальные размеры

,

где А1,

А2,

А3

– номинальные размеры

В

общем виде:

![]() ,

где m – число увеличивающих звеньев, р

– число уменьшающих звеньев.

,

где m – число увеличивающих звеньев, р

– число уменьшающих звеньев.

Можно эту же формулу представить в следующем виде:

![]() ,

(1)

,

(1)

где n – количество звеньев в размерной цепи n = m + p, i – передаточное отношение i-го звена, = (+1) для увеличивающих звеньев и (–1) для уменьшающих.

Допуск замыкающего звена равен разности верхнего и нижнего отклонений:

![]() ,

,

Или в общем виде:

![]() (2)

(2)

Допуск замыкающего звена равен сумме допусков составляющих звеньев.

Найдем верхнее В и нижнее Н отклонения замыкающего звена:

где В – верхнее отклонение; Н – нижнее отклонение.

Для нижнего отклонения Н аналогично, и в общем виде:

![]()

![]() (3)

(3)

Можно

также рассчитать отклонения замыкающего

звена через среднее отклонение С.

В

= С

+ Т/2,

Н

= С

- Т/2,

![]() ,

где С – координата середины поля допуска.

,

где С – координата середины поля допуска.

Допуски составляющих звеньев могут быть определены одним из методов.

Метод равных допусков – применяется при прикидочных расчетах, когда номинальные размеры составляющих звеньев приблизительно равны. В этом случае предполагается, что Т1 Т2 … Тn = Тср и тогда:

![]() .

.

Для отдельных составляющих звеньев допуски должны выбираться стандартными и могут отличаться от среднего Тср, но должно быть выдержано соотношение Т Тi.

Метод допусков одного или нескольких квалитетов – применяется, если все составляющие могут быть выполнены с допусками равных квалитетов.

Необходимый квалитет определяется следующим образом. Известно, что Тi = кiii (см. раздел 3) для каждого звена. Исходя из того, что все звенья, входящие в размерную цепь, выполнены в одном квалитете, то к1 = к2 =…= кn = к тогда:

![]()

(4)

(4)

Для диапазона размеров до 500 мм единица допуска имеет значения, указанные в табл. 2.

По рассчитанному числу единиц допуска к определяем квалитет составляющих звеньев. Если расчетное значение близко к стандартному значению (см. табл. 2), то округляем его и берем все звенья в этом квалитете. Если оно попало между стандартными значениями, то берем часть звеньев в ближайшем более грубом квалитете, а часть – в ближайшем более точном. Для обеспечения полной взаимозаменяемости допуск одного звена необходимо рассчитать так, чтобы выполнялось равенство (2), это звено назовем расчетным, и оно может не принадлежать ни одному квалитету и иметь нестандартный допуск.

Пример: Необходимо определить допуски и предельные отклонения составляющих звеньев цепи, изображенной на рис. 27, при условии выполнения 100 % взаимозаменяемости, А = 0,05 мм; В = +100 мкм; Н = 0; А1 = 52 мм; А2 = 42 мм.

1. Определим номинальные размеры составляющих звеньев. Номинальные размеры стандартных деталей выбираются по соответствующим стандартам, остальные размеры – непосредственно по чертежу изделия, кроме расчетного звена. В нашем случае расчетным звеном будет звено А3.

![]() 0,05

= 52 – 42 – А3

А3

= 9,95 мм.

0,05

= 52 – 42 – А3

А3

= 9,95 мм.

2. Определим средний квалитет цепи. Для каждого номинального размера составляющих звеньев выбираем значение единицы допуска из табл. 2 и заносим их в третью графу табл. 8. Далее находим сумму единиц допуска: ij = 1,86 + 1,56 + 0,9 = 4,32.

Определим среднее значение числа единиц допуска к = 100/4,32 = = 23. Полученное значение к показывает, что размеры составляющих звеньев могут быть выполнены по 8-му квалитету (к = 25), или по 7-му квалитету (к = 16). Принимаем решение выполнить звенья А1 и А2 по ближайшему 8-му квалитету, а допуск звена А3 рассчитываем по формуле: Т = Тj 100 = 46 + 39 + Т3 Т3 = 15 мкм.

Т а б л и ц а 8

Расчет размерной цепи методом полной взаимозаменяемости

Звено |

Номинальный размер мм |

i мкм |

Обозначение поля допуска |

Квалитет |

Допуск мкм |

Н мкм |

В мкм |

А |

0,05 |

- |

|

- |

100 |

0 |

+100 |

|

52 |

1,96 |

IT/2 |

8 |

46 |

0 |

-23 |

|

42 |

1,56 |

h |

8 |

39 |

0 |

-39 |

|

9,95 |

0,9 |

- |

- |

15 |

-38 |

-23 |

Определим предельные отклонения звеньев. Для звена А1 назначаем отклонение IT/2, как для уступа. Для звена А2 назначаем отклонение h, как для вала в системе вала. Отклонения звена А3 рассчитаем по формулам:

в результате получим:

в результате получим:

100 = 23 –(-39) – Н3 Н3 = -38 мкм; 0 = -23 – 0 – В3 В3 = -23 мкм.

4. Проверим результаты расчета: Т3 = В3 – Н3, отсюда 15 = -23 – (-38)= = 15. Все результаты расчета сведем в табл. 8.

Расчет размерных цепей по методу неполной взаимозаменяемости.

Способ максимума-минимума предполагает, что в процессе сборки узла или обработки детали возможно одновременное сочетание наибольших увеличивающих и наименьших уменьшающих размеров или обратное их сочетание. Однако практически такое сочетание маловероятно, так как отклонение размеров в основном группируется около середины поля допуска.

Метод неполной взаимозаменяемости допускает приемлемый процент изделий, у которых замыкающее звено выйдет за поле допуска, но при этом существенно увеличивается допуск составляющих звеньев. Метод исходит из предположения, что сочетания действительных размеров составляющих звеньев, входящих в размерную цепь, носят случайный характер, и большая часть значений звеньев группируется около координаты середины поля допуска. Для такого метода применяется вероятностный способ расчета.

Предположим, что погрешности изготовления всех звеньев распределены по нормальному закону (закону Гаусса) и центр группирования деталей совпадает с координатой середины поля допуска. Тогда можно принять Тi = 6i (с вероятностью 99,73 %), где Тi – допуск i-го звена, i - среднеквадратическое отклонение размеров i-х деталей после их изготовления. При этом только у 0,27 % изделий размеры могут выходить за пределы поля допуска (рис. 28).

Из теории вероятности дисперсия суммы равна сумме дисперсий, следовательно, для размерной цепи:

2 = 12 + 22 +…+ n2, в общем виде:

![]()

Отсюда

![]() ,

где

- среднее квадратичное отклонение

замыкающего звена. Отношение допускаемого

отклонения от центра группирования х

к среднему квадратичному отклонению

принято называть коэффициентом риска

t.

Для замыкающего звена х/

= t.

В нашем случае допустимое отклонение

от центра группирования будет равно х

= Т/2,

отсюда t

= Т/2

или

= Т/2

t.

Выражая дисперсию через допуск, получим:

,

где

- среднее квадратичное отклонение

замыкающего звена. Отношение допускаемого

отклонения от центра группирования х

к среднему квадратичному отклонению

принято называть коэффициентом риска

t.

Для замыкающего звена х/

= t.

В нашем случае допустимое отклонение

от центра группирования будет равно х

= Т/2,

отсюда t

= Т/2

или

= Т/2

t.

Выражая дисперсию через допуск, получим:

.

.

Однако в условиях реального производства погрешность составляющих звеньев может подчиняться не только закону Гаусса, но и другим законам с симметричным распределением, а выход размеров замыкающего звена за границы поля допуска может быть позволен не более чем 0,27 %. Поэтому в общем случае:

![]() ,

(5)

,

(5)

где t - коэффициент риска, который выбирается из таблицы значений функции Лапласа F(t) в зависимости от выбранного процента брака Р. Ряд значений коэффициента t представлен в табл. 9.

Т а б л и ц а 9

Значения коэффициента t

% брака Р |

32 |

10 |

4,5 |

3 |

2,5 |

2 |

1,5 |

1 |

0,5 |

0,27 |

0,1 |

0,01 |

t |

1 |

1,05 |

2 |

2,14 |

2,24 |

2,33 |

2,43 |

2,57 |

2,81 |

3 |

3,29 |

3,89 |

![]() -

относительное среднеквадратическое

отклонение, характеризующее закон

распределения; j

– зона предельного рассеивания случайной

величины. В случае нормального закона

j2

= 1/9, в случае закона Симпсона j2

= 1/6, в случае закона равной вероятности

j2

= 1/3.

-

относительное среднеквадратическое

отклонение, характеризующее закон

распределения; j

– зона предельного рассеивания случайной

величины. В случае нормального закона

j2

= 1/9, в случае закона Симпсона j2

= 1/6, в случае закона равной вероятности

j2

= 1/3.

Исходя из того, что все звенья размерной цепи должны иметь примерно одинаковый квалитет, находим величину к – количество единиц допуска.

.

(6)

.

(6)

Пример: Проведем расчет той же размерной цепи, изображенной на рис. 27, методом неполной взаимозаменяемости. Примем допустимый процент риска Р = 2,1 % (t = 2,3). Предположим, что отклонения всех деталей распределены по закону Симпсона, тогда j2 = 1/6.

По

формуле (6) получим

![]() (к = 40 соответствует 9-му квалитету, а к

= 64 соответствует 10-му квалитету). Выбираем

ближайший 9 квалитет для всех звеньев.

(к = 40 соответствует 9-му квалитету, а к

= 64 соответствует 10-му квалитету). Выбираем

ближайший 9 квалитет для всех звеньев.

Предельные отклонения звеньев А1 и А2 назначаем как и в предыдущем методе по IT/2 и h соответственно. Предельное отклонение звена А3 рассчитываем на основе зависимости:

![]() (7)

(7)

где С - середина координаты поля допуска замыкающего звена; Сj – координаты середин допусков составляющих звеньев.

Подставив значения получим:

+50 = 0 – (-31) – С3 С3 = -19 мкм;

В = С + Т/2 = -19 + 18 = -1 мкм;

Н = С + Т/2 = -19 – 18 = -37 мкм.

Данные расчетов для удобства сведем в табл. 10.

Для проверки правильности выбора допусков рассчитаем поле допуска замыкающего звена с заданной вероятностью:

![]() <

100 мкм.

<

100 мкм.

Т а б л и ц а 10

Расчет размерной цепи методом неполной взаимозаменяемости

Звено |

Номинальный размер |

i2 |

Поле допуска |

Квалитет |

Допуск |

В |

Н |

С |

мм |

мкм |

|||||||

А |

0,05 |

- |

|

|

100 |

+100 |

0 |

+50 |

|

52 |

3,46 |

IT/2 |

9 |

74 |

+37 |

-37 |

0 |

|

42 |

2,42 |

h |

9 |

62 |

0 |

-62 |

-37 |

|

9,95 |

0,81 |

|

9 |

36 |

-1 |

-37 |

-19 |

Можно, также рассчитать действительный коэффициент риска t по формуле:

.

.

По найденной величине t определим истинный процент брака и сравним с допустимым, в случае если он меньше или равен допустимому, то можно оставить полученные допуска составляющих звеньев. Если истинный процент брака превышает допустимый, необходимо ужесточить часть допусков и снова пересчитать истинный процент брака, пока он не будет равен или меньше, чем допустимый.

Вопрос № 20.

Схемы основных узлов и технологические возможности шлифовальных станков. Режимы шлифования.

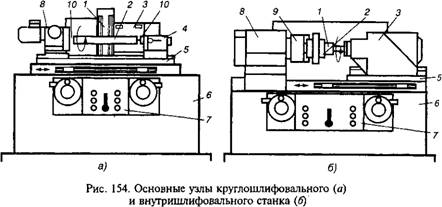

На рис. показаны основные узлы шлифовального станка. Шлифовальный круг 1 устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в патроне 9 шпиндельной бабки <?(рис. 154, б) или в центрах 10 шпиндельной бабки 8 и задней бабки 4 (рис. 154, а). Круг и заготовка приводятся в движение электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.

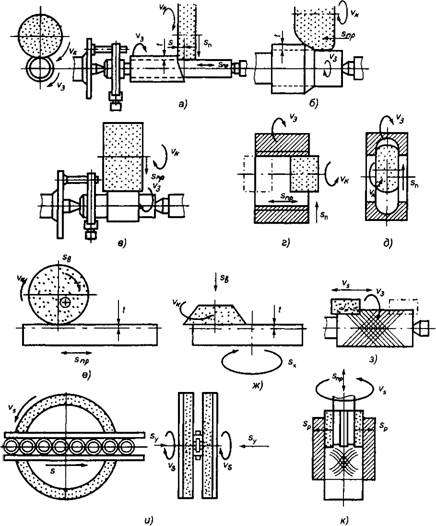

Главным движением в указанных станках является вращение шлифовального круга, которое определяет величину скорости резания

К м/с. Движение подачи определяется способом шлифования и формой шлифуемой поверхности. При круглом шлифовании наружных поверхностей заготовка получает вращение со скоростью круговой подачи SKр и возвратно-поступательное движение с продольной подачей Snр, а шлифовальный круг — периодическую поперечную подачу Snon (рис. 155, а). Глубинное круглое шлифование выполняют кругом, установленным на глубину припуска t с односторонней продольной подачей 5пр; поперечная подача отсутствует (рис. 155, б). Врезное шлифование осуществляют по всей ступени заготовки с непрерывной поперечной подачей шлифовального круга (рис. 155, в). В станках внутреннего шлифования: продольного (рис. 155, г) и врезного (рис. 155, д) движения осуществляют аналогично наружному шлифованию.

При плоском шлифовании заготовке придают возвратно-поступательное движение подачи S, а шлифовальному кругу — периодическое поперечное движение подачи Sn и после съема припуска по длине заготовки периодическую вертикальную подачу SB на глубину t (рис. 155, е). Плоскошлифовальные станки с круглым столом имеют круговую подачу заготовки и периодическую вертикальную подачу круга.

На специальных торцошлифовальных станках используют глубинное шлифование. Торцовые круги располагают с двух сторон заготовки на глубину припуска, а заготовка (кольца) получают непрерывное движение подачи S между направляющих линеек (рис. 155, и). Если размер по ширине увеличивается, то круги правят и периодически сближают в направлении Sr

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—30 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При этом скорость резания значительно превосходит скорость подачи. 252

Рис. 155. Наружное круглое (а), шаговое (б), врезное (в), внутреннее напроход (г), врезное (д) и плоское шлифование периферией (е), торцом круга (ж), суперфиниш (з), торцовое шлифование (и), хонингование (к) |

Технологические возможности

Шлифование – технологический процесс, который заключается в процессе придания поверхностям деталей и изделий безукоризненной гладкости. В процессе шлифования с поверхностей деталей снимают все неровности. Шлифование обычно проводится с максимальной точностью, так как при нерадивом подходе можно просто напросто испортить деталь или изделие.

Шлифовальные станки являются оборудованием универсальным. В связи с этим они обладают широким ассортиментом шлифовальных приспособлений. Так называемые шлифовальные насадки – абразивные круги различных видов, барабаны, шайбы – являются основным рабочим инструментом. В последнее время шлифовальные станки прошли период активного усовершенствования и модернизации . Поэтому их технологические возможности значительно расширились. Шлифовальные станки на данном этапе выполняют как предварительное, так и финишное шлифование. При всем этом, шлифовальные станки могут производить нарезку и обдирку заготовок, обработку абразивным материалом изделий и деталей, а также обладают технологическими возможностями в области заточки инструментария.

Все шлифовальные станки имеют свою степень градации согласно принятой классификации. Круглошлифовальные станки производят обработку конических и цилиндрических форм и поверхностей. Данные станки могут быть простыми и универсальными. Плоскошлифовальные станки шлифуют плоские поверхности при помощи торца шлифовального круга или периферии. Шлифовальные станки с ЧПУ создаются для того, чтобы отшлифовывать с повышенной точностью внутренние, торцевые и наружные поверхности изделий и деталей сложной конфигурации и форм.

Хонинговальные станки осуществляют сверхточный процесс так называемого тонкого шлифования, при котором с обрабатываемых поверхностей снимается очень тонкий металлический слой. Бесцентро-шлифовальные станки применяются на предприятиях, где освоен выпуск изделий и деталей крупными партиями, и выполняют отшлифовку сугубо наружных поверхностей.

Примечательно, что шлифовальные станки по металлу разных видов и модификаций сегодня активно применяют на многих промышленных предприятиях, где освоено производство инновационной продукции. Новейшие технологии, отменное качество и высокая эффективность процесса обработки – вот основные преимущества данного оборудования.

Вопрос № 21.

Обработка протягиванием. Схема обработки. Получаемые характеристики. Область применения.

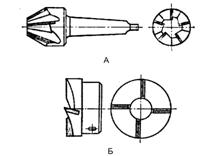

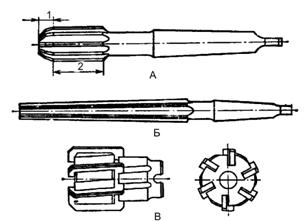

Протягивание - технологический метод обработки резанием и холодным пластическим деформированием, производимый специальными многозубыми инструментами - протяжками и прошивками.

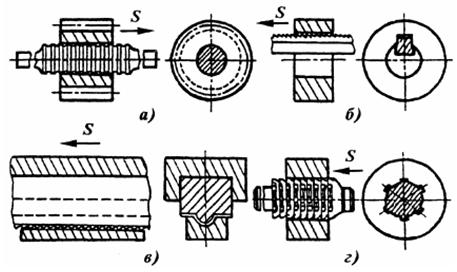

Протяжки имеют форму стержня или полосы, снабженных зубьями, последовательно расположенными вдоль их оси. Протяжками обрабатывают внутренние и наружные поверхности различной формы (круглые, плоские, фасонные) (рис. 1).

При обработке внутренних поверхностей в заготовке предварительно образуется отверстие. Отверстие может быть получено при изготовлении заготовки или сверлением.

Внутренним протягиванием можно получить отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые, фасонные сложного профиля.

Наружным протягиванием получают плоские и фасонные линейчатые поверхности любого профиля, а также пазы и уступы. К преимуществам протягивания следует отнести простоту кинематической схемы обработки, включающей одно прямолинейное движение. Движение подачи отсутствует.

Подача зубьев в глубину обрабатываемого поверхностного слоя достигается превышением каждого последующего зуба относительно предыдущего. Величина превышения последующего зуба относительно предыдущего называется подъемом на зуб.

Простота кинематической схемы обработки обусловлена тем, что образующая линия формируемой поверхности воспроизведена на рабочем профиле зубьев протяжки, а траектория прямолинейного движения воспроизводит направляющую линию, которая является прямой линией. Следовательно, это движение является главным движением резания.

Несмотря на низкие скорости резания при протягивании, связанные с трудностью реверса больших масс при возвратно-поступательном движении, скорость относительного перемещения протяжки превышает скорость относительного перемещения других инструментов, определяемую минутной подачей.

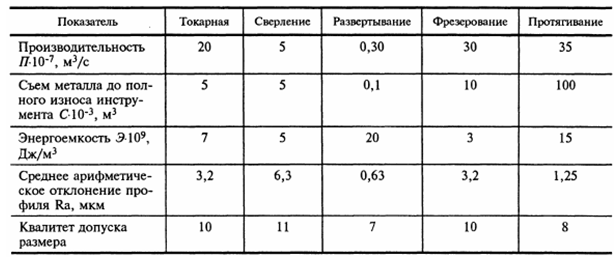

Вследствие этого протягивание по сравнению с другими методами обработки является наиболее производительным (табл. 1).

Кроме указанного протягивание обладает следующими достоинствами:

1) простотой устройства и обслуживания станков;

2) возможностью автоматизации процесса;

3) сокращением технологического цикла за счет возможности замены протягиванием нескольких других последовательных операций (зенкерование, развертывание и т.п.);

4) возможностью обрабатывать сложные поверхности с высокой точностью и низкими параметрами шероховатости.

Различают три основных метода протягивания: свободное, координатное и протягивание тел вращения.

При свободном протягивании обеспечивается лишь нужный размер, макрогеометрия и параметры шероховатости обрабатываемой поверхности. Координатное протягивание характеризуется тем, что достигаются с необходимой точностью не только размеры, параметры шероховатости и форма обработанной протяжкой поверхности, но и обеспечивается точное положение ее относительно других поверхностей детали.

Поэтому при координатном протягивании положение детали относительно протяжки строго фиксируется с помощью специальных приспособлений.

Рис. 1. Принципиальные схемы протягивания: а - круглого отверстия; б - шпоночного паза; в - наружной поверхности; г - шлицевого отверстия.

Метод протягивания тел вращения может быть применен для обработки наружных и внутренних поверхностей. Точность профиля обработанных поверхностей обеспечивается калибрующими зубьями протяжек, а точность размера (диаметра) - установкой протяжек относительно оси вращения обрабатываемых деталей.

Для протягивания применяют три схемы обработки: профильную, генераторную, групповую.

Протягиванием можно обрабатывать все металлы и неметаллы с высокой производительностью и качеством обработки . Как и все режущие инструменты, протяжка состоит из рабочей (режущей, калибрующей, выглаживающей), установочно-крепежной частей, а также соединительной части, которая соединяет их между собой.

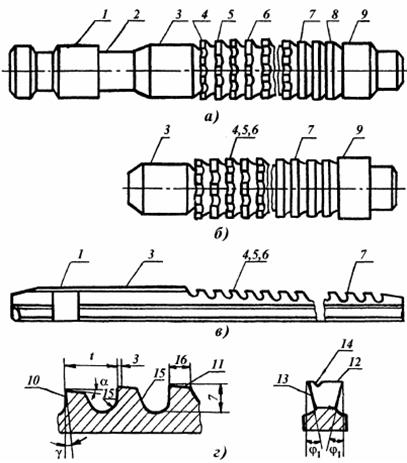

Наиболее полно все элементы представлены в протяжках для внутреннего протягивания (рис. 2.). Передний хвостовик 1 служит для соединения с патроном и передачи усилия от станка протяжке. Шейка 2 связывает передний хвостовик с рабочей частью. Направляющий конус 3 облегчает ввод протяжки в обрабатываемое отверстие.

Передняя направляющая часть 4 обеспечивает направление протяжки по обрабатываемому отверстию, устраняет перекосы и неравномерность нагрузки по периметру первых режущих зубьев.

Рабочая часть служит для удаления припуска и формирования заданных параметров качества поверхности обработанного отверстия. Рабочая часть состоит из режущей, переходной, чистовой, калибрующей и выглаживающей частей. Режущая часть 4 служит для удаления основной доли припуска.

Переходная часть 5 необходима для постепенного уменьшения сил резания при переходе от черновой к чистовой части. Чистовая режущая часть 6 обеспечивает формирование размеров, форм и необходимых параметров шероховатости обрабатываемой поверхности.

Калибрующая часть 7 служит для уточнения размера, формы и снижения параметров шероховатости отверстия. Выглаживающая часть 8 используется для снижения параметров шероховатости и повышения твердости и износостойкости поверхностного слоя.

Задняя направляющая часть 9 обеспечивает направление протяжки в отверстии по мере выхода из отверстия чистовых режущих, калибрующих зубьев и выглаживающих элементов.

Задний хвостовик применяют в протяжках, работающих в автоматизированном цикле, и служит для захвата протяжки патроном с последующим ее отводом в исходное положение.

В отличие от протяжки у прошивки отсутствуют хвостовики и шейка (рис. 2., б).

Шпоночная протяжка (рис. 2., в) имеет те же части, что и протяжки для обработки отверстий, за исключением шейки и направляющего конуса. Протяжки для наружного протягивания обычно крепятся к ползунам винтами и поэтому у них отсутствуют хвостовики, направляющие и шейка. Шагом зубьев протяжки называется расстояние между режущими кромками двух соседних зубьев. Геометрия режущей части определяется в сечении, перпендикулярном главной режущей кромки.

У протяжек различают передний угол у, задний угол а, вспомогательный угол в плане Ф, и угол наклона со, а также элементы протяжки - переднюю 10 и заднюю 11 поверхности, главную 12 и вспомогательные 13 режущие кромки, стружколомательные канавки 14.

Рис. 2. Основные элементы протяжек и прошивок : а - круглая протяжка; б - круглая прошивка; в - шпоночная протяжка; г - геометрия зуба протяжки.

Между зубьями расположены стружечные канавки, используемые для формирования и размещения стружки.

Элементами стружечной канавки являются: закругленная одним или двумя радиусами впадина 2, спинка зуба 15, ширина пера 16 и ленточка с углом а=0. Форма режущей части и стружечной канавки определяют форму профиля зубьев протяжек.

При этом необходимо учитывать форму передней поверхности и группу заточки, которые также определяют форму профиля зубьев протяжки.

Основные параметры процесса протягивания определяются на основе результатов экспериментальных исследований и обобщения производственного опыта.

Рекомендуется следующая методика определения параметров процесса протягивания и протяжек. Вначале определяют группу обрабатываемости материала детали и группу качества обрабатываемой поверхности.

Полученные данные являются основой для назначения скорости протягивания и выбора марки смазочно-охлаждающей жидкости . Затем проводится расчет характеристик протяжек.

По назначают припуск под протягивание, выбирают схему удаления этого припуска резанием и устанавливают необходимость применения других воздействий.

Важнейшим параметром процесса протягивания и протяжки, определяющим производительность и качество обработки и стойкость инструмента, является величина подъема на зуб.

Подъем на зуб чистовой части протяжки должен быть минимальным, как правило равным 0,02 мм, обеспечивающим качество и точность обработанной поверхности. Подъем на зуб черновой части должен быть максимальным для достижения наивысшей производительности. Однако при этом необходимо учитывать ограничивающие факторы.

Как правило, величина подъема на зуб определяется из условия размещения стружки в стружечной канавке.

При обработке внутренних поверхностей тел вращения при черновом протягивании 11-10 квалитет, шероховатость 12,5-0,8 мкм, при чистовом 9-6 квалитет, шероховатость 6,3-0,2 мкм.

При обработке плоских поверхностей и пазов при черновом протягивании 11-10 квалитет, шероховатость 3,2-1,6 мкм, при чистовом 9-6 квалитет, шероховатость 1,6-0,4 мкм.

Вопрос № 22.

Обеспечение точности сборки при методах неполной и полной взаимозаменяемости. Сущность, область применения.

Точность сборки — характеристика и свойство технологического процесса сборки изделия. Точность сборки призвана обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Точность сборки зависит от ряда факторов:

точности размеров и формы,

шероховатости сопрягаемых поверхностей деталей,

взаимного положения деталей при сборке,

технического состояния средств технологического оснащения,

деформации системы «оборудование — приспособление — инструмент — изделие» в момент выполнения сборки и т. п.

С помощью сборочных размерных цепей может быть определена точность сборки аналитически. Размерная цепь — замкнутый контур взаимосвязанных размеров, определяющих их численные значения и допуски. Размерная цепь состоит из:

составляющих,

исходного (замыкающего),

других видов звеньев.

Составляющее звено — звено размерной цепи, изменение которого вызывает изменение исходного (замыкающего) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, A1, А2 или Б1, Б2). Исходное (замыкающее) звено — звено, образующееся в цепи последним вследствие решения определенной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом ?. Компенсирующее звено — звено, трансформацией размера которого получается требуемая точность замыкающего звена. Оно обозначается той же буквой алфавита с соответствующим цифровым индексом и буквой «К» (например, А1к или Б2к). Составляющие звенья могут быть увеличивающими или уменьшающими (по характеру воздействия на замыкающее звено), т. е. при их увеличении замыкающее звено увеличивается или уменьшается. Увеличивающие звенья могут обозначаться стрелками, направленными вправо -> А, уменьшающие — стрелками влево <- А. Требуемая точность сборки изделий достигается одним из пяти методов:

полной,

неполной взаимозаменяемости,

групповой взаимозаменяемости,

регулирования,

пригонки.

Метод полной взаимозаменяемости — при данном методе требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно. Метод неполной взаимозаменяемости — метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или модификации размеров, а у заранее определенной их части, т. е. обусловленный процент (или доли процента) соединений не соответствует требованиям точности сборки и требует разборки и повторной сборки. Если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений, то метод неполной взаимозаменяемости целесообразен в этом данном конкретном случае.

Вопрос № 23.

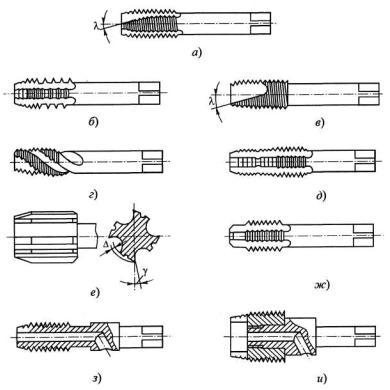

Сверла, зенкеры и развертки. Основные типы, конструкция и геометрические параметры режущей части.

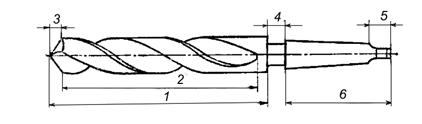

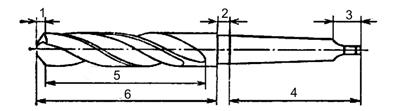

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Самые распространенные из них спиральные, предназначены для сверления и рассверливания отверстий, глубина которых не превышает 10 диаметров сверла.

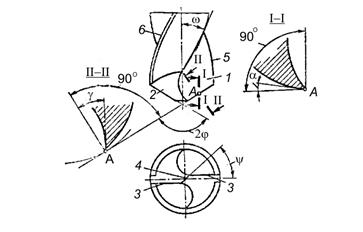

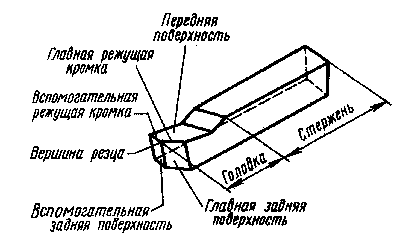

Конструкция спирального сверла представлена на рис.4, а элементы и углы – на рис.5.

Рабочая часть сверла имеет две спиральные канавки и заканчивается заборным конусом - режущей частью. В пересечении винтовых канавок с конусом (передней и главной задней поверхностей) образуются две главные режущие кромки, выполняющие основную работу резания.

Главные режущие

кромки при сопряжении друг с другом

образуют поперечное лезвие - перемычку

(вспомогательная режущая кромка).

Перемычка располагается относительно

главных режущих кромок под углом

![]() и

режет металл с затруднением. В связи с

этим отверстия диаметром более 30 мм

просверливаются в два приема. Сначала

сверлится отверстие диаметром, немного

превышающим длину перемычки сверла, а

затем отверстие рассверливается до

необходимого диаметра.

и

режет металл с затруднением. В связи с

этим отверстия диаметром более 30 мм

просверливаются в два приема. Сначала

сверлится отверстие диаметром, немного

превышающим длину перемычки сверла, а

затем отверстие рассверливается до

необходимого диаметра.

Для уменьшения

трения направляющей части сверла о

стенки просверливаемого отверстия ее

диаметр имеет переменное сечение,

уменьшающееся к хвостовику. В этих же

целях наружная поверхность направляющей

части сверла профрезерована и оставлены

две выступающие ленточки, расположенные

вдоль винтовых канавок. Кромки ленточек

зачищают цилиндрическую поверхность

просверливаемого отверстия, поэтому

их считают вспомогательными режущими

кромками. Таким образом, у спирального

сверла имеется пять режущих кромок —

две главные, поперечная и две

вспомогательные. Две главные режущие

кромки образуют угол при вершине (угол

в плане) 2![]() .

Для сверления мягких материалов

2

=80–90о,

для твердых и хрупких 2

=130–140о.

Стандартные сверла рассчитаны на

сверление конструкционных сталей и

имеют угол 2

=116–118о.

Угол наклона винтовой канавки

.