- •3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

- •3.2. Определение количества точек приложения зажимных усилий

- •3.3. Определение вида зажимных элементов

- •3.3.1. Винтовые зажимы

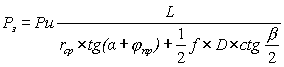

- •3.3.2. Клиновые зажимы

- •3.3.2.1. Условие самоторможение клина

- •3.3.3.Эксцентриковые зажимы

- •3.3.4. Цанги

- •3.3.5. Устройства для зажима деталей типа тел вращения

- •Определение производственных площадей.

- •3. Выбор способа получения заготовок

- •3.1. Технологические возможности основных способов получения заготовок

- •3.2. Основные принципы выбора способа получения заготовок

- •3.3. Факторы, определяющие выбор способа получения заготовок

- •3.3.1 Форма и размеры заготовки

- •3.3.2 Требуемые точность и качество поверхностного слоя заготовок

- •3.3.3 Технологические свойства материала заготовки

- •3.3.4. Программа выпуска продукции

- •3.3.5 Производственные возможности предприятия

- •3.3.6. Длительность технологической подготовки производства

- •3.4. Методика выбора способа получения заготовок

- •3.5. Норма расхода металла и масса заготовки

- •3.6. Требования к заготовкам с точки зрения последующей обработки

- •3.7. Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •Новые виды шлифовальных лент и других инструментов на гибкой основе.

- •Новые полировальные пасты и их применение.

- •Определение режимов резания при основных видах лезвийной обработки.

- •Основные понятия

- •1.2. Определение режимов резания при точении

- •1.3. Определение режимов резания при сверлении

- •1.4. Определение режимов резания при фрезеровании

Вопрос № 1.

Статистический анализ качества изделий в машиностроении. Сущность его на примере точности размера заготовки.

Статистические анализы качества изделий в машиностроении, которые можно разделить на три категории :

– методы высокого уровня сложности, которые используются разработчиками систем управления предприятиями или процессами. К ним относятся методы кластерного анализа, адаптивные робастные статистики и др.;

– методы специальные, которые применяются при разработке операций контроля, планирования промышленных экспериментов, при расчетах на надежность и т.д.;

– методы общего назначения, которыми должны владеть все работники предприятия, имеющие отношение к качеству и называемые «семь простых методов анализа».

Основное внимание в этой теме уделено «простым методам», как наиболее часто применяемым на практике и рекомендуемым стандартами по качеству: контрольные листки; диаграммы Парето; диаграммы причин и результатов; гистограммы; диаграммы рассеивания; контрольные карты и диаграммы (блок-схемы) потока процессов.

Эффективным инструментом для сбора и автоматического упорядочения данных является контрольный листок – бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений. Его применение позволяет облегчить процесс сбора данных и дальнейшего использования собранной информации. Существует большое количество типов контрольных листков в зависимости от назначения сбора информации: контрольный листок для регистрации видов дефектов, контрольный листке причин дефектов, контрольный листок локализации дефектов, контрольный листок для регистрации распределения измеряемого параметра и др.

Одним из наиболее распространенных на практике методов выявления наиболее значимых (по затратам) дефектов является анализ Парето [2]. Сущность анализа Парето заключается в выявлении таких дефектов, на поиске причин которых необходимо сосредоточить особое внимание. При этом действует правило Парето, что 80% всех дефектов вызвано небольшим числом причин.

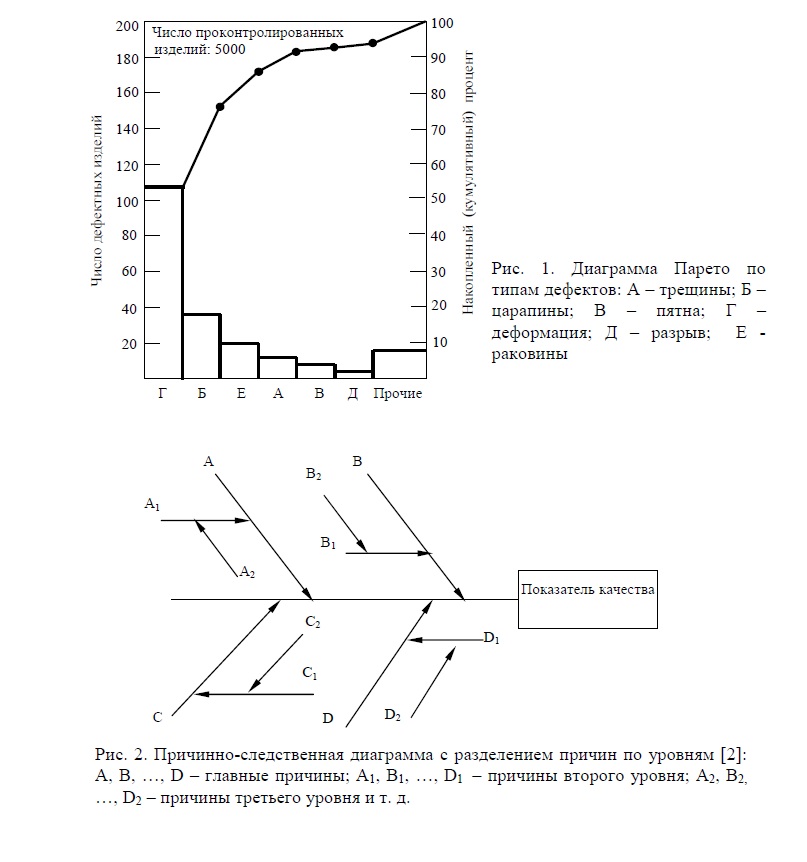

Очевидно также, что для производственников важно прояснить картину распределения дефектов и потерь, вызванных отбраковкой продукции, где эти дефекты проявятся. При этом важно устранить причины наиболее многочисленных дефектов. Но в отдельных ситуациях еще важнее выявить причины появления пусть немногочисленных, но приводящих к большим производственным издержкам дефектов. Для этого применяется диаграмма Парето (рис. 1).

Кумулятивная кривая, приведенная на графике, носит название кривой Парето. Из диаграммы видно, что накопленные 80 % соответствуют трем видам дефектов: деформации (Г), царапины (Б) и трещины (А). Именно причины этих дефектов в первую очередь необходимо определить и устранить.

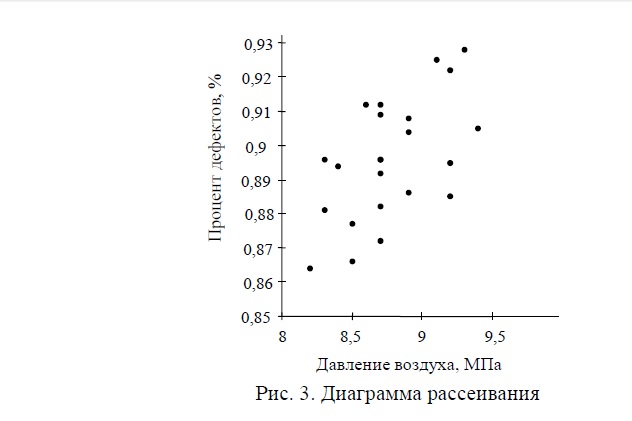

Причинно-следственная диаграмма (диаграмма Исикавы) позволяет выявить и систематизировать взаимосвязь между показателями качества и воздействующими на них факторами (точность и жесткость технологического оборудования, физико-механические свойства материала обрабатываемой заготовки, квалификация рабочего и др.). Японский ученый Каору Исикава первым предложил методику поиска причин, вызывающих вариацию показателей качества, которая получила название «диаграммы Исикавы» (см. рис. 2). Эта диаграмма имеет еще несколько названий: диаграмма причин и результатов, диаграмма «речных притоков», диаграмма «рыбий скелет». Последние два названия связаны с графической интерпретацией диаграммы.

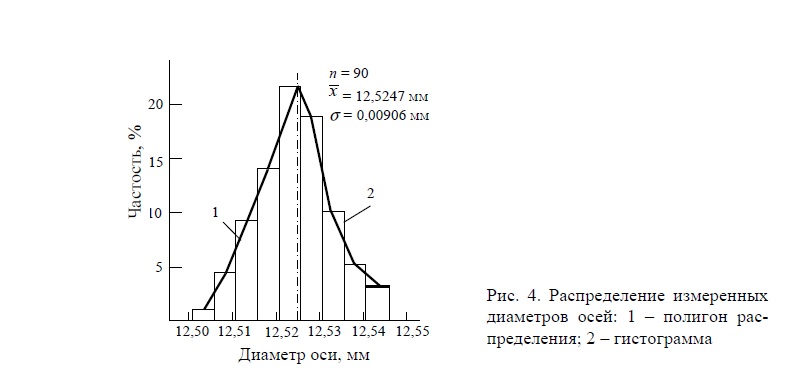

При анализе и регулировании ТП часто возникает необходимость выявления зависимости между отдельными показателями процесса. Например, при обработке резанием важно знать зависимость шероховатости обработанной поверхности от величины подачи или оценить зависимость погрешности формы обрабатываемой поверхности от жесткости технологической системы. Для изучения зависимости между двумя переменными на практике применяют так называемые диаграммы рассеивания (рис. 3).

Диаграмму рассеивания строят для двух статистически связанных между собой переменных. В этом случае ряду изменяющихся значений х соответствует ряд изменяющихся значений у. Такого рода статистическая зависимость между переменными называется корреляционной. Виды корреляционных зависимостей между переменными могут быть линейными и нелинейными, положительными или отрицательными. Возможны ситуации, когда между переменны ми невозможно установить какую-либо зависимость. Наглядная оценка диаграммы рассеивания носит предварительный характер. Для более точной оценки зависимости между переменными проводится математическая обработка массива парных данных, т. е. корреляционный анализ, по результатам которого определяется значение коэффициента корреляции r. Следует отметить, что коэффициент корреляции принимает значения в диапазоне – 1 < r < 1. Можно уверенно считать, что корреляция существует при коэффициенте корреляции r больше |0,6|.

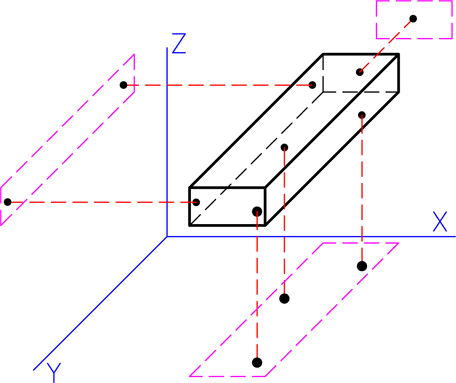

В результате возникновения случайных погрешностей при обработке партии заготовок на настроенных станках действительный размер каждой заготовки является случайной величиной и может принимать любые значения в границах определенного интервала. Совокупность значений действительных значений размеров заготовок, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров заготовок в партии.

Под частостью понимают отношение числа заготовок одного размера к общему числу заготовок в партии. Распределение действительных размеров заготовок можно представить графически в виде гистограммы распределения, которая представляет собой ступенчатую линию (рис. 4). Для построения гистограммы измеренные действительные значения заготовок разбивают на интервалы таким образом, чтобы цена интервала (разность между наибольшим и наименьшим размерами в пределах одного интервала) была несколько больше цены деления измерительного устройства. Этим компенсируется погрешность измерения.

Частость в этом случае представляет собой отношение числа m заготовок, действительные размеры которых попали в данный интервал, к общему числу заготовок в выборке n. При построении гистограммы по оси абсцисс откладывают интервалы размеров, а по оси ординат соответствующие им частоты m или частости m/n. Затем в каждом интервале строят прямоугольники, высота которых соответствует частоте или частости попадания размеров заготовок в интервал. Построенная таким образом столбчатая диаграмма и есть гистограмма. Последовательным соединением между собой точек, соответствующих серединам интервалов по верхним полкам прямоугольников, получают ломаную кривую, которая носит название эмпирической кривой распределения или полигона

распределения. При увеличении количества интервалов и уменьшении их размеров ломаная эмпирическая кривая распределения приближается по форме к плавной кривой, именуемой кривой распределения. Для построения гистограммы рекомендуется измеренные действительные размеры заготовок разбивать не менее чем на шесть интервалов при общем числе измеренных заготовок не меньше 50.

Анализ построенной гистограммы позволяет сравнить поле рассевания контролируемого параметра ω с полем допуска Т и оценить их взаимное положение. При этом возможны пять типичных вариантов взаимного расположения полей допуска Т и рассеивания w [2]:

- поле рассеивания значительно меньше поле допуска (w < Т). ТП протекает нормально, требуется только поддерживать существующее состояние;

- поле рассеивания равно или немного меньше поля допуска (w = Т). ТП протекает нормально, но нет запаса надежности. Можно провести мероприятия по уменьшению поля рассеивания, если затраты на эти мероприятия будут меньше, чем потери от возможного брака;

- поле рассеивания меньше поля допуска, но смещено влево (или вправо) от границы поля допуска. Процесс протекает ненормально, связан с воздействием специальных причин вариаций, нужно добиться смещения середины поля рассеивания w к центру поля допуска Т;

- поле рассеивания больше поля допуска (w > Т) и размещено симметрично относительно центра поля допуска. Процесс протекает ненормально, связан с воздействием общих причин вариаций, необходимо провести мероприятия по снижению поля рассеивания w;

- поле рассеивания больше поля допуска (w > Т) и смещено относительно середины поля допуска Т. Процесс протекает ненормально, необходимо ликвидировать воздействие как общих, так и специальных причин вариаций.

По результатам такого сравнения можно сделать предварительное заключение об устойчивости ТП и в случае необходимости наметить мероприятия по ее повышению. Более точную оценку устойчивости ТП можно выполнить, используя индексы возможности процесса с учетом Срк и без учета Ср настроенности процесса на середину поля допуска:

Ср = (USL – LSL) / 6s;

Срк = min {[(USL – ) / 3s]; [( – LSL) / 3s]},

где USL, LSL – соответственно наибольшее и наименьшее значения контролируемого параметра заготовки, мм; s – оценка среднего квадратического отклонения, мм; – среднее арифметическое значение контролируемого параметра, мм.

Вопрос № 2.

Базирование в машиностроении. Виды баз и их назначение. Привести примеры базирования деталей (схематично).

Общие понятия.

Базирование - придание заготовке требуемое положение относительно системы координат.

База - поверхность либо сочетание поверхностей, ось, точка, принадлежащая заготовке и используемая для базирования.

Проектная база - база, выбранная при проектировании изделия, технологического процесса изготовления.

Действительная база - база, фактически используемая в конструкции, при изготовлении.

Комплект баз - совокупность трех баз, образующих систему координат заготовки или изделия.

Опорная точка - точка, символизирующая одну из связей заготовки с выбранной системой координат.

Схема базирования - схема расположения опорных точек на базах.

Погрешность базирования - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Закрепление - приложение сил к заготовке для обеспечения постоянства их положения, достигнутого при базировании.

Погрешность установки - отклонение от фактического достигнутого положения заготовки при базировании и закреплении от требуемого.

Виды баз по назначению.

Основная конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии.

Вспомогательная конструкторская база - база детали (сборочной единицы), используемая для определения положения присоединяемых изделий.

Технологическая база - база, используемая для определения положения заготовки при изготовлении.

Измерительная база - база, используемая для определения относительного положения детали и средств измерения.

По лишаемым степеням свободы.

Установочная база - база, лишающая трех степеней свободы - перемещение вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющая база - база, лишающая двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая одну степень свободы - перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойная направляющая база - база, лишающая четырех степеней свободы - перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Двойная опорная база (центрирующая база) - база, лишающая двух степеней свободы - перемещения вдоль двух координатных осей.

По характеру проявления.

Скрытая база - база в виде воображаемой плоскости, оси или точки.

Явная база - база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

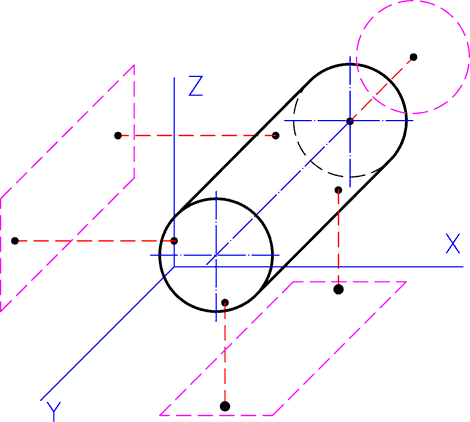

Схема базирования призматических деталей.

Всякое твердое тело, рассматриваемое в системе трех взаимно-перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей OX, OY, OZи повороты относительно тех же осей.

Три координаты, определяющие положение детали относительно плоскости XOY, лишают трех степеней свободы – возможности перемещаться вдоль оси OZ и вращаться вокруг осей OY и OX.

Две координаты, определяющие положение детали относительно плоскости ZOY, лишают ее двух степеней свободы – возможности перемещаться в направлдении сои OX и вращаться вокруг оси OZ.

Шестая координата, определяющая положение детали относительно плоскости XOZ, лишаете последней степени свободы – возможности перемещаться в направлении оси OY.

Поверхность детали, несущая три опорные точки, называется главной базирующей поверхностью; боковая поверхность с двумя точками – направляющей; торцовая поверхность с одной точкой – упорной.

В качестве главной базы желательно выбирать поверхность, имеющую наибольшие габариты. В качестве направляющей – поверхность наибольшей протяженности.

Схема базирования длинных цилиндрических деталей.

Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ.

Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами:

1. если есть у валика шпоночный паз, лыска и т.д. то ориентировка происходит по ним;

2.если валик гладкий, то с помощью силового замыкания (силами трения).

Если координаты заменим призмой, то получим вторую схему базирования.

Цилиндрическая поверхность вала, несущая четыре опорные точки, называется двойной направляющей. Торцовая поверхность – упорная база.

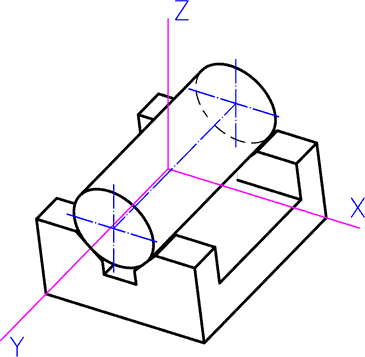

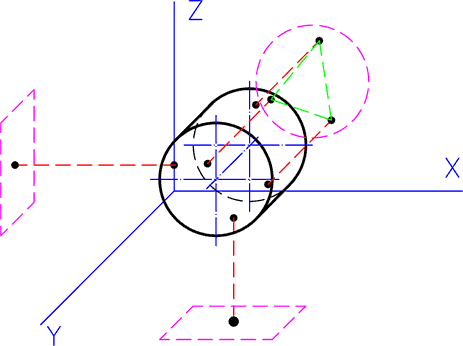

Схема базирования коротких цилиндрических деталей(диски, кольца).

В этом случае торцовая поверхность детали, несущая три опорные точки является главной базирующей поверхностью.

Короткая цилиндрическая поверхность несет две опорные точки и называется центрирующей базой.

Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами:

1. если есть шпоночный паз, лыска и т.д. то ориентировка происходит по ним;

2. если этих элементов нет, то с помощью силового замыкания (силами трения).

Вопрос № 3.

Погрешности установки заготовки в приспособлении. Порядок расчета (на примере).

Точное положение заготовки в рабочей зоне станка достигается в процессе установки ее в приспособлении. Процесс установки включает в себя базирование (т. е. придание заготовке требуемого положения относительно выбранной системы координат) и закрепление (т. е. приложение сил и пар сил к заготовке для обеспечения постоянства и неизменности ее положения, достигнутого при базировании).

Фактическое положение заготовки, установленной в рабочей зоне станка, отличается от требуемого, что обусловливается отклонением положения заготовки (в направлении выдерживаемого размера) в процессе установки. Это отклонение называют погрешностью установки, которая состоит из погрешности базирования и погрешности закрепления.

Поверхности, принадлежащие заготовке и используемые при ее базировании, называют технологическими базами, а используемые для ее измерений — измерительными базами.

Для установки заготовки в приспособлении обычно используют несколько баз. Упрощенно считают, что заготовка соприкасается с приспособлением в точках, называемых опорными. Схему расположения опорных точек называют схемой базирования. Каждая опорная точка определяет связь заготовки с выбранной системой координат, в которой осуществляется обработка заготовки. Чтобы обеспечить ориентированное положение жесткой заготовки (т. е. заготовки, деформациями которой можно пренебречь) призматической формы, на нее необходимо наложить шесть связей, которым соответствуют шесть опорных точек на схеме базирования: три точки — на установочной базе, лишающие заготовку трех степеней свободы (перемещения вдоль одной координатной оси и поворота вокруг двух других координатных осей); две точки — на направляющей базе, лишающие заготовку двух степеней свободы (перемещения вдоль одной координатной оси и поворота вокруг другой); одна точка— на опорной базе, лишающая заготовку одной степени свободы (перемещения вдоль одной координатной оси или поворот вокруг нее).

Это правило базирования жесткой заготовки носит название правила шести точек.

Схему базирования выбирают, исходя из требований точности обработки и удобства компоновки приспособления. Погрешность базирования может изменяться в зависимости от выбранной схемы базирования. В тех случаях, когда технологические и измерительные базы совпадают, погрешность базирования равна нулю. Это важное для практической работы положение называют принципом совмещения (единства) баз.

Основные требования к закреплению заготовок в приспособлениях следующие.

1. Закрепление должно обеспечить надежный контакт заготовки с опорами приспособлений и гарантировать неизменность положения заготовки относительно технологической оснастки в процессе обработки или при отключении энергии.

2. Закрепление заготовки необходимо применять только в тех случаях, когда сила обработки или другие силы могут сместить заготовку (например, при протягивании шпоночного паза заготовку не закрепляют).

3. Силы закрепления не должны вызывать больших деформаций и смятия базы.

4. Закрепление и освобождение заготовки должны выполняться с минимальной затратой времени и усилий со стороны рабочего. Наименьшую погрешность закрепления обеспечивают зажимные устройства, создающие постоянную силу закрепления (например, приспособления с пневматическим или гидравлическим приводом).

5. Для уменьшения погрешности закрепления следует использовать базовые поверхности с низкой шероховатостью; применять приспособления с приводом; устанавливать заготовки на опоры с плоской головкой или на точно обработанные опорные пластины.

Пример.

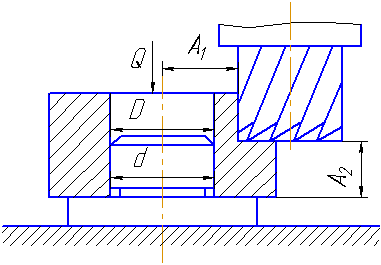

Деталь втулка устанавливается на цилиндрический палец с буртом. Необходимо обработать ступенчатую поверхность на вертикально-фрезерном станке. Диаметр базового отверстия D=30+0,039 мм, диаметр установочного пальца d=30(-0,007-0,016) мм. Требуется определить ожидаемую точность размеров А1 и А2 (смотри эскиз ниже), если известно, что составляющие погрешности установки (погрешности закрепления и положения заготовки) равны нулю, т. е. EЗ= EП.З=0. Точность метода обработки принимается равной ω=0,120 мм.

Решение:

Как видно из эскиза, заготовка устанавливается на отверстие. При такой схеме установки погрешность базирования размера А1 определяется по уравнению:

![]()

0,039+0,007+0,09=0,055 мм

Погрешность базирования при выполнении размера А2 равна нулю поскольку измерительная и технологическая базы совмещены.

Зная, что EЗ= EП.З=0, определим ожидаемую точность выполнения размеров А1 и А2 по уравнению:

![]()

0,055+0,120=0,175 мм

![]()

0+0,120=0,120

Далее, нам останется сравнить расчетное значение допуска с заданным. Должны выполняться условия:

Вопрос №4.

Принципы единства и постоянства баз. Сущность пересчета допусков при смене баз. Привести пример (схематично).

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы). Нарушение этого принципа неизбежно приводит к возникновению дополнительной погрешности взаимного расположения поверхностей, обработанных от разных баз. Поясним сущность этого принципа на конкретном примере.

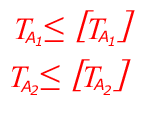

Рассмотрим обработку торцевых поверхностей (торцы 1-4) заготовки, изображенной на рисунке 4.8,a). На рисунке для наглядности не параллельность торцевых поверхностей 5 и 6 утрирована. Торцы 1 и 2 обработаем от базы, представляющей собой совокупность цилиндрической поверхности d2 и торцевой поверхности 5. Заготовка займет положение, изображенное на рисунке 4.8, b). Как видно из рисунка, торцы 1 и 2 будут параллельны между собой, но не перпендикулярны продольной оси симметрии заготовки. При обработке торцевых поверхностей 3 и 4, в качестве базы выберем цилиндрическую поверхность d1 и торец 6. Заготовка займет положение, изображенное на рисунке 4.8, c).

Рис. 4.8. Результат обработки при смене баз.

Между собой торцы 3 и 4 будут параллельны и, в данном случае, перпендикулярны продольной оси симметрии. Однако, взаимное расположение поверхностей, обработанных от разных баз, будет содержать дополнительное отклонение от параллельности, равное такому отклонению базовых торцевых поверхностей 5 и 6. Следует особо подчеркнуть, что смена баз ведет к неизбежному возникновению дополнительной погрешности и только погрешности взаимного расположения поверхностей, если при этом не нарушается принцип совмещения (единства баз).

Принцип совмещения (единства) баз.

При назначении технологических баз необходимо совмещать их с конструкторскими базами. При нарушении этого принципа неизбежно возникает дополнительная погрешность, названная погрешностью базирования и численно равная допуску на размер (размеры), соединяющий на чертеже не совмещенные технологическую и конструкторскую базы. При совмещении технологических и конструкторских баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренный конструктором. Если технологическая база не совпадает с конструкторской, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете, это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

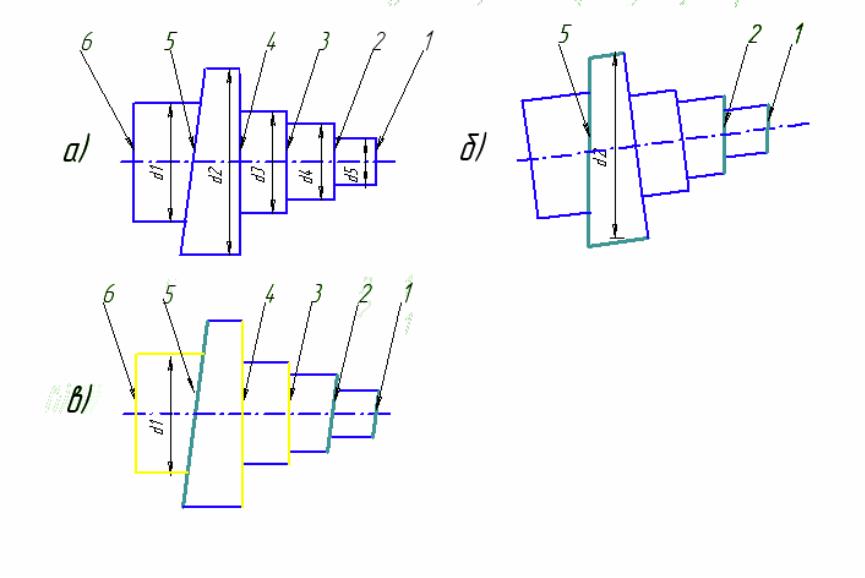

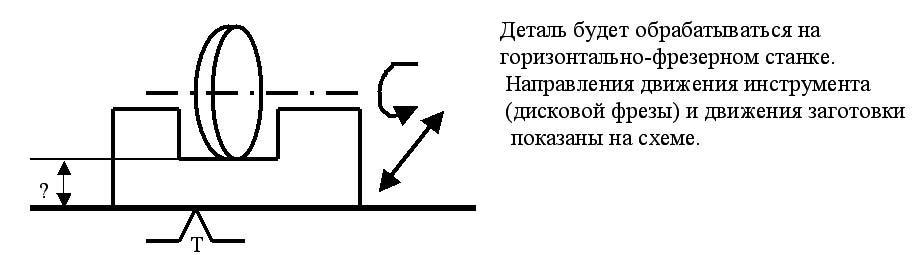

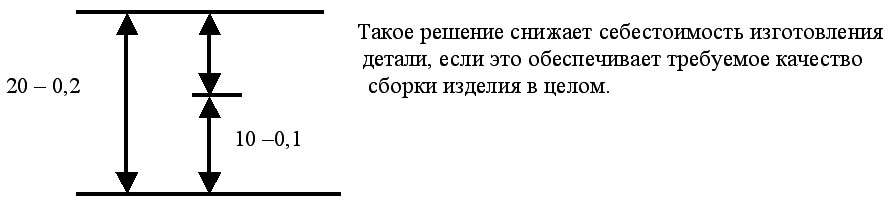

Сказанное можно проиллюстрировать следующим примером. При обработке паза на глубину 10Н14 (рис. 4.6, а) для упрощения конструкции приспособления удобно установить заготовку на нижнюю поверхность В (рис. 4.6, г). Так как дно паза С связано размером 10+0,36 с верхней плоскостью А, эта плоскость является для паза конструкторской базой. В этом случае технологическая база – поверхность В не совпадает с конструкторской. Поскольку при работе на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным (к = const), а следовательно, постоянен и размер с, отсутствующий на чертеже, то размер глубины паза а = 10+0,36 мм не может быть выдержан, так как на его

Пересчет размеров при смене баз.

В тех случаях, когда технолог не может использовать заданную конструктором базу (основную, вспомогательную или измерительную, от которой конструктор задал размеры), т.е. не может обеспечить единства базы - появляется погрешность базирования.

Погрешности базирования могут достигать больших значений и если технолог, отклоняясь от баз заданных конструктором, не произведет необходимые расчеты, он может создать технологический процесс, "обеспечивающий" изготовление бракованных деталей.

Расчет погрешности базирования рассмотрим на примере. В

качестве примера рассмотрим только одну размерную цепь и возьмем только два размера для простоты пояснения принципа расчета.

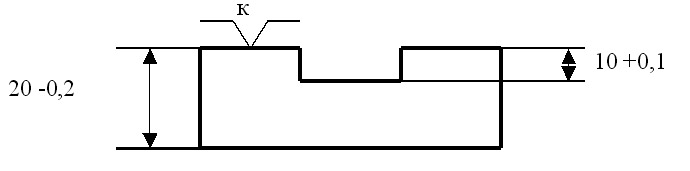

Например, конструктор задал размеры на детали:

Как видно из чертежа, конструктор принял за базу верхнюю поверхность, т.к. от верхней поверхности проставлен размер.

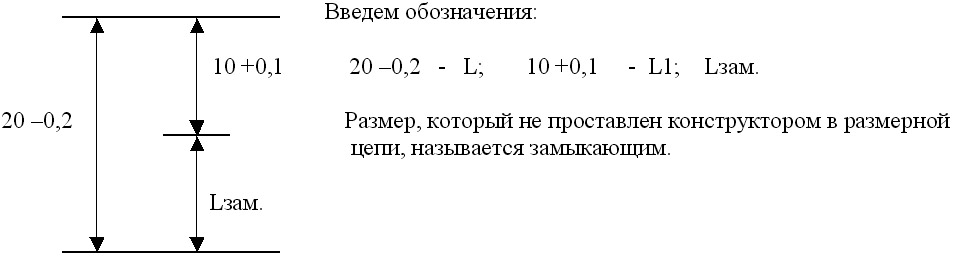

Можно взять любое количество размеров в размерной цепи, но методика и нижеприведенные выводы будут такими же. Размеры представленные конструктором по одной координате могут быть представлены в виде размерной цепи. Рассмотрим размерную цепь.

Как известно, конструктор не может проставить все размеры в размерной цепи, т.к. в этом случае не обеспечить допуски в процессе производства. Один из размером размерной цепи всегда разорван. Такой размер и называется замыкающим. Замыкающий размер в процессе изготовления детали получается последним, а допуск на него рассчитывается по составляющим размерам. Проведем расчет.

max Lзам = max L - minL1; Тогда: 20 - 10 = 10.

min Lзам = min L - maxL1. 19,8 - 10,1 = 9,7.

Таким образом, получили значение размера Lзам = 10 - 0,3.

Из этого примера вытекает общее правило:

Допуск замыкающего звена равен сумме допусков составляющих звено:

![]()

Теперь, зная это правило, вернемся к чертежу. Конструктор выбрал в качестве базы верхнюю поверхность, а технологическая база будет снизу. Это видно из схемы обработки.

На операционной карте необходимо проставить размер, на который должен настроить рабочий, выполняющий данную операцию на фрезерном станке. Решить данную задачу можно двумя путями.

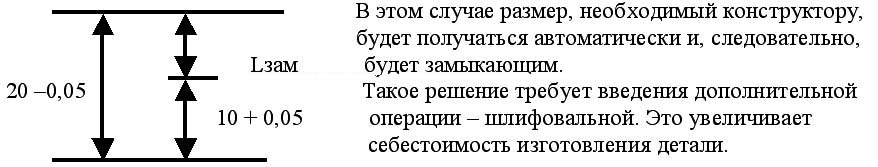

Ужесточаем допуски на размеры, хотя это и не требуется конструктору. Размерная цепь будет выглядеть так:

2. Совместно с конструктором проводится корректировка чертежа

с тем, чтобы конструкторская база совпадала с технологической.

Тогда размерная будет выглядеть так:

Вопрос № 5.

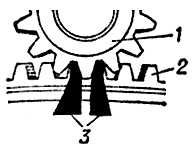

Методы нарезания зубьев цилиндрических зубчатых колес. Схемы обработки.

Зубофрезерование

Цилиндрические зубчатые колеса внешнего зацепления с прямыми и косыми зубьями нарезают методами копирования и обкатывания.

Метод копирования применяют для чернового и чистового нарезания зубьев дисковыми модульными и пальцевыми фрезами на универсально-фрезерных станках с единичным делением. Этот метод имеет невысокую производительность и точность. Он применяется для изготовления небольших партий колес или запасных частей, а также для обработки цилиндрических и шевронных колес крупного модуля.

Метод обкатывания является наиболее распространенным в производстве зубчатых колес. На зуборезных станках червячными фрезами при непрерывном делении нарезают цилиндрические прямозубые и косозубые колеса со стандартными, конусными и бочкообразными зубьями, червячные колеса, шлицевые валы с эвольвентным и прямобочным профилем, двухвенцовые колеса и др.

Фрезерование с осевой подачей. Червячная фреза перемещается параллельно оси обрабатываемого колеса. Недостатком этого метода обработки является большая длина врезания червячной фрезы.

Длину и время на врезание можно сократить уменьшением диаметра червячной фрезы, одновременной обработкой двух и большего числа заготовок, применением радиальной подачи, фрез с заборным конусом, фрезерованием с бесступенчатой регулируемой подачей (при увеличении подачи при врезании и выходе фрезы из заготовки).

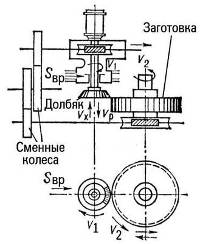

При фрезеровании с радиально-осевой подачей червячная фреза в начале резания и до получения полной высоты зуба перемещается радиально. Затем радиальная подача прекращается, и включается осевая. Этот метод осуществляют на специальных зубофрезерных станках стандартными фрезами. При радиальной подаче резко возрастает нагрузка на зубья червячной фрезы, а следовательно, износ зубьев, поэтому радиальную подачу sp выбирают меньше осевой s0 [sp =(0,3 ... 0,5) s0]. Метод с радиально-осевой подачей экономичен при фрезеровании зубчатых колес с большим углом наклона зубьев и при работе червячными фрезами большого диаметра. В обычных условиях обработки применяют фрезерование с осевой подачей.

Применение многозаходных червячных фрез при зубофрезеровании с осевой, радиально-осевой и другими подачами является одним из средств повышения производительности. Чтобы рационально использовать преимущества многозаходных фрез, необходимо соблюдение определенных условий.

Число заходов червячной фрезы не должно быть кратным числу зубьев обрабатываемого колеса. Ошибки в заходности фрезы вызывают погрешность в шаге зубьев колеса во время фрезерования, устранить которые при последующих операциях не всегда возможно. Известно, что при зубофрезеровании многозаходными фрезами заготовка вращается быстрее относительно фрезы в прямой зависимости от числа заходов. Это является главным преимуществом многозаходного зубофрезерования.

Современные жесткие станки с ЧПУ способствуют расширению области применения многозаходных фрез. Так под последующее шевингование или шлифование используют цельные 6-7-заходные фрезы с 15-17-стружечными канавками и длиной режущей части до 200 мм.

Фрезерование с диагональной подачей. Этот метод применяют в крупносерийном и массовом производстве для обработки колес с широкими зубчатыми венцами, пакета колес и колес с повышенной твердостью, когда необходимо иметь большой период стойкости фрез в процессе резания.

При диагональной подаче по сравнению с осевой улучшается сопрягаемость профилей зубьев (линии резов расположены не вдоль зуба, а под углом) прямозубых колес при обкатке; поэтому этот метод целесообразно применять и для колес, у которых в дальнейшем зубья не подвергаются чистовой обработке, например для зубчатых колес насосов. При диагональном зубофрезеровании экономично применять длинные и точные фрезы.

Зубодолбление

При долблении зубьев методом обкатки круглыми долбяками повышается производительность и точность обработки. Современные зубодолбежные станки имеют жесткую конструкцию, гидростатические подшипники и направляющие, работают с частотой ходов 2500 в минуту, удобны в работе и для автоматизации.

Для расширения технологических возможностей зубодолбежные станки нового поколения оснащают ЧПУ, шпиндель инструмента устанавливают в подвижной каретке с возможностью изменения положения долбяка вдоль оси обрабатываемого зубчатого колеса.

Это значительно расширяет технологические возможности станка и позволяет за одну установку заготовки обрабатывать двух- или трех-венцовые зубчатые колеса.

Метод обкатки круглыми долбяками более универсален, чем зубофрезерование червячными фрезами. Его применяют для нарезания колес внешнего и внутреннего зацепления с прямыми и косыми зубьями бочкообразной и конической формы. Колеса некоторых типов – блочные зубчатые колеса с близко расположенными венцами, шевронные колеса, и т.д. могут быть нарезаны только долбяками. При зубодолблении долбяками достигается более высокая точность профиля зуба и меньшая шероховатость поверхности. Колеса с малой шириной зубчатого венца более экономично обрабатывать зубодолблением, а не зубофрезерованием.

Нарезание косозубых колес отличается от нарезания прямозубых колес тем, что по мере возвратно-поступательного движения долбяк получает дополнительный поворот. Для нарезания косозубых колес внешнего зацепления долбяк должен быть также косозубым с тем же углом наклона, но с противоположным направлением. Колеса с правым направлением зубьев нарезают левым долбяком, а колеса с левым направлением – правым долбяком. При обкатке долбяк и заготовка вращаются в разных направлениях.

Нарезание шевронных зубчатых колес осуществляют на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зуба. Долбяки работают попеременно. Если один из них производит обработку до середины ширины зубчатого венца, другой в это время перемещается обратно и наоборот, образуя таким образом шевронный зуб.

Долбяки для шевронных колес изготовляют комплектно – один правый и один левый для обработки обеих половин шевронного колеса. После затачивания диаметры долбяков в комплекте должны быть одинаковыми. Долбяки со специальной заточкой могут нарезать зубья шевронного колеса без разделительной канавки. На горизонтальных зубодолбежных станках последних моделей можно одновременно обрабатывать два колеса, расположенных на одном валу и имеющих различный модуль, диаметры и угол наклона зуба и т.д.

При обработке открытых венцов перебеги долбяка выше и ниже торца практически равны между собой. Ширина канавок для выхода долбяка в закрытых венцах необходимо учитывать при проектировании зубчатого колеса. Ширина должна быть достаточной для выхода долбяка и стружки. У косозубых колес ширина канавки для выхода долбяка должна быть такой, чтобы между режущей кромкой долбяка и торцом был достаточный зазор.

В современных зубодолбежных станках с электронной системой управления получил развитие метод со спиральной радиальной подачей – постоянной или уменьшающейся. Этот метод обеспечивает благоприятный сход стружки за счет оптимизации ее толщины в трех зонах. При спиральном движении подачи за несколько оборотов обрабатываемого колеса долбяк постепенно врезается на установленную глубину резания.

По сравнению с обычными методами долбления при методе со спиральной радиальной подачей применяют очень большие круговые подачи и малые радиальные подачи.

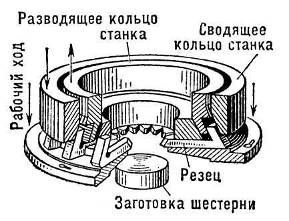

Одновременное нарезание всех зубьев резцовыми головками осуществляется на специальных зубодолбежных станках для обработки прямозубых цилиндрических колес внешнего и внутреннего зацепления, шлицев, зубчатых муфт и копиров сложной формы методом копирования.

Затылованные резцы в головке расположены радиально; их число равно числу зубьев нарезаемого колеса. Профиль режущей кромки резцов соответствует форме впадины зуба колеса.

Зубозакругление

Зубозакругление на торцах зубьев применяют для облегчения входа в зацепление и повышения срока службы переключаемых на ходу зубчатых колес. Фасонную пальцевую фрезу обычно применяют для получения радиусного закругления у прямозубых цилиндрических колес внешнего и внутреннего зацеплений. Метод обладает большой универсальностью, обеспечивает разнообразную форму закругления и хорошее качество обработки, но производительность станка и стойкость инструмента низкие.

Этот метод используют в единичном и серийном производстве; в массовом производстве его применяют, когда другие методы и инструмент не могут быть использованы.

Более эффективным методом закругления зубьев муфт и прямозубых цилиндрических колес с внешним и внутренним зацеплениями, с укороченной и нормальной высотами зубьев является метод единичного деления фасонными чашечными фрезами. Метод имеет высокую производительность, а чашечные фрезы обладают большей стойкостью, чем пальцевые. Чашечные фрезы режут металл внутренними режущими кромками.

В процессе зубонарезания на торцах зубьев колес образуются острые кромки и заусенцы, которые ухудшают качество зацепления, снижают срок службы колес в результате скола острых кромок зубьев и т.д. Поэтому у зубчатых колес после зубофрезерования и зубодолбления необходимо снимать фаски и удалять заусенцы.

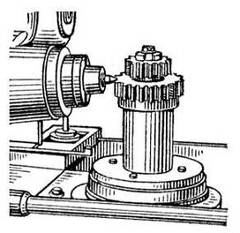

Зубошевингование

Зубошевингование дисковым шевером является наиболее распространенным и экономичным методом чистовой обработки зубьев незакаленных прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения шероховатости поверхности на профилях зубьев, снижения уровня шума и т.д.

Шевингованием можно повысить точность на одну-две степени. Точность шевингованных зубчатых колес достигает 6-8-й степени, шероховатость поверхности Ra=0,8...2,0. Точность зубчатых колес в процессе шевингования зависит главным образом от их точности после зубофрезерования или зубодолбления и коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть не менее 1,6.

При шевинговании можно проводить продольную и профильную модификацию зуба. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

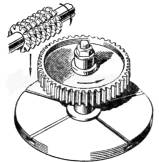

Методы шевингования (параллельное диагональное, тангенциальное, врезное и их разновидности) различаются направлением подачи, конструкцией шевера и временем обработки. В процессе шевингования шевер и обрабатываемое колесо находятся в плотном зацеплении, а оси их расположены под углом скрещивания. На профилях зубьев шевера имеются мелкие зубцы, грани которых образуют режущие кромки. В результате прижима шевера к обрабатываемому колесу с помощью подачи стола и относительного скольжения, возникающего при пересечении осей, режущие кромки зубцов шевера при перемещении по поверхности зуба колеса внедряются в нее и снимают тонкую стружку с профиля зуба.

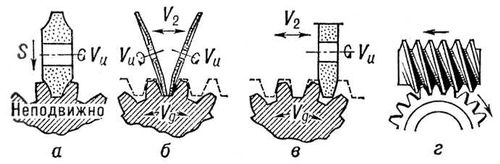

Холодное прикатывание зубьев

Холодное прикатывание зубьев, так же как и шевингование, предназначено для чистовой обработки зубьев цилиндрических колес внешнего зацепления с модулем до 4 мм и диаметром до 150 мм. В отличие от шевингования, окончательная обработка профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии.

В процессе прикатывания, обычно двумя накатниками, выполненными в виде зубчатых колес, обкатывают заготовку с предварительно обработанными зубьями, расположенными на параллельных осях. Вращающийся накатник, перемешаясь к заготовке, при достижении беззазорного зацепления начинает процесс прикатки под определенной силой. Расстояние между осями накатника и детали постепенно уменьшается до получения требуемого размера зубьев колеса.

Холодное прикатывание по сравнению с шевингованием позволяет повысить производительность в 4-5 раз, получить шероховатость поверхности зубьев Ra 0,32, снизить уровень шума на 2...3 дБ, повысить стабильность размеров зубчатого зацепления.

Холодным накатыванием из круглой металлической заготовки за одну рабочую операцию получают точные зубчатые колеса, шлицевые профили и другие детали с модулем 0,8-6 мм и диаметром 10-370 мм. Материал выдавливается в радиальном направлении от ножки к головке зуба. Внешний диаметр заготовки меньше диаметра вершин зубьев готовой детали.

В процессе накатывания две накатные головки с планетарно вращающимися (0-2250 об/мин) навстречу друг другу роликами одновременно в течение коротких промежутков времени вступают в контакт с вращающейся деталью. Каждый следующий контакт инструмента с металлом происходит в новой впадине зубьев.

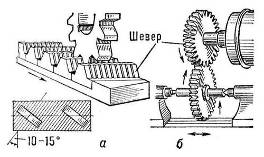

Зубохонингование

Зубохонингование применяют для чистовой отделки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления. Хонингование зубьев осуществляют на специальных станках.

Обработку можно производить двумя методами – зубчатыми хонами с внешним и внутренним зацеплением. При хонинговании зубчатым хоном с внешним зацеплением закаленное зубчатое колесо вращается в плотном зацеплении при угле скрещивания осей у = 10-15°. Поджим деталей к хону осуществляется пружиной с силой 150-450 Н. Зубчатое колесо, кроме вращения, совершает возвратно-поступательное движение вдоль оси. Направление вращения инструмента меняется при каждом ходе стола.

Хонингование позволяет уменьшить шероховатость поверхности до Ra 0,32, удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2-4 дБ и повысить долговечность зубчатой передачи. Зубчатые колеса, имеющие забоины и заусенцы перед хонингованием, целесообразно обкатывать на специальном станке или приспособлении между тремя накатниками под нагрузкой для устранения погрешностей профиля зубьев.

Хонингование зубчатым хоном с внутренним зацеплением является более современным и производительным методом. Больший коэффициент перекрытия при зацеплении хона с обрабатываемым колесом способствует исправлению погрешностей зацепления и повышению точности обработки.

Зубошлифование

Современные условия эксплуатации требуют от зубчатых передач повышения крутящих моментов, снижения массы и размеров, плавности и бесшумности вращения, увеличения прочности и долговечности работы. Зубошлифование, наиболее перспективный метод финишной обработки рабочих поверхностей зубьев зубчатых колес, способствует выполнению этих условий. По сравнению с другими методами шлифование позволяет не только снизить погрешности зубьев, полученных на предварительных операциях, но и устранить деформации после термической обработки.

Зубошлифованием достигают 3-6 степень точности по ГОСТ 1643-81 и шероховатость поверхности зубьев Ra 0,2...1,0. Наибольшее распространение в промышленности получило обкатное и профильное зубошлифование.

Профильное шлифование с непрерывным делением (Рейсхауэр) характеризуется чрезвычайно высокой производительностью. В качестве инструмента используют абразивный червячный круг с наружным профилем глобоидной формы, который охватывает сектор зубьев колеса. По всей ширине зацепления между боковыми сторонами зубьев заготовки и червячным кругом имеет место линейный контакт. Периодическую правку круга осуществляют алмазным колесом, геометрия зубьев которого полностью соответствует геометрии зубьев шлифуемого колеса.

С целью повышения плавности зацепления и снижения растягивающих напряжении после профильного зубошлифования в автомобильной промышленности широко применяют зубохонингование. Обкатное зубошлифование основано на обкатке шлифовального инструмента, имеющего контур производящей зубчатой рейки, и обрабатываемого зубчатого колеса.

Обкатное шлифование с периодическим делением, которые производят двумя тарельчатыми кругами обеспечивает высокую точность зубьев (3-5 степени) в особенности по профилю и направлению. Низкая производительность метода и специальные требования к предварительной обработке зубьев обусловили его применение для эталонных, мерительных и других высокоточных колес.

При непрерывном обкатном шлифовании абразивный круг является гибким носителем информации шлифуемых зубчатых колес. Применение двухзаходных кругов по сравнению с однозаходными позволяет уменьшить время шлифования на 30-40 %. Этот метод обеспечивает 4-6 степень точности зубьев, причем по показателям кинематической точности (накопленная погрешность шага, радиальное биение) и плавности хода (разность соседних окружных шагов, среднее отклонение шага), точность, обусловленная непрерывным методом шлифования, значительно выше (2-4 степени).

Зубострогание

Зубострогание является наиболее простым и менее производительным методом по сравнению с другими методами нарезания прямозубых конических колес. Благодаря универсальности и несложной конструкции режущего инструмента он широко распространен в единичном и серийном производстве. Обработку зубьев проводят на зубострогальных станках методом обкатки с прерывистым делением.

В основу процесса нарезания зубьев на этих станках положено станочное зацепление обрабатываемого колеса с воображаемым производящим колесом роль зубьев которого выполняют зубострогальные резцы.

При обработке зубострогальные резцы, установленные в резцедержателях ползунов станка, получают возвратно-поступательное движение, необходимое для резания. Совместно с обрабатываемым колесом резцам сообщают также движение обкатки. В результате последовательных огибающих резов прямолинейные режущие кромки резцов формируют октоидный профиль зубьев обрабатываемого колеса.

Черновое нарезание методом врезания является наиболее простым и экономичным. При этом методе движение обкатки отсутствует, подачу в направлении режущего инструмента совершает стол с заготовкой. Черновое нарезание осуществляют обычно на 0,1-0,3 мм глубже теоретической высоты зуба, что позволяет устранить возможность касания вершинами чистовых резцов дна впадины зуба и тем самым улучшить их резание.

Черновое нарезание зубьев с модулем до 6 мм и малым числом зубьев, профиль которых имеет значительную кривизну, целесообразно выполнять фасонными резцами. Форма режущей кромки резцов приближена к профилю зубьев обрабатываемого колеса на его внешнем торце.

Чистовое нарезание осуществляют методом обкатки чистовыми зубострогальными резцами при согласованном вращательном движении люльки и шпинделя бабки изделия. По окончании обкатки заготовка выходит из зацепления с инструментом и вместе с люлькой возвращается в исходное положение: происходит поворот заготовки для обработки следующего зуба.

Вопрос № 6.

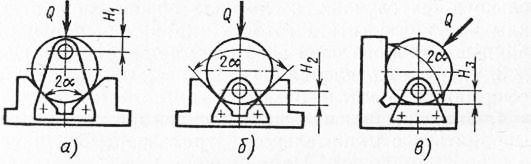

Зажимные элементы приспособлений. Типы и расчет.

3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

При закреплении заготовки в приспособлении должны соблюдаться следующие основные правила:

не должно нарушаться положение заготовки достигнутое при ее базировании;

закрепление должно быть надежным, чтобы во время обработки положение заготовки сохранялось неизменным;

возникающие при закреплении смятие поверхностей заготовки, а также ее деформация должны быть минимальными и находиться в допустимых пределах.

для обеспечения контакта заготовки с опорным элементом и устранения возможного его сдвига при закреплении зажимное усилие следует направлять перпендикулярно к поверхности опорного элемента. В отдельных случаях зажимное усилие можно направлять так, чтобы заготовка одновременно прижималась к поверхностям двух опорных элементов;

в целях устранения деформации заготовки при закреплении точку приложения зажимного усилия надо выбирать так, чтобы линия его действия пересекала опорную поверхность опорного элемента. Лишь при закреплении особо жестких заготовок можно допускать, чтобы линия действия зажимного усилия проходила между опорными элементами.

3.2. Определение количества точек приложения зажимных усилий

Количество точек приложения зажимных усилий определяется конкретно к каждому случаю зажима заготовки. Для уменьшения смятия поверхностей заготовки при закреплении необходимо уменьшать удельное давление в местах контакта зажимного устройства с заготовкой путем рассредоточения зажимного усилия.

Это достигается применением в зажимных устройствах контактных элементов соответствующей конструкции, которые позволяют распределить зажимное усилие поровну между двумя или тремя точками, а иногда даже рассредоточить по некоторой протяженной поверхности. Количество точек зажима во многом зависит от вида заготовки, метода обработки, направления силы резания. Для уменьшения вибраций и деформаций заготовки под действием силы резания следует повышать жесткость системы заготовка-приспособление путем увеличения числа мест зажатия заготовки и приближения их к обрабатываемой поверхности.

3.3. Определение вида зажимных элементов

К зажимным элементам относятся винты, эксцентрики, прихваты, тисочные губки, клинья, плунжеры, прижимы, планки.

Они являются промежуточными звеньями в сложных зажимных системах.

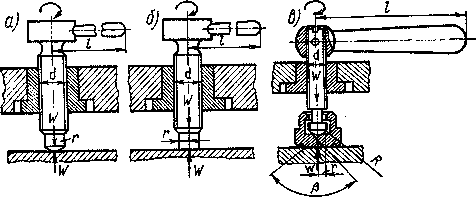

3.3.1. Винтовые зажимы

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовки, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников. Они просты, компактны и надежны в работе.

Рис. 3.1. Винтовые зажимы: а – со сферическим торцем; б – с плоским торцем; в – с башмаком.

Винты могут быть со сферическим торцем (пятой), плоским и с башмаком, предупреждающим порчу поверхности.

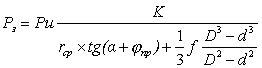

При расчете винтов со сферической пятой учитывается только трение в резьбе.

![]()

где:

L

- длина рукоятки, мм;

![]() -

средний радиус резьбы, мм;

-

средний радиус резьбы, мм;

![]() -

угол подъема резьбы.

-

угол подъема резьбы.

![]()

где:

S

– шаг резьбы, мм;

![]() –

приведенный угол трения.

–

приведенный угол трения.

![]()

где:

Pu![]() 150

Н.

150

Н.

Условие

самоторможения:

![]() .

.

Для

стандартных метрических резьб

![]() ,

поэтому все механизмы с метрической

резьбой самотормозящие.

,

поэтому все механизмы с метрической

резьбой самотормозящие.

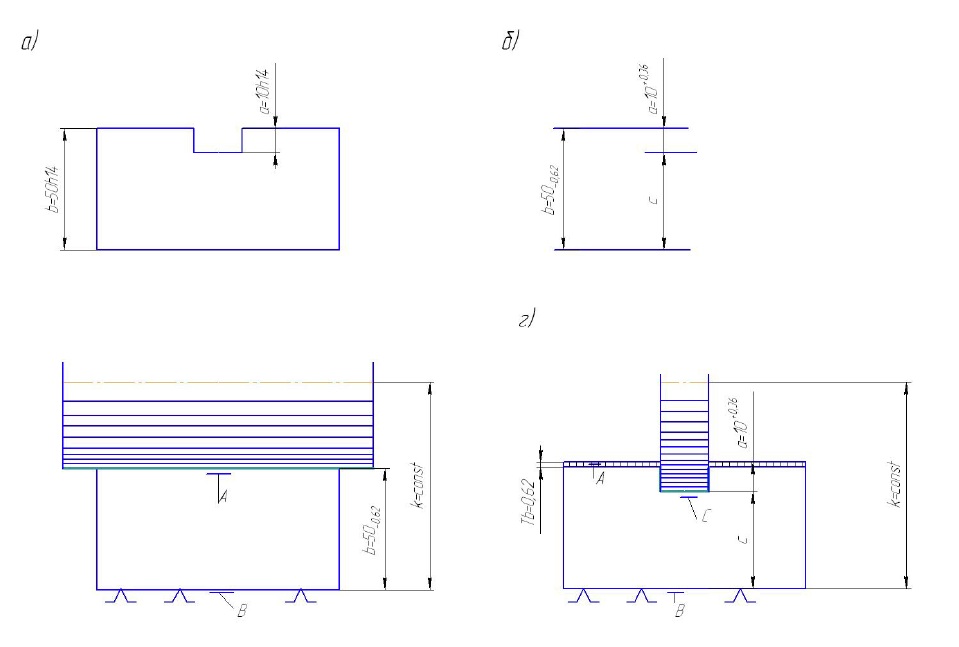

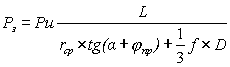

При расчете винтов с плоской пятой учитывается трение на торце винта.

Для кольцевой пяты:

где:

D – наружный диаметр опорного торца,

мм; d – внутренний диаметр опорного

торца, мм;

![]() –

коэффициент трения.

–

коэффициент трения.

С плоскими торцами:

![]()

Для винта с башмаком:

где:

![]()

![]()

Материал: сталь 35 или сталь 45 с твердостью HRC 30-35 и точностью резьба по третьему классу.