- •Высшего профессионального образования

- •Содержание

- •5.1. Материалы 48

- •5.11. Подготовительные работы 65

- •6. Земляные работы 84

- •7. Монтаж наружных тепловых и газовых сетей 96

- •8. Изоляционные работы 126

- •-1. Основные понятия и общие положения

- •1.1. Строительные работы и процессы

- •1.2. Организация труда

- •1.3. Техническое и тарифное нормирование

- •1.4. Строительные нормы и правила сНиП

- •2. Заготовительные работы

- •2.1. Материалы

- •2.2. Строительные, монтажные и заготовительные длины

- •2.3. Изготовление узлов и деталей из стальных труб

- •Нарезка и накатка резьб

- •2.4. Особенности обработки и соединения пластмассовых труб

- •2.5. Сборка и опрессовка чугунных радиаторов

- •2.6. Изготовление воздуховодов из листовой стали

- •3. Монтаж систем центрального отопления

- •3.1. Материалы и оборудование

- •3.2. Требования сНиП 2.04.05 – 91* "Отопление, вентиляция и кондиционирование"

- •3.3. Подготовительные работы

- •3.4. Монтаж магистралей

- •3.5. Устройство теплового пункта

- •3.6. Монтаж стояков и подводок

- •3. 7. Монтаж чугунных радиаторов

- •3.8. Установка конвекторов

- •3.9. Установка чугунных ребристых труб и регистров

- •Требования сНиП 3.05.01-85:

- •3. 10. Испытание систем центрального отопления

- •3.11. Особенности монтажа металлопластиковых трубопроводов

- •3.12. Особенности монтажа медных труб

- •4. Монтаж систем газоснабжения

- •4.1. Общие положения

- •4.2. Требования сНиП 2.04.08-87* «Газоснабжение»

- •4.3. Требования сНиП 3.05.02-88* «Газоснабжение»

- •4.4. Монтаж вводов в здание

- •4.5. Монтаж газовых сетей жилых зданий

- •4.6. Монтаж газовых приборов

- •4.7. Монтаж систем газоснабжения промышленных предприятий

- •4.8. Монтаж установок сжиженного газа

- •4.9. Испытание газовых сетей

- •5. Монтаж систем вентиляции

- •5.1. Материалы

- •5.2. Оборудование систем вентиляции и кондиционирования

- •5.3. Виды монтажных соединений воздуховодов

- •5.4. Типовые детали вентиляционных систем

- •5.5. Приспособления для монтажа воздуховодов

- •5.6. Машины для монтажных работ

- •5.7. Механизмы и приспособления для такелажных работ

- •5.8. Инструмент для монтажа воздуховодов

- •5.9. Требования сНиП 3.05.01-85 «Внутренние санитарно-технические системы»

- •5.10. Крепления воздуховодов

- •5.11. Подготовительные работы

- •5.14. Монтаж горизонтальных воздуховодов в пространстве между перекрытием и подвесным потолком

- •5.15. Монтаж горизонтальных воздуховодов с помощью распорных стоек стд - 977/5 или стд - 1127/5

- •5.16. Монтаж горизонтальных воздуховодов по наружным стенам зданий

- •5.17. Монтаж горизонтальных воздуховодов на эстакаде

- •5.18. Монтаж вертикальных металлических воздуховодов

- •5.19. Монтаж вертикальных воздуховодов способом наращивания снизу

- •5.20. Монтаж вертикальных воздуховодов способом наращивания сверху

- •5.21. Монтаж вертикальных воздуховодов

- •5.22. Монтаж наружных вертикальных воздуховодов краном

- •5.23. Монтаж наружных вертикальных воздуховодов лебедкой

- •5.24. Монтаж воздуховодов на кровле здания

- •5.25. Особенности монтажа воздуховодов из неметаллических материалов

- •5.26. Монтаж радиальных вентиляторов

- •5.27. Монтаж осевых и крышных вентиляторов

- •5.28. Монтаж центральных кондиционеров

- •5.29. Монтаж циклонов и скрубберов

- •5.30. Испытание систем вентиляции

- •6. Земляные работы

- •6.1. Общие сведения

- •6.2. Одноковшовые экскаваторы

- •6 .3. Многоковшовые экскаваторы

- •6.4. Бульдозеры, скреперы и грейдеры

- •6.5. Разработка грунта экскаватором прямая лопата

- •6.6. Разработка грунта экскаватором обратная лопата

- •6.7. Устройство креплений стенок выемок

- •6.8. Водопонижение

- •6.9. Обратная засыпка

- •6.10. Производство работ в зимнее время

- •7. Монтаж наружных тепловых и газовых сетей

- •7.1. Общие сведения

- •7.2. Способы прокладки тепловых и газовых сетей

- •7.3. Опоры трубопроводов, компенсаторы

- •7.4. Сварка труб

- •7.5. Контроль качества сварных соединений

- •7.6. Прокладка наружных тепловых сетей

- •7.7. Бесканальная прокладка

- •7.8. Монтаж тепловых камер

- •7.9. Надземная прокладка

- •7.10. Испытание и промывка тепловых сетей

- •7.11. Прокладка наружных газовых сетей

- •7.12. Испытание газовых сетей

- •7.13. Способы защиты стальных трубопроводов от коррозии

- •7.14. Прокладка трубопроводов в особых условиях

- •7.15. Устройство переходов через искусственные препятствия

- •7.16. Прокладка футляра способом прокола

- •7.17. Прокладка футляра способом продавливания

- •7.18. Прокладка футляра способом горизонтального бурения

- •7.19. Пневматическая пробивка

- •7.20. Щитовая проходка

- •7.21. Проталкивание рабочего трубопровода в футляр

- •7.22. Протаскивание рабочего трубопровода в футляр

- •7.23. Переходы трубопроводов через естественные преграды

- •7.24. Переход через водные преграды

- •8. Изоляционные работы

- •8.1. Гидроизоляционные работы, общие положения

- •8.2. Окрасочная и обмазочная гидроизоляция

- •8.3. Цементно-песчаная изоляция

- •8.4. Асфальтовая гидроизоляция

- •8.5. Литая гидроизоляция

- •8.6. Оклеечная гидроизоляция

- •8.7. Листовая гидроизоляция

- •8.8. Антикоррозионная изоляция стальных трубопроводов

- •8.9. Тепловая изоляция трубопроводов

- •1. Мастичная теплоизоляция

- •2. Набивная изоляция

- •3. Обволакивающая изоляция

- •4. Изоляция из формованных изделий

- •5. Монолитная теплоизоляция

- •6. Защитный слой

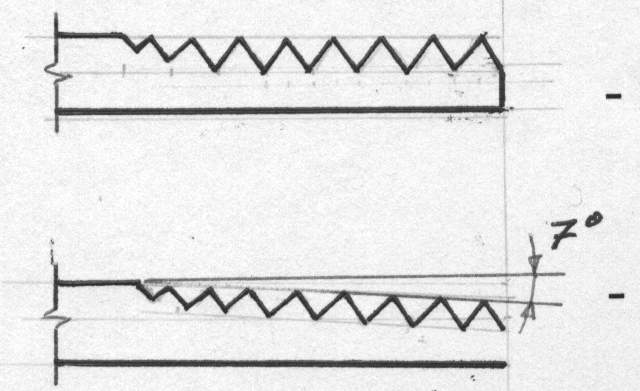

Нарезка и накатка резьб

Для соединения водогазопроводных труб применяются:

цилиндрические и конические трубные резьбы;

внутренние и наружные;

правые и левые.

– цилиндрическая резьба;

– коническая резьба (обеспечивает высокую плот-

ность при соединении).

В резьбах последние 2-3 витка не полные по глубине (обусловлено конструкцией плашек) и называются сбегом. Длина сбега 4-5 мм в длину резьбы не включается.

По длине резьбы бывают короткие и длинные (для сгоновых соединений). Длинная резьба позволяет полностью накрутить муфту с контргайкой.

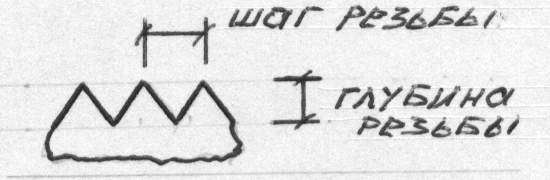

Н

арезка

и накатка резьб производится в заводских

условиях специальными машинами, а в

построечных вручную при помощи плашек,

закрепленных в корпусе.

арезка

и накатка резьб производится в заводских

условиях специальными машинами, а в

построечных вручную при помощи плашек,

закрепленных в корпусе.

При нарезании резьбы в результате

снятия стружки происходит значите-

льное утончение стенки трубы –

снижается долговечность.

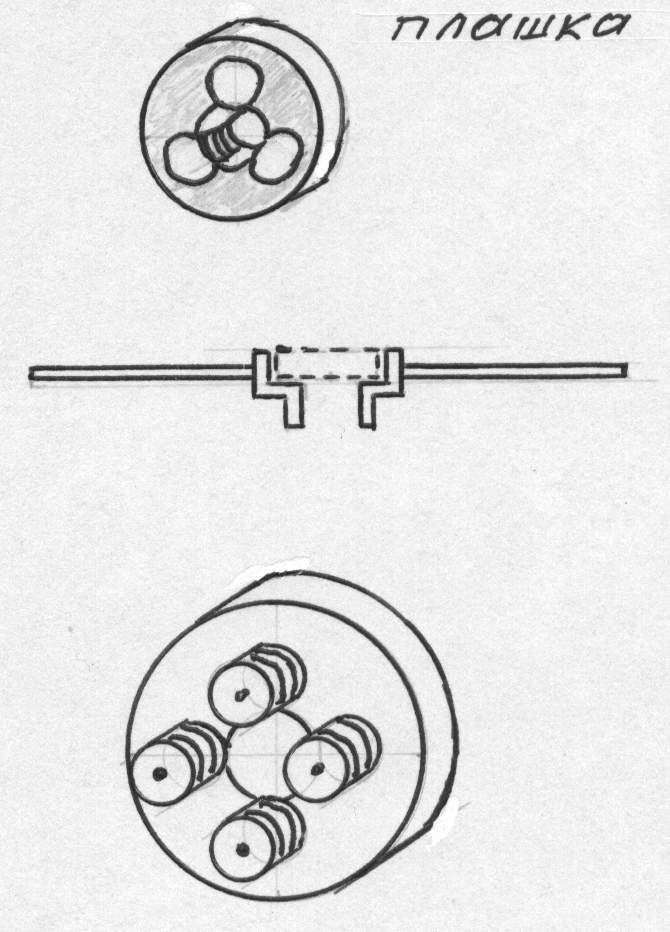

Для

накатывания резьбы используют-

Для

накатывания резьбы используют-

ся резьбонакатные головки. При на-

катке резьбы стружка не снимается и

стенка не утончается. Профиль резьбы

более плавный. При накатке происхо-

дит упрочнение стали в резьбе.

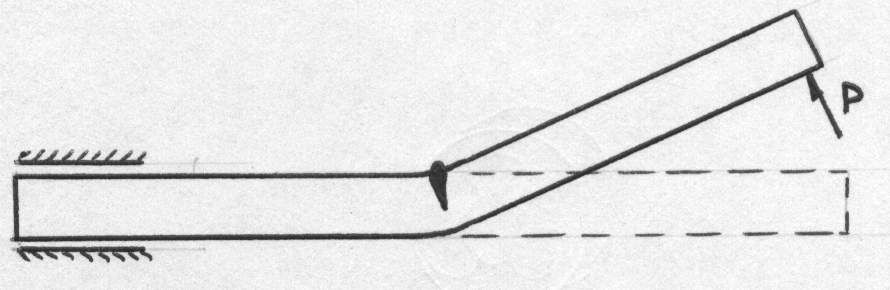

К изгибам стальных труб предъявляются следующие требования: плавное очертание, отсутствие овальности в поперечном сечении, соответствующий радиус изгиба: при Dу ≤ 40мм R ≥ 2,5 Dнар,

при Dу > 50 мм R ≥ 3,5 Dнар.

При гибке материал труб подвергается с одной стороны сжатию, а с другой – растяжению. В результате толщина стенки выпуклой части уменьшается, а выгнутой – увеличивается.

Гибка труб может осуществляться холодным и горячим способами.

Холодным способом гнутся трубы диаметром Dу=10-200 мм. Гибка производится механизированным

с пособом

на заводах или вру-

пособом

на заводах или вру-

чную (Dу≤25) в построечных

условиях.

Принцип действия машин и

ручных трубогибов иденти-

чен (отличие составляет

привод)

После холодной гибки труба пружинит и распрямляется на 3-5˚. Это следует учитывать при гибке и назначать угол с учетом последующего распрямления.

На заводах применяются также фрикционные прессы, мощностью 60-100 т, на которых путем устройства матриц и пуансонов можно гнуть стандартные отводы, скобы, утки и тд. Гибочные операции на прессах дешевы, а заготовки имеют высокое качество.

Горячее гнутье труб со складками применяется для стальных труб диаметром Dу≤100. При этом способе толщина стенки на выпуклой части не уменьшается. Способ применяется в построечных условиях (редко) при отсутствии отводов.

П еред

гибкой складчатый отвод размечается.

Способ заключается в локальном нагреве

и деформации с

еред

гибкой складчатый отвод размечается.

Способ заключается в локальном нагреве

и деформации с

о бразованием

складки уча-

бразованием

складки уча-

стка трубы. Складки образуют-

ся последовательно одна за дру-

гой. Нагрев трубы производит-

ся только с одной стороны. Наг-

ревают участок до красна при помощи ацетиленовых, кислородно-бензиновых горелок. Усилие прилагается только после нагрева участка. После образования складки – остывание и формирование следующей складки. Для получение прямого угла необходимо образовать несколько складок, каждая из которых дает изгиб на 10-15˚.

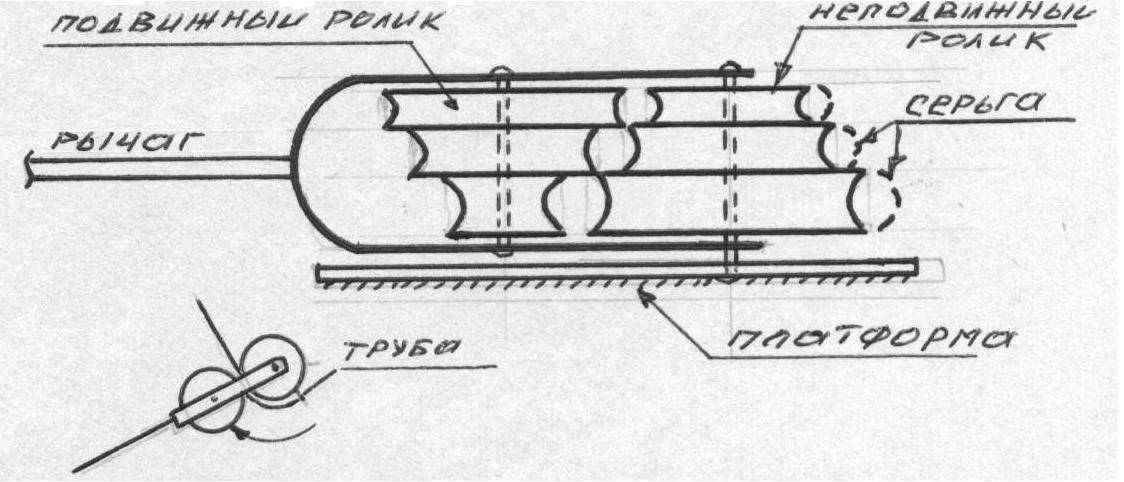

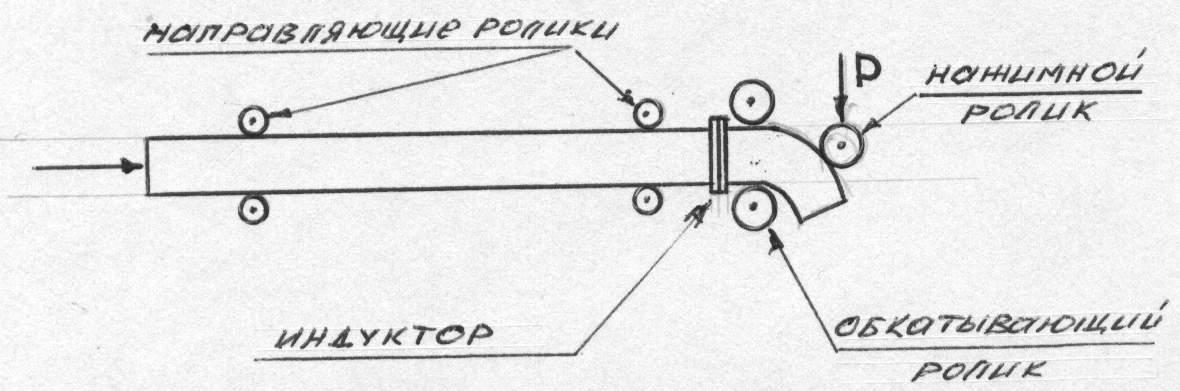

Горячее гнутье с нагревом токами высокой частоты выполняется в заводских условиях, обеспечивает плавный, без складок, изгиб труб. Высокочастотный индукционный метод нагрева позволяет сосредоточить большое количество тепловой энергии в толще нагреваемого металла, не вызывая пережога поверхностных слоев.

Последовательность гибки:

труба зажимается между

направляющими роликами.

К ее концу вплотную подводится нажимной ролик, который может перемещаться и создавать усилие в поперечном направлении. На трубу надевается индуктор. При включении генератора тока в месте расположения индуктора создается нагрев пояска трубы шириной 3-5 толщин трубы. После нагрева при помощи механизма продольной подачи труба перемещается вдоль оси и одновременно перемещается нажимной ролик. Труба изгибается по обкатывающим роликам и создается ее плавный изгиб. Выходящий конец трубы охлаждается.

Гнутье на станке ведется непрерывно, то есть нагрев, гнутье и охлаждение осуществляется непрерывно и последовательно.

Сборка элементов и узлов трубопроводов производится на резьбе, на сварке, на фланцах, на клею.

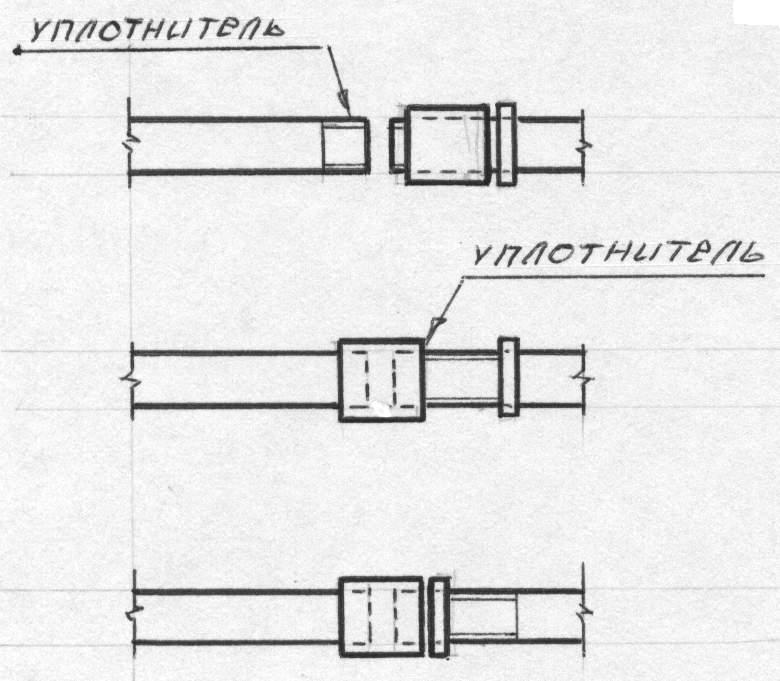

Резьбовое соединение – производится для труб Dу ≤ 50мм посредством фасонных частей (муфты, угольники и т.д.) и муфтовой арматуры с внутренней трубной резьбой. Длина резьбы соединяемых труб должна быть такой, чтобы между концами труб, ввернутых до отказа в муфту, оставался зазор не менее 5 мм. Эти резьбы называются короткими. Для разъединения такого соединения необходимо вывернуть один конец трубы. Это в собранной системе невозможно и такое соединение называют неразъемным.

Для создания разъемного соединения резьба на одной из труб должна иметь длину, позволяющую свободно навернуть муфту и контргайку и еще должно остаться 2-3 свободных витка резьбы. Такую резьбу называют длинной, а само соединение с муфтой и контргайкой – сгоновым.

Последовательность сборки сгонового соединения:

– на короткую резьбу с уплотнительным

материалом сгоняется муфта с длинной

резьбы;

на короткую резьбу с уплотнительным

материалом сгоняется муфта с длинной

резьбы;

– у второго конца муфты кладут жгутик, пропитанный в пасте и плотно подгоняют контргайку. Назначение фаски у контргайки – плотно подойти к муфте и не выжать пасту из жгутика.

При резьбовом соединении пользуются различными уплотнительными материалами, которые наносятся на наружную резьбу труб до ввертывания муфты.

В системах водяного отопления с температурой воды не выше 105°С, а также в газовых сетях пользуются льняной прядью пропитанной пастами из железного сурика или цинковых белил, замешанных на натуральной олифе. Олифа является продуктом обработки растительного масла, нагретого до 230-250˚С. Пленки натуральной олифы после отвердения обладают высокой эластичностью и стойкостью.

При более высоких температурах используется фторопластовая лента ФУМ.

Для соединения водогазопроводных труб на резьбе применяются трубные (газовые) ключи разных размеров.

Сварное соединение труб относится к неразъемным. Для сварки труб применяется ручная газовая сварка, ручная электродуговая сварка. В заводских условиях применяется автоматическая и полуавтоматическая сварка под флюсом.

Независимо от способа сварки соединяемые концы труб и деталей перед сваркой должны быть очищены от загрязнений, ржавчины…. На ширину 10-15 мм от кромки. Сварку выполняют встык и внахлест (см. рис.).

Сварные швы трубопроводов, все без исключения, выполняются усиленными, то есть имеют валик толщиной 2 мм.

По месту расположения сварные швы бывают вертикальные, горизонтальные и потолочные.

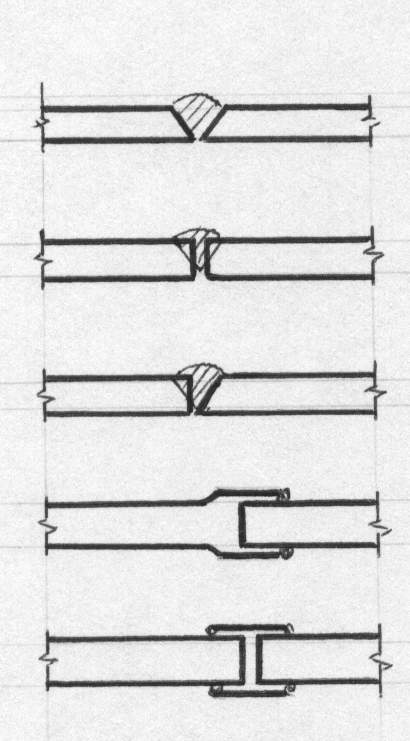

– У-обрезный (встык);

– бесскосный (встык);

– У-образный односторонний (встык);

– в стаканчик (внахлест);

– в раструб (внахлест).

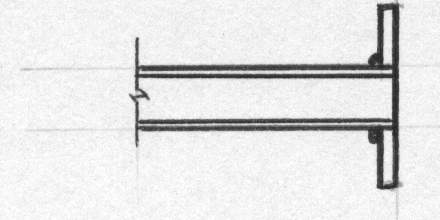

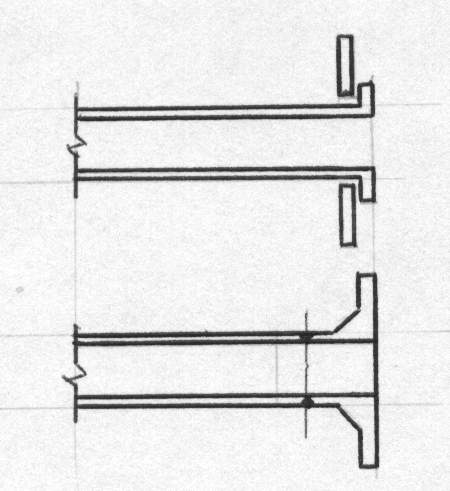

Фланцевые соединения стальных труб широко применяются для присоединения арматуры, компенсаторов и распределительных гребенок. Соединение разъемное.

Виды фланцев:

– сварной фланец;

– фланец с приварным кольцом (обеспечивает

возможность поворота фланцев);

– литые фланцы.

Плоскость фланца должна быть строго перпендикулярна оси трубы – иначе образуется неплотное соединение.

Для обеспечения герметичности укладываются прокладки: термостойкая резина, тряпичный картон, пропитанный в натуральной олифе – до температуры 130°С, при температуре теплоносителя до 150˚С применяют паронит.

Последовательность установки задвижки:

фланцы "на сухо" (без сварки) устанавливают на концы труб;

устанавливается задвижка, фланцы стягивают 2-3 болтами каждый;

производится прихватка (наложение коротких сварных швов) фланцев к трубам;

задвижка снимается, а фланцы обвариваются;

устанавливается задвижка, прокладки, болты стягиваются методом крестообразного обхода.

Соединение на клею осуществляется с помощью муфт без резьбы. В качестве клея используются эпоксидные композиции. Перед склеиванием поверхности зачищаются и обезжириваются. Затем на обе поверхности наносится клей и без поворота производится соединение элементов. До набора прочности эпоксидным клеем соединение должно находиться в состоянии покоя.