- •30 Введение

- •1.2 Дефекты, возникающие в контролируемых зонах объекта

- •1.3 Обоснование выбора метода контроля

- •1.4 Анализ литературных источников с целью выбора способа контроля. Выводы

- •2.2 Компоновка оборудования для контроля.

- •2.3 Расчет электромагнита намагничивающего устройства

- •2.4 Разработка оборудования для контроля. Описание устройств и принципа их действия.

- •4 Выбор рода тока

- •9 Осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов.

- •12 Удаление остатков суспензии

- •Список литературы

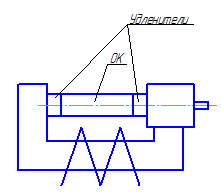

2.4 Разработка оборудования для контроля. Описание устройств и принципа их действия.

Разработанное устройство представлено на чертеже ЭМК 87.00.00.000 СБ. Его основу составляет намагничивающее устройство, в качестве которого используется П–образный электромагнит (4), закрепленный на жестком основании, пневмоцилиндр (2) крепится к опоре болтами (15) и шайбами(18). Сама опора крепится к электромагниту болтами (14) и шайбами (17), для устойчивости опоры используем ребро жесткости (10) которое крепиться болтами (13, 14) и шайбами (17).

Для намагничивания объекта контроля (5) крепится через удлинители (11), с одной стороны он крепиться через опору (8) которая крепиться к электромагниту через три отверстия болтами (12) и шайбами (16). С другой стороны крепится к бруску в котором есть отверстие для удлинителя. Для фиксации объекта контроля используется пневмоцилиндр, который перемещает брусок с удлинителем для фиксации объекта контроля. На катушке (6) расположена ванночка (1) для полива суспензией объекта контроля, и для слива суспензии есть два технологических отверстия.

Устройство содержит электромагнит, ванночку, сердечник, пневмоцилиндр, удлинители, ребро жесткости, опору, шарики латунные.

Устройство работает следующим образом: вначале с поверхности объекта контроля удаляют различные загрязнения, нагар, продукты коррозии, остатки окалины и т.д. Для удаления загрязнений из отверстий, пазов, полостей применяют хлопчатобумажную неворсистую ветошь и растворители. Чтобы удалить загрязнения с ответственных и прецизионных деталей используют волосяные щетки, деревянные и пластмассовые скребки, растворители (бензин, ацетон и др.). Нельзя применять для очистки металлические предметы (отвертки, щетки и т.п.) вследствие возможности нанесения царапин на поверхности детали. Царапины затрудняют расшифровку индикаторных рисунков из-за скопления над ними магнитного порошка. Лакокрасочные покрытии толщиной более 0,03 мм удаляют смывками СД-1, АФТ-1 и др., а также пескоструйной обработкой, если она допускается технологией ремонта. Для выявления дефектов будет использоваться суспензия на основе керосина, масла, их смеси и других органических растворителей или сухой магнитный порошок, то предварительно необходимо удалить влагу с поверхности объекта. С этой целью деталь обдувают струей сухого воздуха, а небольшие увлажненные участки протирают сухой неворсистой ветошью. От ворсистой ветоши на детали остаются отдельные ворсинки, на которых задерживаются частицы магнитного порошка при стекании суспензии. Это приводит к образованию мнимых дефектов [1]. После проводим намагничивание объекта контроля при помощи электромагнита. Объект контроля фиксируется при помощи удлинителей с одной стороны закрепленной через опору, а с другой стороны пневмоцилиндром. В это время осуществляется равномерный полив вала магнитной суспензией (магнитная черная паста ЧВ-1, ТУ 6-09-1823-80, магнитная красная паста КВ-1, ТУ 6-09-1823-80 или магнитно-люминесцентый порошок Люмаглор-5, ТУ 6-09-5296-86) [6]. После завершения намагничивания производится анализ изображений дефектов, полученных при помощи магнитного порошка. Далее делается заключение о наличии или отсутствии дефектов. Затем объект контроля очищается, от остатков магнитной суспензии. Способ удаления остатков зависит от дисперсионной среды, на которой приготовлена суспензия, а также назначения и особенностей эксплуатации объекта после контроля. Так, керосиновая суспензия с детали может быть удалена промывкой бензином. Если контролю предшествовало нанесение контрастной краски и использовали керосиномасляную суспензию, то применяют ацетон. Водная суспензия может быть удалена струей воды с последующим промоканием ветошью и просушкой горячим воздухом. С некоторых объектов остатки магнитной суспензии (включая и керосиномасляную) удаляют протиркой ветошью и просушкой воздухом. В случае применения имеющих защитные покрытия(хром, кадмий, кадмий+оксидный фосфат), объект контроля должен быть промыт водой и просушен горячим воздухом не позднее, чем через шесть часов после контроля [1]. Размагничивание объекта производится с помощью демагнитизаторов либо непосредственно в дефектоскопе переменным магнитным полем с убывающей до нуля амплитудой. Максимальная амплитуда размагничивающего поля должна быть не менее максимальной напряженности намагничивающего поля. Количество циклов – не менее 40. Качество размагничивания объекта проверяем с помощью измерительных приборов ФП-1, ПКФ-1, и др. Показатель размагниченности К не должен превышать, как правило, трех:

![]()

(3.4.1)

где Св – поправочный коэффициент, если деталь в процессе измерений располагалась вертикально;

![]() – отклонение

стрелки измерителя напряженности

магнитного поля при первом измерении,

когда преобразователь располагается

у конца детали;

– отклонение

стрелки измерителя напряженности

магнитного поля при первом измерении,

когда преобразователь располагается

у конца детали;

![]() – то же, после

поворота детали вместе с преобразователем

на 1800

вокруг малой оси детали.

– то же, после

поворота детали вместе с преобразователем

на 1800

вокруг малой оси детали.

При определении коэффициента размагниченности деталь располагают вертикально, а если это условие выполнить трудно, то горизонтально с севера на юг. В последнем случае в приведенной выше формуле вместо коэффициента Св используют Сг [3].

3 Разработка методики контроля

1 Подготовка объекта к контролю.

Подготовка объекта к контролю должна включать подготовку объекта к операциям контроля; проверку работоспособности дефектоскопов; проверку качества дефектоскопических материалов.

При подготовке с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости следы лакокрасочных покрытий. Чтобы удалить загрязнения с ответственных и прецизионных деталей используют волосяные щетки, деревянные и пластмассовые скребки, растворители (бензин, ацетон и др.). Нельзя применять для очистки металлические предметы (отвертки, щетки и т.п.) вследствие возможности нанесения царапин на поверхности детали. Царапины затрудняют расшифровку индикаторных рисунков из-за скопления над ними магнитного порошка. Лакокрасочные покрытии толщиной более 0,03 мм удаляют смывками СД-1, АФТ-1 и др., а также пескоструйной обработкой, если она допускается технологией ремонта. Проверку работоспособности дефектоскопов и качества дефектоскопических материалов осуществляют при помощи стандартных образцов предприятий, специально изготовленных или отобранных из числа забракованных изделий с дефектами, размеры которых соответствуют принятому уровню чувствительности.[1]

2 Выбор способа магнитопорошкового контроля

Мы определили ранее, что для контроля будем использовать способ приложенного поля.

3 Намагничивание объекта контроля.

Так как мы знаем, что дефекты ориентированы поперечно и деталь имеет простую форму, то наиболее простым для реализации будет полюсное намагничивание при помощи электромагнита и объект закрепляется через удлинители. Для того, чтобы полностью намагнитить объект и обнаружение дефектов на краях изделия.

Рисунок 10 – Полюсное намагничивание при помощи электромагнита

Для выбора способов намагничивания нужно знать направление распространения дефектов в объекте. В задании сказано, что ориентация дефектов неизвестна. Известно, что наибольшая чувствительность достигается, когда угол между вектором напряженности магнитного поля и направлением распространения дефектов был близок к 90о [4].