- •30 Введение

- •1.2 Дефекты, возникающие в контролируемых зонах объекта

- •1.3 Обоснование выбора метода контроля

- •1.4 Анализ литературных источников с целью выбора способа контроля. Выводы

- •2.2 Компоновка оборудования для контроля.

- •2.3 Расчет электромагнита намагничивающего устройства

- •2.4 Разработка оборудования для контроля. Описание устройств и принципа их действия.

- •4 Выбор рода тока

- •9 Осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов.

- •12 Удаление остатков суспензии

- •Список литературы

2.2 Компоновка оборудования для контроля.

Целесообразно в качестве намагничивающего устройства использовать электромагнит с П-образным сердечником, содержащий подвижный полюс, приводимый в движение пневмоцилиндром. Рационально стабилизировать зазор между неподвижным и подвижным полюсом с помощью латунных шариков, помещенных в углубления, выполненные в неподвижном полюсе. Для увеличения обнаружения дефектов у концов детали предпочтительно предусмотреть применение в конструкции удлинители. Рационально также в межполюсном пространстве электромагнита установить ванночку для стока суспензии. Основным устройством является электромагнит, на основе этого делается расчет электромагнита намагничивающего устройства.

2.3 Расчет электромагнита намагничивающего устройства

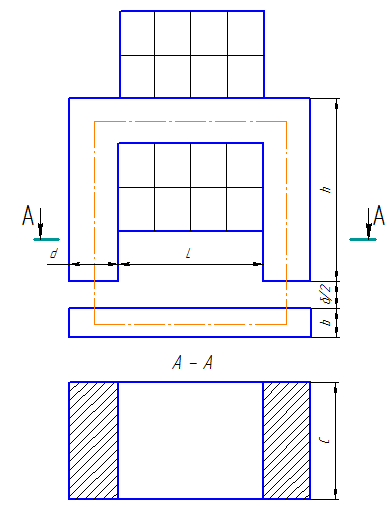

Схема намагничивающего устройства представлена ниже:

Рисунок 3 – Расчетная схема электромагнита

Целью расчета является определение намагничивающей силы (IW) устройства для создания в изделии необходимой индукции.

Из рекомендаций [4], толщина полюсов намагничивающего устройства должна быть в 2-3 раза больше толщины намагничиваемого изделия. Если же толщина изделия 25 мм, то толщина полюсов - 50 мм. Остальные размеры намагничивающего устройства выбирают конструктивно, исходя из существующих разработок. Например расстояние L между полюсами электромагнита- не менее 70 мм, высота h - не менее 100 мм, С – от 150 до 250 мм. Зададимся значениями из вышесказанного для расчета нашего устройства приведены в таблице 1:

Таблица 1 – Исходные данные

d, мм |

L, мм |

h, мм |

C, мм |

|

b, мм |

50 |

200 |

100 |

150 |

1 |

25 |

Из закона Кирхгофа следует:

![]() ,

(2.3.1)

,

(2.3.1)

где

![]() -

падение магнитного напряжения на участке

магнитной цепи

-

падение магнитного напряжения на участке

магнитной цепи

![]() .

.

Рассматриваем

сумму падений магнитных напряжений в

изделии

![]() в зазорах

в зазорах

![]() ,

в магнитопроводе

,

в магнитопроводе

![]() :

:

![]() ,

(2.3.2)

,

(2.3.2)

Таким образом, после того, как подставлены данные, система принимает вид:

![]() (2.3.3)

(2.3.3)

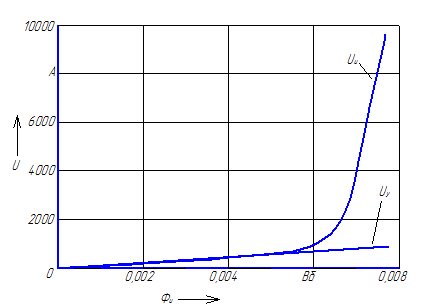

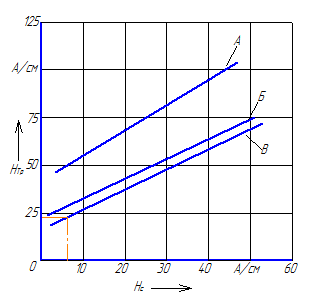

Строим кривую

намагничивания материала изделия. С

помощью выражения (2.3.3) и значения

![]() и

и

![]() ,

взятых с кривой намагничивания, строим

зависимость

,

взятых с кривой намагничивания, строим

зависимость

![]() ,

а затем зависимость

,

а затем зависимость

![]() в той же системе координат.

в той же системе координат.

![]() ,

(2.3.4)

,

(2.3.4)

где

![]() -

напряженность поля в зазоре;

-

напряженность поля в зазоре;

- толщина суммарного зазора;

![]() (2.3.5)

(2.3.5)

С учётом выбранных параметров и выражений (2.3.4), (2.3.5) получаем зависимость :

Рисунок 4 – Зависимость магнитных напряжений в зазоре и в изделии от магнитного потока в изделии

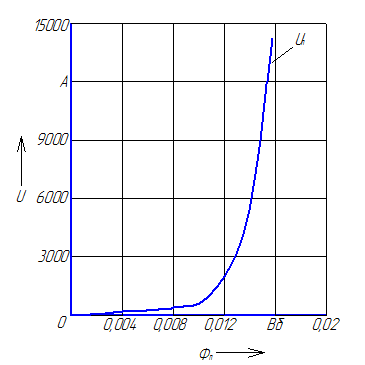

Затем на отдельном

графике строится кривая падения

магнитного напряжения в магнитопроводе

в зависимости от протекающего в нем

потока

![]() .

.

![]() (2.3.6)

(2.3.6)

С учётом выбранных параметров система (2.3.6) принимает вид:

![]() (2.3.7)

(2.3.7)

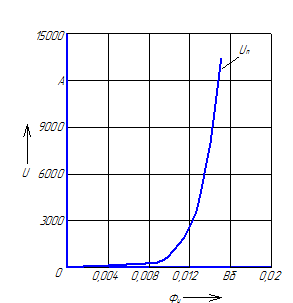

Рисунок 5 – Зависимость магнитного напряжения в магнитопроводе от потока в нем

Чтобы

пересчитать

![]() в зависимости от

в зависимости от

![]() ,

запишем уравнение Кирхгофа для точки

М эквивалентной электрической схемы

(схема представлена на чертеже).

,

запишем уравнение Кирхгофа для точки

М эквивалентной электрической схемы

(схема представлена на чертеже).

![]() ,

(2.3.8)

,

(2.3.8)

где F – магнитный поток рассеяния, шунтирующий изделие и переходный участок.

Так как отношение

потоков

![]() и F

обратно пропорционально магнитным

сопротивлениям

и F

обратно пропорционально магнитным

сопротивлениям

![]() и

и

![]() ,

то:

,

то:

![]() ;

;

![]() , (2.3.9)

, (2.3.9)

где - магнитное сопротивление потока рассеяния между полюсами электромагнита.

![]() ,

(2.3.10)

,

(2.3.10)

где

![]() – проводимость участка между параллельными

призмами (полюсами намагничивающего

устройства).

– проводимость участка между параллельными

призмами (полюсами намагничивающего

устройства).

![]() ,

(2.3.11)

,

(2.3.11)

где

![]() ;

(2.3.12)

;

(2.3.12)

![]() (2.3.13)

(2.3.13)

![]() (2.3.14)

(2.3.14)

Подставим значения из формул (2.3.12),(2.3.13),(2.3.14) в (2.3.11) получим:

![]()

![]()

Из (12) и (13):

(2.3.15)

(2.3.15)

где получаем из (2.3.9) и (2.3.10):

![]()

![]() -

тоже

постоянно;

(2.3.16)

-

тоже

постоянно;

(2.3.16)

где

![]()

![]()

![]() ;

(2.3.17)

;

(2.3.17)

здесь

![]() -

длина средней линии в изделии;

-

длина средней линии в изделии;

![]() и

и

![]() -соответствуют

оптимальному режиму намагничивания.

-соответствуют

оптимальному режиму намагничивания.

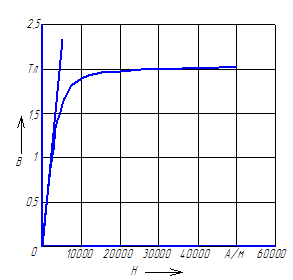

Для определения оптимального режима намагничивания воспользуемся графиком для определения требуемой напряженности магнитного поля при контроле способом приложенного поля (рисунок 6). Значение коэрцитивной силы для материала объекта контроля (сталь 45 в состоянии поставки) можно найти в справочнике [5].

Оно составляет 640 А/м. По заданию минимальная ширина раскрытия дефекта составляет 25 мкм. Это соответствует условному уровню чувствительности В. Из точки Нс на графике восстанавливаем перпендикуляр до пересечения с прямой, соответствующей условному уровню чувствительности В. Эта точка соответствует значению Нтр=22 А/см.

Рисунок 6 –

Определение Нтр

при контроле способом приложенного

поля

Чтобы найти оптимальное значение индукции, нужно воспользоваться графиком кривой намагниченности материала объекта контроля (рисунок 7).

Рисунок 7 – Кривая намагничивания для стали 45 в состоянии поставки

Из точки Н=2200 А/м, соответствующей оптимальному значению напряженности, восстанавливаем перпендикуляр до пересечения с кривой. Эта точка соответствует значению индукции, равной 1,35 Тл.

Таким образом, подставляя значения в формулу (2.3.17), получим:

![]()

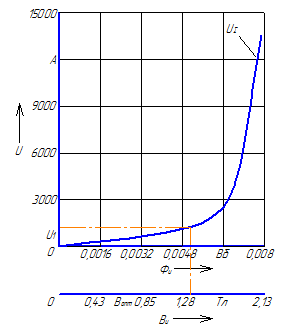

Путем пересчета

с использованием формулы (2.3.15) из

последнего графика получают зависимость

![]() :

:

Рисунок 8 – Зависимость магнитного напряжения в магнитопроводе от магнитного потока в изделии

Затем суммируя

![]() получают зависимость

получают зависимость

![]() .

Зная сечение изделия, строят вторую

ось

.

Зная сечение изделия, строят вторую

ось![]() ,

т.е. аналогичную зависимость

,

т.е. аналогичную зависимость

![]() ,

где

,

где

![]() :

:

Рисунок 9 – Зависимость суммарного магнитного напряжения в магнитопроводе от магнитного потока и индукции в изделии

По известному

значению оптимальной индукции

![]() в контролируемом сечении определяют

в контролируемом сечении определяют

![]() . Затем с учетом коэффициента заполнения

Кз

=0.4 и площади S

окна, занимаемого витками катушки, в

сечении, перпендикулярном осям витков

определяют число витков обмоточного

провода, задаваясь различными его

диаметрами (d=1,2,3

мм):

. Затем с учетом коэффициента заполнения

Кз

=0.4 и площади S

окна, занимаемого витками катушки, в

сечении, перпендикулярном осям витков

определяют число витков обмоточного

провода, задаваясь различными его

диаметрами (d=1,2,3

мм):

,

(2.3.18)

,

(2.3.18)

где

![]() -коэффициент

заполнения окна,

-коэффициент

заполнения окна,

d- диаметр провода,

S![]() – площадь окна, занимаемого всеми

витками катушки, равна приблизительно

80% от площади сердечника и определяется

как:

– площадь окна, занимаемого всеми

витками катушки, равна приблизительно

80% от площади сердечника и определяется

как:

![]()

Таким образом:

![]() витков,

витков,

![]() витков,

витков,

![]() витка.

витка.

Определяем величину тока в катушке по известным намагничивающей силе и числу витков:

![]() ,

(2.3.19)

,

(2.3.19)

где U1 – оптимальное значение намагничивающей силы,

W – число витков.

Значения токов в катушке для разных диаметров провода получились:

I1=2.095 A; I2=8.38 A; I3=18.855 A.

Определяем электрическое сопротивление обмотки:

,

(2.3.20)

,

(2.3.20)

где

![]()

Получим значения:

R1=153.07 Ом, R2=9.567 Ом, R3=1,89 Ом.

Теперь определим потребляемую мощность:

![]() (2.3.21)

(2.3.21)

Мощность получилась для всех трех случаев одинаковой и составила 671,869 Вт .

Таким образом, можно сделать вывод, что потребляемые мощности не зависят от диаметра провода. Диаметр провода выбирают исходя из приемлемого числа витков катушки. Выберем число витков катушки –1000, следовательно диаметр – 2 мм.