- •30 Введение

- •1.2 Дефекты, возникающие в контролируемых зонах объекта

- •1.3 Обоснование выбора метода контроля

- •1.4 Анализ литературных источников с целью выбора способа контроля. Выводы

- •2.2 Компоновка оборудования для контроля.

- •2.3 Расчет электромагнита намагничивающего устройства

- •2.4 Разработка оборудования для контроля. Описание устройств и принципа их действия.

- •4 Выбор рода тока

- •9 Осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов.

- •12 Удаление остатков суспензии

- •Список литературы

1.4 Анализ литературных источников с целью выбора способа контроля. Выводы

Известно два способа магнитопорошкового контроля: способ остаточной намагниченности (СОН) и способ приложенного поля (СПП).

При применении СОН объект контроля предварительно намагничивают (4…5)с, а затем, после снятия намагничивающего поля, на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными операциями должен быть не более часа. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии [1].

При СПП нанесение суспензии на объект контроля производят во время действия на него магнитного поля. Выключение намагничивающего тока осуществляют после стекания основной массы суспензии. Осмотр детали проводится после отключения магнитного поля, т.е. при СПП индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания объекта контроля.

В ряде случаев при СПП, преимущественно при контроле объектов с применением продольного намагничивания, рекомендуется предварительное нанесение на контролируемую деталь магнитной суспензии. При этом намагничивание начинают еще до того, как суспензия успела стечь. Например, погружают деталь в ванну с магнитной суспензией, затем помещают ее в магнитное поле соленоида, а после отключения поля деталь извлекают из соленоида и осматривают. Если ориентация дефектов не известна, то объект контроля намагничивают в двух взаимно-перпендикулярных направлениях. При одном из них Hтр необходимо увеличить в 1,4 раз.[3]

При выборе способа магнитопорошкового контроля нужно руководствоваться следующим. Контроль в приложенном поле позволяет достичь, как правило, более высокой чувствительности (за исключением случаев контроля деталей с выраженной текстурой, когда порошок осаждается по волокнам металла, а также с грубой обработкой поверхности). Способ контроля на остаточной намагниченности более прост в осуществлении: возможность установки детали в любое требуемое положение; возможность нанесения суспензии как путем полива, так и путем погружения в ванну с суспензией; простоту расшифровки результатов контроля (в меньшей степени порошок оседает по рискам, наклепу, местам грубой поверхности и т. д.); меньшая вероятность прижога деталей. Поэтому в равных условиях предпочтение следует отдавать способу остаточной намагниченности.

СОН применяют при контроле объектов из магнитотвердых материалов с коэрцитивной силой Нc 1000 А/м, с остаточной индукцией 0,5 Тл и более при условии, что он может обеспечить требуемый уровень чувствительности, и если при этом толщина немагнитного покрытия не превышает 30 мкм (для авиационных деталей - 20 мкм). Возможность достижения требуемого условного уровня чувствительности определяется по кривым (рисунок 2.1). Для этого из точек осей, соответствующих Нс и Вr материала контролируемого объекта, восстанавливают перпендикуляры. Если точка пересечения перпендикуляров лежит на кривой или выше кривой требуемого условного уровня чувствительности, то требуемый уровень чувствительности достижим.

Рисунок 2.1 – Определение способа контроля

Таким образом, контроль СОН следует производить при одновременном выполнении перечисленных выше условий.

В данной курсовой работе целесообразно применить способ приложенного поля, т.к. он обеспечивает более высокую чувствительность. К тому же при использовании способа приложенного поля можно значительно уменьшить время, необходимое для контроля одного объекта, т.к. индикация рисунка дефектов появляются еще в процессе намагничивания.

В исходных данных к курсовой работе сказано, что программа контроля составляет 15000 штук/год. Таким образом, при контроле СПП имеется возможность автоматизации контроля.

2 Разработка оборудования для контроля

2.1 Анализ литературных источников с целью разработки или модернизации оборудования для контроля

В практике магнитного контроля получили применение следующие типы намагничивающих устройств:

Устройство для дефектоскопии цилиндрических изделий. Используется в любых отраслях машиностроения, например, для дефектоскопии труб, втулок, цилиндрических стержней и ферромагнитных изделий. Устройство содержит корпус, узел транспортирования с приводными роликами и преобразователь дефектоскопа, отличающееся тем, что, с целью повышения надежности, преобразователь установлен в корпусе неподвижно, а устройство снабжено втулками по числу приводных роликов, выполненных так, что ось отверстия каждой втулки расположена под углом к ее торцу, тремя осями, установленными параллельно между собой и направлению перемещения изделий. Ролики установлены на осях с помощью втулок рядами в плоскостях, перпендикулярных осям, а ролики, расположенные на одной из осей, выполнены в виде жестких концентрических колец с упругой прокладкой между ними.[1]

Установка для магнитной дефектоскопии изделий типа гильз. Используется для обнаружения локальных дефектов с применением магнитных суспензий.

В процессе контроля изделие поступает на барабан роторного типа, где в полость изделия вводятся подвижные электроды, и осуществляется намагничивание изделия и погружение в ванну с суспензией. Затем изделие поступает с помощью барабана в зону визуального контроля, подвижные электроды посредством пружин и копиров выводятся из изделия, и осуществляется контроль изделия.

Установка позволяет контролировать торцы изделий. Транспортирование детали и одновременный контроль сокращают вспомогательное время, а значит, повышается производительность труда. Применение подпружиненного сферического упора позволяет контакту плотно без перекосов прижиматься к торцу стержня, тем самым снижаются потери тока при намагничивании, значит, повышается надежность установки.

При контроле магнитопорошковым методом применяют стационарные, передвижные и переносные дефектоскопы по ГОСТ 26697–85. В зависимости от назначения дефектоскопа необходимы следующие устройства:

-блок питания;

-устройства для намагничивания объектов контроля;

-устройства для освещения контролируемой поверхности ;

-измерители напряженности магнитного поля;

-устройства для нанесения дефектоскопического материала

-измерители концентрации магнитного порошка в суспензии;

-контрольные образцы и другие средства метрологической поверки;

-устройства для размагничивания объектов контроля, магнитных суспензий;

-лупы, эндоскопы, микроскоп типа МБС-2;

-измерители освещенности.

Основными узлами разрабатываемого в данной курсовой работе устройства, будет намагничивающее устройство, устройство для нанесения магнитного порошка, ванночка. [1]

Способ контроля без извлечения деталей из суспензии для осмотра.

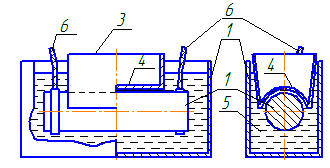

Этот способ рекомендуется применять для обнаружения шлифовочных трещин под слоем хрома толщиной 0,15-0,20 мм и для изучения макроструктуры плоских и цилиндрических поверхностей проверяемых деталей диаметром более 20-30 мм. Способ контроля без извлечения деталей из суспензии для осмотра состоит в следующем. Через деталь 2 (рисунок 2.2), погруженную в ванну 1 с магнитной суспензией 5, по токопроводящим шинам 6 пропускают ток I=(10-16)D, где D – диаметр детали, мм. При этом происходит осаждение порошка над дефектами. Контролируемую поверхность детали осматривают, не извлекая ее из ванны. Однако осматривать деталь через толстый слой суспензии невозможно. Для осмотра детали, находящейся на большой глубине в суспензии, необходимо применять экран 3 с прозрачным дном 4, профилированным по форме детали. После установки экрана на деталь необходимо стенкам экрана сообщить колебательные движения. Это можно сделать закрепляя на корпусе экрана маломощное реле, питаемое переменным током(50 Гц) соответствующего напряжения. Вибрация стенок способствует более быстрому накоплению частиц над трещинами.

Рисунок 2.2 – Схема контроля детали с осмотром ее под слоем жидкости

Перемещение экрана по детали до окончания осмотра не допускается, т.к. даже при небольшом смещении экрана происходит «смазывание» порошка, накопившегося над трещинами. Для проведения контроля рекомендуется суспензия следующего состава: 70% масла МК-8 (или трансформаторного) и 30% керосина, 5-7 г магнитного порошка (ТУ 6-14-1009-74) 1 л керосино-масленой смеси. После приготовления суспензии из нее удаляют крупные частицы путем отстоя. Способ контроля деталей с осмотром под слоем жидкости обеспечивает более высокую чувствительность, чем обычный способ магнитной суспензии. Это объясняется: незначительной кинетической энергией очень мелких цепочек из ферромагнитных частиц порошка вследствие их медленного оседания в вязкой дисперсионной среде; на частицы действует также Архимедова сила, что делает частицы «легче», следовательно, сила трения уменьшается, а относительная роль магнитной силы возрастает; отсутствием смазывающего действия жидкости суспензии (т.к. при контроле суспензия неподвижна относительно контролируемой поверхности) и сил поверхностного натяжения. Следует отметить, что чувствительность способа значительно уменьшается, если суспензия намагнитится в процессе контроля. Поэтому требуется периодическое размагничивание суспензии. Способ эффективен для деталей с чистотой обработки поверхности не ниже 7. Этот способ требует больше времени, чем обычный способ осмотра.[5]