- •30 Введение

- •1.2 Дефекты, возникающие в контролируемых зонах объекта

- •1.3 Обоснование выбора метода контроля

- •1.4 Анализ литературных источников с целью выбора способа контроля. Выводы

- •2.2 Компоновка оборудования для контроля.

- •2.3 Расчет электромагнита намагничивающего устройства

- •2.4 Разработка оборудования для контроля. Описание устройств и принципа их действия.

- •4 Выбор рода тока

- •9 Осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов.

- •12 Удаление остатков суспензии

- •Список литературы

30 Введение

Объективные особенности продукции, которые могут проявляться при ее создании, эксплуатации или потреблении определяются как свойства продукции. Совокупность свойств обуславливает ее пригодность, удовлетворяющую, определенным требованиям в соответствии с ее, назначением называют качеством. Для качественной оценки свойств продукции осуществляют информационный процесс в виде контроля.

Контроль – это процесс, устанавливающий соответствие между состоянием продукции и наперед заданной нормой, путем получения текущих значений физических величин, сравнивая их с заданными, формирования и выдачи суждений о результатах.

Важной разновидностью контроля является неразрушающий контроль. Неразрушающий контроль должен обеспечивать качество, надежность и безопасность эксплуатации огромного числа самых разных технических объектов. Это возможно только при условии надежности контроля, что обеспечивается не только техническими средствами, но прежде всего и человеком-оператором, а также организацией процесса контроля.

В современных условиях стремительного научно-технического прогресса роль неразрушающего контроля значительно возросла. Целью курсовой работы является укрепление навыков самостоятельного применения в исследованиях и расчетах знаний по электромагнитному контролю, полученных при изучении теоретического курса.

Магнитный вид неразрушающего контроля применяют в основном для контроля изделий из ферромагнитных материалов, т.е. из материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля. Операция намагничивания (помещения изделия в магнитное поле) при этом виде контроля является обязательной. Съем информации может быть осуществлен с полного сечения образца (изделия) либо с его поверхности.

С помощью магнитных методов могут быть выявлены закалочные и шлифовочные трещины, волосовины, закаты, усталостные трещины и другие поверхностные дефекты шириной раскрытия несколько микрометров.

Магнитопорошковый метод – один из самых распространенных методов неразрушающего контроля стальных деталей. Он нашел широкое применение в авиации, железнодорожном транспорте, химическом машиностроении, при контроле крупногабаритных конструкций, в автомобильной и во многих других отраслях промышленности. Масштабность проведения магнитопорошкового метода объясняется высокой чувствительностью и наглядностью результатов контроля, возможностью обнаруживать как поверхностные, так и подповерхностные дефекты. При правильной технологии контроля деталей этим методом обнаруживаются трещины усталости и другие несплошности на начальной стадии их появления, когда обнаружить их без специальных средств невозможно. Этим методом могут быть обнаружены поверхностные микротрещины раскрытием 1 мкм и более, глубиной от 10 мкм и более.

1 Общая часть

1.1 Характеристика объекта контроля. Постановка задачи проектирования

В данной курсовой работе необходимо разработать устройство и методику контроля вала на наличие разноориентированных дефектов.

Исходными данными являются:

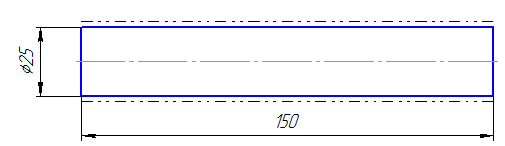

Эскиз объекта контроля:

Рисунок 1- Эскиз объекта контоля

Контролю подлежит цилиндрическая поверхность, имеющая немагнитное покрытие толщиной 15 мкм. Минимальное раскрытие недопустимых дефектов – 25 мкм. Программа – 15000 штук/год. Материал – сталь 45 в состоянии поставки.

В качестве объекта контроля выступает вал, который выполнен из стали 45 в состоянии поставки. Контролю подлежит вал на наличие разноориентированных трещин. Недопустимыми являются трещины с минимальным раскрытием 25 мкм.

Необходимо разработать установку для проведения контроля и методику контроля. Устройство должно обеспечивать минимальную трудоемкость и высокую достоверность контроля.