- •Технологические методы обработки металлов давлением

- •1. Сущность обработки металлов давлением (омд).

- •2. Виды обработки металлов давлением.

- •3. Прокатное производство.

- •Продукция прокатного производства.

- •Инструмент и оборудование для прокатки.

- •Технология производства основных видов проката.

- •4. Ковка.

- •Оборудование для ковки.

- •5. Горячая объёмная штамповка.

- •Оборудование для горячей объёмной штамповки.

- •Ротационные способы изготовления поковок.

- •6. Холодная штамповка

- •7. Методы производства машиностроительных профилей.

- •Технологические методы получения изделий из порошковых материалов

Инструмент и оборудование для прокатки.

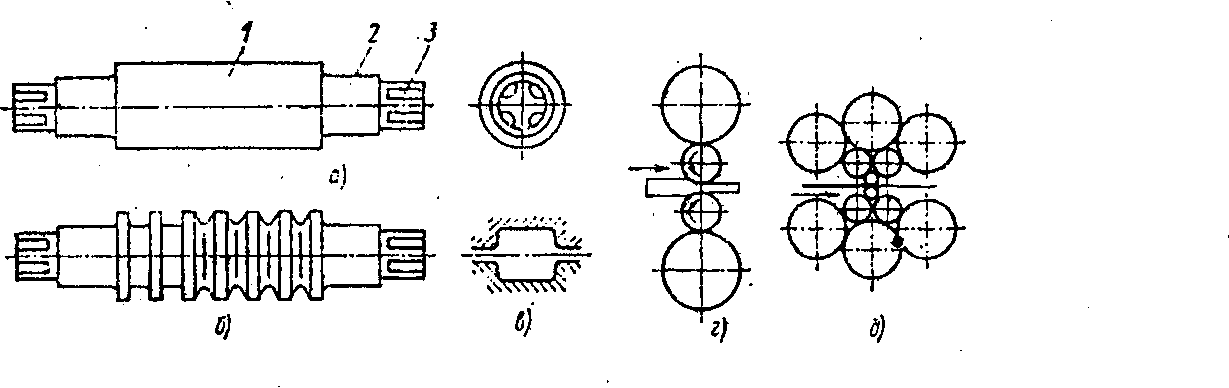

Инструментов для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемые для прокатки листов, лент и т.п., ступенчатыми, например, для прокатки полосовой стали, и ручьевыми для получения сортового проката. Ручьём называют вырез на боковой поверхности валка, а совокупность двух ручьёв образует калибр рис. 12.9.

Комплект прокатных валков со станиной называю рабочей клетью. Рабочие клети по числу и расположению валков могут быть двухвалковые, четырёхвалковые и многовалковые, у которых также два валка рабочих, остальные – опорные. Использования опорных валков позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижается усилия деформирования.

Прокатные станы могут быть одноклетьевые и многоклетьевые.

Рис. 9. Инструмент для прокатки:

а) – гладкий валок; б) – ручьевой валок; в) – калибр; г) – расположение валков в четырёхвалковой клети; д) – то же в 12-валковой клети.

По назначению прокатные станы подразделяют на станы:

для производства полупродукта;

станы для выпуска готового продукта.

К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения (блюминги, дающие заготовку для сортового проката, и слябинги, дающие заготовку для листового проката) и заготовочные для получения полупродукта более мелкого сечения.

Ко второй группе относят сортовые, листовые, трубные и специальные станы.

Размер блюмингов, слябингов, заготовочных и сортовых станов характеризуются диаметром бочки валков (например: блюминг 1500; сортовой стан350); размер сортовых станов – длиной бочки (например: стан 3600), а размер трубопрокатных станов – наружным диаметром прокатываемых труб.

Рис.10. Прокатный стан (блюминг) дающий заготовку для сортового проката

Технология производства основных видов проката.

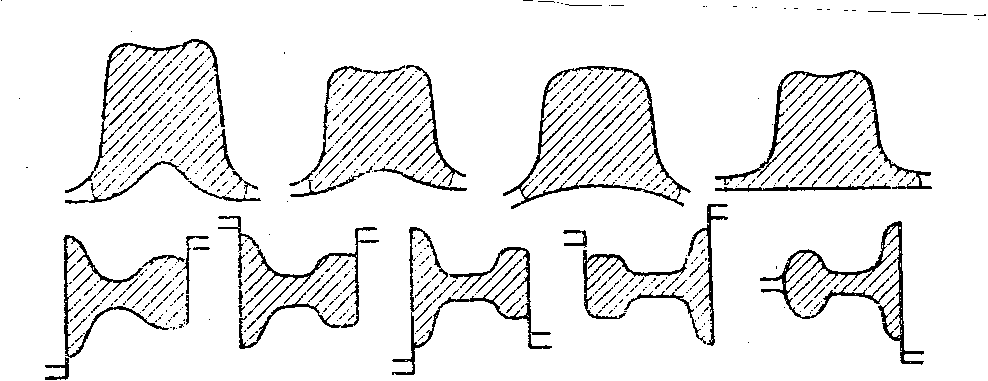

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного сечения, называемые блюмами. Затем блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на крупносортные станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. В качестве примера на рис.11 показана система из девяти калибров для получения рельсов.

Рис.11. Калибры для прокатки рельсов

Число калибров может быть различным. Чем больше разность в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем больше число калибров требуется для его получения.

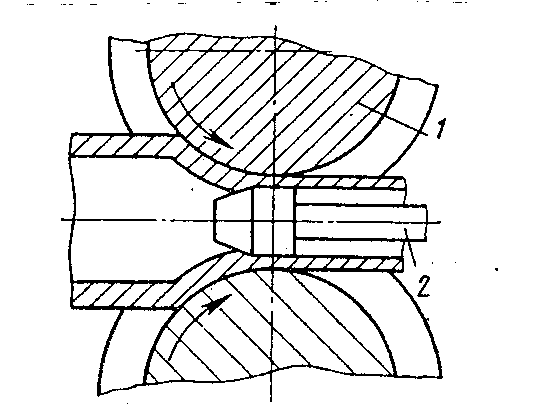

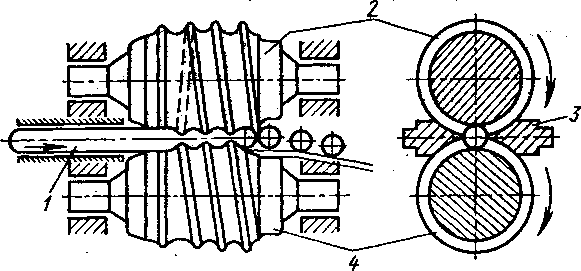

При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слиткеили круглой заготовке. Эту операцию выполняют в горячем состояниина прошивных станах. Последующую прокатку прошитой заготовки в трубу требуемых диаметров и толщины стенки производят на раскатных станах. Например, при наиболее распространённом методе трубу прокатывают на короткой оправке 2 в так называемом автоматическом двухвалковом стане, рис.12.

Рис.12. Схема прокатки труб на автоматическом стане

Валки 1 образуют последовательно расположенные круглые калибры, зазор между закреплённой на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы.

Рис.13. Агрегат с непрерывным станом для прокатки труб

Сварные трубы изготовляют из плоской заготовки – ленты (называемой штрипсом) или из листов, ширина которых соответстует длине (или половине длины) окружности трубы. Процесс изотовления сварной трубы включает следующие основные операции: формовка плоской заготовки в трубу (рис.14.); сварка кромок; уменьшение (редуцирование) диаметра полученой трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопоротивлением и дуговую под слоем флюса.

Рис. 14. Последовательность процесса свёртывания полосы в трубу в шести клетях непрерывного стана.

Процессы получения специальных видов проката отличаются большим разнообразием. Особенно большое значение имеет прокатка периодических профилей, которые применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку. Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, о и заготовки шаров и сверических роликов подшипников качения (рис.15.).

Рис. 15. Схема прокатки шаров в стане поперечно-винтовой прокатки

Валки 2 и 4 вращаются в одну и туже сторону. Ручьи валков соответствующей формы сделаны по винтовой линии. Заготовка 1 при прокатке получает вращательное и поступательное движения; от вылета из валков она предохраняется центрирующими упорами 3.