- •Технологические методы обработки металлов давлением

- •1. Сущность обработки металлов давлением (омд).

- •2. Виды обработки металлов давлением.

- •3. Прокатное производство.

- •Продукция прокатного производства.

- •Инструмент и оборудование для прокатки.

- •Технология производства основных видов проката.

- •4. Ковка.

- •Оборудование для ковки.

- •5. Горячая объёмная штамповка.

- •Оборудование для горячей объёмной штамповки.

- •Ротационные способы изготовления поковок.

- •6. Холодная штамповка

- •7. Методы производства машиностроительных профилей.

- •Технологические методы получения изделий из порошковых материалов

7. Методы производства машиностроительных профилей.

В машиностроении применяют профили самого разнообразного сортамента, которые получают не только прокаткой, но другими видами обработки металлов давлением: прессованием, волочением, профилированием листового листа.

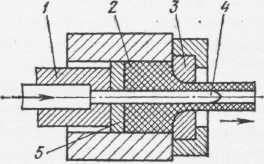

Прессование. При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (рис. 51). Этим процессом изготовляют не только сплошные профили, но и полые.

Исходной заготовкой при прессовании служит слиток или прокат. Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получить профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности прокаткой). Точность прессованных профилей выше, чем прокатанных.

а) б)

Рис. 51. Схема прессования полого профиля (а) и примеры прессованных профилей (б):

1 – пуансон; 2 – заготовка; 3 – матрица; 4 – игла; 5 – пресс-шайба

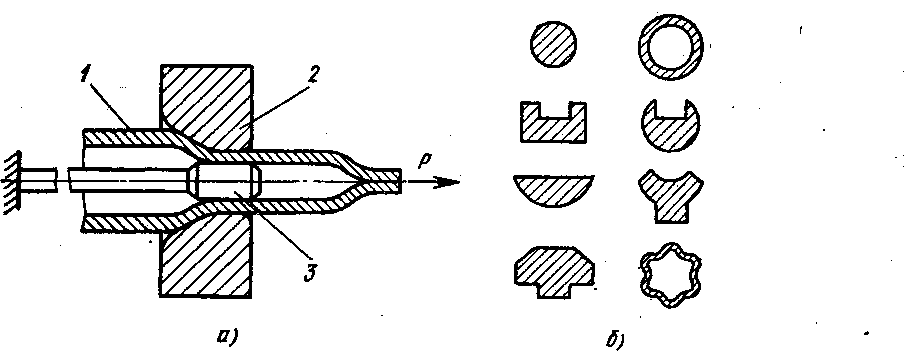

Волочение. При волочении заготовку протягивают через постепенно сужающееся отверстия в инструменте, называемое волокой (рис. 52, а). Волочение, как правило, осуществляется в холодном состоянии. исходными заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002 – 5 мм (рис. 53) и фасонные профили (рис.52,б). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметром 3 – 150 мм. Волочением обеспечивается высокая точность размеров и качество поверхности, получение очень тонкостенных профилей.

Рис.53. Схема волочения трубы (а) и примеры профилей, получаемых волочением (б):

1 – труба; 2 – волока; 3 - оправка

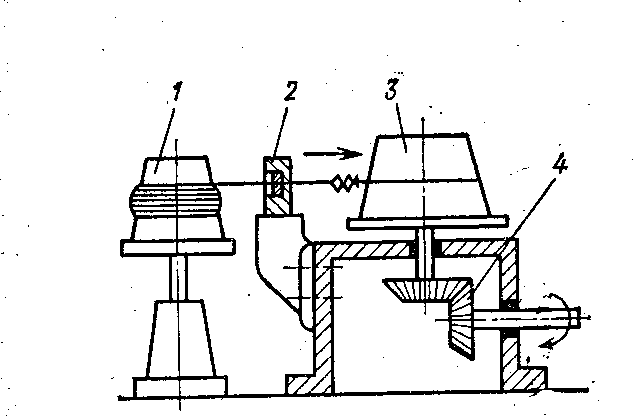

Рис.54. Схема барабанного волочильного стана:

1 – барабан; 2 – волока; 3 – барабан; 4 – зубчатая передача

Производство гнутых профилей. При изготовлении горячей прокаткой фасонных профилей невозможно получить стенки толщиной менее 2 – 3 мм. В то же время по требуемой прочности в конструкциях такая толщина нередко завышена. Фасонные, тонкостенные профили, лёгкие, но жёсткие, весьма сложной конфигурации и большой длинны можно получать методом профилирования листового материала в холодном состоянии.

На рис. 55 показано последовательное изменение плоской заготовки до требуемого профиля на профилегибочном стане. Число пар роликов, необходимое для изготовления того или иного профиля , зависит от сложности его конфигурации. заготовкой при гнутых профилей может быть лента или полоса из стали или цветных металлов толщиной 0,3 – 10 мм.

Пары роликов 2 и 4 на рисунке не показаны.

Формы гнутых профилей может быть относительно простой (профиль открытого типа), и весьма сложной (профили полузакрытого и закрытого типа, профили с наполнителем).

Указанным способом получают большое количество изделий для машиностроения, автомобильной и авиационной промышленности, строительных конструкций.