- •Технологические методы обработки металлов давлением

- •1. Сущность обработки металлов давлением (омд).

- •2. Виды обработки металлов давлением.

- •3. Прокатное производство.

- •Продукция прокатного производства.

- •Инструмент и оборудование для прокатки.

- •Технология производства основных видов проката.

- •4. Ковка.

- •Оборудование для ковки.

- •5. Горячая объёмная штамповка.

- •Оборудование для горячей объёмной штамповки.

- •Ротационные способы изготовления поковок.

- •6. Холодная штамповка

- •7. Методы производства машиностроительных профилей.

- •Технологические методы получения изделий из порошковых материалов

Технологические методы обработки металлов давлением

1. Сущность обработки металлов давлением (омд).

О М Д – технологический метод производства деталей и заготовок путём пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил.

Один из основных законов пластической деформации, лежащих в основе технологических расчётов, – условия постоянства объёма, которое гласит: объём тела до пластической деформации равен его объёму после деформации.

Величина пластической деформации не безгранична, при определённых её значениях может начаться разрушения металла.

Однако, создавая наиболее благоприятные условия деформирования, в настоящее время достигают значительного пластического формоизменения даже у материалов, имеющих в обычных условиях невысокую пластичность.

Преимущества ОМД по сравнению с обработкой резанием:

уменьшение отходов металла;

повышение производительности;

получение деталей с наилучшими технологическими свойствами (прочностью, жёсткостью, высокой износостойкостью и т.д.)

увеличение диапазона деталей по массе и размерам;

повышение точности размеров полуфабрикатов получаемых ОМД.

2. Виды обработки металлов давлением.

Процессы ОМД по назначению подразделяются на два вида:

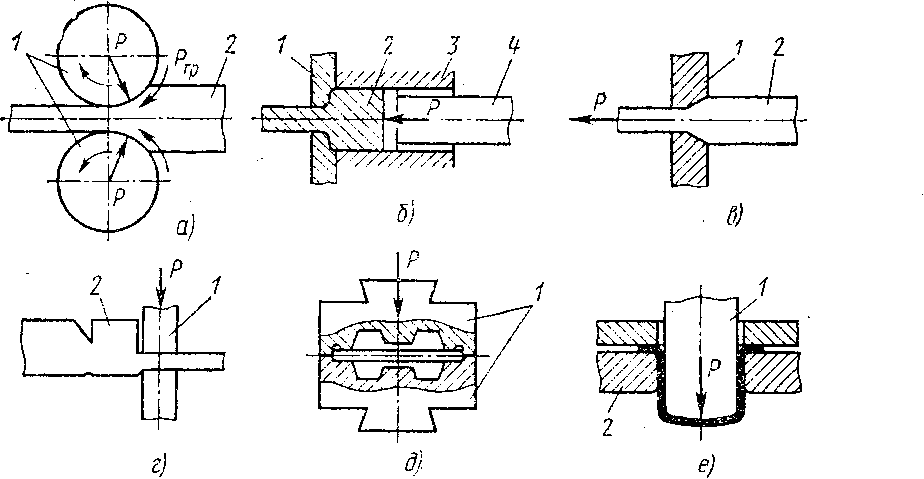

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения. Основными разновидностями таких процессов являются: прокатка, прессование, волочение (рис. 1, а, б, в).

для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества. Основными разновидностями таких процессов являются: ковка, штамповка (рис.1, г, д).

Прокатка заключается в обжатии заготовки между вращающими валками.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы.

Волочение заключается в протягивании заготовки через сужающую полость матрицы. Площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсального инструмента на отдельные участки заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объёмную и листовую (рис.1, е) штамповку.

Рис. 1. Схемы основных видов обработки металлов давлением

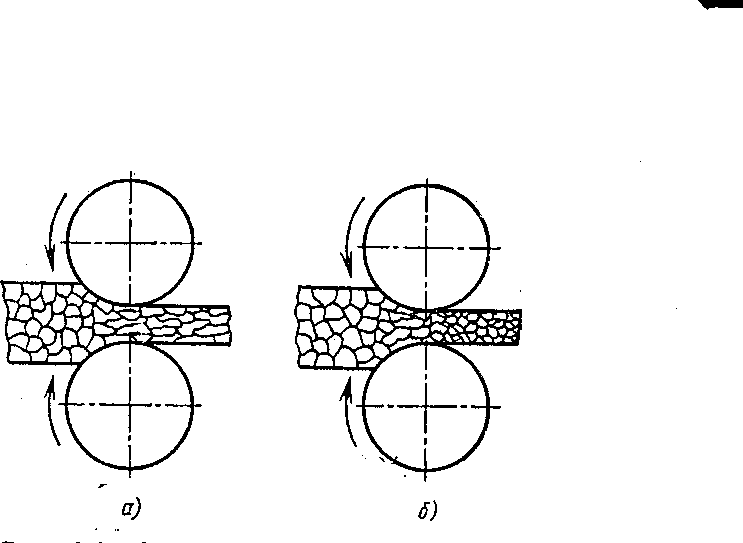

Влияние обработки давлением на структуру и свойства металла. В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию (рис. 2).

Рис. 2. Схемы изменения микроструктуры металла при деформации:

а – холодной; б - горячей

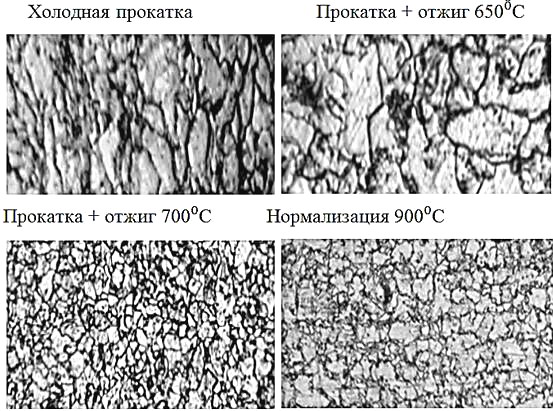

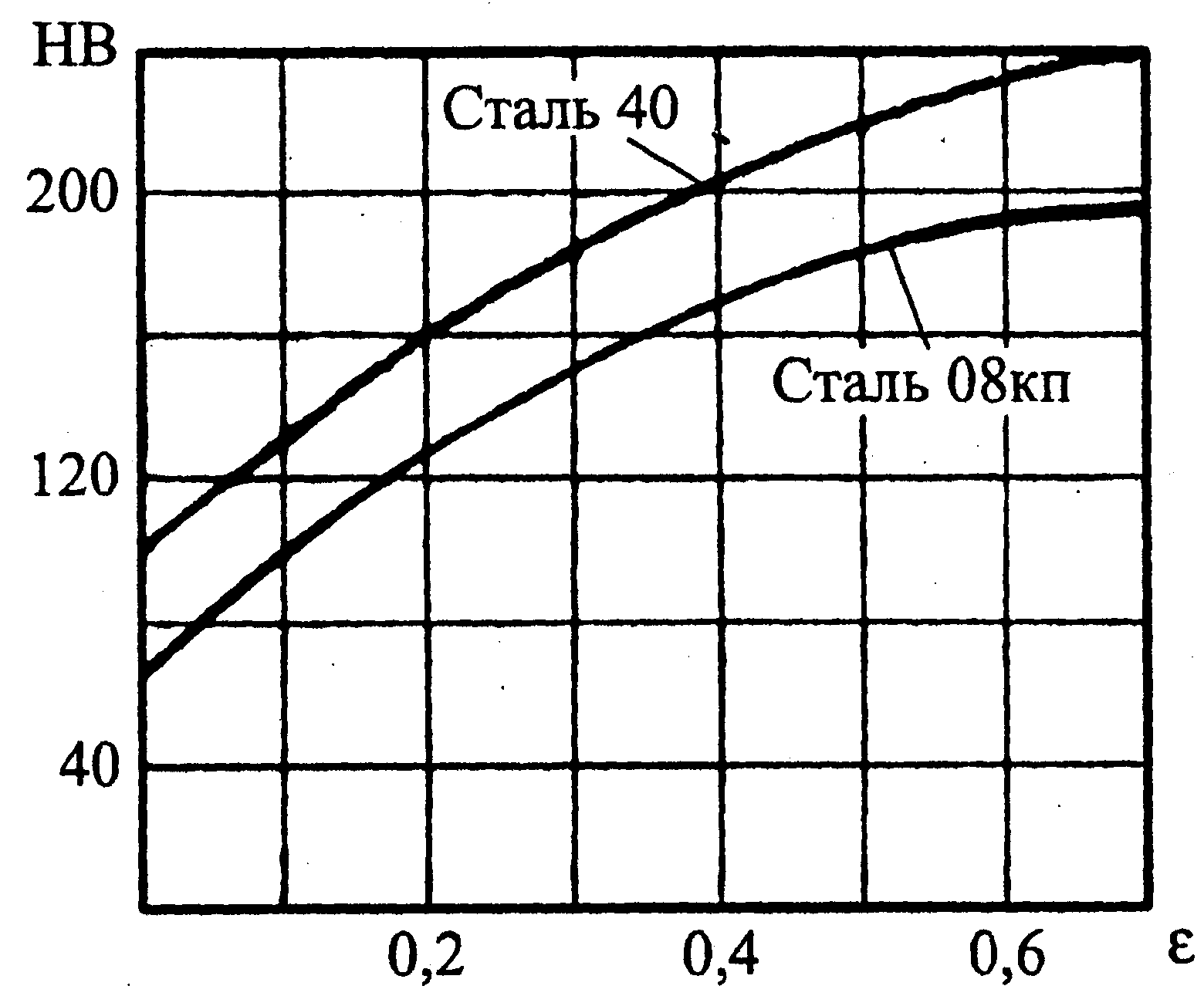

Холодная деформация характеризуется изменением формы зёрен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла (рис.3). Это явление называют упрочнением (наклёпом).

Для снятия наклёпа проводят рекристаллизационный отжиг. После рекристаллизации, новые зёрна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Рис. 3. Микроструктуры стали после деформации и различных видов термической обработки

Рис. 4. Изменение твёрдости НВ стали в зависимости от степени холодной деформации ε

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (придел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей, деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). Кристаллическое строение слитка неоднородно (кристаллы различных размеров и форм). Кроме того, в нём имеется пористость, газовые пузыри и т.д. горячая обработка слитка приводит к деформации кристаллов и частичной заварке пор и раковин, что приводит к увеличению плотности металла и мелкозернистому строению.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точности получаемых размеров.

Нагрев металла перед обработкой давлением. Каждый металл должен быть нагрет до вполне определённой максимальной температуры.

Если нагреть металл близкой к температуре плавления, то наступит пережог, выражающийся в появлении хрупкой плёнки между зёрнами металла вследствие окисления их границ (неисправимый дефект - брак).

Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зёрен. Брак по перегреву в большинстве случаев можно исправить отжигом.

Надо помнить, что в процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует также при вполне определённой температуре, ниже которой пластичность вследствие упрочнения падает и в изделии возможно образование трещин.

Примеры температур нагрева различных металлов:

АК4 470 – 350оС; БрАЖМц 900 – 750оС; ВТ8 1100 – 900оС;

Сталь 45 1200 – 750оС; У10 1100 – 850оС;

Заготовка должна быть равномерно нагрета по всему объёму до требуемой температуры. Разность температур по сечению заготовки приведут к термическим напряжениям.

Для уменьшения толщины обезуглероженного слоя (который достигает 1,5 – 2 мм), заготовки нагревают в нейтральной или восстановительной атмосфере.

Нагревательные устройства. Устройства, в которых нагревают металл перед обработкой давлением, можно подразделить на нагревательные печи и электронагревательные устройства.

В печах теплота к заготовке передаётся главным образом конвекцией и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорным материалом. Теплоту получают в основном сжиганием газообразного, реже жидкого топлива (мазута). Для нагрева очень крупных заготовок используют камерные печи с выдвижным подом (рис. 5).

В электронагревательных устройствах

теплота выделяется в самой заготовке

либо пропускание через неё тока большой

силы – в контактных устройствах, либо

при возбуждении в ней вихревых токов –

в индукционных устройствах.

электронагревательных устройствах

теплота выделяется в самой заготовке

либо пропускание через неё тока большой

силы – в контактных устройствах, либо

при возбуждении в ней вихревых токов –

в индукционных устройствах.

Рис. 5. Камерная нагревательная печь (а) и схема индуктивного нагревательного устройства (б).

Преимущества электронагрева:

высокая скорость нагрева;

отсутствие окалины;

автоматизация. Улучшение условий труда;

Однако применяют электронагревательные устройства только при необходимости нагрева достаточно большого количества одинаковых заготовок диаметром до 75 мм в контактных и до 200 мм в индукционных устройствах.