Вопрос 21

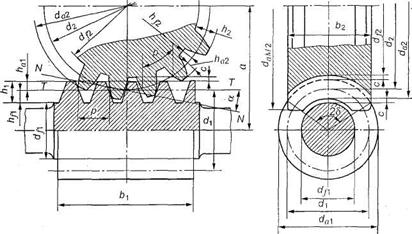

Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

В

червячной передаче в качестве расчетного

модуля принимают осевой модуль

червяка т, равный окружному модулю

червячного колеса ![]() . Значения

модуля т червячных

передач стандартизированы (табл. 3).

. Значения

модуля т червячных

передач стандартизированы (табл. 3).

Таблица 3. Значения модуля т и коэффициента диаметра червяка q

т, мм |

1-й ряд |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

16,0 |

2-й ряд |

3,0 |

3,5 |

6,0 |

7,5 |

12 |

|

|

|

|

|

|

q |

1-й ряд |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

25,0 |

|

|

|

|

2-й ряд |

7,1 |

9,0 |

11,2 |

14,0 |

18,0 |

22,4 |

|

|

|

|

В цилиндрических червячных передачах с архимедовыми червяками шаг червяка р и шаг зубьев червячного колеса равны между собой (рис. 5):

![]() . (2)

. (2)

Рис. 5. Геометрические параметры червячной передачи

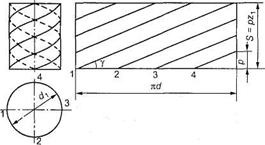

Угол ![]() (рис.

6), образованный

винтовой линией по делительному цилиндру

червяка с плоскостью, перпендикулярной

к его оси, называют углом подъема витка

червяка на делительном цилиндре:

(рис.

6), образованный

винтовой линией по делительному цилиндру

червяка с плоскостью, перпендикулярной

к его оси, называют углом подъема витка

червяка на делительном цилиндре:

![]() (3)

(3)

или

![]()

где ![]() —

число витков червяка;

—

число витков червяка; ![]() — ход

винтовой линии червяка.

— ход

винтовой линии червяка.

В червячных передачах вводят q — коэффициент диаметра червяка (отношение делительного диаметра червяка d1 к его расчетному модулю т).

Принимают

![]() (4)

(4)

Рис.6. Схема образования винтовой линии червяка

Для сокращения числа размеров фрез, требуемых для нарезания червячных колес, рекомендуется придерживаться значений q, предусмотренных стандартом на червячные передачи (см. табл. 1).

Некоторые значения угла подъема витка червяка: 3°34'35"; 4°05'08";4°45'49"; 5°42'38"; 6°20'25"; 7°07'30"; 11°18'36"; 12°31'44"; 14°02'10"; 14°55'53"; 15°56'43"; 18°25'06"; 21°48'05"; 23°57'45"; 26°33'54"; 28°04'21".

Геометрические параметры червяка и червячного колеса (см. рис.5) некорригированной червячной передачи.

Высота

витка ![]() ;

высота зуба червячного колеса

;

высота зуба червячного колеса ![]() ;

высота головки винта

;

высота головки винта ![]() ;

высота головки зуба

;

высота головки зуба ![]() ;

высота ножки витка

;

высота ножки витка ![]() ;

высота ножки зуба колеса

;

высота ножки зуба колеса ![]() ;

расчетная толщина витка

;

расчетная толщина витка ![]() ;

радиальный зазор

;

радиальный зазор ![]() .

.

Делительные диаметры:

червяка ![]() ;

;

червячного

колеса ![]()

Диаметры вершин:

витков

червяка ![]() ;

;

зубьев

червячного колеса ![]() .

.

Диаметры впадин:

червяка ![]() ;

;

червячного

колеса ![]() .

.

Межосевое

расстояние ![]() .

.

Условный

угол обхвата червяка венцом 25 (см. рис.

5) определяется точками пересечения

дуги окружности диаметром ![]() с

контуром венца;

с

контуром венца;

![]()

Конструктивные

элементы передачи: длину нарезной части

червяка ![]() , ширину

венца колеса

, ширину

венца колеса ![]() и

наружный диаметр колеса

и

наружный диаметр колеса ![]() определяют

в зависимости от числа витков

червяка

, модуля т и

числа зубьев колеса

посоотношениям,

приведенным в табл.

4.

определяют

в зависимости от числа витков

червяка

, модуля т и

числа зубьев колеса

посоотношениям,

приведенным в табл.

4.

Таблица 4. Формулы для расчета конструктивных элементов червячной передачи

Число заходов червяка |

Длина нарезанной части червяка |

Ширина венца колеса |

Наружный диаметр колеса |

1 |

|

|

|

2

|

|

||

4 |

|

|

|

Основные критерии работоспособности червячных передач и расчет их на прочность

В червячной передаче имеет место молекулярно-механическое изнашивание. При больших контактных напряжениях или удельных давлениях происходит разрушение защитных плёнок и пластическое деформирование, в результате силы молекулярного сцепления приводят к схватыванию. Процесс возникновения и развития повреждений поверхностей трения вследствие схватывания в технике называется заеданием. Ускоренное повышение температуры во время схватывания прямо пропорционально скорости скольжения, коэффициенту трения, контактному напряжению, а также обратно пропорционально суммарной скорости контактирующих точек относительно зоны контакта и приведённому радиусу кривизны.

Работоспособность червячной передачи ограничивается:

1) стойкостью рабочих поверхностей зубьев;

2) изгибной прочностью зубьев;

3) предельной допустимой температурой масла или корпуса;

4) прочностью и жесткостью червяка.

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах.

Виды разрушений зубьев:

- заедание; особо опасно при колесах из твердых безоловянистых бронз и чугуна. Слабой формой заедания является намазывание витков червяка бронзой (сечение зуба постепенно уменьшается, но передача продолжает работать еще длительное время), а опасной формой – задир контактирующихся поверхностей в виде борозд параллельно скорости скольжения с последующим катастрофическим изнашиванием и повреждением зубьев колеса частицами, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто в передачах с колесами из безоловянных бронз (алюминиевых) и серых чугунов. Для предупреждения заедания рекомендуют тщательно обрабатывать поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами, применять масла с противоизносными и противозадирными присадками (И-Г-С-220, И-Т-С-320, И-Т-Д-100).

- усталостное выкрашивание; в передачах с колесами из оловянных бронз (мягкие материалы) наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса.

- изнашивание зубьев; происходит по той же причине, что и заедание, а также при ухудшении условий смазывания (загрязнении смазочного материала), точности монтажа, длительной работе с частыми пусками и остановками передачи, а также от значений контактных напряжений;

- изломы зубьев колеса; наблюдаются после их изнашивания, чаще при наличии динамических нагрузок.

К эксплутационным требованиям червячной пары можно отнести: показатели надёжности, износостойкости, сопротивление усталости, контактную жёсткость, виброустойчивость, коррозионную стойкость и прочность сцепления покрытий. Например, хромирование витков червяка существенно повышает стойкость к заеданию и износу червячной пары. В этих кинематических парах отношение скорости скольжения к суммарной скорости больше единицы, поэтому наилучшие результаты достигаются сочетанием высокотвёрдой поверхности витка с антифрикционным венцом колеса. Обеспечение этих свойств и качеств технологическими методами связано с показателями геометрического и физико-термического характера. Качество деталей по прочности размеров, шероховатость и микронеровность соприкасающихся поверхностей влияют на износостойкость. Например, важно среднее арифметическое отклонение профиля, средний шаг неровностей профиля по средней линии, относительная опорная длина профиля. Поверхностный слой любой детали отличается от основного материала и представляет собой своеобразный композит. Поверхностной твёрдости добиваются созданием защитных оксидных плёнок, легированием, ионной имплантацией.

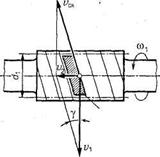

Одной

из причин повышенного изнашивания

зубьев червячного колеса (и

заедания) является скольжение

витков червяка по зубьям червячного

колеса при

отсутствии разделяющей их масляной

пленки. Скорость скольжения ![]() направлена

по касательной к винтовой линии

делительного диаметра червяка

и

определяется из параллелограмма

скоростей (см. рис. 7):

направлена

по касательной к винтовой линии

делительного диаметра червяка

и

определяется из параллелограмма

скоростей (см. рис. 7):

![]()

где ![]() и

и ![]() — окружные

скорости червяка и колеса, м/с;

, мм;

— окружные

скорости червяка и колеса, м/с;

, мм; ![]() -

угловая

скорость червяка, рад/с.

-

угловая

скорость червяка, рад/с.

Рис. 7. Скольжение в червячной передаче

Червячные передачи так же, как и зубчатые, рассчитывают по контактным напряжениям и напряжениям изгиба.

В связи с тем, что в червячных передачах при работе происходит выделение большого количества тепла (что, в свою очередь, ухудшает условия смазывания, увеличивает изнашивание и опасность заедания), закрытые передачи дополнительно рассчитывают на нагрев.

Интенсивность изнашивания червячных передач во многом зависит от величины контактных напряжений, поэтому расчет по контактным напряжениям является основным. Он должен обеспечивать не только отсутствиеусталостного выкрашивания зубьев, но и заедания. Для червячных закрытых передач расчет на контактную прочность является, как правило, и расчетом на заедание.

Расчет червячных передач по напряжениям изгиба производят, как проверочный. Значение расчетных напряжений изгиба в зубьях колес, размеры которых найдены из расчета на контактную прочность, как правило, значительно ниже допускаемых.

После проведения этих расчетов производят тепловой расчет передачи.

Расчет червячной передачи на контактную прочность

При аналогии с расчетом зубьев зубчатых колес наибольшие контактные напряжения в зоне зацепления определяют по формуле Герца:

(5)

(5)

где ![]() —

приведенный модуль упругости материалов

червяка и колеса;

—

приведенный модуль упругости материалов

червяка и колеса; ![]() —

приведенный радиус кривизны профилей

сцепляющихся зуба колеса и витка

червяка;

—

приведенный радиус кривизны профилей

сцепляющихся зуба колеса и витка

червяка; ![]() —

коэффициент Пуассона (для стали,

бронзы и чугуна

=

0,3);

—

коэффициент Пуассона (для стали,

бронзы и чугуна

=

0,3); ![]() —

нормальная нагрузка, приходящаяся на

единицу длины контактных линии

—

нормальная нагрузка, приходящаяся на

единицу длины контактных линии ![]() колеса

и червяка (принимают

колеса

и червяка (принимают ![]() )

)

![]() (6)

(6)

где ![]() — нормальная

нагрузка к поверхности зуба червячного

колеса и витка червяка (ее условно

считают приложенной в полюсе

зацепления);

— нормальная

нагрузка к поверхности зуба червячного

колеса и витка червяка (ее условно

считают приложенной в полюсе

зацепления); ![]() —

вращающий момент на червячном колесе;

=

20° — угол зацепления;

=

40-260 —

угол подъема линии витка по делительному

цилиндру;

—

вращающий момент на червячном колесе;

=

20° — угол зацепления;

=

40-260 —

угол подъема линии витка по делительному

цилиндру; ![]() — делительный

диаметр червячного колеса. Выражение

для приведенного радиуса

— делительный

диаметр червячного колеса. Выражение

для приведенного радиуса

![]() (7)

(7)

Значение приведенного модуля упругости

![]() (8)

(8)

Для

червячных передач принимают ![]() МПа

(стальной червяк);

МПа

(стальной червяк); ![]() МПа

(бронзовое или чугунное колесо).

МПа

(бронзовое или чугунное колесо).

Подставляя

в формулу (5) вместо

,

,

и

их

значения и решая это уравнение

относительно межосевого расстояния ![]() , получим

формулы для проверочного расчета

червячных передач по контактным

напряжениям

, получим

формулы для проверочного расчета

червячных передач по контактным

напряжениям

(9)

(9)

где ![]() —

расчетное контактное напряжение в

поверхностных слоях зубьев колеса,

МПа;

—

расчетное контактное напряжение в

поверхностных слоях зубьев колеса,

МПа; ![]() —

коэффициент диаметра червяка;

— межосевое

расстояние, мм;

—

коэффициент диаметра червяка;

— межосевое

расстояние, мм; ![]() —

расчетный момент на червячном

колесе, Нмм;

—

число зубьев колеса;

—

расчетный момент на червячном

колесе, Нмм;

—

число зубьев колеса; ![]() — коэффициент

неравномерности нагрузки (при

постоянной нагрузке

— коэффициент

неравномерности нагрузки (при

постоянной нагрузке ![]() ,

при переменной нагрузке в зависимости

от жесткости червяка

,

при переменной нагрузке в зависимости

от жесткости червяка ![]() );

); ![]() —

коэффициент динамической нагрузки

(при окружной скорости

<

3 м/с принимается

—

коэффициент динамической нагрузки

(при окружной скорости

<

3 м/с принимается ![]() ,

при

> 3

м/с -

,

при

> 3

м/с - ![]() ).

).

Проверочный расчет.

Допускаемое

напряжение ![]() получают

умножением табличных значений

получают

умножением табличных значений ![]() на

коэффициент долговечности

на

коэффициент долговечности ![]() , т.е.

, т.е.

![]() ,

,

при этом

![]()

![]()

где ![]() —

циклическая долговечность.

—

циклическая долговечность.

Для

постоянной нагрузки ![]() ;

для переменной

;

для переменной ![]() , где

, где ![]() —

частота вращения червяка, об/мин;

—

частота вращения червяка, об/мин; ![]() —

срок службы, ч;

—

срок службы, ч;  — коэффициент

приведения переменной нагрузки кпостоянной.

Здесь

— коэффициент

приведения переменной нагрузки кпостоянной.

Здесь ![]() и

и ![]() —

промежуточные и максимальные

моменты;

—

промежуточные и максимальные

моменты; ![]() ,

, ![]() ,

, ![]() ,

, ![]() —

соответствующие этим моментам частота

вращения и продолжительность работы.

—

соответствующие этим моментам частота

вращения и продолжительность работы.

Значения можно выбрать по табл. 5 и 6.

Таблица 5. Значения , МПа, для оловянистых бронз

Материалы и способ литья |

Твердость поверхности витков червяка |

|

|||||||

до HRC 45 |

св. HRC 45 |

|

|||||||

БрО10Ф1, в песчаные формы |

130 |

160 |

|

||||||

БрО10Ф1, в кокиль |

190 |

225 |

|

||||||

БрОНФ, центробежное |

210 |

250 |

|

||||||

Таблица 6. Значение , МПа, для твердых бронз и чугунов по условию стойкости передачи к заеданию |

|||||||||

Червячное колесо — червяк |

Скорость

скольжения |

||||||||

0,5 |

1 |

2 |

3 |

4 |

5 |

8 |

|||

БрА9Ж4 — закаленная сталь |

250 |

230 |

210 |

180 |

160 |

120 |

90 |

||

СЧ15 или СЧ20 — сталь 20 или 20Х (цементованная) |

130 |

115 |

90 |

— |

— |

— |

— |

||

СЧ10 или СЧ15 — сталь 45 или Стб |

ПО |

90 |

70 |

— |

— |

— |

— |

||

|

|

|

|

|

|

|

|

|

|

Проектировочный расчет. Решая уравнение (9) относительно параметра , (межосевое расстояние), получим формулу проектировочного расчета червячных передач:

(10)

(10)

где

, мм; ![]() , Нмм;

МПа.

, Нмм;

МПа.

Меры повышения контактной прочности

1. Увеличение твердости и чистоты обработки рабочей поверхности червяка;

2. Применение червяка с вогнутым профилем витков;

3. Выбор более современного способа отливки венца для оловянного способа;

4. Уменьшение коэффициента диаметра червяка для венцов из безоловянной бронз, латуни, чугунов. Чем скорость скольжения выше, тем меньше опасность заедания.

5. Выбор смазочного материала, способного образовывать на поверхности контакта более прочные пленки.

Расчет червячной передачи на прочность по напряжениям изгиба

Расчет зубьев червячных колес на изгиб аналогичен расчету цилиндрических зубчатых колес.

На изгиб рассчитывают лишь зубья червячного колеса (витки червяка обладают избыточной прочностью на изгиб).

Проверочный расчет. В формулу вводят соответствующие поправки для числового коэффициента, учитывающие увеличение прочности зубьев червячного колеса (примерно на 40%) по сравнению с косозубыми цилиндрическими передачами за счет дугообразной формы зуба червячного колеса.

Прочность на изгиб зуба червячного колеса проверяют по формуле

![]() (11)

(11)

где

—

расчетный момент на червячном

колесе, Нмм;

—

коэффициент диаметра червяка (см. табл.

1);

— число

зубьев колеса; ![]() —

коэффициент формы зуба для червячных

передач (выбирают по эквивалентному

числу зубьев

—

коэффициент формы зуба для червячных

передач (выбирают по эквивалентному

числу зубьев ![]() из

табл. 7);

из

табл. 7); ![]() и

и ![]() —

расчетное и допускаемое напряжения

изгиба, МПа.

—

расчетное и допускаемое напряжения

изгиба, МПа.

Таблица.7. Значения коэффициента формы зуба червячного колеса

|

|

|

|

|

|

|

|

26 |

1,85 |

35 |

1,64 |

50 |

1,45 |

150 |

1,27 |

28 |

1,80 |

37 |

1,61 |

6 |

1,40 |

300 |

1,24 |

30 |

1,76 |

40 |

1,55 |

80 |

1,34 |

|

|

32 |

1,71 |

45 |

1,48 |

100 |

1,30 |

|

|

По аналогии допускаемое напряжение изгиба

![]()

Значения ![]() можно

выбрать по табл.

8;

можно

выбрать по табл.

8;

Таблица 8. Значения , МПа, для различных способов литья

Материалы

|

Способ литья |

Твердость поверхности витков червяка |

||||

до HRC 45 |

св. HRC 45 |

|||||

нереверсивная |

реверсивная |

нереверсивная |

реверсивная |

|||

БрОЮФ |

В песчаные формы |

40 |

29 |

50 |

36 |

|

БрО10Ф1 |

В кокиль |

58 |

42 |

72 |

52 |

|

БрОНФ |

Центробежное |

65 |

46 |

81 |

57 |

|

БрАЖ9-4 |

В песчаные формы |

78 |

64 |

100 |

75 |

|

СЧ10 |

Тоже |

34 |

21 |

42 |

26 |

|

СЧ15 |

|

38 |

24 |

48 |

30 |

|

СЧ20 |

|

43 |

27 |

54 |

34 |

|

СЧ25 |

|

48 |

30 |

60 |

37 |

|

![]() —

коэффициент

долговечности (

—

коэффициент

долговечности (![]() );

);

![]() ;

; ![]() ,

,

где  —

коэффициент приведения переменной

нагрузки к постоянной.

—

коэффициент приведения переменной

нагрузки к постоянной.

Методы повышения изгибной прочности при сохранении габаритов и материалов:

– увеличение модуля зацепления с одновременным уменьшением коэффициента диаметра червяка ;

– применение положительного инструмента для нарезания зубьев;

– повышение точности обработки колес и выбор режима смазывания колес.

http://www.detalmach.ru/lect18.htm все о червячной передаче)