- •Одностадийные способы, осуществляемые по схеме «восстановление - плавление»

- •— Металл; 3 — рудоугольная смесь; 4 — угольно-шлаковый кипящий слой; 5 - угольнорудный кипящий слой

- •Двухстадийные способы, осуществляемые по схеме «восстановление - плавление»

- •6.4.1. Процесс Согех

- •6.4.2. Процесс Dios

- •Процесс Hismelt

- •Процесс ccf

- •Процесс sr Smelter

Процесс ccf

Процесс CCF (Cyclon Converter Furnace — европейский проект при участии Голландии, Англии, Италии) был разработан в 1990-х годах.

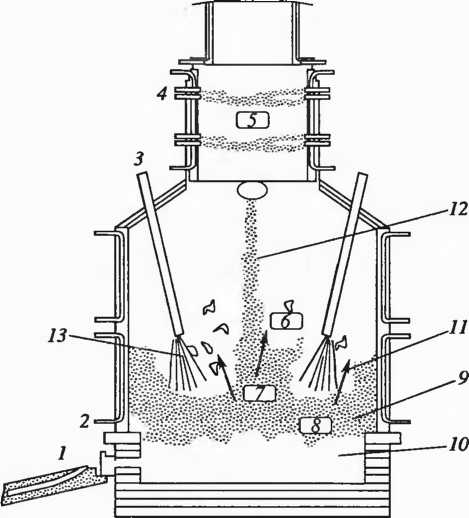

В этом процессе предварительное восстановление руды осуществляется в циклоне, который примыкает к верхней части плавильной печи-газификатора, являясь ее продолжением (рис. 6.19). Восстановительные газы, образующиеся в плавильной печи-газификаторе, на выходе из нее закручиваются (в циклоне) струями подаваемого тангенциально кислорода и одновременно дожигаются до С02 и Н20. Вдуваемая в циклон вместе с кислородом мелкая руда благодаря высокой температуре образующихся газов и хорошему контакту с ними быстро нагревается, частично восстанавливается и расплавляется. Под действием центробежной силы частицы руды отбрасываются к стенкам циклона. Небольшая часть рудной мелочи выносится отходящим газом, улавливается в системе газоочистки и возвращается в процесс. Расплавленная руда стекает по стенкам циклона, которые являются водоохлаждаемыми, а затем свободно падает в нижнюю часть печи-газификатора, где происходит ее окончательное восстановление углеродом вдуваемого сюда угля. Приход в плавильную печь-газификатор частично восстановленной (степень восстановления 20—25%) и расплавленной руды повышает эффективность использования энергии в агрегате по сравнению с другими концепциями аналогичных процессов. Мелкий уголь вдувается в плавильную печь-газификатор через вертикальную водоохлаждаемую фурму вместе с кислородом. Кусковой уголь подается в плавильную печь через ее купол. Плавильно-восстановительная печь-газификатор работает под давлением, от которого зависит удельная производительность печи.

Рис.

6.19. Схема

процесса и агрегата CCF:

1

—

шлак и чугун; 2

—

кислород (95%) + воздух; 3

—

кислород (95%); 4

— мелкая руда и кислород (95%); 5 —

плавильно-восстановительный циклон;

6

—

зона дожигания газа; 7 — восстановление

железа из жидкого шлака; 8

— зона первичного сжигания топлива; 9

—

шлак; 10

—

ванна жидкого металла; 11

— таз

СО; 12

—

восстановитель (уголь) + руда; Л? —

уголь

Процесс CCF отрабатывался фирмой «Corous» в течение нескольких лет на пилотных установках.

По расчетам плавильная печь-газификатор производительностью 500000 т/год будет иметь высоту 16 м и диаметр 6,5 м. При избыточном давлении 3,0 атм удельная производительность печи составляет 2,6 т/м2 ч.

Тепло отходящих газов (температура 1800 °С) агрегата CCF предусматривается использовать для производства энергетического пара в котле-утилизаторе и для подсушки руды. Расчетные величины расхода материалов и энергии на 1 тонну чугуна, получаемого в процессе CCF, следующие:

Уголь (20% летучих), кг 775 кг

Руда, кг 1440 кг

Мзвестняк, кг 150 кг

Выход шлака, кг 253 кг

Выход шлама, кг 2 кг

Отходящий газ, ГДж 7,2

Фирма разработала проект модуля CCF производительностью от 800000 до 1 млн т в год.

Процесс sr Smelter

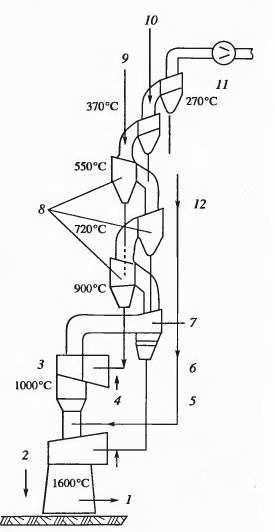

Процесс SR Smelter (Suspension Redution Smelter) разработан и опробован в лабораторных условиях в Техническом университете в Ахене (Германия). Технологическая схема процесса показана на рис. 6.20.

Процесс включает три стадии. На первой стадии мелкая руда или железорудный концентрат (крупность менее 0,2 мм) подогреваются в серии циклонов до 900 °С газом, поступающим из пламенного газификатора, в котором кислородом окисляется полукокс, образовавшийся из угля (крупность менее 0,2 мм) при его нагреве в верхнем циклоне агрегата. В пламенной плавильной печи, расположенной под газификатором, плавится поступающее сюда из серии циклонов ГЖ и окисляется полукокс, образовавшийся из угля, проходящего через циклоны вместе с рудой. Отходящий из верхнего циклона газ после очистки от пыли отмывается от С02 и рециркулируется путем подачи его в газификатор. За счет рециркуляции газа расход угля (с содержанием летучих до 40%) на процесс может достигать 600 кг/т при выходе шлака 300 кг/т.

Рис. 6.20. Технологическая схема процесса SR Smelter:

1— чугун и шлак; 2—пламенная плавильная печь; 3 — пламенный газификатор; 4 — кислород; 5 — ГЖ; 6 — частично металлизованная руда; 7 — горячий циклон; 8 — подогреватели со взвешенным слоем; 9 — мелкая руда; 10— мелкий уголь; 11— удаление летучих угля; 12 — уголь с частично удаленными летучими веществами

По оценке разработчика, модуль SR Smelter может иметь производительность как небольшую — до 500 т/сут, так и высокую — до 5000 т/сут. Капитальные затраты на строительство модуля на 23% ниже капзатрат на строительство доменной печи соответствующей производительности, а себестоимость получаемого чугуна на 42% ниже себестоимости доменного чугуна (табл. 6.10).

В течение 90-х годов прошлого века были разработаны несколько процессов с использованием известных металлургических агрегатов, таких как печь с вращающимся подом (ПВП), рудно-термическая электропечь (РЭП), элекгрочугуноплавильная печь (ЭЧП), сочетание