- •Одностадийные способы, осуществляемые по схеме «восстановление - плавление»

- •— Металл; 3 — рудоугольная смесь; 4 — угольно-шлаковый кипящий слой; 5 - угольнорудный кипящий слой

- •Двухстадийные способы, осуществляемые по схеме «восстановление - плавление»

- •6.4.1. Процесс Согех

- •6.4.2. Процесс Dios

- •Процесс Hismelt

- •Процесс ccf

- •Процесс sr Smelter

Процесс Hismelt

В процессе Hismelt (Австралия) восстановление железа из шлака осуществляется преимущественно углеродом, растворенным в чугуне. Подобные технологии весьма привлекательны из-за высоких скоростей восстановления оксидов железа из шлака углеродом, растворенным в металле. Однако до последнего времени считалось, что получение полупродукта указанным способол свлзано с непреодолимыми техническими и технологическими трудностями. Основанием для этого являлось неудачное освоение процессов В. Ремина, Eketorp- Vallak, Dored. Jet и др. Главные из этих трудностей — стойкость футеровки, обеспечение постоянного опережающего науглероживания железа.

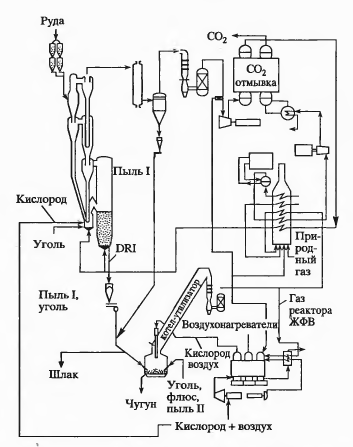

На рис. 6.17 представлена технологическая схема двухстадийного процесса Hismelt, работающего с подогревом и частичным восстановлением руды в реакторах с кипящим слоем и с полной утилизацией тепла отходящих газов.

Процесс может использоваться и как одностадийный жидкофазный процесс, каковым он был и опробован в пилотной установке.

При работе по двухстадийной схеме железосодержащие материалы после предварительного восстановления, дробленый уголь и флюс инжектируются струями азота в ванну металла через наклоненные в сторону подины водоохлаждаемые фурмы, расположенные по периметру реактора. На фурмах образуется стойкий шлаковый гарнисаж, что обеспечивает их долговременную безопасную эксплуатацию.

Рис. 6.17. Технологическая схема процесса Hismelt с использованием процесса Circofer на стадии предварительного твердофазного восстановления (степень металлизации 85%)

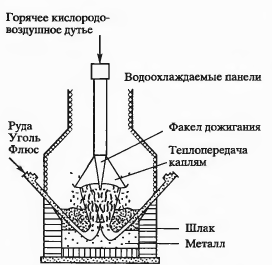

При работе по двухстадийной схеме тепло отходящих газов используется для нагрева дутья, сушки, подогрева и предварительного восстановления шихтовых материалов. Плавление и довосстановление шихты осуществляются в вертикальном реакторе диаметром 2,7 м с подачей сверху обогащенного кислородом (22—29%) и нагретого до 1200 °С дутья через вертикальную фурму для дожигания газов (рис. 6.18). Степень дожигания газов составляет 50%. Купольная часть реактора выполнена из водоохлаждаемых панелей. Руда и уголь вдуваются в расплав через наклонные к вертикальной оси реактора фурмы, расположенные по окружности в боковых стенках реактора.

В рабочем пространстве реактора выделяют четыре зоны.

Рис. 6.18. Реактор жвд- кофазного восстановления процесса Hismelt

Зона инжекции — зона газожидкостной струи, образуемая у сопла фурмы. В ней вдуваемая в шлак смесь твердых шихтовых материалов практически не прогревается (химическими превращениями в этой зоне можно пренебречь).

Зона прогрева шихты и пиролиза угля. Проходя эту зону угольные частицы за доли секунды претерпевают быстрый нагрев, сушку и пиролиз, при этом выделяются Н2, СО, N2, углеводороды, сажа.

Зона внедрения шихты в ванну металла. В этой зоне значительная часть угольных частиц и основная часть частиц железосодержащего сырья и флюса в струе газа-носителя внедряется в ванну металла. Вокруг частиц практически мгновенно образуется газовая оболочка. В угольных частицах завершается пиролиз, идет восстановление железа, они вовлекаются в крупные газовые пузыри, генерируемые в металлической ванне от протекания процессов восстановления. Плавящиеся частицы сырья интенсивно реагируют с углеродом, растворенным в металле, и также находятся в газовой оболочке. Значительный поток шлака вовлекается струями в объем ванны металла, капли шлака активно взаимодействуют с чугуном (концентрация FeO в шлаке составляет 5—6% по массе). Поэтому в средней и верхней зонах ванны металла идет интенсивный барботаж не только струями инжекцион- ных фурм, но и восстановительными газами. Восходящий поток этих газов поглощает и выносит некоторое количество частиц угольного остатка в шлаковую ванну. В нее же выносятся капли шлака. Из-за большой интенсивности газовыделения металлическая ванна и слой шлака находятся в состоянии турбулентного движения. Фактически большая часть ванны металла и слой шлака представляют собой шлакометаллическую эмульсию.

За время пребывания в этой зоне угольные частицы участвуют, так же как и сажа от пиролиза, в науглероживании металла. Значительное содержание серы в металле существенно уменьшает скорость растворения углерода. Однако науглероживание железа протекает достаточно эффективно, что обеспечивает получение металла с содержанием углерода до 3,5—4,5%.

Восстановительный потенциал в основной реакционной зоне поддерживают на достаточно низком уровне (содержание оксидов железа в шлаке 3—6%). При этом около 80—95% фосфора шихты переходит в шлак, металл практически не содержит кремния, содержание марганца также невелико (0,01—0,20%).

Зона дожигания совмещена с зоной горения/газификации угля. В надслоевом пространстве происходит горение/газификация определенного количества угольных частиц и сажи, которые выносятся из ванны струями газа, оставшиеся частицы угля уносятся из реактора в систему газоочистки.

Высокоинтенсивное перемешивание шлака и металла приводит к «фонтанированию» шлака в местах выхода из расплава газа-носителя, образованию большого количества брызг и всплесков преимущественно шлаковой фазы. При этом боковая поверхность реактора и его свод интенсивно омываются шлаком. Образуется твердый шлаковый гарни- саж, по которому в ванну стекает шлаковая пленка. Таким образом, в зоне дожигания постоянно существует чрезвычайно развитая тепловоспринимающая поверхность шлака, что обеспечивает необходимую передачу тепла из зоны дожигания к жидкой ванне. Разработчики процесса Hismelt назвали зону шлаковых фонтанов и брызг «зоной переноса», очевидно, по механизму передачи тепла в ванну из зоны дожигания.

Над ванной металла находится сравнительно высокий слой шлака, что позволяет избежать окисления фонтанирующего металла в зоне дожигания газов. Уменьшение толщины шлакового слоя недопустимо. Процесс ведется под давлением 0,5—1,0 атм.

Высокое содержание FeO в шлаке (3—6%) является причиной низкого содержания кремния и марганца и высокого содержания серы в металле и высокой (80—95%) степени перехода фосфора в шлак.

В зависимости от вида используемых сырьевых материалов производительность опытного агрегата составляет 50000—100000 т/год. За период с февраля 1997 по июнь 1999 года новый агрегат Hismelt проработал 132 дня и выплавил 22100 т чугуна при использовании угля с содержанием углерода от 50 до 73,2%, золы от 4,8 до 12% и летучих от 9,8 до 38,5%, а также коксовой мелочи. В качестве железорудных материалов использовали: мелкую руду с содержанием железа 61% и мелкую фосфористую руду с содержанием 62,4% Fe и 0,12% Р, сталеплавильные шламы (53,3% Fe, 10% С) и губчатое железо (90,5% Fe, 84,2% — степень металлизации). Шлак и металл удаляются из агрегата через отдельные летки, металл непрерывно выходит из агрегата в копиль- ник. Окислительный характер шлако-металлической ванны обеспечивает перевод фосфора в шлак до 80—95%. Типичным состав получаемого чугуна, %: 4,1—4,5 С; 0,02—0,06 Мп; 0,02—0,04 Р;0,05—0,15 S. Температура чугуна 1400—1500 °С. Производительность агрегата можно варьировать в пределах 100—450%, изменяя долю металлизованной шихты и степень обогащения дутья кислородом.

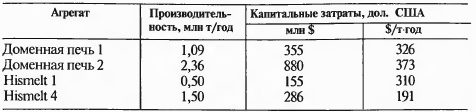

Таблица 6.6

Капитальные затраты на строительство доменных печей и модулей Hismelt различной мощности

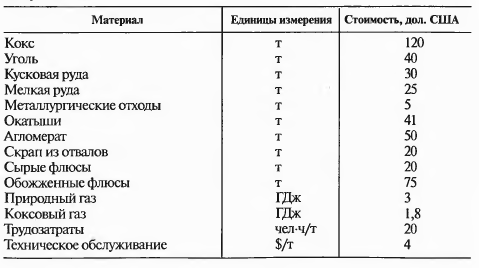

Сравнение капитальных затрат на производство чугуна в агрегатах Hismelt и доменных печах (табл. 6.6), а также расходов сырья и топлива для агрегатов различной мощности, (табл. 6.7), демонстрирует экономические преимущества процесса Hismelt (табл. 6.8) перед доменным процессом (табл. 6.9).

Таблица 6.7

Стоимость сырьевых материалов, топлива, трудозатрат и технического обслуживания

Таблица 6.8

Расход сырья и топлива и себестоимость чугуна на модулях Hismelt различной мощности

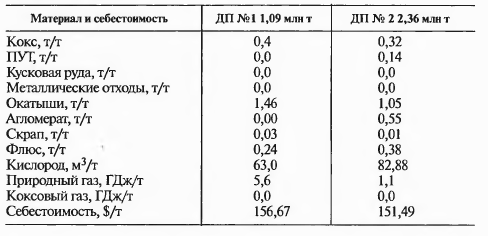

Таблица 6.9

Расход сырья и топлива и себестоимость чугуна для доменных печей различной мощности

Приведенные выше данные являются слишком оптимистичными и вызывают большие сомнения.