- •Одностадийные способы, осуществляемые по схеме «восстановление - плавление»

- •— Металл; 3 — рудоугольная смесь; 4 — угольно-шлаковый кипящий слой; 5 - угольнорудный кипящий слой

- •Двухстадийные способы, осуществляемые по схеме «восстановление - плавление»

- •6.4.1. Процесс Согех

- •6.4.2. Процесс Dios

- •Процесс Hismelt

- •Процесс ccf

- •Процесс sr Smelter

Двухстадийные способы, осуществляемые по схеме «восстановление - плавление»

6.4.1. Процесс Согех

Процессы с предварительным восстановлением железа в твердой фазе и довосстановлением в жидкой фазе появились вследствие неудачных попыток создания плавильно-восстановительного одностадийного процесса, а также успешного развития технологий твердофазного восстановления, продуют; которых является губчатое железо.

Важнейшим этапом, изменившим отношение металлургов к бескоксовым способам получения жидкого чугуна, стало промышленное внедрение процесса Согех, разработанного фирмами «Korf Engineering GmbH», Германия, и «Voest Alpine Industrieanlagenbau AG» (VAI), Австрия. Первые опыты по реализации процесса провели на заводе Badische Stahlwerke AG, Германия, в 1977 году. Детальное освоение технологии прошло в период 1981—1987 годов (10 кампаний, 6000 ч работы) на пилотной установке мощностью 70 тыс. т чугуна в год в г. Келе, Германия. В конце 1989 году был введен в эксплуатацию первый промышленный комплекс Согех-1000 с фактической производительностью 315 тыс. т чугуна в год на заводе фирмы «Iscor» в Претории, ЮАР.

К настоящему времени процессом Согех произведено более 6 млн. т чугуна. Действующие компании Согех: ЮАР, — 0,65 млн т/год; Индия, — 0,8 млн т/год; Ю. Корея — 0,8 млн т/год.

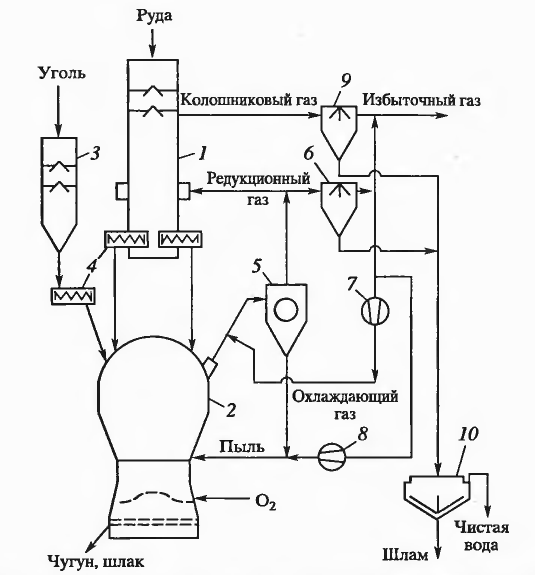

В этом процессе восстановителем и источником тепла является уголь. Установка (рис. 6.10) имеет два расположенных друг над другом реактора: нижний плавильный реактор, в котором также регенерируется восстановительный газ, и верхний восстановительный реактор — шахтная печь, в которой получают губчатое железо Плавильный реактор является основным агрегатом установки. Он представляет собой угольный газификатор с вихревым слоем. Загружаемый в реактор уголь (0—50 мм) горит в нижней части реактора, где расположен пояс кислородных фурм, в кипящем слое в токе вдуваемого кислорода, при этом температура достигает 2500 °С.

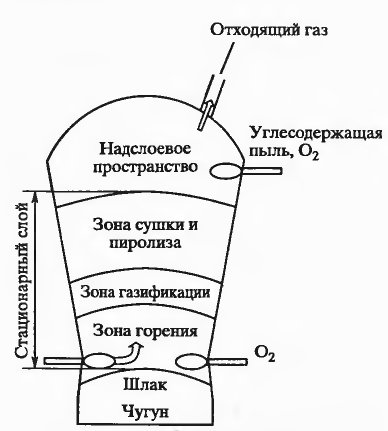

Рабочее пространство реактора-газификатора можно разделить на несколько зон (рис. 6.11).

Верхняя часть плавильного газификатора выполнена в виде камеры «успокоения». В этой зоне из вихревого слоя осаждаются мелкие частицы твердого топлива, чем предотвращается их вынос газовым потоком. Здесь же осуществляется газификация твердого топлива. Образующийся газ, содержащий 90—95% СО и Н2 (Н2/СО ~ 0,3) и 1—5% С02, а также немного азота, разбавляется охлажденным газом того же состава и после очистки с температурой 800—900 °С вдувается в шахту, обеспечивая в ней степень металлизации рудных материалов до 93%. Через эту зону проходит поток загружаемых сверху шихтовых материалов и угля. Ниже верхней зоны в угольном слое происходит испарение влаги, пиролиз угля и начинается довосстановление металлизованной шихты.

Рис. 6.10. Схема установки прямого получения жидкого металла по способу Согех:

1 — восстановительная шахтная печь; 2 — плавильный газификатор; 3 — бункер для угля; 4 — шнеки; 5 — циклон; 6 — холодильник; 7 — нагнетатель охлаждающего газа; 8— нагнетатель рабочего газа; 9 — скруббер колошникового газа; 10 — сгуститель

Затем расположена зона, где протекает только незначительная газификация угля остаточными количествами влаги и С02- Здесь происходит плавление шихты и завершается восстановление железа из расплава.

Науглероживание железа начинается в верхней восстановительной шахте и завершается в нижнем реакторе-газификаторе.

П

Рис. 6.11. Схема рабочего пространства реактора-газифи- катора Согех

лавление металла происходит в нижнем конце вихревого слоя вблизи кислородных форсунок. При этом образуется чугун, содержащий до 4% С, 0,4—2,5% Si и 0,02—0,1% S. Содержание фосфора зависит от состава угля и рудного материала. Температура жидкого чугуна и шлака составляет 1450—1550 °С. Удельная потребность в кислороде составляет 500—600 м3/т чугуна. Потребность в угле зависит от его качества и равна 950—1050 кг/т чугуна.

Рис. 6.11. Схема рабочего пространства реактора – газификатора Согех

Избыточный газ после шахтной печи (35—45% СО, 35—45% С02, 15—20% Н2, 1—3% N2, 1—4% СН4) с теплотворной способностью 6,7—8,0 МДж/нм3 может использоваться для собственных нужд завода (производство электроэнергии; в установке металлизации после очистки от С02, для нагрева установок в комплексе чугун — сталь, в химической промышленности).

Уловленная в циклонах пыль из газа, содержащая уголь и железо, вдувается в реактор-газификатор, что снижает расход материалов на процесс. Кроме этого, применение мелкой железной руды (в количестве 10—12% от всей металлошихты), которая загружается в плавильную печь-газификатор через загрузочные устройства для угля, приводит к сокращению расхода топлива и кислорода на процесс. Так на модуле Согех в Индии при использовании рудной мелочи были достигнуты минимальный расход кислорода (518 м3/т) и минимальный расход угля (993 кг/т), а суточная производительность — 3065 т/сут.

Практика работы установок Согех показала, что добавка кокса (10—15%) к загружаемому в реактор-газификатор углю повышает их производительность. Наличие кокса в угольной насадке способствует увеличению зоны горения, улучшению передачи тепла к располагающимся непосредственно под этой зоной шлаку и металлу. Кокс, в основном, используют перед пусками и остановками агрегата, а также для стабилизации процесса при недостатке кислорода. Однако даже применение сравнительно небольшого количества кокса снижает преимущества процесса.

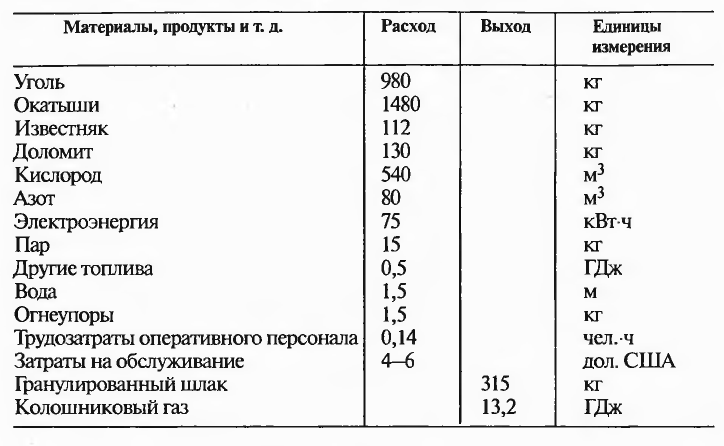

Таблица 6.2

Типичные расходные величины процесса Согех (на 1 т чугуна)

Типичные для процесса Согех расходные величины приведены в табл. 6.2.

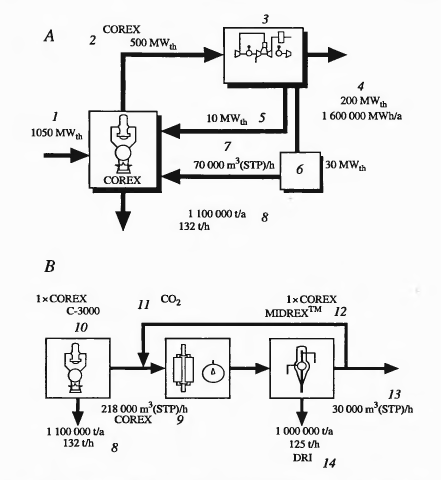

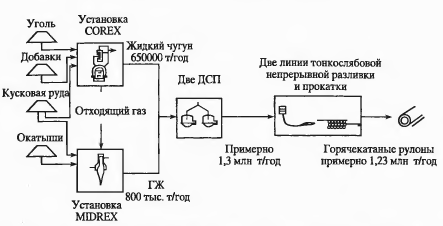

Использование избыточного энергетического потенциала отходящего из шахтного реактора газа необходимо для улучшения экономических показателей процесса Согех. На рис. 6.12 представлена концептуальная схема модуля Согех С-3000 в комбинации с тепловой электростанцией (А), работающей на отходящем газе шахтного реактора и такого же модуля, работающего в комбинации с модулем Midrex (В). Количество вырабатываемой электроэнергии превышает потребность в ней процесса Согех (включая электроэнергию для производства кислорода). Подобная схема реализована на металлургическом заводе JVSL в Индии, где, кроме того, отходящий газ используется для обжига окатышей на фабрике окомкования, производящей окатыши для модуля Согех. Технологическая схема комбинации модулей Согех и Midrex, реализованная на металлургическом заводе в ЮАР, представлена на рис. 6.13.

В нижней части плавильной печи-газификатора Согех образуется коксовая насадка, наличие которой обусловливает получение в этом процессе чугуна, практически не отличающегося от доменного чугуна по содержанию углерода, кремния и серы, а также и по температуре.

Рис. 6.12. Расчетный баланс металла и энергии в схемах комбинации модуля Согех С-3000 с тепловой электростанцией (А) и модулем Midrex (В):

1 — уголь, МВт/т; 2 — избыточный отходящий газ, МВт/т; 3 — электростанция с комбинированным циклом; 4 — электроэнергия на продажу, МВт или МВт -.ч/год; 5 — электроэнергия, МВт; 6 — кислородный блок, МВт; 7— кислород, м3/ч; 8—чугун, т/год, т/ч; 9 — отходящий газ, м3/ч; 10 — модуль Согех С-3000; 11 — очистка газа от С02 и нагрев; 12 — модуль Midrex, рабо*аюшим на отходящем газе модуля Согех; 13 — газ на продажу, м3/ч; 14 — ГЖ, т/ч или т/год; А — производство электроэнергии на отходящем газе процесса Согех; В — комбинация производств чугуна и ГЖ

В

Для обеспечения нормальной работы агрегата в период его пуска вместо угля используют кокс. Кокс загружают также перед остановкой агрегата. Работа агрегата Согех без кокса требует точного регулирования теплового состояния печи-газификатора, так как образующийся из угля полукокс имеет меньшую прочность, меньшие размеры кусков и менее однороден по размеру по сравнению с коксом. Все это требует обеспечения более высокой степени металлизации ГЖ, получающегося в шахтном восстановительном реакторе агрегата Согех, более равномерного распределения газового потока, оптимизации высоты слоя коксовой насадки в печи-газификаторе и расхода вдуваемого кислорода. В связи с этим к физико-химическим свойствам углей, в частности к реакционной способности, горячей прочности и к гранулометрическому составу углей, используемых в процессе Согех, предъявляются требования, качественно аналогичные требованиям к физико-химическим свойствам доменного кокса.

Рис. 6.13. Технологическая схема комбинации процессов Согех и Midrex на заводе Saldanha Steel в ЮАР

Наиболее подходящий для процесса Согех уголь должен обладать следующими свойствами:

Содержание нелетучего углерода ………….. 55—65%

Содержание летучих веществ ………………. 25—35%

6.3. Одностадийные способы, осуществляемые по схеме «восстановление - плавление» 1

6.4. Двухстадийные способы, осуществляемые по схеме «восстановление - плавление» 9

6.4.1. Процесс Согех 9

6.4.3. Процесс Hismelt 19

6.4.4. Процесс CCF 24

6.4.5. Процесс SR Smelter 25

Средний размер кусков …………………… 20—30 мм

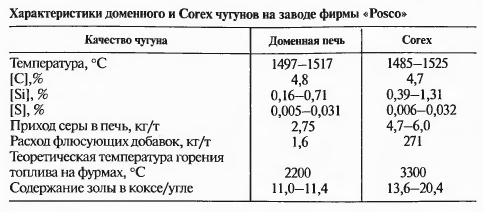

В табл. 6.3 приведены характеристики чугуна, получаемого на доменных печах завода и в агрегате Согех на фирме «Posco», а также некоторые условия работы, влияющие на состав чугуна.

Однако этот процесс тоже не решает проблемы бескоксовой металлургии. Получаемый полупродукт (чугун) требует дальнейшего передела в сталь. Производительность процесса в целом ограничивается производительностью шахтной восстановительной печи (для получения степени металлизации рудных материалов 90—93% требуется их пребывание в печи ~ 7—9 ч).

-

Таблица 6.3

Принципиальным недостатком этих и других аналогичных процессов является зависимость производительности агрегата от скорости восстановления железорудных материалов в твердой фазе, которая, в свою очередь, определяется температурным уровнем процесса. Существенное повышение температур в рассмотренных агрегатах невозможно из-за слипания материалов и настылеобразования.

Недостатком технологии Согех является также необходимость оку- скования пылеватых руд. Использование шахтной печи требует кусковой руды, окатышей или агломерата, что связано со значительными затратами. Процессом Согех нельзя перерабатывать также пылевидные металлургические отходы (разработчики процесса планируют провести опыты с целью выяснить возможность подачи непосредственно в реактор-газификатор неподготовленных пыли и шлама). Кроме того, установка Согех — достаточно сложный агрегат: необходимы системы охлаждения и сухой очистки от пыли газов, выходящих из реактора-газификатора и направляемых в шахтную печь; требуются две раздельные системы шихтоподачи (для угля и железосодержащей шихты) и система перегрузки губчатого железа в реактор-газификатор; необходима надежная герметизация, так как процесс осуществляется под давлением. Для вдувания в реактор-газификатор вместе с кислородом твердых добавок (пыль собственного производства, угольные частицы и пылеватая руда) применяется сложная пневматическая система. Процесс Согех реализуется в двух отдельных агрегатах, согласование работы которых усложняет эксплуатацию (особенно на стадиях запуска и остановки, а также при возможных нарушениях технологии).

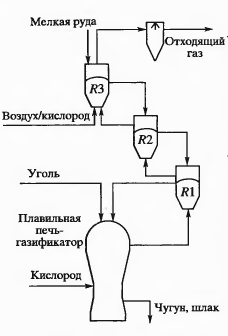

Рис. 6.14. Схема процесса Finex

Развитием процесса Согех является разработанный совместными усилиями исследовательского центра фирмы «Posco» (RIST) и фирмы «VAI» процесс Finex, в котором используется мелкое (крупность до 8 мм) железорудное сырье. Процесс Finex включает трехстадийное предварительное восстановление руды в реакторах с кипящим слоем и последующее получение чугуна из частично металлизованного сырья в печи-гази- фикаторе (рис. 6.14). Процессы в печи-газификаторе агрегата Finex практически не отличаются от таковых в процессе Согех.

Во всех реакторах кипящего слоя используется восстановительный газ из печи газификатора последова-тельно проходящий через все три реактора. В реакторе нагрева руды необходимую температуру газа обеспечивают дожиганием газа из реактора предварительного восстановления подаваемым кислородно-воздушным дутьем. В отличие от процесса Согех в процессе Finex не используются кусковая руда, окатыши или агломерат.

Процесс Finex успешно прошел испытания на установке производительностью 15 т металла в сутки на заводе Pohang фирмы «Posco». Сооружена установка мощностью 55 тыс. т/год, планируется сооружение демонстрационной установки производительностью 720 тыс. т/год.

Несмотря на лучшие по сравнению с процессом Согех расчетные экономические параметры, процесс Finex более сложный, что вызывает сомнения в его хорошей управляемости и технологичности. Учитывая быстрый прогресс и очевидные преимущества технологий с преимущественным или полностью жидкофазным восстановлением железа, нельзя прогнозировать широкого распространения процессов, подобных Согех и Finex.