- •Одностадийные способы, осуществляемые по схеме «восстановление - плавление»

- •— Металл; 3 — рудоугольная смесь; 4 — угольно-шлаковый кипящий слой; 5 - угольнорудный кипящий слой

- •Двухстадийные способы, осуществляемые по схеме «восстановление - плавление»

- •6.4.1. Процесс Согех

- •6.4.2. Процесс Dios

- •Процесс Hismelt

- •Процесс ccf

- •Процесс sr Smelter

— Металл; 3 — рудоугольная смесь; 4 — угольно-шлаковый кипящий слой; 5 - угольнорудный кипящий слой

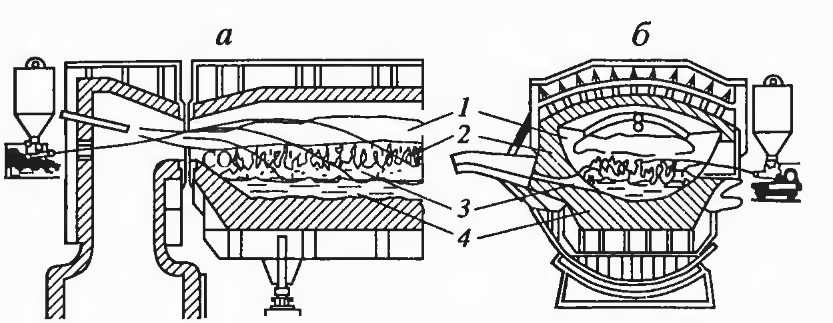

Первый заключается в погружении электродов в слой шлака, над которым расположен слой рудоугольной смеси (рис. 6.7). При этом в слое шлака выделяется тепло и образуются газы (СО), которые вспенивают шлак; этэовень его повышается, и в шлак вовлекаются частицы рудоугольного слоя. В результате образуется угольно-шлаковый кипящий слой (рис. 6.7, а, б), представляющий собой гетерогенную систему, состоящую из частиц шлака, угля, плавящей руды, восстановленного железа и пузырьков газа.

Второй вариант (рис. 6.7, в) состоит в погружении элеюродов в рудно- угольный слой, расположенный над слоем шлака. В этом случае тепло и газы выделяются в слое шихты, в результате чего образуется угольно-руд- ный кипящий слой. Примером исполнения процесса по первому варианту является способ Любатга, схема которого представлена на рис. 6.8.

Печь оборудована шестью подвижными электродами и устройством для подачи измельченной рудоугольной смеси. Электроды полностью погружены в слой шлака, но не соприкасаются с ванной металла и загружаемой шихтой. Это предохраняет электроды от разрушения. Шихта, загружаемая на слой шлака, нагревается последним, а также отходящим газом. В слое шихты последовательно протекают процессы нагрева, разложения гидратов и карбонатов, восстановления оксидов железа твердым углеродом и восстановительным газом.

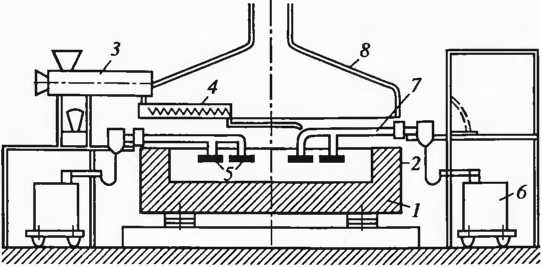

Рис. 6.8. Общий вид печи сопротивления Любатти:

1 — футерованная чаша; 2 — кожух; 3 — смеситель шихты; 4 — питатель; 5 — графитовые электроды; 6 — трансформатор; 7 — медные водоохлаждамые электрододержатели; 8 — колпак вытяжною устройства

Восстанавливаемая шихта постепенно опускается в результате ее плавления в высокотемпературной зоне, граничащей со слоем шлака.

Образующиеся капли металла проходят через слой шлака и накапливаются на подине печи.

Преимуществом способа Любатти является возможность получения металла с низким содержанием серы (0,01—0,03%) благодаря интенсивному ее удалению во время нагрева, а также возможность десульфурации при прохождении капель металла через слой шлака. В этом процессе можно получать жидкий полупродукт, содержащий 1,3—2,8% С. Регулируя тепловой и шлаковый режимы плавки, можно обеспечить селективное извлечение железа при незначительном восстановлении и переходе в металл Si, Мп и Р.

К недостаткам процесса относятся отсутствие необходимых условий для дожигания выделяющегося при восстановлении газа, утилизации его тепла, высокий расход электроэнергии (2200—3225 кВт-ч/т в зависимости от условий плавки).

Процесс по второму варианту с погружением электродов не в шлак, а в рудоугольную смесь, осуществлен в лабораторных условиях. Опыты показали, что благодаря выделяющемуся газу в слое рудоугольной смеси происходит интенсивное перемешивание частиц этого слоя, что обеспечивает быстрый его нагрев, выравнивание температур в объеме слоя, облегчается подвод тепла к различным реакционным участкам. Процесс характеризуется высокой производительностью и значительным колебанием состава получаемого жидкого металла (содержание углерода изменяется от 0,5 до 4%). Известны и другие предположения по осуществлению подобных процессов, которые, однако, не вышли из стадии лабораторного опробования.

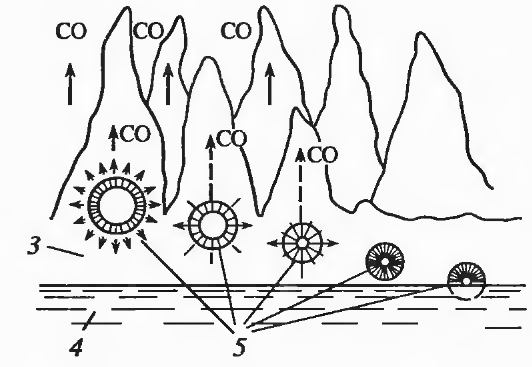

Рис. 6.9. Схема процесса КШС и варианты подачи рудно-топливных окускованных материалов в факел через торец печи (а) и в шлак через рабочие окна печи (б):

1 — факел; 2 — восстановительный газ (СО); 3 — шлак; 4 — металл; 5 — металлизованные корольки

Все рассмотренные процессы, основанные на использовании рудоугольных смесей, имеют общий недостаток: в разных участках слоя практически невозможно обеспечить одинаковое соотношение частиц руды и твердого восстановителя. Это приводит к неравномерности развития восстановительного процесса в объеме слоя и, соответственно, требует подвода разного количества тепла. Осуществить это в реальных условиях не представляется возможным.

Задача облегчается при использовании рудно-топливных окускованных материалов, в которых при соответствующей подготовке содержание оксидов железа и твердого углерода в объеме практически одинаковое.

В этом случае потребление тепла при развитии эндотермических реакций прямого восстановления будет локализоваться объемами руд- но-топливных окатышей или брикетов. Причем подводимое тепло будет обеспечивать развитие реакций прямого восстановления уже при таких температурах, которые значительно ниже температур плавления руды и золы топлива. В связи с этим особый интерес представляют одностадийные высокотемпературные процессы прямого получения жидкого металла, основанные на использовании рудоугольных окатышей или брикетов. Такой процесс предложен в нашей стране и осуществлен в качающейся отражательной регенеративной печи с кипящим шлаковым слоем. Он получил название КШС-процесса (рис. 6.9).

Для получения рудно-топливных окатышей можно использовать тонкоизмельченные рудные материалы (руда, концентрат, окалина) в количестве 72—76%, а также твердые восстановители (уголь, антрацит, полукокс и кокс) — 20—22%. В качестве связующего — каменно-уголь- ный пек в количестве 4—5% всей массы шихты. На грануляторе получают сырые окатыши размером 20—30 мм, которые затем подвергают сушке при 100—250 °С в течение 5—8 ч.

Подготовительные окатыши непрерывно загружай т в печь на поверхность расплавленного шлака (1500—1650 °С). Окатыши, имеющие объемную массу 2,44—2,48 г/см3, частично погружаются в толщу шлака, где происходит их восстановление, которое практически завершается к моменту расплавления окатышей.

Восстановленные окатыши постепенно плавятся, и жидкий металл осаждается из шлака.

Образующийся газ, состоящий из СО и летучих компонентов топлива, вспенивает шлак, что улучшает теплопередачу в системе газ шлак — металл. Суммарный коэффициент теплопередачи в 3,5—4 раза выше, чем для мартеновского процесса. Восстановительные газы создают непосредственно над поверхностью слоя защитную атмосферу и предохраняют восстановленное железо от окисления.

Дожигание монооксида углерода над кипящим шлаком повышает общую эффективность использования углерода в качестве восстановителя и энергоносителя. Отопление печи осуществляется сжиганием в ее рабочем пространстве мазута или газа, а также дожиганием выделяющегося газа. В таком процессе обеспечивается высокая скорость и степень восстановления, а наличие основных шлаков (основность 1,8) позволяет осуществить селективное восстановление железа и получить металл с содержанием углерода 0,03—1,35%. Степень извлечения железа составляет ~ 90%, содержание железа в шлаке 10—12%.

Процесс КШС можно осуществлять по различным схемам: в одной качающейся отражательной печи, где накопленный в ванне металл в последующем доводится до к [арочной стали и частично выпускается (монопроцесс), либо в отражательной печи получают жидкий полупродукт с контролируемым содержанием углерода, а доводка металла проводится в электропечи (двухстадийный процесс). Во втором случае операцию перелива полупродукта в электропечь можно сопровождать десульфурацией металла синтетическими шлаками. Удельная производительность процесса КШС составляет 3,2—4,9 т/(м2 сут), а при использовании кислорода (270—400 м3/т) она возрастает до 4,5— 5,5 т/(м2сут).

Преимуществом процесса КШС является возможность непрерывного контроля и регулирования технологических параметров и получения металла с низким содержанием Si, Mn, Р, примесей цветных металлов и газов. К недостаткам процесса относится повышенное содержание серы в получаемом продукте (0,058—0,076%), что требует дополнительной обработки металла с целью его десульфурации, а также большие потери железа со шлаком.

Аналогичные процессы разрабатываются во многих странах. О™ обладают рядом преимуществ по сравнению с ранее рассмотренными процессами. Для сравнения в табл. 6.1 приведены основные показатели процессов, осуществляемых в трубчатых вращающихся печах, во вращающемся конвертере и отражательных печах. Как следует из данных табл. 6.1, в агрегатах последнего типа восстановление протекает с большей скоростью при меньших затратах угля, топлива и кислорода.

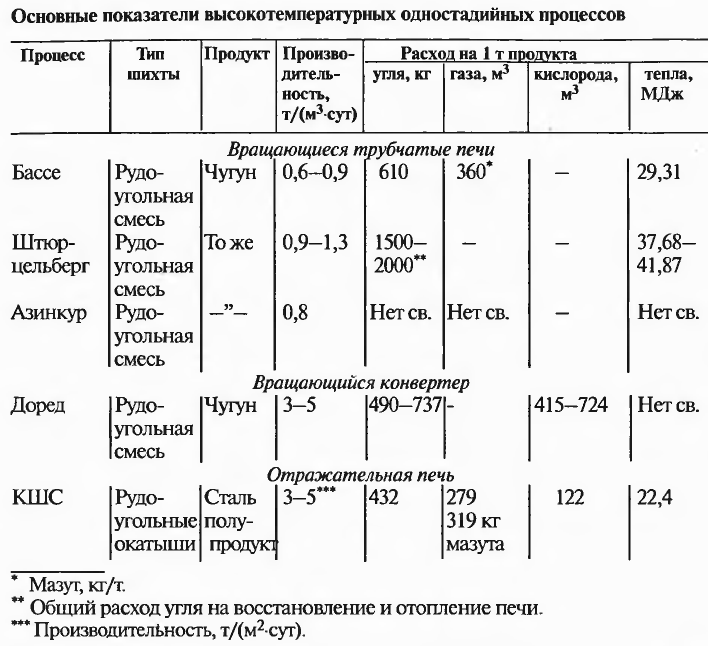

Таблица 6.1