- •Байытудың гравитациялық әдісінің жалпы сипаттамасы және классификациясы. Ауыр ортада, суспензияда байыту. Тұндыру. Тұндырғыш машиналардың классификациясы және тағайындалуы.

- •Байытудың гравитациялық әдісінің жалпы сипаттамасы және классификациясы

- •Ауыр ортадағы байыту.

- •Ауыр сұйықтардағы байыту.

- •Ауыр суспензияда байыту.

- •Аэросуспензияда байыту.

- •Ұсынылатын әдебиеттер

Аэросуспензияда байыту.

Аэросуспензия тік ауа ағыны әсерінен туатын ауырлатқыштардың қайнаған қабаттарынан тұрады. Қайнаған қабат дәрежесі және оның ішкі құрылымы ауа ағынының жылдамдығымен (0,093 – 0,140 м/с) және ауырлатқыштардың ірілігі бойынша бөлшектерінің таралуымен анықталады. Аэросуспензияда ауырлатқыштар ретінде құм, магнетит, ферросилиций, басқа минералдар мен материалдар, олардың қоспалары қолданылады. Ауырлатқыштар ретінде үшкомпонентті қоспаны (құм, магнетит, ферросилиций) қолдану тығыздығы 1100 – ден 3300 кг/м3 – ке дейін бөлінетін, көмір, сланец және бірқатар кендерді, мысалы, асбестті, байытуға жарамды аэросуспензияның пайда болуына әкеп соғады.

Тұрақты және ауыспалы бағыт ағынында байыту.

Тұрақты және ауыспалы бағыт ағынында минералды дәндердің ірілігі бойынша бөлінуі ауырлық күші бар және гидроциклон немесе аэродинамикалық әсер ететін өрісте жүзеге асады.

Ауыспалы бағыттағы тік ағындарда байыту тұндыру деген атқа ие болған, гф – ды, еңісті және тік а Ауыспалы бағыттағы тік ағындарда байыту тұндыру деген атқа ие болған, гф – ды, еңісті және вертикальды ағынды тұрақты бағыттағы – кері дәлдікті сепарация, жоғарғы интенсивтілікті қисық сызықты ағында – центрге тартқыш концентраттарда байыту.

Тұндыру бөлінудің үдемелі өту ортасындағы минералды дәндердің қозғалысының жылдамдығының әртүрлілігіне негізделген, көбінесе су және ауа қолданылады.

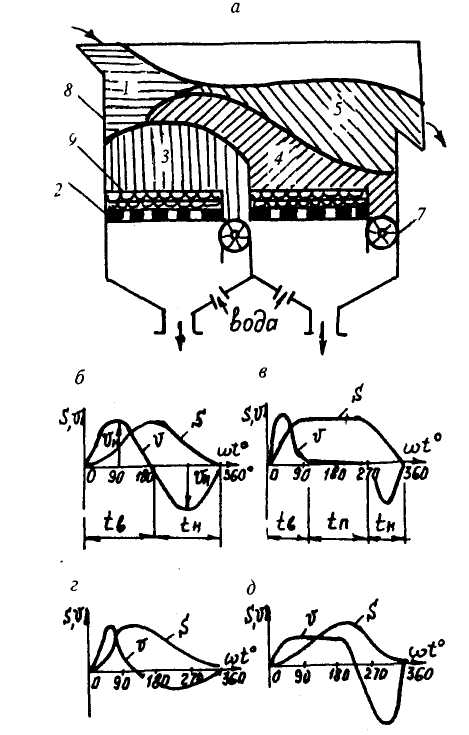

Бастапқы материал 1 әдетте екі сатылы 5 тұндырушы машиналардың торына 2 түседі (5.4 – сурет, а) және онда бір текті қабатпен жайылады. Хемета саңылауы арқылы ортаның шығатын және кіретін ағыны циркуляцияланады және осылардың әсерінен ауыр 3 және жеңіл 5 дәндердің және олардың қосыла өткен 4 қабаттары түзеледі. Қабат бойынша тиеу әрбір сатыда 6 жүргізіледі. Ауыр фракция арнайы шиберлі құрылғы 7 (көлденең және вертикальды саңылау) мен тор 2 арқылы төгіледң, жеңіл – тұндырушы машинаның соңындағы табалдырық арқылы. Оның жұмысының режимі қабаттардың 3, 4 сәйкес келетін тұндыру сатысының шегінен шығып кетпеуін қарастырады.

Тығыздығы бойынша материалдың ыдырауының заңдылығы тек қана өлшенген қабаттардағы дәндердің бөлінуіне ғана емес, олардың сегрегациясына негізделген. Бұл жағдайда минерал дәндерінің қозғалысына олардың бөлінетін салмағы, кедергінің гидростатикалық күштері және орта инерциясы, үйкелістің механикалық күштері және дәндердің бір – біріне, сонымен қатар аппарат қабырғасына соғылуы әсер етеді.

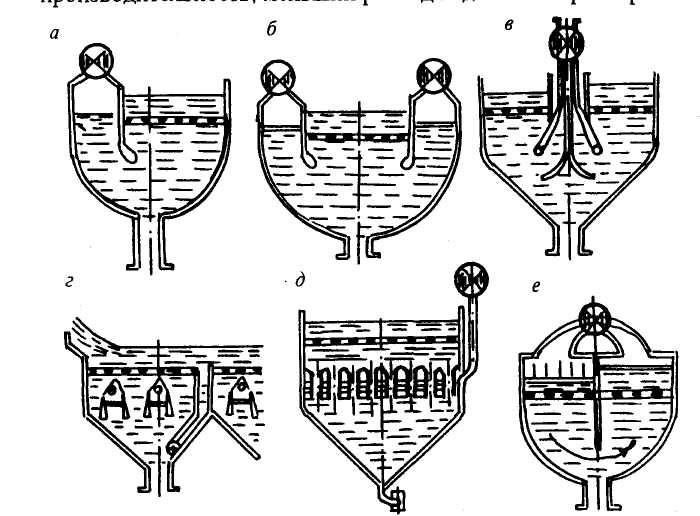

5.4 – сурет. Тұндыру процесінің сызбасы (а) және оның циклдері: б – гармоникалық; в – майердің; г – Берддің; д – таластың; ортаның орын ауыстыруы; V – орын ауыстыру жылдамдығы.

Ортаның шығатын ағыны әсерінен бөлінетін дәндердің қоспасы қопсытылады және ағын жылдамдығынан құлау жылдамдығы аз болатын жеңіл дәндер жоғарыға жылжиды, ал ауыр дәндер тек қана өлшенеді.

Ірі материалды тұндыру (кендерді байыту кезінде – 3 – 5 мм – ден көп болса және көмірді – 10 – 13 мм – ден көп болса) кезінде торда болған материал қабаттары 9 табиғи төсектер деп аталады (5.4 – суретке қара, а). Оның оптималды қалыңдығы коректендірудегі максимальды дәндерінің 5 – 10 диаметріне тең.

Төсектің жоғары қолыңдағы кезінде бөлінудің дәлдігінің төмендеуі оның қопсығыштығының (гидростатикалық кедергінің артуымен тапшылығына негізделген) ал төсектің аз қалыңдығында – ағын жылдамдығының жергілікті артуын, материалдың орын ауыстыруын және байыту өнімдерінің өзара бітелуінің артуын туғызатын жарып өтудің пайда болуымен (оның гидростатикалық кедергінің тапшылығынан).

Көмірдің (10 – 13 мм – ден ұсақ) және ұсақ кен материалдың (3 – 5 мм – ден ұсақ) байытылуы кезінде торға дала шпатынан, гематиттен, магнетиттен, ферросилициядан, металды дробтан және байытылатын шикізаттың ауыр минералының дәндерінен тығыздығы аз болатын басқа материалдардан тұратын жасанды төсектің қабаттары 9 жайылады. Жасанды төсек тек өздігінен туатын «тор» болып қана емес, дәндердің бөліну құралы болып табылады. Олар ауыр минерал бөлшектерін өткізеді және жеңілдерін ұстап қалады. Төсек параметрлерін өзгерте отырып, тұндыру процесін басқаруға болады. Төсек биіктігі бастапқы қоректегі ауыр дәндердің аз кездесуіде көп, көп кездесуінде аз болуы тиіс.

Тұндыру ірі және орташа жабысқан, мысалға темір және марганецті кендерді, сонымен қатар бөлінетін компоненттері тығыздығы бойынша ажыралатын (көмір, шашыранды кен орнындағы құмдар және тағы басқа) пайдалы қазбаларды байыту кезінде кең таралған.

Тұндыру машинаның өнімділігі оның төсегінің ауданына және берілген байыту материалы үшін меншікті өнімділікке пропорционал.

Қазіргі таңда тұндыру машинаның 90 түрлі конструкциясы белгілі. Оларда бөлінетін орта тербелісілісі поршен, тор, диофрагма немесе сығылған ауаның пульсті берілу қозғалысы нәтижесінде туындайды.

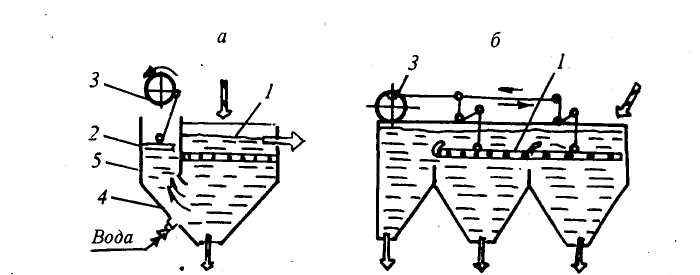

Өнімділігі 1,0 – 8,5 т/сағ болатын поршенді тұндыру машиналары (5.5 – сурет, а) кендер немесе көмірдің ірі және орта класта ірілігін тұндыру үшін қолданылады. Олар екі, үш немесе төрт камерадан 4 тұрады, оның әрқайсысы қалқа 5 түбіне жетпейтін өзара байланысатын екі бөліммен бөлінген. Концентрациялық бөлімде тығыздығы бойынша дәндердің бөлінуі өтетін решето 7 бекітілген. Су тербелісі (100 – 300 мин-1) поршеньді бөлімдегі поршеньдер 2 қозғалысымен туындайды. Поршеньнің қайтып келу – бару қозғалысы және су тербелісінің амплитудасы (40 – 80 мм) эксцентрленген механизммен 3 реттеледі.

Өнімділігі 25 т/сағ – қа дейінгі қозғалмалы торы бар (5.5 – сурет, б) тұндыру машиналары жуылған марганецті және темір кендерінің ірі және орта кластарын (3 – 40 мм) тұндыру үшін қолданылады.

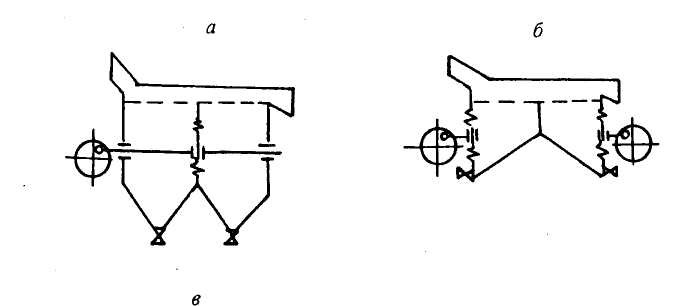

5.5 – сурет. Тұндыру машинаның негізгі сызбалары: а – поршеньді; б – қозғалмалы торы бар.

Олар екі - , үш – және төрт бөлімді тордан 1 тұрады (жұмыс ауданы 2,9 – 4,0 м2) және эксцентрлі жетектен 3 судың шығатын және кіретін ағыны (жиілігі 180 мин-1 – ге дейін) нәтижесінде қозғалыс туады. Тор айналасындағы материалдың қозғалысы қораптың шамалы көлбеулігін (5° шамасында) және тор бөлімінің сатылы орналасуын тудырады.

Қазіргі таңда поршеньді және қозғалмалы торы бар тұндыру машиналары сермелы түрде дайындалынбайды және фабрикаларда меншікті өнімділігі жоғары, су және электроэнергиясы шығыны төмен болатын поршеньсіз немесе ауа – пульсационды және диафрагмалы машиналарға ауыстырылады.

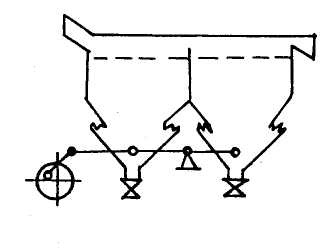

5.6 – сурет. Ауа жетегі бар тұндыру машинаның негізгі сызбалары:

а) ауа камерасы бүйірлі орналасқан; б – ауа камераның екі жақты бүйірлі орналасқан; в – екіленген орталық камералы; г – тор астындағы ауа камералы; д – патрубалық решета аралық камералы; е – ауа камераларының тор астында орналасқан екі әсерлі машиналар.

Поршенсіз немесе ауа – пульсационды машиналар (5.6 – сурет) көмірді, темір және марганец кендерін байыту үшін кеңінен қолданылады. Бұл машиналарда шығатын және кіретін су ағыны арнайы алтынды құрылғы арқылы машинаның ауа бөліміне берілетін сығылған ауа көмегімен туындайды. Пульсацияны тудыруға қажетті ауаның қысымы 0,025 – 0,06 МПа шегінде тербеледі. Материалды ыдырату процесін реттеу үшін барлық поршеньсіз машиналарда тор астындағы су қолданылады.

Тұндыру машиналары поршеньсіз ауа камераларының бүйірлі (5.6 – сурет, а, в) тор астыны (5.6 – сурет, г, д) тор үстілік (5.6 – сурет, е) орналасқан болып бөлінеді.

Қазіргі тұндыру машиналары түзу дәлдікті, екі және үш сатылы болып шығарылады. Олар машина ұзындығы бойынша бастапқы қоректі біртекті жазу, 0,5 мм класс бойынша көмірді лайсыздандыру және транспортты су бөлшектерінің лактырылу үшін арналған тиеу құрылғысынан, сонымен қатар ауыр өнімдерді төгу үшін арналған автоматты құрылғыдан тұрады. Көмірді байыту үшін өнімділігі 650 т/сағ – қа дейінгі және тұндыру ауданы 8, 12, 18, 24м2 болатын тұндыру машиналарының параметрлік қатарлары қабылданған.

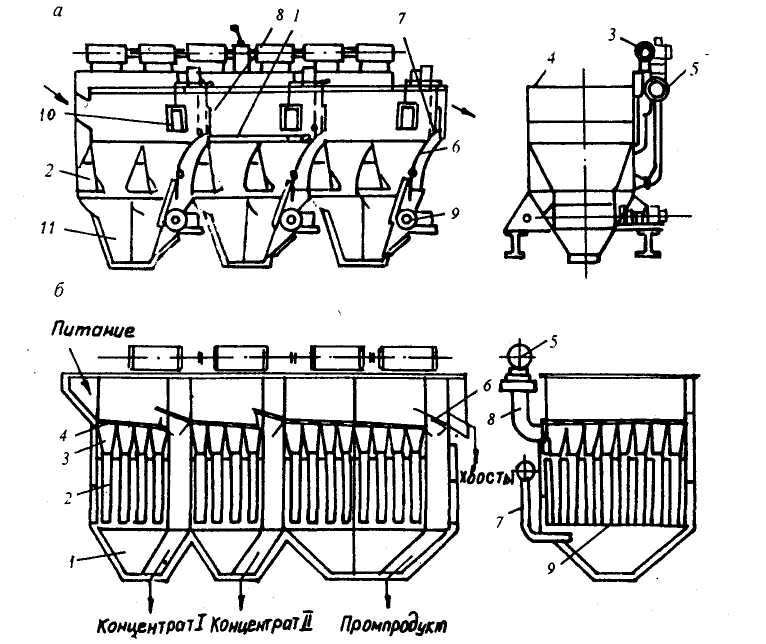

Коксті, энергетикалық көмірді және антрациттерді байыту үшін басты мақсатта ОМ типті (5.7 – сурет)

Тұндыру машинасы ОМ – 8 тордың жалпы ауданы 8, 12, 18 және 24м2 және бастапқы қоректендіру өнімділігі 80 – 120 – дан 240 – 650 т/сағ – қа дейін болатын екі, ал ОМ – 12, ОМ – 18, ОМ – 24 машиналары үш сатыдан тұрады жынысты және өндірістік өнімді фракцияның құрамының шамасына қатысты олардың әрбірінің бөлінуіне бір немесе екі саты қолданылады.

Өндірістік өнімнің тапшылығы жағдайында ал машина қорегіне циркуляционды ретінде жіберіледі.

ОМ типті машиналар (5.7 – сурет, а) тұндыру торларындағы табиғи және жасанды төсекпен жұмыс жасайды, оның астында әрқайсысы бір ауа пульсаторымен 3 жанған сулы ауаны, доға формалы камералар 2 орнатылған. Тұндыру машиналарда корпусқа 4 тор астылық суды беру үшін коллектор 5 қолданылады. Әрбір саты соңында вертикальды 8 және айналмалы 7 шиберлі төгу камералары 6 орналастырылған. Камераларда роторлы төгу құрылғылары 9 орнатылған.

5.7 – сурет. Тұндыру машиналары ОМ – 12 (а) және МОБК – 8С (б).

Олардағы ротордың айналу жиілігі поплавка түріндегі датчик 10 – пен өлшенетін ауыр фракцияның төсек дәрежесіне қатысты автоматты түрде реттеледі. Егер ауыр фракцияны төгу жасанды төсек арқылы жүргізілсе, төгу интенсивтілігі тербеліс амплитудасы (130 мм – ге дейін) мен төсектің қопсу дәрежесінің өзгеруіне әкелетін, ауа камерасына берілетін ауа шамасының өзгеруімен автоматты түрде жетеледі. Жыныс және өндірістік өнімдік фракция төгу варонкасынан 11 құрғату элеваторымен алынады. ОМ машиналары әртүрлі ірілікті (0,5 – тен 125 мм – ге дейін) көмірді байыту кезінде жақсы нәтижесінде көрсетеді. Концентраттық жыныстық фракциямен бітелуі 0,2 – 0,5 %-ды құрайды; қалдықтарда жеңіл фракцияның жоғалымы 0,3 – 0,5%-дан аспайды.

Диафрагмалы тұндыру машиналары қара және сирек металдың (ірілігі 30 мм – ге дейін) кендерін байытуда кең қолданылады. Ең коп таралғандарына ОВМ – 1 машинасындағыдай екі тізбекті саты арасындағы перегародкадағы тік диафрагмалы машиналар(31 – сурет, а) немесе МОД – 4 машинадағыдай сыртқы қабырғадағы машиналар (31 – сурет, б) жатады.