- •Рабочая тетрадь

- •Для 3 курса

- •Лабораторная работа № 4 Определение твёрдости по Шору а.

- •Лабораторная работа №5 Определение эластичности резин по отскоку (гост 27110 – 86)

- •Лабораторная работа № 6

- •(Гост 415-75)

- •Лабораторная работа № 7

- •Лабораторная работа №8 Пластикация натурального каучука.

- •Лабораторная работа № 10 Вулканизация в гидравлических прессах.

Лабораторная работа №8 Пластикация натурального каучука.

Цели и задачи работы:

1) изучить технологию подготовки НК к смешению: процесс декристаллизации и механической пластикации на вальцах.

Оборудование и материалы:

Для декристаллизации: Для пластикации

термошкаф с обогревом - вальцы лабораторные

весы циферблатные - ванна охладительная

нож для резки каучука - весы технические с разновесами

часы режимные - нож для резки каучука

мыльный раствор - нож вальцовочный

каучуки - часы режимные

- каучуки

Образцы для испытания:

Для испытания берут 300 граммов НК, отрезая его от кипы с помощью ножа для резки каучука.

Оборудование для испытания

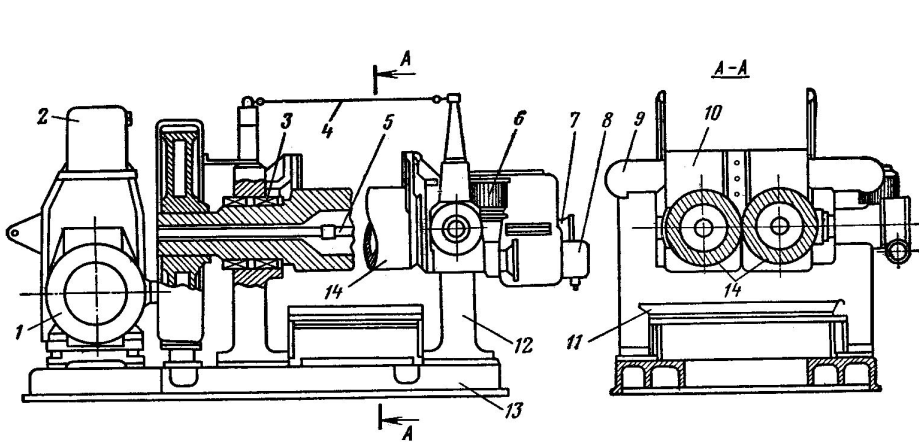

Для проведения процесса декристаллизации применяют термошкаф. Перед началом работы шкаф прогревают до заданной температуры. Для проведения процесса пластикации применяют лабораторные вальцы - ЛБ320 – 160/160.

Порядок выполнения работы.

1) каучук, подлежащий декристаллизации, кладут на полку термошкафа так, чтобы куски не соприкасались со стенками термошкафа и друг с другом.

2) пластикация осуществляется на лабораторных вальцах.

Расчётные формулы:

Производительность термошкафа Q (ка/ч) рассчитывается по формуле:

Q

= ,

,

Где: Q – часовая производительность, кг/ч

60 – коэффициент перевода

g – навеска каучука, кг

а – коэффициент использования машинного времени (0,8 – 0,95)

t1 – время декристаллизации, мин

t2 – время перезарядки термошкафа, мин

Производительность вальцов Q (кг/ч) при пластикации рассчитывается по формуле:

Q

= ,

,

Где: Q – производительность вальцов, кг/ч

60 – переводной коэффициент

V – полезный объём вальцов, м3

p – плотность каучука, кг/м3

а – коэффициент использования машинного времени (0,8 – 0,95)

t1 – время пластикации, мин

t2 – время перезарядки вальцов, мин

Q

= ,

,

Где: Q – производительность вальцов, кг/ч

60 – переводной коэффициент

m – масса единовременной загрузки, кг

а – коэффициент использования машинного времени (0,8 – 0,95)

Результаты испытания

Таблица

Тип каучука |

Масса загрузки, кг |

Температура, 0С |

Время декристаллизации, мин |

Производительность часовая шкафа, кг/ч |

НК светлый креп

|

0,32 |

70 |

0 |

0,5 |

Таблица

Тип каучука |

Навеска каучука, кг |

Время пластикации, мин |

Производительность часовая вальцов, кг/ч |

НК Светлый креп |

0,32 |

8 |

4,6 |

Вывод:

Работа выполнена в полном объеме

Лабораторная работа № 9

Экструзия ( шприцевание) резиновых смесей

Цели и задачи работы:

1) изучить методику проведения работы;

2) изучить процесс шприцевания резиновых смесей;

3) рассчитать производительность оборудования, усадку резиновых смесей.

Сущность метода испытания

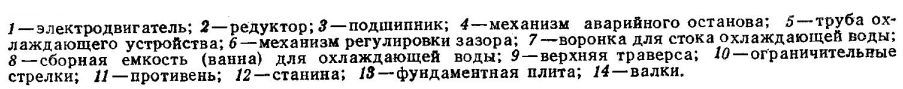

Сущность процесса экструзии заключается в продавливание резиновой смеси под давлением в отверстие профилирующего устройства экструдера (червячная машина) в целях получения заготовок заданной длинны, заданного профиля и размеров. На процесс шприцевания оказывают влияние различные факторы: состав резиновой смеси, пластичность, вязкость резиновой смеси, температурный режим, скорость шприцевания, режим питания машины, конструкция червяка и профилирующих деталей, размеры заготовок.

Оборудование и материалы:

пресс червячный

вальцы лабораторные

весы

профилирующие детали

резиновая смесь

часы режимные

Образцы для испытания

Для проведения работы используется резиновая смесь в количестве 1,0 – 1,5 кг.

Оборудование для испытания

Для шприцевания применяют червячную машину.

Порядок выполнения работы.

1) резиновую смесь разогревают на вальцах по режиму и снимают в виде полос

2) осуществляют подбор профилирующих деталей в соответствии с заданием

3) профилирующие детали устанавливают в головке червячного пресса

4) при проведении процесса шприцевания делают замеры:

длинны заготовки

диаметра (толщину) заготовки

массы заготовки

5) по окончанию работы прекратить подачу резиновой смеси, остановить машину, снять головку и освободить машину от остатков резиновой смеси, приведя машину в действия.

6) очистить детали машины от резиновой смеси.

Расчётные формулы

Усадка смеси (%) по толщине U1, ширине U2 и длине U3 профиля рассчитывают по формуле:

U1,

U2

= ,

,

U3

= ,

,

Где: b0 – толщина и ширина профиля до усадки, мм

b1 – толщина и ширина после усадки, мм

l0 – длинна заготовки до усадки, мм

l1 – длинна заготовки после усадки, мм

Расчет производительности червячной машины определяется по формуле:

Q = 60·W·g·a.

Где: W – линейная скорость, м/мин.

g – масса одного метра заготовки, кг

a – коэффициент использования машинного времени, (0,8 – 0,9)

Результаты испытания

Таблица

Диметр шайбы, мм |

Диаметр дорна, мм |

Скорость машины, об/мин |

Диаметр загото- вки, мм |

Толщина стенки, мм |

Масса загото- вки, кг |

Произ- води- тельнос- ти, кг/ч |

Длинна Заго- товки, м |

Линейная скорость, м/ч |

Усадка по |

|

Длине, % |

Ширине, % |

|||||||||

17,3 |

9,9 |

42,4 |

21,9 |

4,43 |

93,3

|

17,90 |

36 |

1,44 |

5,55 |

26,58 |

|

21,8 |

4,55 |

|

36,5 |

1,44 |

4,55 |

26,01 |

|||

|

22,7 |

4,58 |

|

36,2 |

1,44 |

4,14 |

31,21 |

|||

|

|

|

|

|

|

|

|

|

|

|

Вывод: Выполнено в полном объеме.