- •Изучение устройства и приципа действия электронных регуляторов

- •Общие сведения о регуляторах

- •Примеры промышленных регуляторов

- •1. Регулятор микропроцессорный «Протерм 100»

- •2. Регулятор «теплар 110»

- •3. Регулятор микропроцессорный «пролог 101»

- •4. Регуляторы микропроцессорные серии «sipart dr»

- •Сфера применения Использование

- •Задачи регулирования

- •Расширение функций

- •Конструкция Общий прибор

Министерство образования Российской Федерации

ТАМБОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

А.А. Букин, П.С. Беляев

Изучение устройства и приципа действия электронных регуляторов

Тамбов 2003

Общие сведения о регуляторах

Промышленностью выпускается большое количество различных автоматических регуляторов, предназначенных для регулирования температуры, давления, расхода, уровня, состава вещества и пр.

Автоматические регуляторы разделяются на регуляторы прямого и непрямого действия.

Регуляторы прямого действия управляют регулирующим органом за счет энергии, получаемой от регулируемой среды. Область применения этих регуляторов ограниченна. Они не приспособлены к переходу на дистанционное управление регулирующим органом, не способны развивать значительных усилий, а также не могут производить сложного регулирующего воздействия.

Регуляторы непрямого действия по виду энергии, потребляемой от постороннего источника, разделяются на гидравлические, пневматические, электрические и комбинированные.

Гидравлические регуляторы применяются в металлургической, химической и энергетической промышленности. Они характеризуются высокой эксплутационной надежностью и простотой конструкции. К положительным свойствам этих регуляторов следует отнести их способность развивать значительные перестановочные усилия и отсутствие выбегов.

Пневматические регуляторы особенно широко распространены там, где возможно возникновение пожаров и взрывов. Например, в нефтяной и газовой промышленности почти исключительно применяются пневматические регуляторы. Пневматические регуляторы, так же как и гидравлические, характеризуются высокой эксплутационной надежностью и сравнительной простотой обслуживания.

Электрические регуляторы (электромеханические и электронные) наиболее широко применяются в различных производствах. Большим преимуществом этих регуляторов по сравнению с гидравлическими и пневматическими является возможность передачи командных импульсов от регулятора к промежуточным устройствам и исполнительному механизму на практически неограниченные расстояния с минимальным запаздыванием передачи. Конструкции и способы действия электрических регуляторов весьма разнообразны.

В соответствии с классификацией автоматических систем автоматические регуляторы делят на:

1) стабилизирующие, программные, следящие, самонастраивающиеся (экстремальные);

2) реагирующие на отклонения регулируемого параметра или возмущения, а также того и другого;

3) релейные, непрерывного действия, импульсные.

Наибольшее распространение в промышленности получили стабилизирующие автоматические регуляторы непрерывного действия и релейные, реагирующие на отклонение регулируемой величины и использующие для воздействия на исполнительный механизм электрическую энергию или энергию сжатого воздуха. В состав такого регулятора (рис.1) обычно входят первичный (передающий) преобразователь 1; задающее устройство 2; сумматор 3; измерительный блок 4; регулирующий блок 5; исполнительный механизм 6 и устройство корректирующей обратной связи 7, несколько вариантов включения которого приведено на рисунке.

Рис.1 Структурная схема автоматического регулятора

Проверка правильности выбора регулятора производится на основе соображений технологического и эксплуатационного характера. Вопрос о правильности выбора управляющего сигнала (непрерывного или дискретного) решается на основании анализа динамических характеристик объекта регулирования. Простейшим. (приближенным) критерием оценки в этом случае является отношение времени запаздывания объекта к его постоянной времени Т. Так, при /T <0,2 применяют релейный регулятор, при /Т >0,2 -регулятор непрерывного действия или импульсный.

Релейные (позиционные) регуляторы выдают сигнал, который обеспечивает перемещение регулирующего органа в одно из фиксированных положений (позиций). Таких положений может быть два три и более. По их количеству различают двух-, трех- и многопозиционные регуляторы. Процесс позиционного регулирования является автоколебательными, т.е. регулируемая величина как в переходном, так и в установившемся режиме периодически изменяется относительно заданного значения.

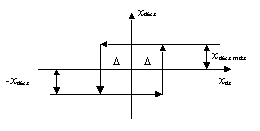

Статическая характеристика наиболее распространенного двухпозиционного регулятора приведена на рис. 2.

Рис.2 Статическая характеристика двухпозиционного регулятора

Величина 2 определяет зону неоднозначности регулятора. При изменении входной величины относительно заданного значения на выходная величина скачком достигает максимального значения xвыхmax. У двухпозиционного регулятора имеются два органа настройки, с помощью которых устанавливают xвыхmax и .

Трехпозиционные регуляторы в отличие от двухпозиционных, которые могут задать регулирующему органу два устойчивых положения - «больше» и «меньше», обеспечивают еще и третье положение его - «норма». Нашли применение также релейные регуляторы, работающие в комплекте с исполнительными механизмами, которые имеют постоянную скорость вращения.

Регуляторы непрерывного действия являются наиболее распространенными и совершенными регуляторами. По количеству реализуемых ими законов регулирования, т.е. функциональных зависимостей выходной величины от входной, различают регуляторы интегральные (И), или астатические; пропорциональные (П), или статические; пропорционально-интегральные (ПИ), или изодромные; пропорционально-дифференциальные (ПД), или статические с предварением, и пропорционально-интегрально-дифференциальные (ПИД) или изодромные с предварением.

В современных регуляторах закон регулирования формируется, как правило, в соответствующих устройствах обратной связи, за исключением интегрального регулятора, который не имеет дополнительной обратной связи.