- •Учебное пособие по дисциплине «электрифицированный транспорт

- •1. Краткие сведения об элетрифицированном транспорте

- •1.1. История развития видов транспорта

- •1.2. Классификация и основные требования к электрическому транспорту

- •2. Основы теории движения подвижного состава

- •Последовательного; 2 - параллельного или независимого: 3 – смешанного

- •4.3. Электрическое оборудование троллейбусов

- •5. Электрифицированный транспорт железных дорог. Электровоз

- •5.1.1. Механическое оборудование

- •5.1.2. Электрическое оборудование

- •5.1.2.1. Тяговые двигатели электровоза постоянного тока

- •5.1.2.2. Конструкция электродвигателя эдп810

- •6.1. Электромобиль

- •6.2. Легкие электротранспортные средства

- •6.3. Автомобили, движущиеся по рельсам

- •6.4. Монокар

- •6.5. Монорельсовые дороги

- •6.7. Скоростной пассажирский трубопровод

Последовательного; 2 - параллельного или независимого: 3 – смешанного

В электрических машинах смешанного возбуждения магнитный поток образуется обмотками параллельного и последовательного возбуждения; при токе IД = 0 он создается только одной обмоткой параллельного возбуждения (точка СФ0 на кривой 3). Если магнитодвижущая сила обмотки последовательного возбуждения действует согласно с магнитодвижущей силой обмотки параллельного возбуждения, то с увеличением тока якоря магнитный поток и СФ возрастают (от точки СФ0 вправо). Из-за насыщения магнитной системы СФ увеличивается медленно по сравнению с машинами последовательного возбуждения. В случае встречного включения обмоток их магнитодвижущие силы вычитаются. С увеличением тока якоря магнитный поток и СФ уменьшаются по магнитной характеристике (кривая 3 левее точки СФ0). На рис. 3.8 первый квадрант соответствует режиму двигателя, второй - режиму генератора.

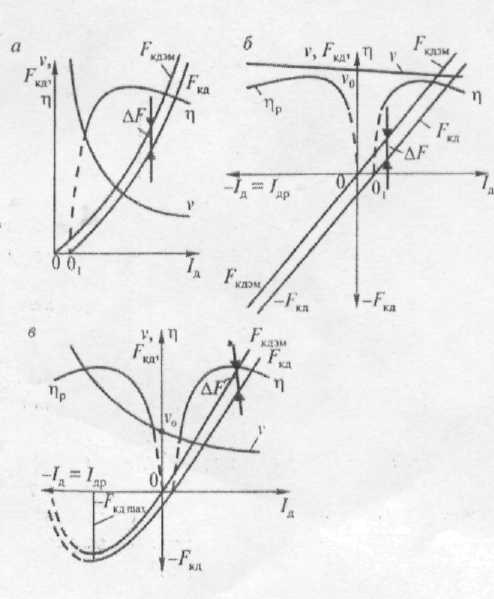

При последовательном возбуждении электродвигателя с увеличением тока IД возрастает и магнитный поток. Как видно из формулы (3.15), при постоянном напряжении UД числитель дроби с повышением тока несколько уменьшается за счет увеличения падения напряжения в обмотках (IД r), а знаменатель - возрастает. Следовательно, скорость движения с увеличением тока IД будет снижаться вначале интенсивно, а затем более плавно (рис. 3.9, а), в соответствии с темпом увеличения магнитного потока, который при больших токах возрастет незначительно из-за насыщения магнитной системы (рис. 3.8).

Характеристику, при которой с изменением тока или силы тяги скорость движения изменяется значительно, называют мягкой; если же колебания скорости малы, характеристику называют жесткой. Тяговый электродвигатель последовательного возбуждения обладает мягкой скоростной характеристикой в зоне малых токов и более жесткой - при больших токах IД.

В зоне малых токов, когда магнитный поток изменяется в зависимости от тока IД почти по прямой линии, электромагнитная сила тяги пропорциональна квадрату тока. В зоне больших токов IД из-за насыщения магнитной системы магнитный поток изменяется незначительно, и сила тяги возрастает почти пропорционально току. Поэтому характеристика FКД ЭМ (IД) при малых токах близка к параболе, а при больших - к прямой линии.

Электротяговая характеристика FКД (IД) располагается ниже кривой FКД ЭМ (IД) на величину ∆F, вызванную магнитными и механическими потерями в тяговом электродвигателе и потерями в передаче. Эта характеристика пересекает ось абсцисс в точке 01, (см. рис. 3.9, а), которая соответствует холостому ходу электродвигателя. Кривая КПД (IД) имеет обычный для электрических машин вид с наибольшими значениями в зоне номинальных токов нагрузки. При холостом ходе (точка 01,) КПД равен нулю, и вся подводимая мощность расходуется на покрытие потерь в тяговом электродвигателе (в основном механических) и передаче. Повышение нагрузки вызывает снижение скорости движения, относительное уменьшение механических потерь, и КПД резко возрастает. В зоне больших токов КПД снижается вследствие влияния повышенных электрических потерь в меди обмоток. При параллельном или независимом возбуждении скоростная характеристика v (IД) жесткая (рис. 3.9, б) из-за незначительного изменения магнитного потока. Снижение скорости движения с увеличением тока вызвано возрастающим падением напряжения в обмотках тягового электродвигателя. Электромагнитная сила тяп изменяется пропорционально току IД в связи с тем, что магнитный поток остается почти постоянным (незначительно изменяется вследствие действия реакции якоря).

a - последовательного возбуждения; б - параллельного возбуждения; в - смешанного возбуждения

Электротяговая характеристика FКД(IД) также располагается ниже характеристики FКД ЭМ (IД) на величину ∆F, возникающую из-за магнитных и механических потерь в электродвигателе и потерь в передаче [16].

Если принять магнитный поток постоянным при разных токах IД , то в соответствии с формулой (3.16) с увеличением скорости будет возрастать ЭДС, наводимая в обмотке якоря, вызывая снижение тока IД . При скорости vо ЭДС сравняется с подведенным напряжением, а ток IД будет равен нулю. Дальнейшее повышение скорости движения, например на крутом спуске, вызовет наведение в обмотке якоря ЭДС, превышающей подведенное напряжение. Ток начнет протекать от тягового электродвигателя в сеть - IД или IДР. Это генераторный режим работы электродвигателя (режим рекуперации).

С изменением направления тока падение напряжения в формуле (3.15) будет прибавляться к ЭДС, и с увеличением тока скорость будет возрастать, как показано на рис. 3.9, б. Произведение положительного магнитного потока на отрицательный ток даст отрицательное значение электромагнитной силы тяги. Это - тормозная электромагнитная сила - FКД ЭМ, показанная в третьем квадранте. Тормозная сила - FКД больше электромагнитной па величину ∆F, так как сила, вызванная магнитными и механическими потерями в электродвигателе, работающем в 1-енераторном режиме, и потерями в передаче, действует в одном направлении с тормозной силой [8].

Точка 01 соответствует холостому ходу тягового электродвигателя.

Тяговые электродвигатели смешанного возбуждения имеют хара герметики, приведенные на рис. 3.9, в. При согласном включении обмоток параллельного и последовательного возбуждения характеристики v (IД) , FКД(IД) занимают промежуточное положение между характеристиками электродвигателей последовательного и параллельного возбуждения. При увеличении скорости движения ток в режиме двигателя уменьшается, а затем переходит через нуль и изменяет направление. Тяговый электродвигатель переходит в генераторный режим, при котором обмотка последовательного возбуждения действует встречно с обмоткой параллельного возбуждения.

С увеличением тока IДР генераторного режима магнитный поток машины уменьшается. Тормозная сила вначале возрастает за счет более интенсивного роста тока IДР и меньшего снижения магнитного потока Ф (из-за насыщения магнитной системы), а затем, достигнув максимума (-FКД мах) начинает вследствие снижаться более интенсивного уменьшения магнитного потока, вызываемого обмоткой последовательного возбуждения.

3.4. Тяговые и удельные тяговые характеристики электроподвижного состава

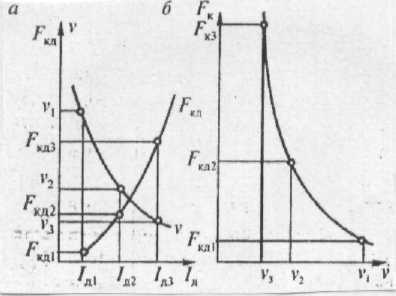

Скоростная и электротяговая характеристики позволяют определить силу тяги при дайной скорости движения в такой последовательности: по скорости движения г находят ток IД, а по нему - силу тяги FКД - развиваемую колесной парой. Однако для определения сил, действующих на поезд, необходимо установить силу тяги локомотива непосредственно от скорости движения. Для этого пользуются тяговой характеристикой, показывающей зависимость силы тяги локомотива FК от скорости движения v. Ее строят по скоростной и электротяговой характеристикам следующим образом.

Силу тяги локомотива FК в ньютонах, равную произведению силы тяги, реализуемой каждой колесной парой, на число движущих колесных пар или тяговых электродвигателей, определяют по формуле

FК =nКД FКД , (3.20)

где nКД - число тяговых двигателей или движущих колесных пар.

Практически это выполняется следующим образом: из электромеханических характеристик, отнесенных к ободу колеса (рис. 3.10, а). определяют скорость движения v1, и силу тяги FКД1 при токе IД1. Затем FКД1 умножают на число тяговых двигателей или движущих колесных пар и вычисляют по формуле (3.20) силу тяги локомотива FКД1. Значение скорости откладывают по оси абсцисс графика (рис. 3.10, б), а силу - по оси ординат. Полученная точка с координатами (v1,FК1) находится на тяговой характеристике электроподвижного состава [21].

Рис. 3.10. Построение тяговой характеристики электроподвижного состав

Аналогично, задаваясь токами IД2 , IД3, находят скорости движения v2 ,v3, силы тяги FКД2 FКД3, а затем рассчитывают силы тяги FК2 FК3 и определяют точки для построения тяговой характеристики и т.д. Соединив полученные точки плавной кривой, получают тяговую характеристику. Обычно берут 8-10 точек, причем на скоростных характеристиках их располагают чаще в местах резкого изменения направления линии и - реже при небольших изгибах характеристик с обязательным использованием точек, соответствующих номинальным (часовому и продолжительному) режимам [19].

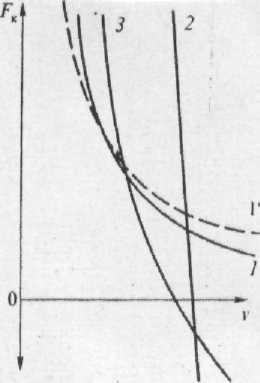

Каждому способу возбуждения тягового электродвигателя соответствует своя тяговая характеристика. На рис. 3.11 приведены тяговые характеристики электроподвижного состава при различных системах возбуждения электродвигателей, отличающихся степенью снижения силы тяги с увеличением скорости движения, которую характеризует коэффициент жесткости характеристик, χ определяемый по формуле

![]()

Тяговые характеристики, при которых сила тяги снижается с ростом скорости, имеющие значение χ, называют жестокими (кривая 2), а при небольшом снижении илы тяги и меньшим χ - мягкими (кривая 1 или 1, особенно в зоне малых сил тяги и больших скоростей). Тяговые характеристики электроподвижного состава при использовании электродвигателей параллельного возбуждения - жесткие. Тяговые характеристики при электродвигателях последовательного возбуждения имеют разную жесткость в зависимости от степени насыщения магнитной системы. При установке электродвигателей с высоким насыщением тяговые характеристики имеют большую жесткость и в зоне высоких скоростей обеспечивают сравнительно небольшие силы тяги (кривая 1). Значит, в этой зоне не полностью используется мощность электродвигателей. Поэтому у современных электродвигателей предусматривают сравнительно малое насыщение магнитной системы и мягкие характеристики (кривая 1'), позволяющие полнее использовать мощности в зоне высоких скоростей.

Тяговая характеристика при электродвигателях со смешанным возбуждением (кривая 3 на рис. 3.11) по своей жесткости занимает среднее положение между характеристиками электродвигателей параллельного и последовательного возбуждения.

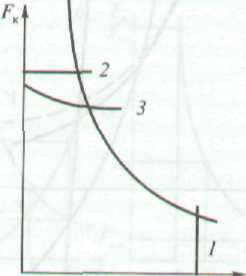

Рабочая юна на тяговых характеристиках ограничивается условиями надежной работы электроподвижного состава. В зоне высоких скоростей тяговая характеристика (рис. 3.12) ограничена наибольшей допустимой (или

конструкционной) скоростью движения (линия 1). В зоне больших значений силы тяги она обычно ограничена или силой тяги, развиваемой электродвигателем при наибольшем допустимом токе по коммутации (кривая 2), или по условиям сцепления колесных пар с рельсами (кривая 3). При больших токах ухудшение коммутации вызвано недопустимым искрением под щетками, которое может перейти в круговой огонь по коллектору.

Наибольший допустимый ток по коммутации при номинальном напряжении - это ток, который при стендовых испытаниях не вызывает опасного для работы электродвигателя искрения под щетками. В соответствии с ГОСТ 2582-81 * установлен наибольший ток по коммутации для тяговых двигателей, равный их двойному номинальному (часовому) току (2 Iдч).

Рис. 3.12. Ограничения тяговых характеристик

Сила тяги по сцеплению колес с рельсами зависит от нагрузки, передаваемой колесными парами на рельсы, условий сцепления и конструктивных особенностей электроподвижного состава.

Из двух ограничений - по коммутации тяговых электродвигателей и сцеплению колес с рельсами -действительным ограничением силы тяги на каждой тяговой характеристике или при одинаковых скоростях является та, которая имеет меньшее значение и располагается на графике FК(v) ниже.

Как правило, на грузовых электровозах наибольшая сила ограничивается сцеплением колесе рельсами, а на электропоездах и некоторых пассажирских электровозах - по коммутации тяговых электродвигателей.

В случае изменения передаточного отношения зубчатой передачи и диаметра бандажей изменяются и тяговые характеристики электроподвижного состава. Пересчет тяговых характеристик в этом случае можно выполнить, пользуясь перестроением электромеханических характеристик.

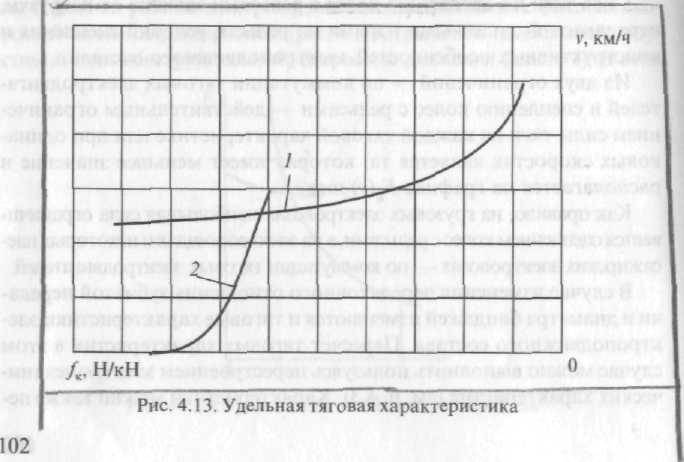

Зависимость удельной силы тяги от скорости движения называют удельной тяговой характеристикой. Удельную силу тяги fк (Н/кН) определяют, зная силу тяги электровоза или моторного вагона и вес поезда mg, по формуле (3.21)

Fy = Fк - W - Вт. (3.21)

Удельную тяговую характеристику строят на основании тяговой характеристики с ограничивающими линиями. При этом для каждой скорости по тяговой характеристике определяют силу тяги FК и делят на вес поезда mg. Полученную точку, соответствующую значениям fк1 и v1, наносят в осях координат fк и v. Для удобства выполнения последующих расчетов графическими методами построения удельной тяговой характеристики выполняют во втором квадранте. По оси ординат откладывают скорость, а по оси абсцисс влево от точки пересечения осей - удельную силу тяги (рис. 3.13).

Значения fк для других скоростей движения определяют аналогично, а затем, соединив полученные точки плавной кривой, получают характеристику удельных сил тяги от скорости движения.

На рис. 3.13 показана удельная тяговая характеристика (кривая 1) и линия ограничения по сцеплению колес с рельсами (кривая 2).

3.5. Выбор характеристик электродвигателей для тяги поездов

Требования, предъявляемые к тяговым двигателям. В процессе эксплуатации тяговые двигатели должны удовлетворять специфическим требованиям, предъявляемым условиями тяги поездов. Основными из этих требований являются:

электрическая устойчивость режимов работы;

механическая устойчивость движения поезда;

равномерное распределение нагрузок между параллельно

работающими тяговыми электродвигателями;

возможно меньшие изменения нагрузки электродвигателей

при колебаниях напряжения в контактной сети;

- наименьшие изменения потребляемой мощности тяговыми электродвигателями при движении поезда по различным элементам профиля пути;

- возможно более полное использование пропускной способности железнодорожных линий;

- по возможности плавное и экономичное регулирование скорости в широком диапазоне;

- наименьший расход энергии на тягу поездов;

- использование рекуперативного торможения;

- наилучшее использование сил сцепления колесных пар с рельсами; надежность в работе тяговых электродвигателей [19].

3.6. Пути энергосбережения на тягу поездов

Известно, что на тягу электропоездов тратится большое количество электроэнергии, в частности, на тягу электропоездов метрополитена расходуется более трети потребляемой метрополитеном электроэнергии. Экономия электроэнергии обуславливается рациональной конструкцией подвижного состава (ПС) и его правильной эксплуатацией: использованием максимально возможной силы тяги, реализацией высоких значений коэффициента сцепления, использованием запасов кинетической энергии для преодоления подъемов, правильным выбором скорости начала торможения.

Основная часть энергетических ресурсов расходуется на выполнение механической работы по перемещению поезда. В тяговом режиме, при подключении двигателей к контактной сети, энергия затрачивается на преодоление сил сопротивления движению, сопровождаемое изменением потенциальной и кинетической энергий. Потенциальная энергия поезда определяется профилем пути. При движении на подъеме потенциальная энергия увеличивается, на спуске – уменьшается. При этом она может перейти при ускорении в кинетическую энергию, либо при механическом и реостатном торможении - в тепловую. Кинетическая энергия поезда пропорциональна квадрату скорости движения ПС и его приведенной массе. На приобретение поездом требуемой кинетической энергии для поддержания заданной скорости и выполнения установленного графика движения затрачивается значительная часть механической работы, выполняемой тяговым приводом.

Расход электрической энергии помимо механической работы по перемещению поезда определяется и потерями энергии при преобразовании ее из одного вида в другой.

Для уменьшения потребляемой электроэнергии следует увеличивать пусковое ускорение и уменьшать скорость начала торможения, что обеспечит уменьшение потерь на торможение.

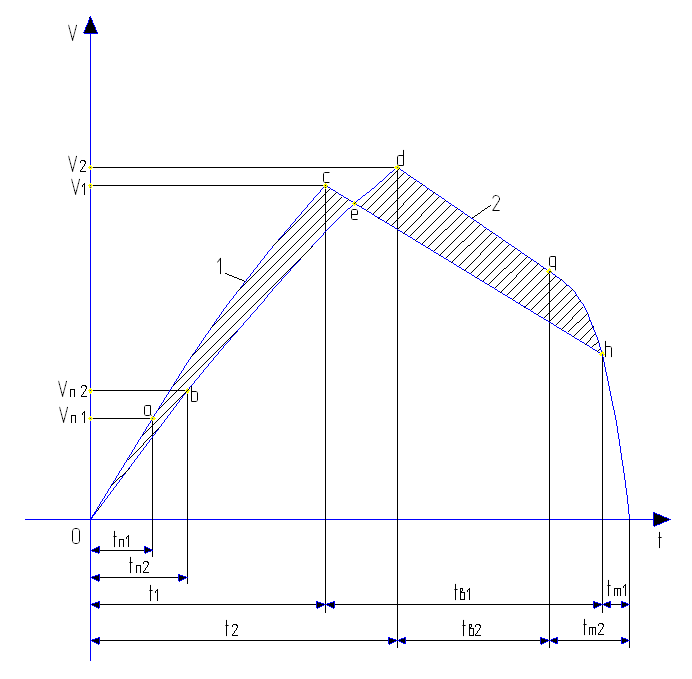

Вследствие повышения скорости ПС тяговые двигатели раньше выйдут на автоматическую тяговую характеристику, сократится время движения с включенными двигателями, уменьшится скорость начала торможения и соответственно тормозные потери, что скомпенсирует рост пусковых потерь. Высокие значения ускорения тем выгоднее, чем меньше длина перегона. Удельный расход электроэнергии примерно одинаков как при малых ускорениях и длинных перегонах, так и при больших ускорениях на коротких перегонах. На рис. 3.14 представлены кривые движения, отражающие влияние пускового ускорения на расход поездом электроэнергии.

Рис.3.14. Влияние пускового ускорения на расход поездом электроэнергии

У кривой движения с большим значением пускового ускорения больше продолжительность выбега (без потребления энергии из сети) и меньше скорость начала торможения, а значит и затраты энергии на торможение.

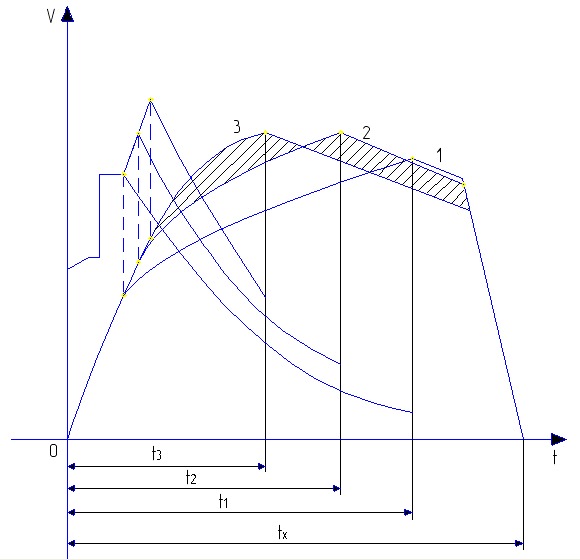

На расход энергии влияет ослабление поля тяговых двигателей (рис. 3.15).

Нижняя кривая 1 отвечает полному полю возбуждения и наиболее высокой скорости начала торможения, кривые 2 и 3 представляют режимы движения при первой и второй ступенях ослабления поля. При следовании на ослабленном поле снижаются и пусковые потери, так как t3 < t2 <t1. Таким образом, чем глубже ослабление, тем больше экономия энергии.

Рис. 3.15. Зависимость расхода электроэнергии от ослабления поля тяговых двигателей

Известно, что значение начального ускорения не должно превышать 0,4 м/с2, а максимальное значение ускорения, которое ограничивается реализуемым сцеплением и допустимым током двигателя, должно находится в пределах 1,8…2,0 м/с2. .

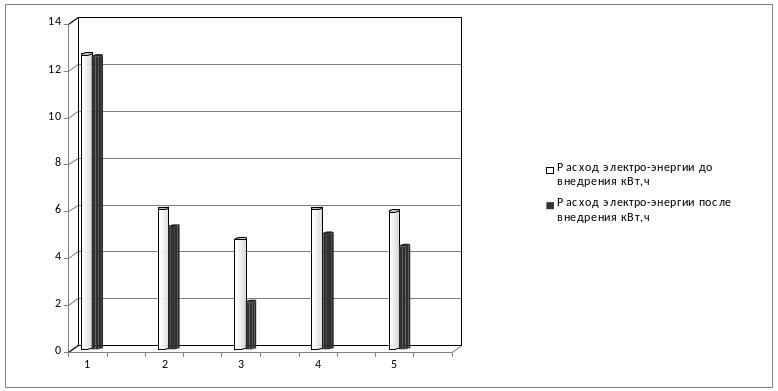

Исследования режимов движения и графиков потребляемого тока при движении подвижного состава, проведенном в Екатеринбургском метрополитене при участии студентов кафедры электрооборудования и автоматизации промышленных предприятий показали, что ослабление поля возбуждения и увеличение начального ускорения в среднем до 0, 886 м/с2. позволит уменьшить расход электроэнергии на 17% (расчетные данные, приведенные в табл. 3.2).

Табл. 3.2

Результаты внедрения системы энергосберегающих технологий на участке от ст.Проспект космонавтов до ст.Площадь 1905 г.

-

Перегон

Время разгона, с

Конечная скорость разгона, км/ч

Ускорение, м/с2

Расход электро-энергии

до внедрения, кВт ∙ч

Расход электро-энергии

после

внедре-ния, кВт ∙ч

Экономия

электро-

энергии,

кВт∙ч

1.ст. Проспект

космонавтов -

ст.Уралмаш

35

70

0,55

12,6

12,51

0,09

2.ст.Уралмаш-

ст.Машиностро-ителей

15

50

0,92

6,0

5,24

1,36

3.ст.Машиностро-ителей - ст.Уралмаш

6

22

1,02

4,7

2,02

2,68

4.ст.Уральская-

ст.Динамо

14

45

0,89

6,0

4,92

1,08

5.ст.Динамо-

ст.Площадь1905г

11,33

43

1,05

5,9

4,4

1,5

Итого:

0,886

35,8

29,09

6,11

Диаграмма энергопотребления до и после внедрения энергосберегающих технологий.

1 – ст.Проспект космонавтов - ст. Уралмаш 4 – ст.Уральская – ст.Динамо 2 – ст.Уралмаш – ст. Машиностроителей 5 – ст.Динамо – ст.Площадь 1905г. 3 – ст.Машиностроителей – ст.Уралмаш

4. ГОРОДСКОЙ ЭЛЕКТРОФИЦИРОВАННЫЙ ТРАНСПОРТ. ТРОЛЛЕЙБУС

. Механическое оборудование троллейбуса

Кузов и его оборудование.

Кузов троллейбуса (далее - кузов) предназначен для размещения пассажиров, обслуживающего персонала и необходимого пассажирам оборудования.

По способу восприятия нагрузки различают кузова с несущей рамой, с несущими стенками и рамой, цельнонесущие. У цельнонесущих кузовов основание, каркас стенок и крыши жестко связаны между собой, образуя единую коробчатую конструкцию вагонного типа.

В зависимости от применяемого материала кузова подразделяют на деревянные, композиционные (из деревянных и металлических элементов), цельнометаллические и из легких сплавов. Кузова троллейбусов ЛК, ЯТБ-1, ЯТБ-2, ЯТБ-4, ЯТБ-4А выполнялись, в основном, из дерева; современные троллейбусы имеют цельнометаллические кузова.

Сборка кузовов выполняется двумя методами. При первом методе кузова собирают из отдельных элементов, при втором - из небольшого числа укрупненных сборочных единиц (секций). Второй метод является более технологичным и используется в настоящее время при изготовлении современных троллейбусов.

Наружная обшивка секций выполнена из стального холоднокатаного листа,

Кузов внутри разделен перегородкой, отделяющей кабину водителя от помещения для пассажиров, для выхода в которое в перегородке предусмотрена сдвижная дверь на роликах. Эта дверь движется по специальным направляющим.

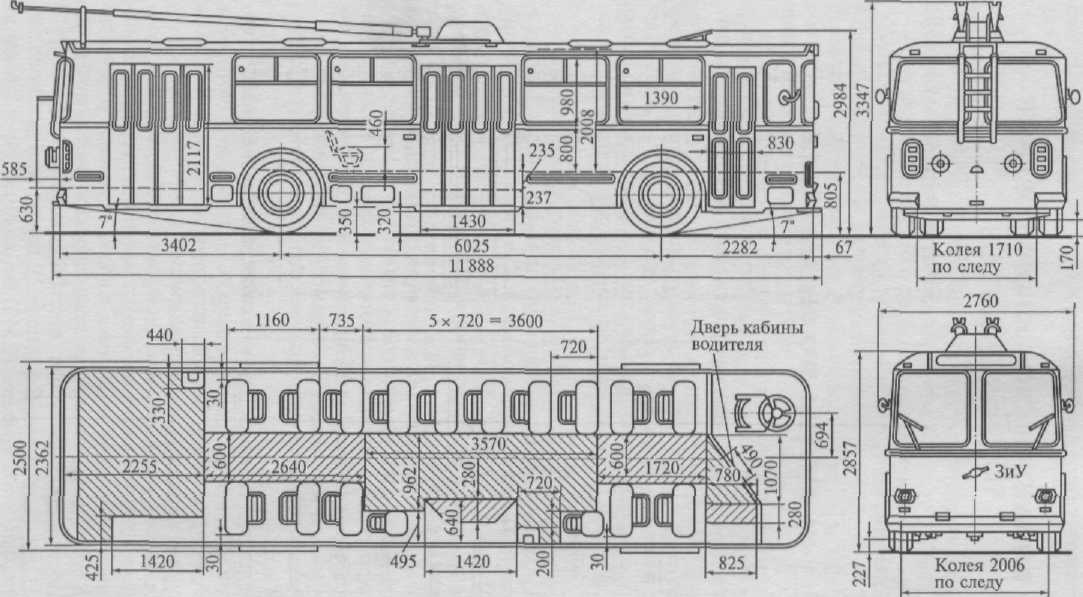

На планировку, вместимость и комфортабельность кузова троллейбуса существенное влияние оказывают число дверей и их расположение, число осей и наличие кабины водителя. В качестве примера приведены планировки пассажирских помещений и основные размеры троллейбусов с жесткой базой семейства ЗиУ-682 (рис. 4.1.).

По способу соединения деталей различают клепаные, клепано-сварные и сварные кузова. Наибольшее применение нашли два последних метода. На троллейбусах ЗиУ-682 всех модификаций основание, каркас и листы наружной обшивки соединены между собой сваркой.

В кузове троллейбуса ЗиУ-682 предусмотрено три двери; в кузове сочлененного троллейбуса ЗиУ-683Б - четыре двери (рис.4.3).

Кузова двухосных троллейбусов ЗиУ-682 состоят из шести секций: основания, правого и левого бортов, крыши, передней и задней частей.

Рис. 4.1. Планировка кузова и основные размеры троллейбуса ЗиУ-682В1

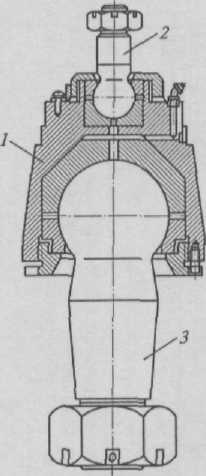

Кузов сочлененного троллейбуса ЗиУ-683 состоит из трех частей: передней, задней и средней гибкой. Передняя и задняя части состоят каждая из пяти секций. Гибкая средняя часть имеет опорно-сцепное устройство (шарнирный узел) (рис. 4.2). Корпус шарнира / закреплен в опоре прицепа (задняя часть), а шаровой палец 3 установлен в коническом гнезде опоры тягача (передняя часть). На верху опорно-сцепного устройства расположен малый шаровой палец 2, на котором вращается рама с поворотным кругом.

Рис. 4.2. Опорно - сцепной шарнир троллейбуса ЗиУ-683Б:

1 - корпус; 2 - палеи шаровой малый; 3- палец шаровой

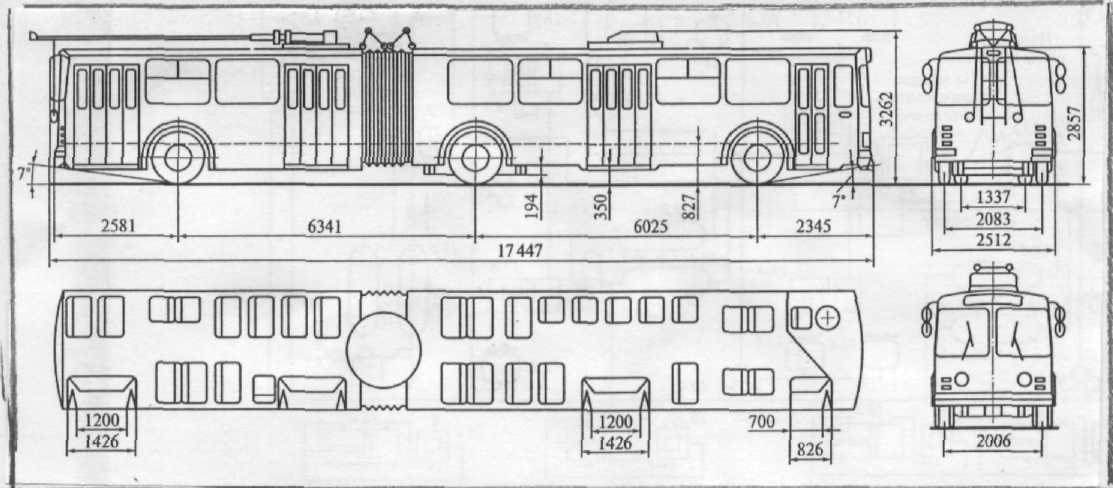

Рис. 4.3. Планировка кузова и основные размеры троллейбуса ЗиУ-683Б

Внутри кузов разделен на помещение дли пассажиров и кабину водителя. Пол троллейбусов ЗиУ изготовлен из бакелизированной фанеры, покрытой в проходе резиновым ковром, а под сиденьями - релином. Для внутренней облицовки кузова применяется декоративная фанера, слоистый пластик, штампованная и литая арматура. Листовые панели прикреплены к каркасу винтами, стыки облицовочных панелей закрыты декоративными профилями.

Помещение для пассажиров оборудовано вертикальными и горизонтальными поручнями из стальных труб, обтянутых полихлорвиниловыми трубками или покрытых специальным материалом.

Окна кузова остеклены полированным закаленным стеклом типа «сталинит». Ветровые стекла кабины водителя либо закаленные полированные, либо трехслойные клееные. Они оборудованы стеклоочистителями и омывателями.

Отопление кабины - воздушное, с подогревом воздуха от электрической печи; вентиляция как естественная за счет раздвижных окон и люка на крыше, так и принудительная за счет специального вентилятора.

Отопление помещения для пассажиров - воздушное, с использованием тепла пусковых реостатов и дополнительных электропечей; вентиляция - приточно-вытяжная. Воздухообмен в помещении для пассажиров осуществляется через оконные форточки и люки на крыше.

2) Шасси.

Совокупность агрегатов и механизмов вместе с основанием кузова или рамой представляет собой шасси троллейбуса. Шасси троллейбуса (в дальнейшем - шасси) служит опорой кузова, а также обеспечивает передачу вращающего момента от тягового электродвигателя на колеса ведущего моста и поворот колес переднего моста при движении в кривых. Шасси включает в себя ходовую часть (мосты, подвеска шины и колеса), рулевое управление, карданную передачу и тормоза.

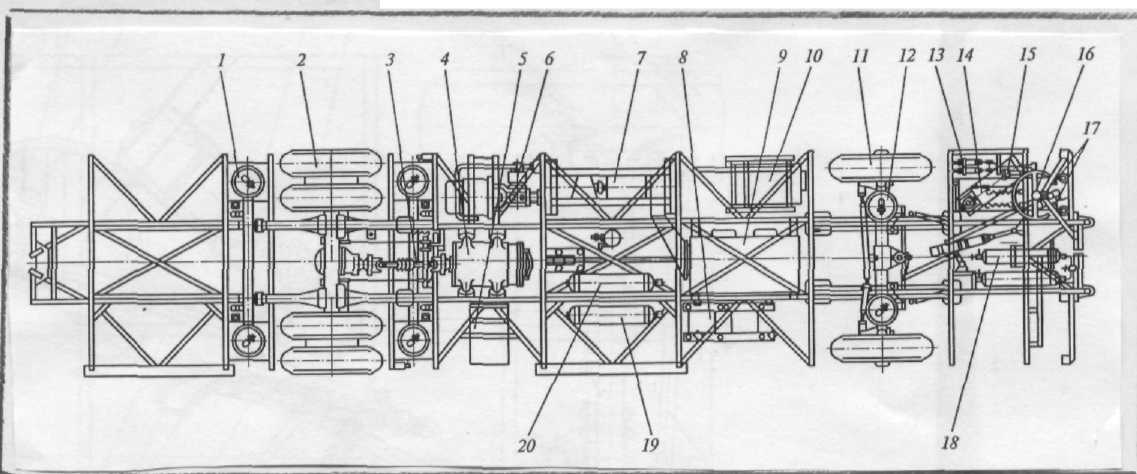

Компоновка шасси зависит от количества мостов, схемы тяговой передачи, размещения дверей кузова, конструкции узлов и агрегатов и оказывает существенное влияние на распределение массы троллейбуса по осям. На рис. 4.4. приведена схема шасси троллейбуса ЗиУ-682В.

Расположение основных сборочных единиц на шасси тягача сочлененного троллейбуса ЗиУ-683Б подобно схеме компоновки шасси ЗиУ-682В, а на шасси прицепа установлены мост с системой его подвешивания и устройство управления поворотом колес.

1- задняя пневматическая подвеска; 2 - ведущий мост; 3 - карданная передача; 4 - тяговый двигатель; 5 - ящик аккумуляторных батарей; 6 - мотор-компрессор: 7 - генератор и вспомогательный двигатель; 8 - регулировочный реостат; 9 - пускотормозной реостат; 10 - групповой реостатный контроллер; 11 - передний мост; 12 - передняя пневматическая подноска; 13 - тормозные краны; 14 - гидросистема усилителя рулевого управления; 15 - привод ручного тормоза; 16 - рулевое управление в сборе; 17 - пусковая и тормозная педали; 18 - воздушный тормозной резервуар; 19 - воздушный магистральный резервуар; 20 – воздушный пневмоподвески

3) Ходовая часть.

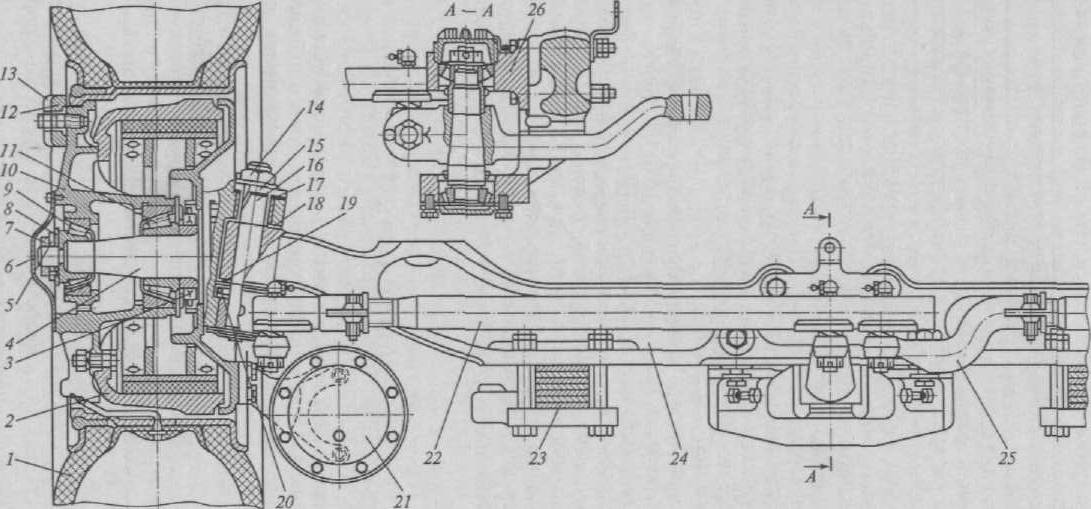

Передний (ведомый) мост троллейбусов семейства ЗиУ (рис. 4.5) воспринимает часть веса кузова и обеспечивает изменение направления движения троллейбуса путем поворота колес, т.е. является управляемым.

Несущей частью ведомого моста является балка 24. Концы балки снабжены откованными заодно с ней кулаками, в которые шарнирно установлены поворотные цапфы 4. Соединение кулака и цапфы шкворнем 16 позволяет цапфе 4 с сидящем на ее оси колесом поворачиваться вокруг шкворня 16 в нужном направлении.

Правая и левая поворотные цапфы соединены поперечной рулевой тягой, обеспечивающей одновременный поворот управляемых колес. Для облегчения поворота цапфы предусмотрен упорный подшипник 20.

Рис. 4.5. Ведомый мост троллейбуса ЗиУ-682В:

шина колеса; 2 – тормозной барабан; 3 – сальник; 4 – поворотная цапфа; 5 – замковая шайба; 6 – крышка ступицы; 7 – контргайка; 8 – гайка подшипников; 9,11 – роликовые конический подшипники; 10 – ступица; 12 - гайка; 13 – прижим; 14 – гайка шкворня; 15 – шайба; 16 – шкворень; 17 – уплотнительное кольцо; 18 – регулировочные шайбы; 19 – установочная шайба; 20 – упорный подшипник; 21 – тормозной цилиндр; 22 – левая тяга рулевой трапеции; 23 – полуэллиптическая рессора; 24 – балка; 25 – правая тяга рулевой трапеции; 26 – кронштейн двуплечевого рычага

Легкость вращения рулевого колеса, стабилизацию управляемых колес и качение без проскальзывания при движении троллейбуса обеспечивают углы установки и регулировка элементов их рулевого привода. Углами установки являются углы развала и величина схождения колес, а также боковые и продольные углы наклона шкворней. Угол развала колес создает постоянное поджатие ступицы колеса к внутреннему подшипнику и несколько снижает усилие, необходимое для поворота колес. Величину схождения управляемых колес устанавливают, изменяя длину поперечной тяги; контролируют ее по разности расстояний между передними и задними торцами тормозных барабанов. Схождение оказывает влияние на износ шин, на сопротивление качению и расход электроэнергии на движение. Боковые и продольные углы наклона шкворней поворотных цапф обеспечивают возможность управляемым колесам без усилия водителя автоматически возвращаться после поворота в положение движения прямо (нейтральное положение).

Ведущие мосты. Ведущий мост воспринимает нагрузку троллейбуса, приходящуюся на часть основания, опирающегося на него, а также реализует тяговые и тормозные усилия.

На троллейбусах отечественного производства ЗиУ-682 и ЗиУ-683 устанавливают ведущие мосты типов 118.81 и 118.77 венгерского производства.

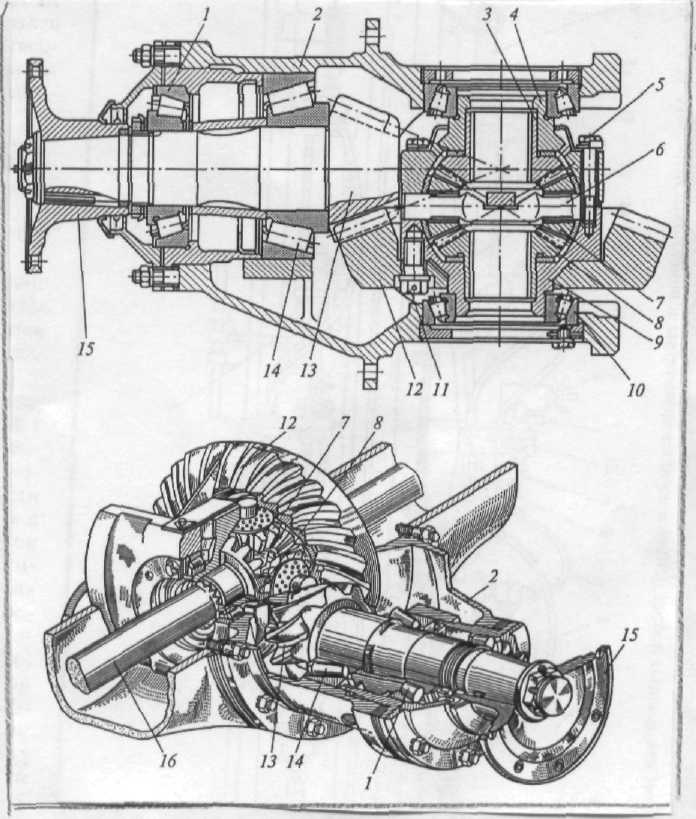

Мост 118.81 имеет двухступенчатую передачу. Балка моста штампуется из листовой стали и сваривается. Главная передача ведущего моста разделена на центральный редуктор и на колесные редукторы. Первая часть передачи представляет собой центральный гипоидный редуктор (рис. 4.6).

1,10,14 - конические подшипники; 2 - картер редуктора; 3, 4 - полуосевыс шестерни; 4, 9 — чашки дифференциального механизма; 5, 11 - болты; 6 - полукрестовина; 7 - сателлитоные шестерни; 12 - ведомая шестерня; 13 - ведущая шестерня; 15 - ведущий фланец; 16 - полуось

Редуктор состоит из ведомой и ведущей шестерен 12, 13 с криволинейными зубьями, дифференциала с полуосевыми шестернями 3 и 8 и двух осей полукрестовины 6 с четырьмя сателлитовыми шестернями 7. Чашки дифференциального механизма 4 и 9 стянуты болтами 5. Эти чашки

движении троллейбуса по прямой и гладкой дороге оба ведущих колеса проходят одинаковые пути и делают одинаковое число оборотов. В этом случае сателлиты дифференциального механизма не вращаются на своих осях, они как бы заклинены между полуосевыми шестернями. При повороте троллейбуса внутреннее колесо проходит меньший путь и притормаживает внутреннюю полуосевую шестерню дифференциального механизма, вследствие чего сателлиты поворачиваются.

Обегая приторможенную внутреннюю полуосевую шестерню, сателлиты дают возможность наружной полуосевой шестерне дифференциального механизма, а следовательно, и внешнему по отношению к центру поворота ведущему колесу вращаться с большей скоростью. Наличие дифференциального механизма обеспечивает возможность вращения ведущих колес на поворотах с разной скоростью.

Второй частью передачи является колесный редуктор (рис. 4.7), выполненный в виде планетарного механизма. Он установлен в ступице ведущего колеса и состоит из солнечной шестерни 18, трех сателлитов 16 и коронной шестерни 13.

Солнечная шестерня является ведущей и соединена с полуосью 4 шлицами. Сателлиты вращаются на двух цилиндрических подшипниках 2, установленных на осях 1. Оси сателлитов крепятся в водиле 21 и фиксируются шариками и бобышками, расположенными на внутренней поверхности крышки 15 колесного редуктора.

Коронная шестерня 13 крепится на опоре 14 и фиксируется стопорным кольцом 12. Коронная шестерня неподвижна относительно балки моста 7, так как она через опору 14 и шлицевую распорную втулку 3 установлена на цапфе 5. Водило 21 соединено со ступицей шпильками, ввернутыми в ее торцевую часть. Крышка колесного редуктора крепится к водилу 21 болтами. В крышке колесного редуктора имеются два отверстия: одно служит для контроля уровня масла и его заливки, другое является сливным. Оба отверстия закрыты пробками.

Запрещается эксплуатировать на линии троллейбус, при изломе, ослаблении или отсутствии хотя бы одной шпильки или гайки крепления колеса; при просачивании смазки с падением капель или постороннем шуме при работе редукторов.

Особое внимание при техническом обслуживании уделяют крепежным работам и смазке.

Подвеска мостов рассматриваемых троллейбусов является зависимой, пневморессорной с телескопическими амортизаторами. Подвеска называется зависимой потому, что она связывает основание кузова с обоими колесами моста, вследствие чего при наезде одного колеса на неровность его перемещение относительно основания передается на другое колесо.

Рис. 4.7. Колесный редуктор

1 – ось; 2 – цилиндрический подшипник; 3 – шлицевая распорная втулка; 4 – полуось; 5 – цапфа; 6 – сальник; 7 – балка моста; 8 – вал разжимного кулака; 9 – тормозная колодка; 10 – тормозная накладка; 11 – болт; 12 – стопорное кольцо; 13 – коронная шестерня; 14 – опора; 13 – крышка; 16 – сателлит; 17 – пробка заливного отверстия; 18 – солнечная шестерня; 19 – упорная шайба; 20 – упорный палец; 21 - водило

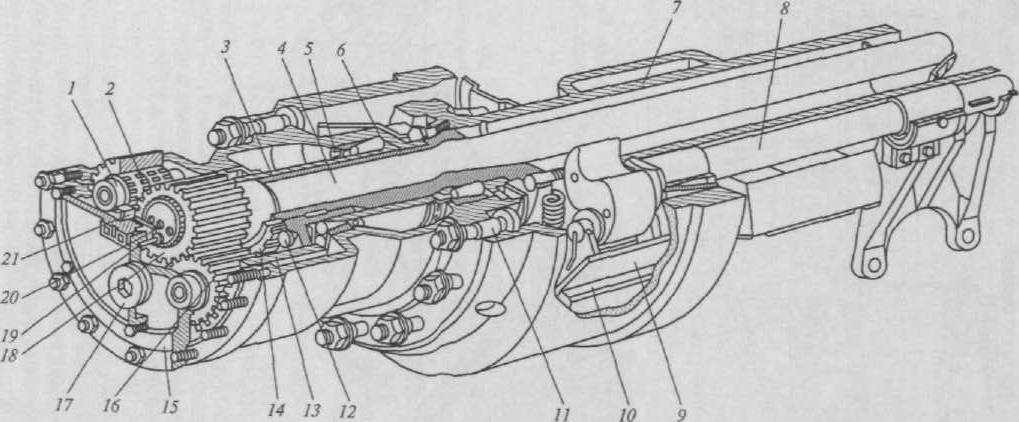

Подвеска ведомого моста троллейбусов ЗиУ (рис. 4.8) состоит из двух продольных полуэллиптических листовых рессор, выполняющих функции направляющих элементов подвески, двух пневмоэлементов, двух телескопических амортизаторов, регулятора положения уровня кузова и двух ограничителей хода отбоя и сжатия.

Каждая рессора набрана из семи листов, стянутых между собой центровым болтом и двумя хомутиками.

В средней части рессора крепится к балке моста при помощи стяжных болтов и накладок. Верхние два листа рессоры называются коренными, к их концам приклепаны накладки (чашки), которые соединяются с основанием кузова при помощи кронштейнов 4 через резиновые подушки 5, допускающие деформацию листовых рессор.

Амортизаторы. В подвесках троллейбусов используются телескопические гидравлические амортизаторы двухстороннего действия. Они предназначены для гашения колебаний, возникающих при движении по неровностям дороги. Сопротивление, создаваемое амортизатором двухстороннего действия, неодинаково; при сжатии оно составляет 20...25 % сопротивления при отдаче, так как необходимо, чтобы амортизатор гасил в основном свободное колебание подвески при отдаче и не увеличивал жесткость упругих элементов (рессор, пневмоэлементов) при сжатии.

1 - регулятор положения уровня кузова; 2 - упругий пневматический элемент; 3 - телескопический амортизатор; 4 - кронштейн кузова; 5 - резиновая полушка; 6 - крышка кронштейна; 7 - листовая рессора

4) Рулевое управление.

Рулевое управление служит для обеспечения движения троллейбуса по заданному водителем направлению. В его состав входят рулевой механизм, рулевой привод и усилитель рулевого привода. Рулевой механизм предназначен для уменьшения усилия, прикладываемого водителем к рулевому колесу, и передачи его на рулевое вой привод. По конструкции рулевые механизмы троллейбусов бывают с червячной передачей, с винтом и шариковой гайкой-рейкой (наиболее часто применяемые) и др.

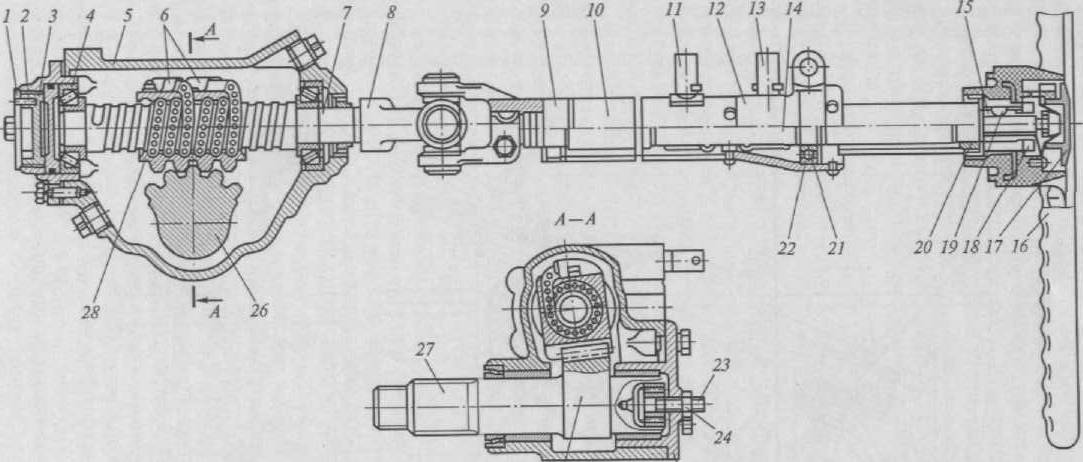

Рулевой механизм троллейбусов ЗиУ (рис. 4.9.) состоит из двух частей, соединенных карданным шарниром 8. Первая часть включает в себя колонку Р, вал 10 и штурвал 16. Вторая часть рулевого механизма состоит из картера 5, пинта 7 на двух конических подшипниках 4, гайки-рейки 28 и зубчатого сектора 26, на валу которого на шлицах закреплена сошка. Для правильной постановки сошки на валу сектора имеются метки. Картер рулевого механизма закреплен на основании троллейбуса; в кабине же рулевой механизм крепится к каркасу троллейбуса с помощью кронштейна 11.

Рис. 4.9. Рулевой механизм троллейбуса:

1 – стопорная шайба; 2 – штифт; 3 – регулировочная гайка; 4 – конический подшипник; 5 – картер; 6 – направляющая; 7 ,12 – винты; 8 – карданный шарнир; 9 – колонка; 10 – вал; 11 – кронштейн крепления колонки; 12 – винт; 13 – контактное устройство сигнала; 14 – контактное кольцо; 15 – провод сигнала; 16 – рулевое колесо; 17 – кнопка сигнала; 18 – гайка; 19 – шпонка; 20 – втулка; 21 – подшипник; 22 – кольцо; 23 – регулировочный винт; 24 – контргайка; 25 – боковая крышка; 26 – зубчатый сектор; 27 – вал сектора; 28 – гайка - рейка

Усилитель рулевого привода облегчает управление троллейбусом, повышает безопасность движения, смягчает боковые толчки и удары, передаваемые от управляемых колес на рулевое колесо.

Ранее применялись пневматические усилители рулевого привода, например на троллейбусах ЗиУ-5. В настоящее время используют исключительно гидравлические усилители рулевого привода,

Гидравлический усилитель рулевого привода состоит из масляного насоса, электродвигателя, распределителя, силового цилиндра и трубопроводов. Масляный насос служит для создания давления масла,

Силовой цилиндр гидроусилителя рулевого управления на троллейбусах ЗиУ смонтирован вместе с распределителем. Распределитель регулирует поток масла, поступающий из насоса в силовой цилиндр. Основными деталями в распределителе являются золотник, корпус и ограничитель хода золотника.

При работающем насосе масло постоянно циркулирует по замкнутому кругу: насос - распределитель -бачок насоса -насос. Золотник удерживается в нейтральном положении. При повороте рулевого колеса сошка руля через рулевую тягу, связанную с шаровым пальцем золотника, перемешает золотник в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника разобщаются, вследствие чего масло начинает поступать в соответствующую полость силового цилиндра, производя перемещение цилиндра относительно поршня. Одновременно из другой полости силового цилиндра, масло выдавливается в сливную полость.

5) Карданная передача.

Крутящий момент от вала тягового электродвигателя к валу редуктора ведущего моста при изменении в пространстве положения их осей передается карданным валом. Это связано с тем, что ведущий мост, подвешенный к основанию кузова на рессорах и упругих пневматических элементах или только на упругих пневматических элементах, во время движения меняет свое положение относительно основания кузова.

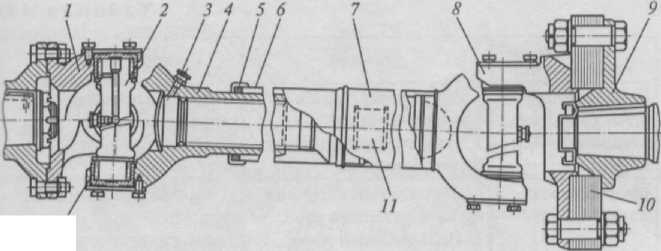

Карданная передача может соединять валы, оси которых располагаются под углом до 35°. На рис. 4.10. изображен карданный вал троллейбуса ЗиУ.

Карданная передача состоит из ступицы 9 на двигателе, изолирующей шайбы 10, двух карданных шарниров, соединенных между собой тонкостенным валом со шлицевым соединением 7, 4 и вилки шарнира с фланцем 1.

Карданный шарнир состоит из вилки, вала со шлицевой втулкой 4, крестовины 2 и четырех игольчатых подшипников 12.

К игольчатым подшипникам по осевым каналам шипов крестовины подается смазка.

Рис. 4.10. Карданный вал троллейбуса ЗиУ:

вилка шарнира с фланцем; 2 - крестовина карданного шарнира; 3 - масленка; 4 - вал со шлицевой втулкой; 5 - сальниковое уплотнение; 6 - защитный стакан; 7 — вал со шлицевым наконечником; 8, 9 — ступицы с трехлучевым фланцем; 10- изолирующая шайба; 11 - балансирная пластина; 12 - игольчатый подшипник

Шлицевое соединение скользящей вилки смазывается через масленку 3, ввернутую в вилку. На всех троллейбусах между карданным валом и фланцем тягового электродвигателя установлена шайба из изоляционного материала, которая является дополнительной изоляцией электродвигателя от тяговой передачи. При сборке карданного вала необходимо, чтобы метки, выбитые на шлицевом наконечнике и скользящей вилке, были совмещены на одной линии. После замены отдельных деталей карданный вал подвергают балансировке путем подбора и установки пластинок 11.

Трещины, вмятины и изгиб трубы карданного вала не допускаются.

6) Тормоза.

Для снижения скорости движения и удержания на месте троллейбусы оборудуются следующими тормозными системами:

- рабочей, в состав которой входят электродинамическое реос- татнорекуперативного торможение тяговым электродвигателем, переведенным в генераторный режим, и механические тормоза с индивидуальным пневматическим приводом, предназначенные для торможения всех колес троллейбуса;

- аварийной, предназначенной для остановки троллейбуса в случае полного или частичного выхода из строя одного из контуров пневматического привода рабочего тормоза;

- стояночной, предназначенной для удержания троллейбуса на уклоне даже при отсутствии водителя за счет поддержания рабочих частей в заторможенном состоянии с помощью чисто механического устройства.

На всех троллейбусах, которые эксплуатируются в городах России, применены колесные барабанные тормоза с внутренними разжимными колодками.

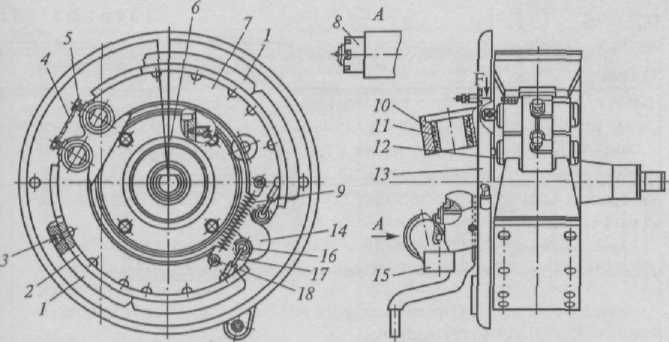

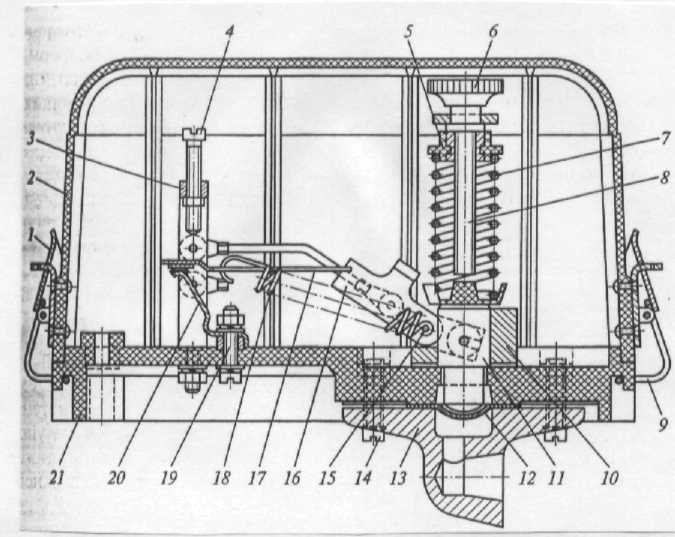

В качестве примера на рис. 4.11 показано устройство механического тормоза переднего колеса троллейбусов ЗиУ. Тормозной механизм включает в себя тормозной барабан, две колодки, разжимной кулак 14, ролики 14, оси колодок 12, суппорт тормозных колодок 13, скрепляющий все части механизма, регулировочный тормозной рычаг и другие детали.

После прохода позиций электрического торможения и воздействия на тормозной кран водитель нажимает на тормозную педаль, открывая доступ сжатого воздуха в тормозные цилиндры.

При этом шток тормозного цилиндра через тормозной рычаг поворачивает разжимной кулак 14, который через ролики 16раздвигает тормозные колодки с накладками 1, прижимая их к вращающемуся тормозному барабану.

Стояночный тормоз с ручным приводом на троллейбусах ЗиУ воздействует только на колеса ведущего моста. Усилие от рычага ручного тормоза через систему тяг передается на левый и правый тормозные механизмы ведущего моста [4].

Рис. 4.11. Механический тормоз переднего колеса троллейбусов семейства ЗиУ:

1 - накладка; 2 - нижняя колодка; 3 - заклепки 8x26; 4 - шплинт-проволока 1,5 мм; 5 - болт М 12x20; 6 - сальник; 7 - верхняя колодка; 8 - гайка М30; 9 - оттяжная пружина; 10 - поворотный кулак; 11 - втулка; 12 - ось колодки; 13 - суппорт тормозных колодок; 14 - разжимной кулак; 15 - рычаг трапеции; 16 - ролик; 17 - стопор ролика; 18 - палец пружины

4.2. Пневматическое оборудование

Назначение пневматического оборудования.

На современных троллейбусах пневматическое оборудование подразделяется на следующие системы: напорную, тормозную и вспомогательную.

Напорная система предназначена для производства сжатого воздуха, его очистки и аккумулирования. Как правило, в се состав входят компрессор, регулятор давления, воздушные резервуары, противозамораживатель, обратный и предохранительный клапаны.

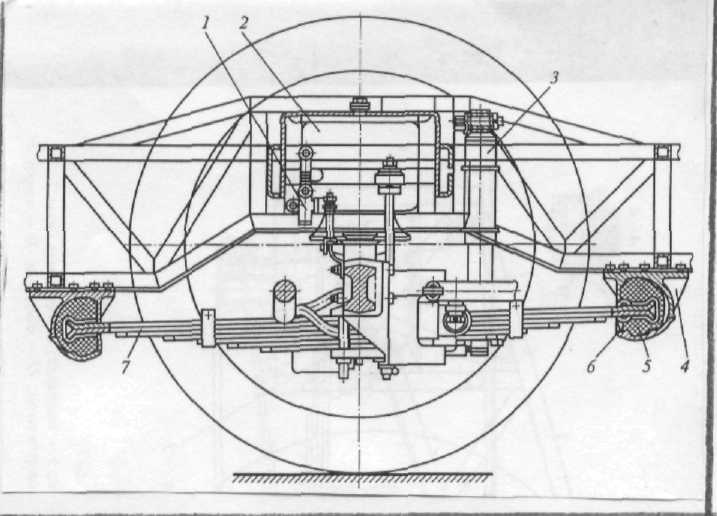

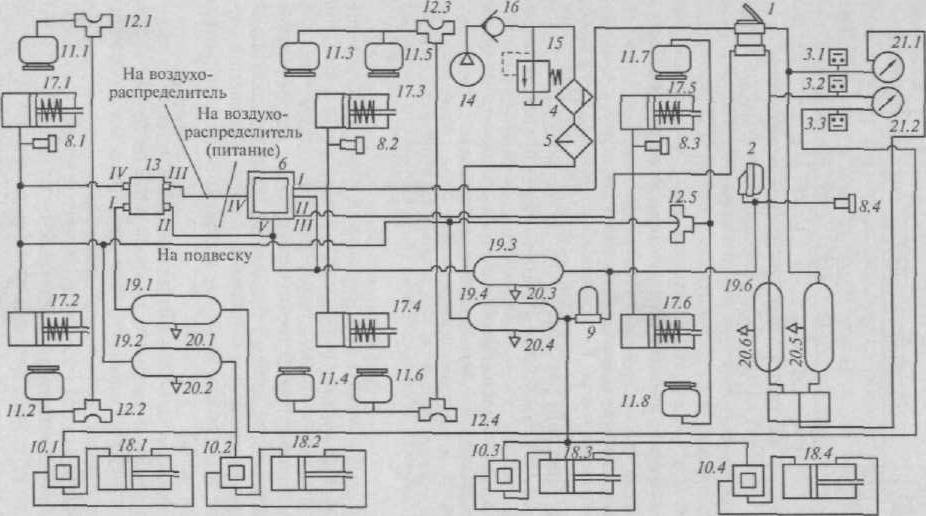

Схема пневматического оборудования троллейбусов ЗиУ-682Б, представлена на рис. 4.12.

Тормозная система служит для приведения в действие механических тормозов. В ее состав входят резервуары, обратные клапаны резервуаров, тормозные краны, тормозные цилиндры или тормозные камеры, манометры. В тормозную систему шарнирносочлененных троллейбусов дополнительно включены воздухораспределитель тормозного привода прицепа, клапан управления тормозами прицепа и защитные двойные клапаны (вместо обратных клапанов резервуаров).

Вспомогательная система служит для питания элементов пневматической подвески и дверного привода. Она включает в себя регуляторы положения кузова, упругие элементы, электровентили, дверные цилиндры, воздухораспределители.

Рис.4.12. Схема пневматического оборудования троллейбуса ЗиУ-683Б:

1 – тормозной кран; 2 - автомат компрессора; 3.1…3.3 – датчики сигнализатора давления; 4 – влагомаслоотделитель; 5 – противозамораживатель; 6 – клапан управления тормозами прицепа; 7 – клапан защитный двойной; 8.1….8.4 – клапан контрольного вывода; 9 – клапан защитный одинарный; 10.1…10.4 – вентили электропневматические; 11.1…11.8 – элементы упругие; 12.1…12.4 – регуляторы положения кузова; 13 – воздухораспределитель; 14 – компрессор; 15 – предохранительный клапан; 16 – обратный клапан; 17.1, 17.2; 17.3, 17.4; 17,5; 17,6 – тормозные цилиндры соответственно передних, задних и средних тормозов; 18.1…18.4 – дверные цилиндры; 19.1, 19.2 и 19.4…19.6 – тормозные резервуары; 19.3 – магистральный резервуар; 20.1..20.6 – сливные краны; 21.1, 21.2 – двухстрелочные манометры; I, II, III - вводы; IV, V - выводы

Пневматические аппараты напорной системы.

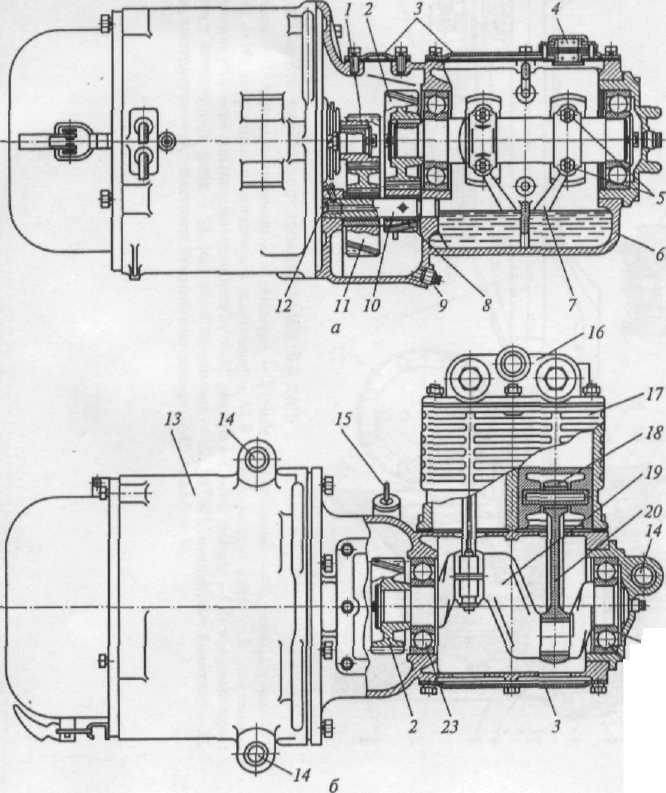

Компрессоры. На троллейбусах ЗиУ-682, ЗиУ-683 и троллейбусе модели 201 применен компрессор ЭК-4В, приводимый в действие электродвигателем. Компрессор ЭК-4В (рис.4.13.) состоит из корпуса (картера) 6, блока цилиндров 17, клапанной коробки (головки блока цилиндров) 16, шатунно-кривошипного механизма и двухступенчатого редуктора. В корпусе 6 имеются окна для доступа к деталям и узлам компрессора. Они закрыты крышками 3, под которые проложены прокладки из картона для уплотнения. Через сапун 4 картер сообщается с атмосферой. К блоку цилиндров 17 шпильками с гайками и разрезными пружинными шайбами прикреплена клапанная коробка 16.

В клапанной коробке расположены два всасывающих и два нагнетательных клапана. Каждый клапан состоит из седла с отверстиями и пластины, прижатой к седлу конической пружиной. Внутренняя полость клапанной коробки разделена перегородкой, отделяющей всасывающую полость от нагнетательной. Всасывающая полость через воздушный фильтр

Рис. 4.13. Компрессор ЭК-4В:

а - вид сбоку; б - вид сверху; 1, 2, 8, 11 - шестерни редуктора; 3 - крышки; 4 - сапун; 5 - стяжные болты; 6 -корпус; 7 - разбрызгиватель; 9 - пробка; 10 - эксцетриковая ось; 12 - стопорный болт; 13 - электродвигатель; 14 - кронштейны для подвески агрегата; 13 - масляный шуп; 16 - клапанная коробка; 17 - блок цилиндров; 18 - поршень; 19 - коленчатый ил; 20 - шатуны; 21 — крышка; 22, 23 - шариковые подшипники

соединяется с атмосферой, а нагнетательная через обратный клапан компрессора - с воздушными резервуарами.

Шатунно-кривошипный механизм состоит из коленчатого вала 19, двух шатунов 20 и двух поршней 18. Коленчатый вал вращается в двух радиальных однорядных шариковых подшипниках 22 и 23. Обе части разъемной головки шатуна стянуты на шейке коленчатого вала стяжными болтами 5, к одному из которых прикреплен разбрызгиватель 7. Вращающий момент от электродвигателя к компрессору передается через двухступенчатый редуктор с передаточным числом 3,9. Две шестерни редуктора 1 и 2 сидят на шпонках соответственно на валу двигателя и компрессора, а блок шестерен 8и 11 на бронзовых втулках вращается на эксцентриковой оси 10. Эта ось фиксируется в одном из пяти положений стопорным болтом 12. В пробке для заливки масла просверлено отверстие для масляного щупа 15, с помощью которого осуществляется проверка уровня масла. Фланец корпуса компрессора соединен с корпусом электродвигателя 13 шпильками и гайками. При вращении коленчатого вала компрессора поршни, связанные с валом шатунами, совершают возвратно-поступательные движения. При движении поршня от клапанной коробки над поршнем образуется разреженное пространство. Вследствие этого открывается всасывающий клапан, воздух засасывается из атмосферы через воздушный фильтр, и происходит цикл всасывания. Когда поршень двигается в сторону клапанной коробки, воздух в цилиндре сжимается. Всасывающий клапан при этом закрывается под действием пружины и сжатого воздуха, а нагнетательный клапан под давлением воздуха открывается и впускает воздух в нагнетательную полость клапанной коробки и далее через обратный клапан в резервуары. Для подвески мотор-компрессора предусмотрены три кронштейна 14. Воздух, поступающий в компрессор, проходит очистку в фильтре, после чего поступает через пластинчатые впускные клапаны в цилиндр. Сжатый поршнями воздух через выпускные клапаны поступает в головку компрессора и далее по трубопроводу в пневматическую систему троллейбуса. При достижении в пневматической системе давления воздуха 8 кгс/см2 регулятор давления отключает электродвигатель от источника питания. При понижении давления воздуха в пневматической системе до 6,5 кгс/см2 регулятор давления включает электродвигатель, и компрессор начинает нагнетать воздух в систему. Режим работы компрессора - повторно-кратковременный с ПВ не более 50% и продолжительностью цикла до 10 мин.

Регулятор давления. На троллейбусах семейства ЗиУ установлен регулятор давления АК-11Б (рис. 4.14.), предназначенный для автоматического включения и отключения электродвигателя компрессора в зависимости от давления воздуха в напорной системе.

При работе регулятора давление воздуха передается на упор главной пружины 7 через резиновую диафрагму 12. При достижении давлением воздуха уставки отключения регулятора (верхнего предела), шток диафрагмы 11 сжимает главную пружину 7 и перемещается вверх, вследствие чего контакты 17 и 20размыкаются. При уменьшении давления воздуха на величину перепада (до нижнего предела) шток диафрагмы 11 под действием главной пружины /перемещается в другую сторону (вниз), и контакты замыкаются. Контакты ре1улятора включены в цепь катушки контактора, который своими контактами собирает цепь электродвигателя компрессора. Такая конструкция обеспечивает мгновенный разрыв контактов. Пружина 18 подвижного контакта прижимает его к неподвижному контакту при включенном регуляторе давления. Давление выключения регулируется винтом 6 главной пружины; перепад давления зависит от раствора контактов и регулируется винтом 4.

Рис. 4.14. Регулятор давления АК-11 Б:

1 - замок; 2 - кожух; 3 - скоба; 4,6 - регулировочные пинты; 5 - гнездо; 7, 9, 18 - пружины; 8 - шток пинта; 10 — направляющая замка; 11 - шток диафрагмы; 12 - диафрагма резиновая; 13 - фланец; 14, 19 - винты; 15 - ось; 16 - рычаг; 17 - подвижной контакт; 20 - неподвижный контакт; 21 – основание

Пневматические аппараты тормозной системы.

Тормозные краны. В настоящее время на отечественных троллейбусах, а также на троллейбусах производства завода «Бслкоммунмаш» используются двухсекционные тормозные краны «тандем» прямого действия.

Двухсекционный тормозной кран состоит из механизма привода и двух независимых последовательно расположенных секций, снабженных плоскими резиновыми клапанами и поршневым следящим механизмом с резиновой втулкой. Кран имеет механический дистанционный привод.

Верхняя секция управляет тормозными механизмами задних колес, нижняя - передних.

Тормозные цилиндры троллейбусов ЗиУ. Тормозные цилиндры служат для преобразования давления сжатого воздуха в усилие, необходимое для прижатия тормозных колодок к барабану. Они закреплены на балке ведущего и суппортах ведомого моста.

На колеса ведущего моста троллейбусов ЗиУ при торможении действуют:

- тормозная сила при электродинамическом торможении;

-тормозные силы при торможении механическими барабан ными тормозами с пневматическим приводом;

-тормозные силы при действии стояночной тормозной систе мы с ручным приводом.