- •Промышленный органический синтез

- •1. Сырье промышленности органического синтеза

- •2. Процессы органического синтеза

- •3. Синтез метилового спирта

- •4. Производство этилового спирта

- •5. Производство ацетилена и его переработка

- •6. Производство капролактама

- •6.1. Структурная схема производства капролактама из бензола

- •6.2. Физико-химические основы и технологическая схема

- •7. Производство стирола

- •Производство формальдегида окислительным дегидрированием метанола

- •Производство формальдегида окислением метанола

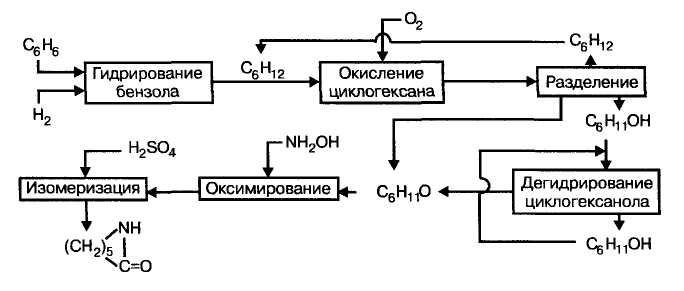

6.1. Структурная схема производства капролактама из бензола

через циклогексан

Наиболее распространенный в промышленности технологический процесс производства капролактама из бензола включает стадии:

гидрирование бензола,

окисление циклогексана,

дегидрирование циклогексанола,

оксимирование цклогексанона,

изомеризация циклогексаноноксима в капролактам. Структурная схема подобного процесса представлена на рис. 14.11.

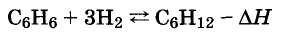

1. Гидрирование бензола до циклогексана протекает над никелевым катализатором на носителе оксиде хрома (III) при температуре 130—220 °С и давлении 1 МПа:

2. Окисление циклогексана протекает в жидкой фазе кислородом воздуха при температуре 140-160 оС и давлении 2 МПа в присутствии катализаторов стеарата магния (C17H35COO)2Mg или нафтената кобальта (С6Н11СОО)2Со. При окислении образуется смесь циклогексанола и циклогексанона в соотношении 4:1с суммарным выходом смеси до 75%:

С6Н12 + 0,5О2 = С6Н11ОН + Q

С6Н12 + О2 = С6Н10О + Q

Чтобы избежать развития реакций глубокого окисления с распадом цикла степень конверсии циклогексана не должна превышать 0,1 дол. единиц.

3. Дегидрирование циклогексанола до циклогексанона протекает при нормальном давлении и температуре 360-400 оС в присутствии цинк-хромового катализатора или при температуре 260-300 оС в присутствии медь-магниевого катализатора:

С6Н11ОН С6Н10О + Н2 - Q

Выход циклогексанона в процессе достигает 95% при степени конверсии циклогексанола 0,7—0,8 дол. единиц.

6.2. Физико-химические основы и технологическая схема

стадий оксимирования и изомеризации циклогексаноноксима

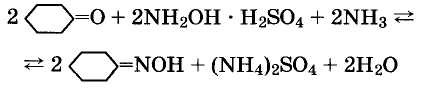

4. Оксимирование циклогексанона до циклогексаноноксима протекает в избытке водного раствора сульфата гидроксиламина и в присутствии аммиака или щелочи при температуре от 0 °С до 100 °С

Реакция оксимирования обратима. Равновесие ее сдвигается в сторону образования оксима при понижении кислотности среды, то есть при связывании выделяющейся кислоты щелочным реагентом. Реакция протекает в гетерогенной системе, в диффузионной области и, поэтому, ускоряется путем интенсивного перемешивания реагентов. Чтобы избежать побочных реакций конденсации циклогексанона оксимирование проводится в две стадии. Сначала процесс ведется в избытке циклогексанона, а затем, в избытке гидроксиламина. Выход циклогексаноноксима в этих условиях приближается к 100%.

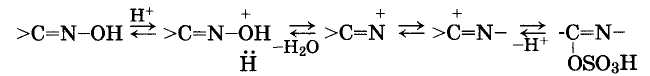

5. Изомеризация циклогексаноноксима в капролактам (Бекмановская перегруппировка) протекает в присутствии концентрированной (98%-ной) серной кислоты или 20% -ного олеума при температуре 125 оС:

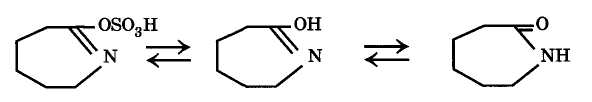

Реакция перегруппировки протекает по ионному механизму через образование катиона с зарядом на атоме азота и может быть представлена так:

По окончании изомеризации серная кислота нейтрализуется при охлаждении водным раствором аммиака или гидроксида натрия. При этом образовавшийся сульфат енольной формы капролактама превращается в капролактам:

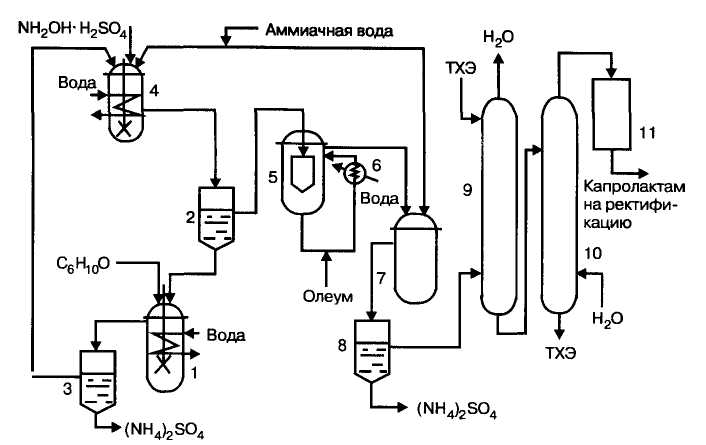

Технологическая схема стадий оксиминирования и изомеризации циклогексаноноксима в производстве капролактама из бензола представлена на рис. 14.12.

Рис. 14.12. Технологическая схема стадий оксимирования и изомеризации (перегруппировки) в производстве капролактама из бензола: 1 - реактор оксимирования I ступени, 2,3,8 - сепараторы, 4 - реактор оксимирования II ступени, 5 - реактор перегруппировки, 6 — выносной холодильник, 7 - нейтрализатор, 9 - экстрактор, 10 - реэкстрактор, 11 - блок очистки капролактама.

В реактор первой ступени оксимирования 1 подаются циклогексанон и раствор сульфата гидроксиламина в водном сульфате аммония после второй стадии оксиминирования из сепаратора 2. Продукты реакции разделяются в сепараторе 3 на водный слой — раствор сульфата аммония и органический слой - раствор оксима в циклогексаноне. Органический слой поступает в реактор оксиминирования второй ступени 4, в который также подается свежий раствор сульфата гидроксиламина и аммиачная вода. Реакционная смесь, почти не содержащая циклогексанона, направляется в сепаратор 2, в котором разделяется на водно-сульфатный слой, содержащий не вступивший в реакцию гидроксиламин, и сырой циклогексаноноксим. Водный слой подается в реактор 1, а циклогексаноноксим поступает на стадию перегруппировки в реактор 5. Для съема реакционного тепла смесь в нем циркулирует через выносной холодильник 6, а олеум вводится в циркулирующую холодную смесь. Продукты перегруппировки из реактора 5 поступают в нейтрализатор 7, куда подается аммиачная вода. Нейтрализованная масса из нейтрализатора поступает в сепаратор 8, в котором водный раствор сульфата аммония отделяется от «лактамного масла», содержащего 60—65% мае. капролактама, 30—35% мае. воды и примеси сульфата аммония и побочных продуктов. Для получения капролактама высокой степени чистоты лактамное масло подвергается очистке в две стадии. На первой стадии капролактам экстрагируется из масла в экстракторе 9 трихлорэтиленом. Полученный экстракт поступает в реэкстрактор 10, в котором капролактам растворяется в воде и отделяется от трихлорэтиленового слоя, содержащего примеси. Водный раствор капролактама из верхней части реэкстрактора направляется на вторую стадию очистки в блок очистки 11, где он очищается с помощью ионообменных смол и гидрированием на катализаторе. Очищенный раствор капролактама упаривается и ректифицируется в вакууме.

Выход капролактама по циклогексанону составляет 90— 95%. Мощность современных установок по производству капролактама колеблется от 90 до 130 тыс. тонн в год. Дальнейшее использование капролактама зависит от организации производства поликапролактама. Если цех полимеризации расположен на территории предприятия, капролактам транспортируется в него в виде расплава по обогреваемому трубопроводу. В ином случае капролактам подвергается кристаллизации и выпускается в виде твердого продукта.