- •11.1 Типовые процессы технологии силикатных материалов

- •11.2 Керамические изделия

- •11.2.1 Сырьё

- •11.2.2 Производство строительного кирпича

- •11.2.3. Производство огнеупоров

- •11.3. Производство вяжущих материалов

- •11.3.1 Производство портланд-цемента

- •11.3.1.1 Получение клинкера

- •11.3.1.2 Измельчение клинкера

- •11.3.2 Производство воздушной извести

- •11.4 Производство стекла

Лекция 11

Производство силикатных материалов

Силикатными материалами называются материалы из смесей или сплавов силикатов, полисиликатов и алюмосиликатов. Это твердые кристаллические или аморфные материалы, и к силикатам иногда относятся материалы, не содержащие в своем составе оксидов кремния.

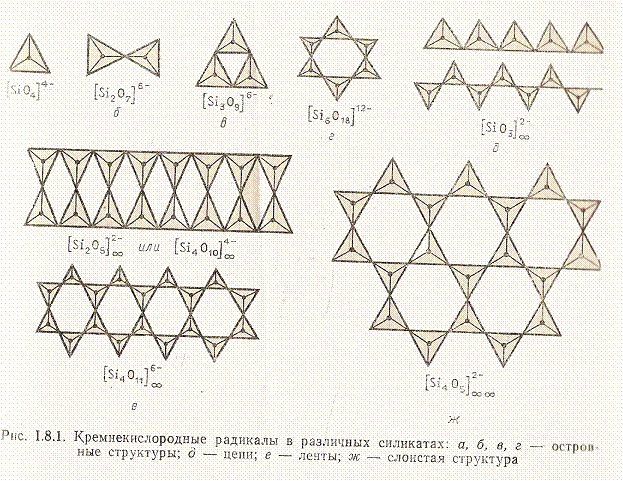

Силикаты — это соединения различных элементов с кремнеземом (оксидом кремния), в которых он играет роль кислоты. Структурным элементом силикатов является тетраэдрическая ортогруппа [SiO4]-4 с атомом кремния Si+4 в центре и атомами кислорода O-2 в вершинах тетраэдра. Тетраэдры в силикатах соединены через общие кислородные вершины в кремнекислородные комплексы различной сложности в виде замкнутых колец, цепочек, сеток и слоев. В алюмосиликатах, помимо силикатных тетраэдров, содержатся тетраэдры состава [А1О4]-5 с атомами алюминия А1+3, образующие с силикатными тетраэдрами алюминий-кремнийкислородные комплексы.

Цепи, ленты и слои связаны между собой расположенными между ними катионами. В зависимости от типа оксосиликатных анионов силикаты имеют волокнистую (асбест), слоистую (слюда) структуру.

Кроме силикатов в природе широко распространены алюмосиликаты, в образовании которых наряду с тетраэдрами SiO4 принимают участие тетраэдры АlO4.

В состав сложных силикатов помимо иона Si+4 входят:

катионы: Na+, K+, Са++, Mg++, Mn++, В+3, Сг+3, Fe+3, A1+3, Ti+4 и анионы: О2-2, ОН–, F–, Сl-, SO42-, а также вода. Последняя может находиться в составе силикатов в виде конституционной, входящей в кристаллическую решетку в форме ОН-, кристаллизационной Н2О и физической, абсорбированной силикатом.

Свойства силикатов зависят от их состава, строения кристаллической решетки, природы сил, действующих между ионами, и, в значительной степени определяются высоким значением энергии связи между атомами кремния и кислорода, которая составляет 450—490 кДж/моль. (Для связи С-O энергия составляет 314 кДж/моль). Большинство силикатов отличаются тугоплавкостью и огнеупорностью, температура плавления их колеблется от 770 до 2130 °С. Твердость силикатов лежит в пределах от 1 до 6—7 ед. по шкале Мооса. Большинство силикатов малогигроскопичны и стойки к кислотам, что широко используется в различных областях техники и строительства.

Химический состав силикатов принято выражать в виде формул, составленных из символов элементов в порядке возрастания их валентности, или из формул их оксидов в том же порядке. Например, полевой шпат K2Al2Si6O16 может быть представлен как KAlSi3O8 или К2ОА12О36SiO2.

Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства, используются во многих областях техники и промышленности.

На рис. 11.1 приведена классификация силикатов.

Рис. 11.1. Производство силикатных материалов

Все силикаты подразделяются на природные (минералы) и синтетические (силикатные материалы). Силикаты — самые распространенные химические соединения в коре и мантии Земли, составляя 82% их массы, а также в лунных породах и метеоритах. Общее число природных известных силикатов превышает 1500. По происхождению они делятся на кристаллизационные (изверженные) породы и осадочные породы. Природные силикаты используются как сырье в различных областях народного хозяйства:

— в технологических процессах, основанных на обжиге и плавке (глины, кварцит, полевой шпат и др.);

в процессах гидротермальной обработки (асбест, слюда и др.);

в строительстве;

в металлургических процессах.

Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства и используются во многих областях народного хозяйства.

Сырьём для их производства служат:

– природные минералы (кварцевый песок, глины, полевой шпат, известняк),

– промышленные продукты (карбонат натрия, бура, сульфат натрия, оксиды и соли различных металлов)

– отходы (шлаки, шламы, зола).

По масштабам производства силикатные материалы занимают одно из первых мест.

11.1 Типовые процессы технологии силикатных материалов

В производстве силикатных материалов используются типовые технологические процессы, что обусловлено близостью физико-химических основ их получения.

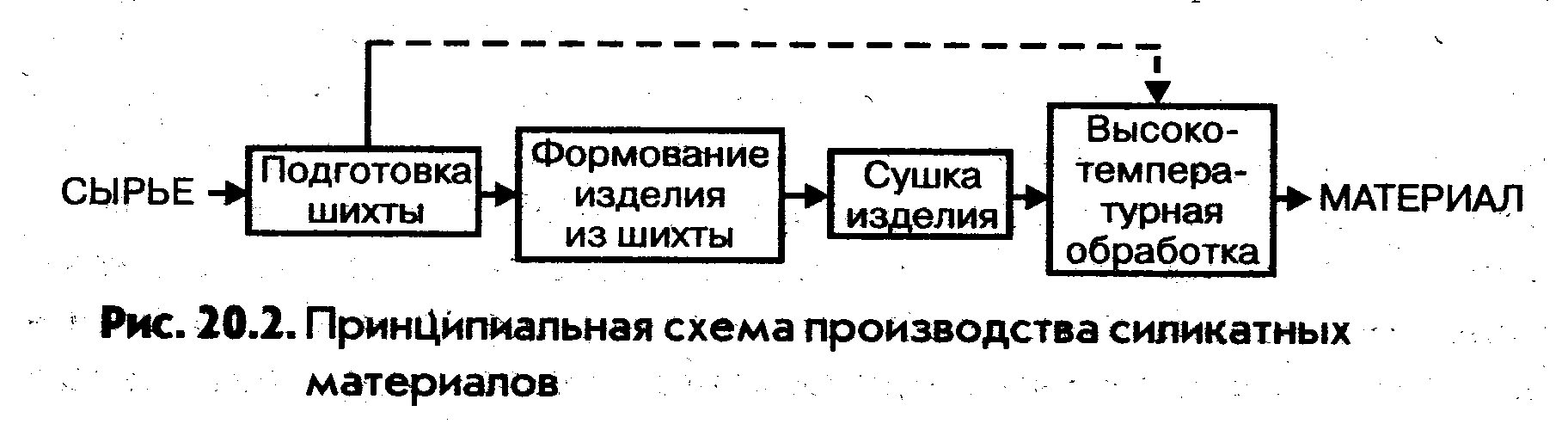

В самом общем виде производство любого силикатного материала состоит из следующих последовательных стадий (рис. 11.2):

Рис. 11.2. Принципиальная схема производства силикатных материалов

Первая стадия – подготовка шихты.

Эта стадия включает в себя механические операции подготовки твёрдого сырья: измельчения, (иногда - фракционирование), сушки, смешения компонентов.

Вторая стадия – стадия формования.

!!! Операция формования должна обеспечить изготовление изделия заданной формы и размеров, с учётом изменения их на последующих операциях сушки и высокотемпературной обработки.

Формование включает:

а) увлажнение материала (шихты);

б) брикетирование или придания материалу определённой формы в зависимости от назначения изделия.

Третья стадия – сушка изделия.

!!! Сушка изделия проводится для сохранения изделием приданной ему формы перед и во время операции высокотемпературной обработки.

Четвёртая стадия - высокотемпературная обработка изделия или шихты.

1) На этой стадии происходит синтез из компонентов шихты минералов определённой природы и состава.

2) В зависимости от назначения и свойств получаемого материала высокотемпературная обработка заключается в обжиге изделия или варке шихты.

В процессе высокотемпературной обработки в шихте при повышении температуры последовательно протекают следующие процессы:

- удаление воды, сначала физической, затем кристаллизационной;

- кальцинация компонентов шихты, т.е. выделение из них конституционной воды (входящей в кристаллическую решётку в виде ионов OH-) и оксида углерода (IV);

- полимерные превращения в компонентах шихты и перестройка их кристаллической решётки;

- образование новых химических соединений в виде твёрдых растворов.

На этой стадии компоненты шихты - карбонаты металлов, гидроксиды металлов и алюмосиликаты превращаются в кислотные оксиды: SiO2, B2O3, Al2O3, Fe2O3 и основные оксиды: Na2O, K2O, CaO, MgO, которые вступают в реакцию с друг с другом;

- спекание компонентов шихты.

Спекание может протекать:

в твёрдой фазе при температуре ниже температуры плавления компонентов;

или в жидкой фазе, при температуре выше их плавления.

- охлаждения массы с образованием жидкой и аморфной фаз.

11.2 Керамические изделия

Керамическими материалами или керамикой называют поликристаллические материалы и изделия из них, полученные спеканием природных глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений.

Керамические изделия весьма разнообразны и могут быть классифицированы по нескольким признакам.

По применению:

-строительные (кирпич, черепица);

-огнеупоры;

-тонкая керамика (фарфор, фаянс);

-специальная керамика.

По структуре и степени спекания: - пористые или грубозернистые (кирпич, огнеупоры, фаянс);

- спекшиеся или мелкозернистые (фарфор, специальная керамика).

По состоянию поверхности: глазурованные и неглазурованные.