- •3. Производство серной кислоты

- •3.1. Области применения серной кислоты

- •3.2. Сырьё.

- •3.3. Производство серной кислоты

- •3.3.1. Химическая схема производства серной кислоты из железного колчедана

- •3.3.2. Принципиальная схема производства серной кислоты

- •3.2.3. Получение обжигового газа из колчедана

- •3.4. Общая и специальная очистка обжигового газа.

- •Контактное окисление оксида серы (IV)

- •3.5.2. Поглощение оксида серы (VI)

- •3.6. Получение серной кислоты серы путём сжигания серы

- •Совершенствование сернокислотного производства

3.3. Производство серной кислоты

Производство серной кислоты из серосодержащего сырья включает несколько химических процессов:

Первой стадией любого производства серной кислоты является получение сернистого ангидрида SO2 путем обжига серосодержащего сырья.

Далее сернистый ангидрид тщательно очищается (особенно в случае контактного метода), окисляют до триоксида серы.

Абсорбция триоксида серы водой с образованием серной кислоты.

Окисление SO2 в SO3 в обычных условиях протекает крайне медленно. Для ускорения этой стадии процесса применяют катализаторы.

В контактном методе производства серной кислоты окисление SO2 до SO3 осуществляется на твердых контактных массах. При нитрозном способе катализаторами служат оксиды азота, окисление проводится в жидкой фазе в башнях с насадкой, поэтому нитрозный способ называется башенным. Загрязнение атмосферы отходящими газами (SO2,. SO3, NO2) башенных производств и низкое качество кислоты – это основная причина вытеснения нитрозного способа.

SO2 + NO2 + H2O = H2SO4 + NO; 2NO +O2 = 2NO2.

В реальном производстве к этим химическим процессам добавляются процессы подготовки сырья, очистки печного газа и некоторые другие технологические операции. В общем случае схема производства серной кислоты может быть выражена в следующем виде:

Сырье подготовка сырья обжиг сырья очистка печного газа контактирование абсорбция контактного газа серная кислота

Конкретная технологическая схема производства зависит от вида сырья, особенностей каталитического окисления SO2, наличия либо отсутствия стадии абсорбции оксида серы SO3.

3.3.1. Химическая схема производства серной кислоты из железного колчедана

Химическая схема получения серной кислоты включает три последовательные стадии:

1) окисление дисульфида железа кислородом воздуха:

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 + Q

2) каталитическое окисление оксида серы (IV) избытком кислорода:

2SO2 + O2 = 2SO3 + Q

3) абсорбция оксида серы (IV) с образованием серной кислоты:

SO3 + H2O = H2SO4

3.3.2. Принципиальная схема производства серной кислоты

Принципиальная схема производства серной кислоты включает три стадии:

I-я стадия - получение обжигового газа (оксида серы (IV) из колчедана:

1) операция - обжиг колчедана в печи кипящего слоя;

2) операция - охлаждение газа в котле утилизаторе;

3) операция - общая очистка газа в центробежных пылеуловителях и сухих электрофильтрах;

4) операция - специальная очистка газа в промывных башнях и мокрых электрофильтрах.

II-я стадия – контактирование:

5) операция - подогрев газа в теплообменнике;

6) операция - контактирование в контактном аппарате.

III-стадия - абсорбция

7) операция - абсорбция оксида серы и образование серной кислоты в абсорбционной башне с насадкой.

3.2.3. Получение обжигового газа из колчедана

Для получения оксида серы (IV) колчедан подвергают окислительному обжигу – нагреванию до высокой температуры с перемешиванием в потоке воздуха и при его избытке.

Обжиг серного колчедана – это гетерогенный (газ – твёрдое), высокотемпературный (до 900˚С), необратимый, некаталитический процесса, идущий через ряд стадий.

1-я стадия: сначала происходит медленная эндотермическая реакция разложения дисульфида железа:

2FeS2 = FeS + S2 + Q

Реакция проводится при 500˚C для обеспечения высокой скорости реакции. При температурах ниже 500˚C не может протекать эндотермическая реакции термического разложения дисульфида железа.

2-я стадия: на второй стадии начинаются экзотермические реакции горения паров серы и окисления сульфида железа FeS.

Суммарное уравнение для процесса обжига:

4FeS2 + 11O2 = 2Fe2O3 +8SO2 + Q

Химический состав обжигового (сернистого) газа зависит не только от исходного сырья, но и от конструкции печей, в которых осуществляется обжиг колчедана.

Для обжига колчедана существуют печи разных конструкций:

- механические полочные

- вращающиеся цилиндрические

- пылевидного обжига

- обжига в кипящем слое

В настоящее время в сернокислой промышленности для обжига колчедана применяют в основном печи «кипящего слоя» с псевдоожиженным слоем твердого материала

В настоящее время все новые сернокислотные системы оборудованы печами кипящего слоя. К достинствам этого типа печей относится их высокая интенсивность, возможность получения концентрированного газа (до 15 % аммиака) с низким содержанием SO3 и мышьяка.

Еще Д. И. Менделеев впервые заметил, что если через слой зернистого материала продувать с большой скоростью воздух в виде большого числа мелких струек, то слой разрыхляется, объём его постепенно возрастает, а затем все частицы начинают перемещаться друг относительно друга. Такой слой получил название «кипящего» или «псевдоожиженного» слоя. Вследствие перемешивания все процессы в таком слое (в том числе и обжиг) протекают быстро и полно, а температура одинакова по всему слою.

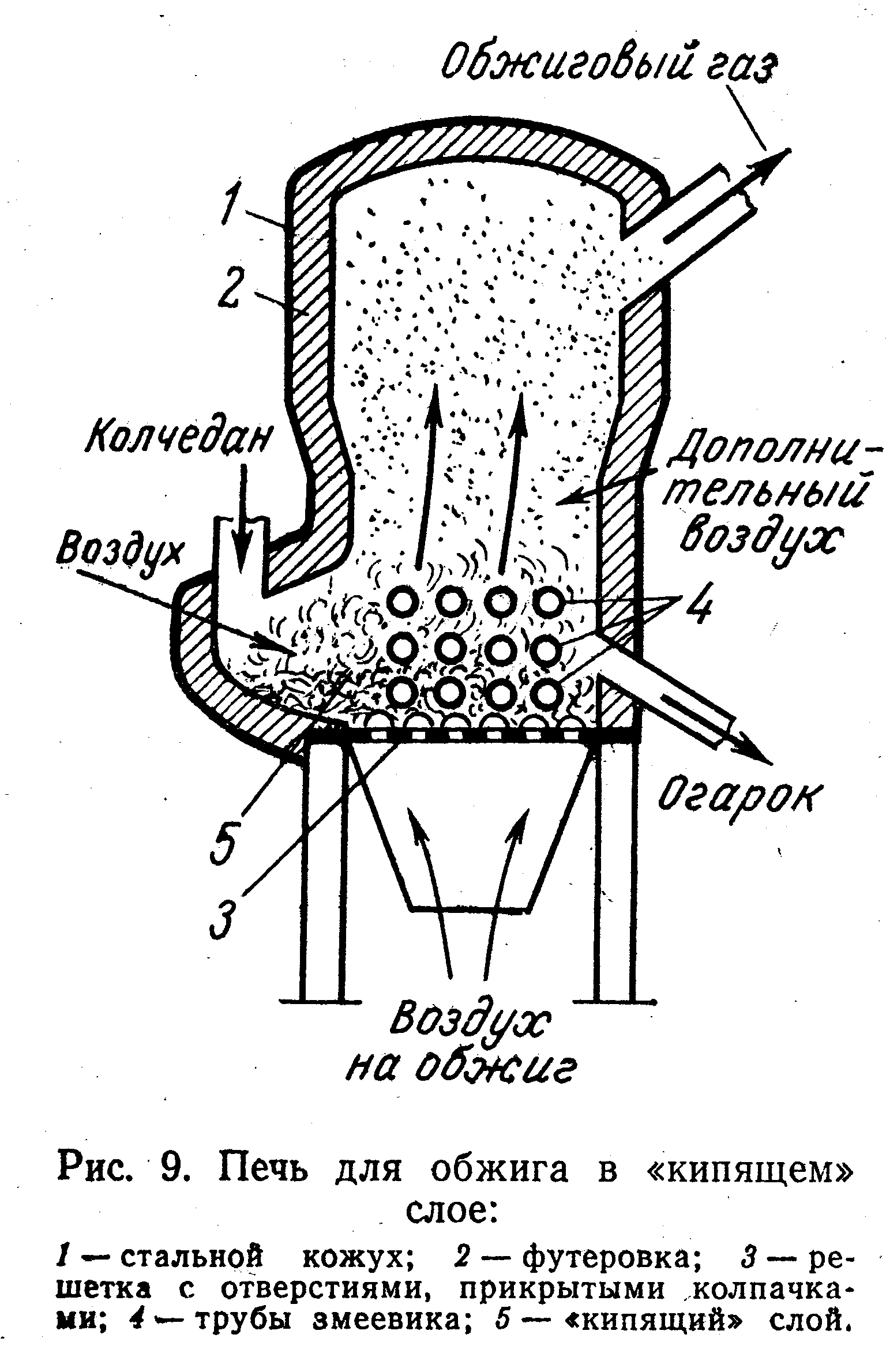

Устройство печи «кипящего слоя» изображено на рисунке 3.1:

Печь представляет собой стальной цилиндр, стенки которого выложены (футерованы) огнеупорным кирпичом. В нижней части печи находится газораспределительная решётка с большим числом отверстий. Под решётку подаётся воздух, со скоростью, обеспечивающей переход частиц во взвешенное состояние. В «кипящий» слой над решёткой непрерывно поступает колчедан, и из него отводится огарок.

Проведение обжига при очень высоких температурах может вызвать нежелательный физический процесс спекания частиц горящего материала, приводящий к увеличению их размеров. Это приведёт к увеличению времени полного превращения твердых частиц и понижению производительности печи. Температура спекания колеблется в зависимости от состава (сорта) колчедана в пределах от 800 до 900 ˚C.

|

Рис. 3.1 Печь «кипящего слоя» для обжига серного колчедана: 1 - стальной кожух; 2 - футеровка; 3 - решётка с отверстиями; 4 - трубы змеевика; 5 - «кипящий» слой.

|

В зоне кипящего слоя расположены трубы змеевика; вода, протекающая по ним, препятствуя повышению температуры выше 800-900 ˚С, превращается в пар. (Миронович, стр. 73 – схема, или в файле)

Недостатком этих печей является большой унос пыли (до 90 % от получающегося огарка), что требует установки дополнительного оборудования по пылеулавливанию (циклоны, электрофильтры)

В печи сжигают как рядовой, так и флотационный колчедан. Флотационный колчедан кроме пирита FeS2 содержит ряд примесей (в частности, соединения мышьяка, селена, фтора), которые при обжиге переходят в состав обжигового газа в виде оксидов (As2O3, SeO2) и фторсодержащих газообразных соединений HF, SiF4.

!!! Наличие этих соединений обусловливает необходимость последующей очистки газа.

Продуктом обжига является обжиговый газ с температурой до 500˚С. Состав обжигового газа:

- диоксид серы (SO2)- 14-15%;

- триоксид серы (SO3)– 0,1%

- водяные пары;

- газообразные окислы мышьяка и селена;

- большое количество огарковой пыли (до 300 г/см3).

Низкое содержание оксида серы в обжиговом газе обусловлено тем, что часть кислорода воздуха расходуется в реакции на окисление железа, поэтому максимально возможная концентрация диоксида серы в обжиговом газе в этом случае ниже, чем при сжигании серы.

Наличие оксида серы (VI) в обжиговом газе обусловлено окислением незначительного количества оксида серы (IV) до оксида серы (VI). Процесс окисления вызван наличием оксида железа. Оксид железа в незначительных количествах содержится в обжиговом газе и при высоких температурах является катализатором окисления SO2 в SO3.

Огарок состоит в основном из оксидов и сульфидов железа и меди.