- •Обладнання ліній фасовані пива , безалкогольних і Лікеро-горілчана виробів

- •Класифікація Пляшкомийні машин

- •Односторонні пляшкомийні машини Пляшкомийні машини вітчизняного виробництва

- •Пляшкомийні машини фірми « кронес »

- •Двосторонні Пляшкомийні машини

- •Двосторонні машини плоскої конструкції

- •Основні конструкційні елементи Пляшкомийні машин

- •Система розподілу і рекуперації теплоти

- •Транспортування пляшок усередині машини

- •Завантаження пляшок в машину і їхнє вивантаження

- •Шприцевание пляшок

- •Привід машини

- •Етікетоотборнікі

- •Видалення склобою

- •Витяжка випарів

- •Відведення водню

- •1 . Тиск при розливі

- •2 . Способи дозування заданої кількості напою

- •Дозування за рівнем

- •Дозування за об'ємом

- •4 . Попередня обробка пляшок

- •Принципові конструктивні рішення Розливної - укупорочні блоків

- •Завантаження , обробка і вивантаження пляшок

- •Центрувальний дзвіночок

- •Наливні клапани з трубкою

- •Клапанів без наливних трубок

- •Стадія мийки cip

- •Система управління процесом розливу

- •Закупорювання пляшок

- •Закупорювання пляшок кронен- пробками Кронен - пробки

- •Відкручуються кронен- пробки типу « твіст- офф » ( twist - off )

- •Сортування і орієнтація кронен -пробок

- •Процес закупорювання

- •Основний принцип нанесення етикеток

- •Особливості розливу в скляні одноразові пляшки

- •Ополіскування

- •5.3 . Розлив напоїв у багаторазові пет -пляшки

- •5.3.1 . Пластикові пляшки

- •5.3.2 . Виготовлення пет - пляшок

- •5.3.3 . Транспортування порожніх пет- пляшок

- •5.3.6 . Процес розливу в пет -пляшки

- •5.3.7 . Закупорювання пет- пляшок

- •5.3.7.1 . Алюмінієві ковпачки

- •5.3.7.2 . Пластмасові

- •5.3.8 . Етикетування пет- пляшок

- •Кеги і фітінги

- •Наповнення кегов

- •Лінія розливу в кеги

Пляшкомийні машини фірми « кронес »

На деяких вітчизняних заводах пиво - безалкогольної промисловості експлуатуються пляшок автомати фірми « Krones > (Німеччина).

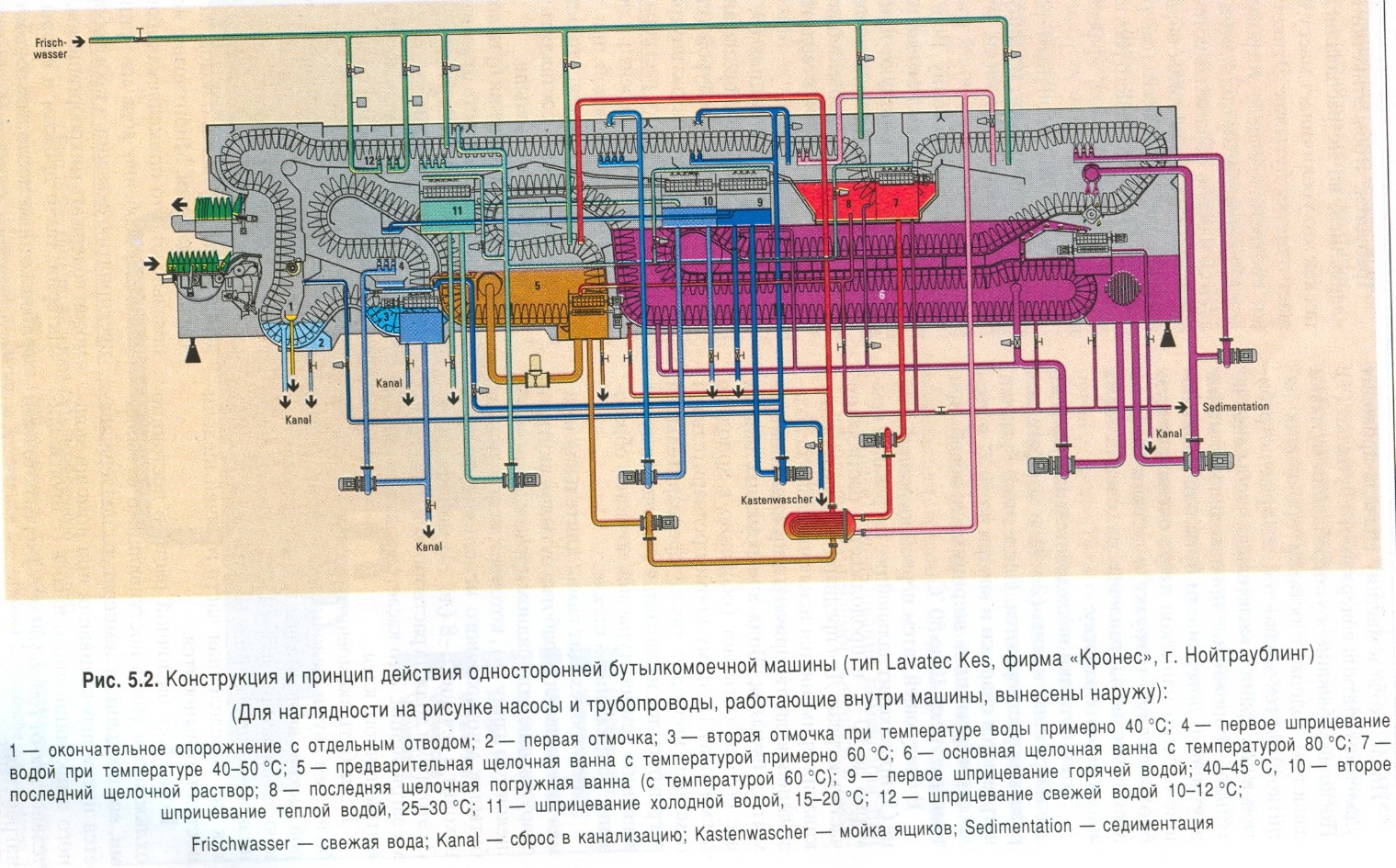

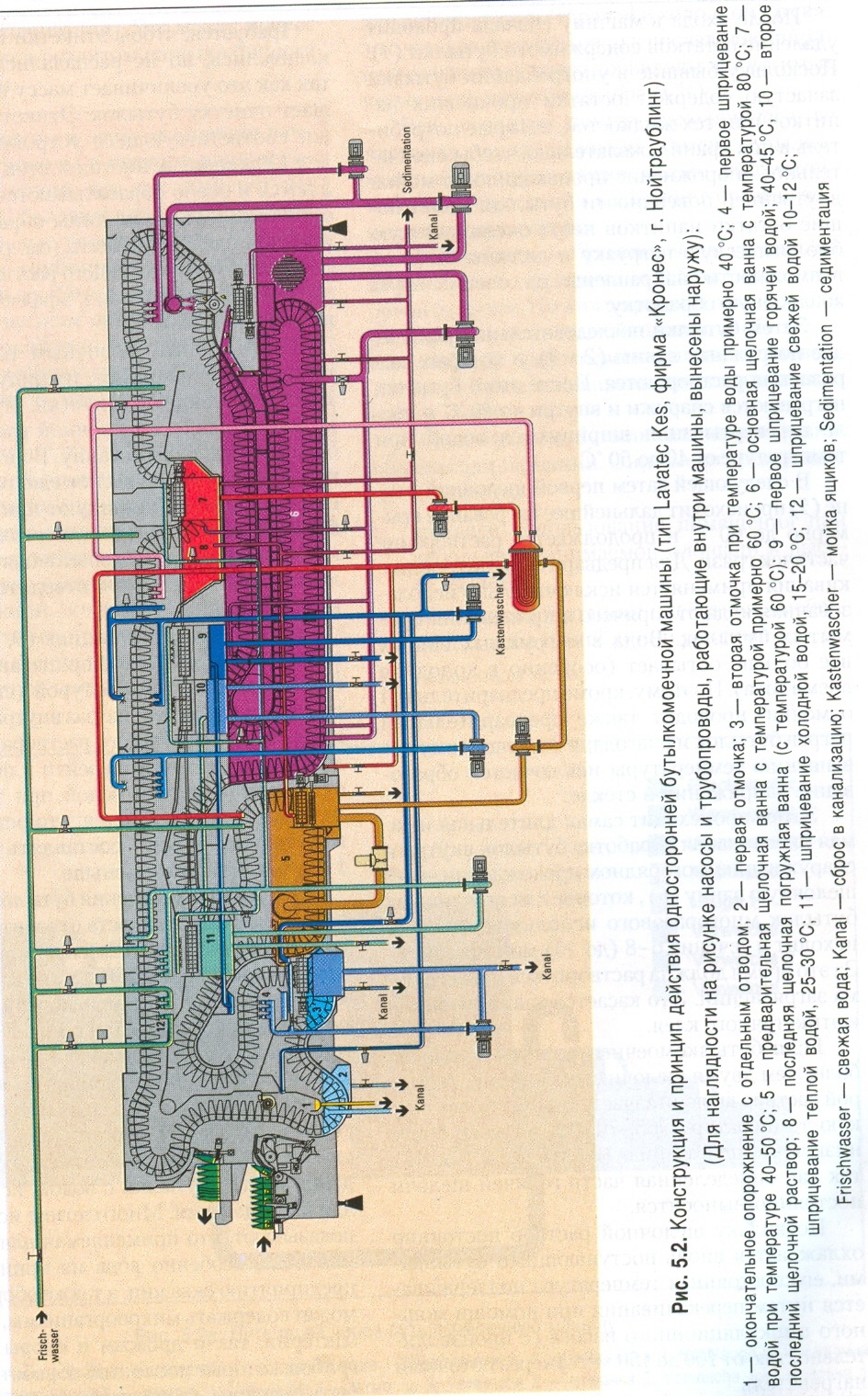

У звичайних для Німеччини односторонніх машин введення пляшок в машину і їх висновок перебувають з одного боку . Така машина ( рис. 5.2) працює за наступним принципом.

Після входу в машину спочатку проходить видалення залишків вмісту пляшки (1). Оскільки вживані пляшки найчастіше містять залишки кислим напоїв або тих рідин , які споживач в них зберігав , бажано , щоб остаточне спорожнення відбувалося до мийки внутрішньої поверхні пляшки. Випливають залишки напоїв несуть дуже високу біологічну навантаження і повинні бути по можливості спрямовані на спеціальну анаеробну обробку .

Потім пляшки послідовно проходять дві заглибних ванни ( 2 + 3 ) , в яких забруднення розчиняються. Після цього пляшки нагріваються зовні і всередині до 40 ° С і після перевертання шприца водою при температурі від 40 до 50 °С.

У наступній потім перший лужної ванні ( 5 ) відбувається подальше нагрівання приблизно до 60 °С і триває розчинення частинок бруду . Для попереднього ополіскування застосовується виключно використана вода від гарячого шприцевания промитих пляшок. Вода в погружних ваннах все більше охолоджується (особливо в холодну пору року). Тому, крім попередньої отмочкі, проводять також попереднє нагрівання пляшок і завдяки поступовому підвищенню температури виключається утворення напружень в склі.

Потім відбувається найтриваліша і сама інтенсивна обробка пляшок всередині і зовні при багаторядному проходженні через лужну ванну ( 6 ) , яке для скляних пляшок багаторазового використання відбувається протягом 6-8 ( до 10) хв при 80 ° С. За цей час повинна розчинитися будь-яка форма забруднень. Це стосується також етикеток і етикеточного клею.

Якщо пляшкомийна машина оснащена більш ніж двома лужними ваннами , то другий розчин лугу часто має більш низьку температуру ( 65-70 °С) , а також більш низьку концентрацію ( 0,6 до 0,8% NaOH) , так як певна частина гарячої лугу постійно виноситься .

Оскільки лужний розчин постійно охолоджується знову вступниками пляшками , його постійна температура підтримується шляхом перекачування за допомогою потужного циркуляційного насоса ( з продуктивністю від 100 до 150 м3 / с) через потоковий нагрівач.

Потрібно, щоб етикетки повністю відклеювалися , але не розпадалися на волокна , так як це збільшує масу шламу і погіршує очищення пляшок. Етикетки за допомогою відповідного пристрою відокремлюються і особливо обробляються. Але все ж у отстойном відсіку машини утворюється шлам , який слід видаляти, так як він все більше знижує ефективність лужного розчину.

Наповнені лужним розчином пляшки перевертають , шприцуют і змивають ще залишилися етикетки. Порожні пляшки йдуть далі , а лужний розчин стікає назад в лужну ванну. У другій лужної ванні ( 7 , 8 ) пляшки ще раз обмивають зовні , а потім шприцуют при температурі 50-55 °С, тим самим злегка їх охолоджуючи . Стікає рідина і надлишкова теплота лужного шприцевания відводяться в першу лужну ванну ( 5 ) .

На наступних станціях ( 9 , 10 і 11) пляшки піддаються Шприцевание водою з понижающейся температурою ( спочатку всередині і зовні, потім ще раз всередині ) для видалення залишків лужного розчину і лужних добавок з тим , щоб перейти до поступового охолодженню свіжою водою при температурі від 10 до 12 °С. Вважається, що залишок крапель в пляшках може становити не більше 1 мл / бут , або навіть менше.

Під час проходження пляшок витрачена миюча рідина відводиться назад у ванну отмочкі (рис. 5.2а), перешкоджаючи тим самим зміни концентрації і втрат миючого засобу. Можна виходити з того , що після такої тривалої та гарячої обробки в лужному ванні ніякі мікроорганізми не виживуть. Однак виходять на стороні розвантаження пляшки можуть розглядатися як вільні від мікроорганізмів лише в тому випадку, якщо виключена можливість їх попадання всередину пляшки з водою, використовуваної для шприцювання. Багаторічні дослідження показують, що застосовувана для шприцювання вода, особливо вода з належать підприємству свердловин, а також оборотна вода може містити мікроорганізми, причому як бактерії, так і дріжджі і суперечки цвілевих грибів, які після цієї обробки не можуть бути видалені (якщо потім не виробляється тунельна пастеризація ). Це може призвести до появи в розлито напої біологічних проблем.

Особливо небезпечні в цьому відношенні ванни і трубопроводи в секторі шприцевания гарячою водою , оскільки температури від 30 до 50 °С створюють для мікроорганізмів оптимальні умови росту, і тому ванни і трубопроводи необхідно регулярно мити. Це стосується в першу чергу до ділянок близько шприців і над шприцами, особливо сприятливих при зазначених температурах для утворення вогнищ мікробіологічного забруднення.

Якщо на цій стадії мікроорганізми потрапляють в пляшку (відбувається забруднення), то подальше шприцевание свіжою водою вже не зможе повністю їх видалити. Найчастіше в установці є також пористі відкладення накипу , які служать осередками мікробіологічного забруднення.

Особливе значення надається біологічно бездоганній чистоті води, вживаної для шприцювання (гарячої й холодної), у зв'язку з чим для підстраховки в останню шприцевальними воду часто додають допустимі кількості двоокису хлору ( СlО2 ) .

Всю верхню , що завжди знаходиться у вологих теплих умовах, камеру Пляшкомийні машини також можна розглядати як ділянку для можливого розмноження мікроорганізмів.

Що залишається в пляшці вода стікає за півхвилини до змісту 0,5 мл в півлітровій пляшці. Але цього часу зазвичай немає в розпорядженні через необхідність забезпечення високої продуктивності установок.

Потім пляшки прямують до інспекційної машині.

Односторонні пляшок машини звичайні для Німеччини. Вони мають такі переваги:

• добре використання приміщення при невеликій займаній площі і висоті машини;

• економічний принцип дії , особливо для невеликих ліній розливу;

• невисока ціна.

Недоліком цих машин вважається наступне:

■ брудні пляшки надходять просторово близько до виходять вже чистим пляшках , і тому необхідно вжити заходів , щоб уникнути появи біологічних проблем.