- •Апарати для приготування водно-спиртової розчинів, їх очищення і фільтрування

- •Установки для пом'якшення води

- •Катіонітових фільтри

- •Сол ерастворітел ь

- •Апарати для приготування водно-спиртової розчинів

- •Принцип роботи установки ( рис.7)

- •Вугільні колонки

- •Кормоподрібнювач для плодово-ягідних сировини

- •Апарати для отримання настоянок і морсів

Апарати для отримання настоянок і морсів

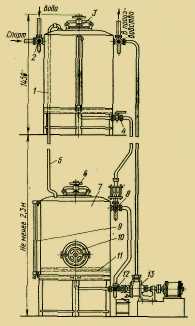

Екстракційна установка для одержання настойок (рис. XIV- 3) складається з екстрактора 7, напірного мерника 1 і кислототривкого відцентрового насоса 13. Екстрактор і напірний мірник виготовляються з нержавіючої сталі або з листової міді з покриттям внутрішньої поверхні оловом. Екстрактор має завантажувальний 6 і розвантажувальний 10 люки і забезпечений водомірним склом 9, патрубком 8 для затоки і патрубком 12 для спуску рідини. Напірний мірник має люк 3для мийки та чистки. Спирт і вода надходять в мірник по патрубку 2, рідина віддаляється через патрубок 4 . Повітряні простори екстрактора і мерника повідомлені трубкою 5.

Екстрагування протікає при інтенсивному русі водно -спиртового розчину через шар сировини , що укладається на Сітчатие днище 11 екстрактора . Процес екстракції починається з моменту надходження з мірника водно -спиртового розчину в екстрактор для настоювання. Щогодини протягом 10-15хв рідину перекачують з екстрактора в мірник. З мірника розчин спускають знову в екстрактор. У такій послідовності перекачують рідину до тих пір, поки не отримають настій з необхідної концентрацією розчинних речовин. Готовий настій насосом подають у виробництво. Для вилучення спирту відпрацьований сировину промивають водою протягом 6-20 ч. Після цього екстрактор розвантажують і операції повторюють зі свіжою порцією сировини.

Тривалість процесу приготування спиртованих настоїв в екстракційної установці скорочується до 2-4 діб замість 10-28 сут при наполягання в чанах або бочках , а втрати спирту знижуються з 6-7 до 3-5%. Крім того , зменшується потреба в ємностях і виробничих площах.

Для отримання морсів свіже або сушене плодово- ягідне сировину наполягають з водно- спиртовим розчином міцністю 40 - 50 %. Наполягання виробляють в дерев'яних чанах протягом 14 діб . Процес цей вимагає багато часу і великого числа ємностей, що пов'язано зі значними втратами спирту. В даний час морси отримують тільки з сушеного сировини. Зі свіжого плодово- ягідної сировини доцільніше отримувати соки.

Рис. XIV-3. екстракційна установка

АПАРАТИ ДЛЯ ОТРИМАННЯ

ЦУКРОВОГО сиропом і кольором

У виробництві лікеро -горілчаних виробів цукор застосовують у вигляді сиропу , який готують гарячим або холодним способом. По гарячому способу для приготування сиропу застосовують сіроповарочний котли з паровим обігрівом і механічною мішалкою. Тривалість приготування сиропу 30 хв . Готовий сироп фільтрують і охолоджують до 20 °С.

При холодному способі сироп готують шляхом розчинення цукру в холодній воді. Для цього використовують обертові металеві барабани , які наповнюють на 4/5 їх обсягу цукром і водою. Суміш перемішується при обертанні барабана і виходить сироп необхідної концентрації . Для отримання сиропу можна застосовувати маслоробні барабани ММ- 1000 з нержавіючої сталі.

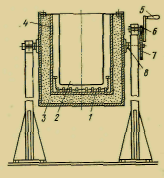

В якості барвника в багато види лікеро -горілчаних виробів додають колір, який отримують нагріванням цукру -піску до 180-200°С в Колерова - РОЧНО котлах з електричним обігрівом (рис XIV-4). Корпус колероварочного котла складається з двох циліндрів 3 і 4 ; всередині корпусу розташований тигель 2. Для обігрівання котел забезпечений електричним нагрівачем 1. Двома півосями 8 котел спирається на стійки каркаса. За допомогою шестерень 6, 7 і рукоятки 5 котел може повертатися. Маса в котлі перемішується переносний мішалкою від електродвигуна. Над котлом встановлений витяжний зонт.

Рис . ХIV -4. Колероварочний котел

Для приготування колера в котел завантажують цукор і додають 1-2% води від маси цукру. Суміш поступово нагрівають до 200°С при перемішуванні. Тривалість операції 6-8 ч. Готовий колір охолоджують до 60 ° С і розбавляють його водою до вмісту сухих речовин 80 %.

перегінного апарату

ДЛЯ ОТРИМАННЯ ароматний спирт

Ароматні спирти використовують у виробництві лікерів , наливок , настоянок. Для отримання ароматних спиртів ефірномаслічноє або неароматичних сировину піддають перегонці зі спиртовим розчином у періодично діючих апаратах.

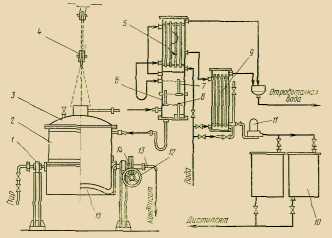

Перегінний апарат для отримання ароматних спиртів , що працює під атмосферним тиском (рис. XIV - 5), складається з поворотного куба 2, зміцнювальної колонки 6, дефлегматора 5 і холодильника 9. Куб виготовлений з листової міді або сталі у вигляді циліндра, зверху має кришку 3. Для обігрівання призначена парова сорочка 15. Куб порожнистими цапфами 1 спирається на стійки. За допомогою рукоятки 12 і черв'ячної пари 14 куб може повертатися при вивантаження залишків сировини.

Пар підводяться по лівій порожнистої цапфі, конденсат відводиться за допомогою трубки 13 через праву порожнисту цапфу. Для обігрівання використовується пар тиском 0,05 МПа. Куб забезпечений запобіжним клапаном , манометром і термометром .

При роботі апарату кришка 3 піднімається за допомогою блоку 4 , і сировина завантажується в куб. Після цього кришку закривають і в парову сорочку подають гріючийпар. Пари суміші з куба надходять в зміцнюючу колонку , де вони зміцнюються за рахунок флегми , що надходить в колонку з дефлегматора. Водно -спиртові пари з дефлегматора потрапляють в конденсатор. Отриманий в конденсаторі дистилят через ліхтар 11 направляється в збірники 10. Початкова фракція в кількості 0,1-2% від загальної кількості дистиляту і кінцева фракція в кількості 30-50% використовується для приготування денатурованого спирту. В якості ароматного спирту використовують середню фракцію, вихід якої становить 50 - 70 %. Перегонку здійснюють до повного вилучення спирту із сировини . Продуктивність апарату з повною місткістю куба 450л становить 125кг ароматного спирту за добу. Расхід пара на одну перегонку 320кг.

Зміцнююча колонка має три сітчатие тарілки 8 , забезпечені переливними склянками 7. Над колонкою встановлений вертикальний кожухотрубний дефлегматор. Конденсатор виготовлений у вигляді трубчастого теплообмінника. Елементи установки, дотичні з водно- спиртовою сумішшю або її парами і дистилятом, покриваються оловом.

Рис . XIV -5. Перегінний апарат з поворотним кубом

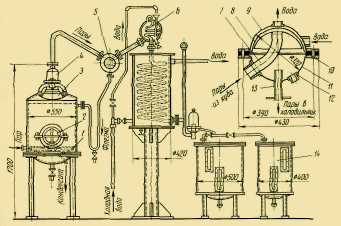

На заводах середньої і малої продуктивності застосовують перегінні апарати зі стаціонарним кубом місткістю 50 , 100 і 200л ( рис. XIV -6).

Куб апарату забезпечений люками 2 і 3 для завантаження сировини і вивантаження залишку. Для обігрівання куба призначений змійовик 1 . Над змійовиком розташована решітка, на яку укладають сировину. Циліндричний ковпак 4 на кубі сприяє зміцненню парів за рахунок охолодження їх навколишнім повітрям. Пара з куба через оглядового ліхтар 5 надходить в кульовій дефлегматор 6, який складається з півкуль 9 і 11, з'єднаних фланцями 10. Між фланцями закріплено півкуля 8 , що утворить з верхнім півкулею простір, в якому циркулює охолоджуюча вода. Пара з куба проходить по трубі 7, на кінці якої укріплений сферичний зонт, що забезпечує кращий контакт пара з поверхнею охолодження. Флегма повертається в куб через патрубок 12. Несконденсировавшиеся пар по патрубку 13 віддаляється в холодильник, з якого дистилят надходить у збірники 14.

Рис . X1V -6. Перегінний апарат зі стаціонарним кубом

З метою підвищення якості ароматних спиртів доцільне застосування вакуум- дистиляційних апаратів. Перегонка в цих апаратах відбувається під залишковим тиском 80-81 кПа при температурі 20-45 °С.

випарні установки

З відходів ликерно - наливу виробництва ( мезга з настойним чанів , відпрацьований ефірномаслічноє сировину , фільтрувальний матеріал від фільтрів і т. д. ) спирт витягують у випарних апаратах періодичної дії .

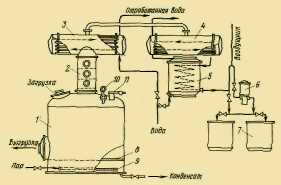

Випарна установка, широко поширена в промисловості ( рис. XIV - 7), складається з куба 1, колонки 2, дефлегматора 3, конденсатора 4, холодильника 5, контрольного ліхтаря 6 та збірників 7. Сировина завантажується в куб на решітку 8. Обігрівання куба паром здійснюється через барботер 9 . Куб забезпечений манометром 10 і запобіжним клапаном 11. За принципом дії випарної апарат аналогічний перегінним апаратам .

Повний цикл роботи установки 5ч. Куб вміщує 500кг відпрацьованого сировини. Па один цикл роботи апарату витрачається 240кг пара, 1500кг води.

Отримані відгони спирту міцністю 40 % використовуються для отримання денатурованого спирту.

Рис . XIV -7. Випарна установка

АПАРАТИ ДЛЯ купажування і фільтруванням

купажного чани

Для купажування застосовують дерев'яні і сталеві чани. Дерев'яні чани виготовляють конічної форми з дубової клепки. Обсяг чанів становить 2-6м3. Перемішування суміші в дерев'яних чанах виробляють переносними мішалками .

В даний час широке застосування знайшли сталеві чани , вкриті всередині емаллю, або чани з нержавіючої сталі. Такі чани володіють хорошими санітарно -гігієнічними властивостями. Промисловість випускає сталеві емальовані резервуари різної місткості : горизонтальні резервуари 2,5-7м3 , вертикальні 0,5-3м3.

ФІЛЬТРИ

Для фільтрування ликерно - наливу виробів застосовують рамні фільтр- преси , які забезпечують високу якість фільтрування, прості в експлуатації, мають велику продуктивність.

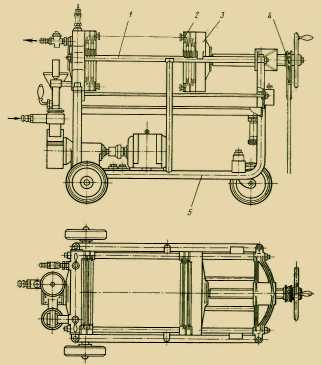

Фільтр- прес є апаратом періодичної дії. Як фільтруючий матеріал в ньому застосовують фільтрувальний картон марок Т або Ш. Фільтр- прес (рис. XIV - 8 ) складається з плит 2, між якими затиснуті пластини з фільтр- картону. Плити покладені на опорні балки 1. За допомогою натискної плити 3 затискним механізмом 4 виробляють стиснення плит. Фільтр- прес змонтований на пересувній візку 5, на якій встановлено вихровий насос , що перекачує рідину через фільтр.

За один цикл роботи фільтр фільтрує 2000-4000 дав готових виробів.

Рис. XIV-8. Фільтр-прес