- •Машини і апарати для виробництва спирту установки для безперервного разваривании крахмалсодержащего сировини

- •Установка для безперервного разваривании при зниженні температури

- •Установка для швидкісного безперервного разваривании

- •Модернізувати установки для безперервного разваривании при зниженні температури

- •Апарати для безперервного разваривании змішувачі - предразварнікі

- •Варильні апарати і паросепаратори

- •Апарати для безперервного оцукрюванню з вакуум - охолодженням

- •Осахариватель

- •Конденсаторів змішування

- •Апарати для двоступеневих вакуум-охолодження з проміжним оцукрюванню

- •Бродильне Чани й апарати для їх миття

- •Спіртоловушкі

- •Рассіропнікі

- •Апарати для розмноження дріжджів

- •Регулятори витрати . Меляси

- •Плотноміри для рассіропкі

- •Установки для ректифікації спирту

- •Брагоректифікаційний установки безперервного дії

- •Трехколонной брагоректифікаційний установка

- •Основні типи тарілок Ректифікаційні установок

- •Апарати для виділення сивушні масла водній екстракції

- •Теплообмінники брагоректифікаційний установок

- •Підігрівачі бражки

- •Дефлегматори

- •Конденсатори

- •Холодильники

- •Допоміжне обладнання брагоректифікаційний установок

- •Відбійні пристрої (пеноловушкі)

- •Сепаратор для відділення діоксиду вуглецю від бражки

- •Пастки спирту

- •Бардорегулятори і гідрозатвори

- •Парові регулятори

- •Вакуумпреривателі

- •Пробні холодильники

- •Ліхтарі

- •Контрольні снаряди

- •Мірники

- •Резервуари для зберігання спирту

Варильні апарати і паросепаратори

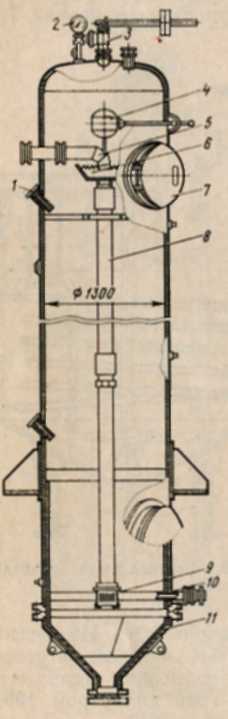

Варильна колона першого ступеня (рис. VІ-10) виготовляється звареної конструкції (діаметр колони 1300мм, висота 7915мм). Загальний обсяг колони 9,6м3, робочий тиск 0,5 МПа. Усередині колони кріпиться циліндрична труба 8; у верхній частині труби є розподільна воронка 6, в яку по патрубку 5 подається підігріте заміс. У нижню частину труби 8 підводиться пар по патрубку 10 до насадки 9. Установка в колоні труби 8 сприяє кращому перемішуванню маси.

Рис. У1-10. варильна колона

першого ступеня

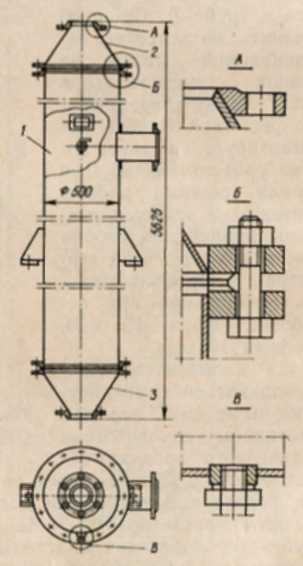

Рис. VI-11. Варильна колона другого ступеня

У колоні розміщений поплавковий сигналізатор 4 рівня маси. Для обслуговування при ремонті колона забезпечена люками 7. На колоні встановлені манометр 2 і запобіжний клапан 3. Усередині колони внизу розміщена замінна захисна вставка 11. Для установки термометрів передбачені гільзи 1.

Варильна колона другого ступеня (рис. VI- 11) являє собою циліндричний корпус 1 діаметром 500мм ( товщина стінки 6мм) з окремим конічним днищем 3 і кришкою 2. У колони другого ступеня пар не подається ; маса переміщається послідовно з колони першого ступеня і по колонах другого ступеня за рахунок різниці рівнів маси і витримується при температурі 138-140 °С протягом 20-25 хв. Для вирівнювання тиску верхні частини всіх колон з'єднані між собою через патрубки. Випробувальний тиск для колон 0,785 МПа. Матеріал колони - Ст. 3 .

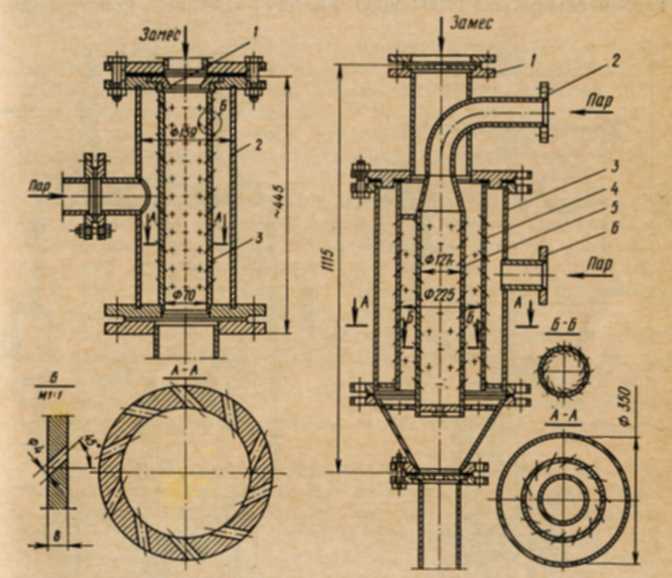

Перед надходженням у варильну колону першого ступеня заміс нагрівається гострою парою тиском 0,4-0,6 МПа в контактній головці (рис. VI -12). Контактна головка представляє собою циліндричну парову камеру 2 діаметром 159мм , всередині якої встановлена циліндрична вставка (форсунка) 3 діаметром 70мм з отворами діаметром 5мм , розташованими в 10 рядів по висоті вставки (у кожному ряду по 10 отворів). Отвори двох верхніх рядів розташовані під кутом 45 ° до вертикальної осі головки; отвори наступних рядів просвердлені під кутом 45 ° і спрямовані по дотичній до корпусу вставки. При такому розташуванні отворів пар інжектується масу і надає їй обертальний рух , що забезпечує добре перемішування і рівномірне нагрівання замісу .

Надходить маса подасться в головку через сопло 1, яке рівномірно нагнітає масу при пульсуючого подачі її плунжерним насосом. Пар в головку підводиться по патрубку і через отвори вставки пронизує рухому масу, перемішує і нагріває її . Час перебування маси в голівці 1,5-2с .

Рис. У1-12. Контактна головка Рис. У1-13. Контактна головка з

двостороннім підведенням пара

Контактна головка (рис. VI-13) для спиртових заводів продуктивністю 1700-2500 дал / добу - звареної конструкції.

У корпусі 3 розташовані труби 4 і 5, в яких просвердлені отвори діаметром 5мм. У кожній трубі по висоті є 10 рядів по 13 отворів в кожному. Заміс подається в контактну головку по патрубку 1. У голівці заміс тече в кільцевому зазорі. Пар, що подається по патрубкам 2 і 6, пронизує шар замісу з двох сторін. Такий підвід пари забезпечує швидке і рівномірне нагрівання замісу.

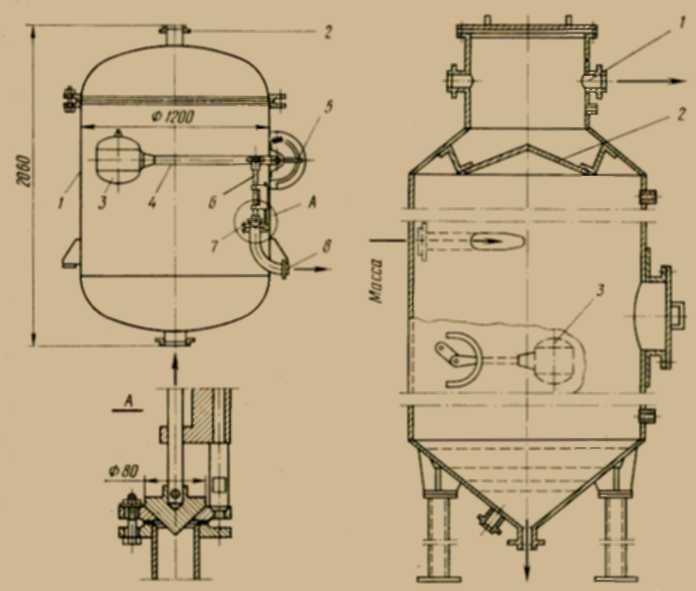

Рис. У1-14. Регулятор рівня маси Рис. У1-15. Паросепаратор

Певний рівень маси на виході з варильного апарату підтримується поплавковим регулятором (рис. VI- 14). Регулятор являє собою циліндричний корпус 1 місткістю 2м3, діаметром 1200мм при товщині стінки 8мм і розрахований на робочий тиск 0,5МПа. Усередині корпусу розташований поплавок 3, який важелем 4 шарнірно пов'язаний з корпусом регулятора. З важелем поплавця штоком 6 з'єднаний клапан 7, який закриває отвір вихідного патрубка 8. Маса в регулятор надходить знизу. Регулятор з'єднується з варильними колонами через патрубок 2 для вирівнювання тиску і відводу повітря . За рівнем маси в регуляторі спостерігають за стрілкою 5 .

З регулятора рівня маса безперервно надходить в паросепаратор (рис. VI- 15), в якому за рахунок падіння тиску і звільняється при цьому тепла виділяється вторинний пар. Маса витримується протягом 15-20 хв для рівномірного разваривания сировини; крім того , паросепаратор виконує роль проміжної ємності між станціями разваривания і оцукрювання.

Вторинний пар відводиться з паросепаратора через патрубок 1 . Частинки звареної маси уловлюються конусом 2. За поплавковому вказівником 3 спостерігають за рівнем маси в сепараторі . При роботі паросепаратор заповнюється масою на 30 % загального обсягу. Швидкість подачі вторинного пара, віднесена до перетину паросепаратора, становить 0,3м / с.

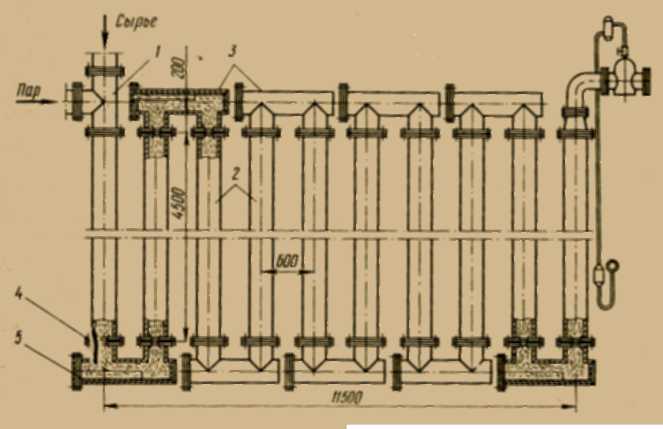

Для швидкісного разваривания за схемою Мироцкая спиртового заводу застосовують трубчастий варильний апарат з контактною головкою (рис. VI -16). У ньому заміс підігрівається парою тиском 0,8 МПа до 170 °С за допомогою контактної головки , пристрій якої аналогічно пристрою головки , наведеної на рис. У1 -13.

Підігрітий заміс з контактної головки надходить у вертикальні труби апарату . Пар його в апарат не підводиться; маса в трубах переміщається за рахунок перепаду тисків до виходу, де тиск знижується до 0,4 МПа. При просуванні по трубах з маси виділяється вторинний пар внаслідок зниження тиску. Суміш, що складається з маси і пара , перемішується і диспергується при проходженні через діафрагми і сполучні переходи .

Рис . У1 -16. Трубчастий варильний апарат

Трубчастий варильний апарат складається з контактної головки 1 й батареї ( 12 шт.) Вертикальних труб 2 , з'єднаних вгорі і внизу переходами 3 , які прикріплені до вертикальних трубах фланцями. Загальна місткість апарату 1,5м3. Загальна довжина вертикальних труб 64м; внутрішній діаметр 148мм. Під фланцевих з'єднаннях встановлені 24 діафрагми 4. По ходу продукту діафрагми розбиті на чотири групи, в кожній групі 6 діафрагм. Діафрагми кожної групи мають однаковий діаметр внутрішнього отвору: першої групи - 40мм , другий - 45, третій - 50, четвертої групи -55мм.

При зниженні температури за діафрагмою виділяється вторинний пар. Обсяг суміші в цьому місці апарату збільшується в 3 рази , швидкість суміші збільшується до 4м/с, що обумовлює диспергування маси. Для зменшення зносу стінок переходів в останніх встановлюють запобіжні змінні гільзи 5. Тиск на виході з апарату регулюється клапаном.

АПАРАТИ ДЛЯ ОХОЛОДЖЕННЯ І оцукрюванню затори

Охолодження звареної маси в цілях інтенсифікації процесу виробляють під вакуумом. При цьому з маси завдяки самоіспаренія виділяється пар, на утворення якого витрачається тепло звареної маси, в результаті чого маса охолоджується. Охолодження маси відбувається практично миттєво, що створює оптимальні та стабільні умови для оцукрювання .