- •Машини і апарати для виробництва пива апарати для приготування пивного сусла варильні агрегати

- •Заторний і сусловарильним котли

- •Кип'ятіння з виносним кип'ятильником

- •Фільтраційні чан

- •Фільтраційна пауза

- •Рециркуляція мутного сусла

- •Збір першого сусла

- •Промивання дробини та збір промивних вод

- •Вивантаження дробини

- •Заторний фільтр -пресс

- •Фільтр-пресс старої конструкції Пристрій фільтр-преса старої конструкції

- •Навішування серветок та збирання фільтра

- •Перекачка затору та збір першого сусла

- •Промивання дробини та збір промивних вод

- •Розбирання фільтра

- •Фільтр-пресс нового покоління

- •Пристрій фільтр- преса 2001

- •6.Вивантаження дробини

- •Інші сучасні фільтр-преси

- •Хмелеотборний чан

- •Апарати для освітлення та охолодження сусла

- •Гідроціклонниі чан (Вірпул)

- •Сепаратори

- •Пристрій і спосіб дії саморозвантажних сепараторів

- •Тарільчаті барабани, що забезпечують періодичну вивантаження осаду

- •Вивантаження осаду

- •Пластинчасті теплообмінники

- •Класичне бродіння і дозрівання

- •3 . Дріжджове відділення, де зберігаються дріжджі.

- •Бодильне Чани й табірні танки

- •Циліндро-конічні танки (цкт)

- •Рекуперація со2

- •Апарати для осветленiiя пива

- •Фільтри для освітлення пива

- •Намивні фільтри

- •Намивний рамний фільтр- прес

- •Намивний свічковий ( патронний ) фільтр

- •Намивний дисковий фільтр (фільтр з горизонтальними ситами)

- •Кізельгурових фільтраційна установка

- •Пластинчастий фільтр-прес

- •Мембранні фільтри

- •Фільтр з модульними елементами

- •Мембранний свічковий фільтр

- •Фільтраційна система Мульти -Мікро

- •Карбонізації пива

Фільтраційні чан

Фільтраційний чан (рис.3.46) є найбільш старим і найпоширенішим фільтраційним апаратом, використовуваним при приготуванні пивного сусла. Фільтрчан (рис. 3.46) складається з циліндричної ємності, на перфорованому подвійному дні якої знаходиться дробина і фільтрується сусло.

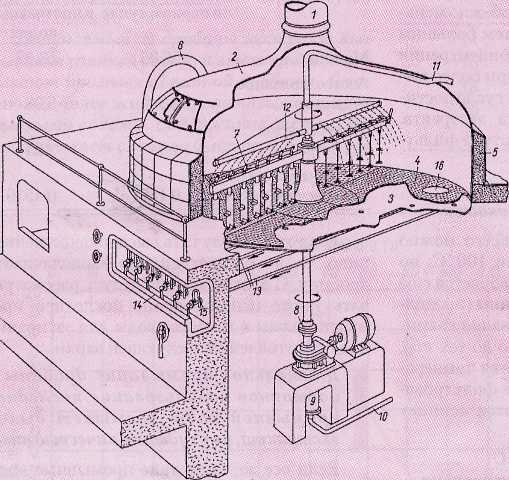

Рис. 3.46. Фільтраційний чан (стара конструкція):

1 - витяжна труба; 2 - витяжна кришка; 3 - дно фільтрчана; 4 - фільтраційні сита; 5 - ізоляція; 6 - трубопровід для подачі затору в фільтрчан; 7 - розпушувач з ножами; 8 - привід розпушувача; 9 - підйомний механізм розпушувача; 10 - підведення води для гідроприводу; 11 - підведення води для промивання дробини; 12 - зрошувальний пристрій («сегнерова колесо»); 13 - фільтраційні труби; 14 - фільтраційна батарея; 15 - спеціальний фільтраційний кран з вертикальною загнутою вниз трубкою; 16 - люк для дробини

Елементи пристрою фільтрчана і їх призначення представлені в таблиці.

Таблица. Фильтрчан старой конструкции (рис. 3.46)

Елемент пристрої |

Призначення |

Зауваження |

1 |

2 |

3 |

Витяжна труба (1) |

Витяжка випарувалася вологи |

Існують фільтрчани і без витяжної труби. Оскільки випаровувати воду тут не треба, то і безумовній необхідності в ній немає, але наявність витяжної труби все ж дає певні переваги |

Витяжна кришка (2) |

Кришка чана; захист від тепловтрат |

|

Дно фільтрчана (3) |

Збір першого сусла і промивних вод |

Дно чана плоске з вихідними отворами по одному на кожні 1,2-1,5 м2 площі дна, до яких підведені фільтраційні труби. Отвори називаються вихідними. Вони повинні бути розподілені по дну по можливості рівномірно |

Знімні фільтраційні сита (4) |

утримування дробини |

Фільтраційні сита товщиною 3-5мм з жорсткої латуні або з іншого матеріалу для стікання сусла; на 1м2 доводиться 2500-3000 прорізів довжиною 30-70мм і шириною 0,7-0,9мм, що розширюються донизу до 3-4 мм для того, щоб вони не забивалися дробиною. Живе перетин сит становить до 10% від їх загальної площі. Для кращого обслуговування фільтраційні сита розділені на сегменти по 0,6-0,8 м2, які піднімаються для очищення; для полегшення обслуговування можуть вноситися і виноситися через люк в кришці чана |

Трубопровід для подачі затору (6) |

Подача затору в фільтрчан |

Трубопровід веде від заторного насоса, розташованого під заторний апаратом, до фільтрчану. Затор перекачується зі швидкістю 1,6м/с; перекачування триває до 30 хв |

Розпушувач (7) |

розпушування дробини |

Складається з двох поперечних штанг, на яких знизу в один або два ряди розташовані ножі - зазвичай прямі, іноді хвилеподібно зігнуті і мають невеликі плугообразние поперечні лопатки (пропашнікі) для розпушування дробини. За допомогою тяг ножі переставляються паралельно; ця перестановка здійснюється уздовж або поперек напрямку обертання розпушувача допомогою важеля або штурвала. Для розрізання дробини ножі повинні бути встановлені паралельно напрямку обертового руху |

|

вивантаження дробини |

Для вивантаження дробини ножі ставлять перпендикулярно до напрямку обертового руху |

1 |

2 |

3 |

Привід розпушувача (8) |

рух розпушувача |

Шляхом обертання осі приводу приводиться в рух розпушувач. Є дві швидкості: менша - для розпушування дробини, велика - для вивантаження дробини |

Підйомний механізм розпушувача (9) |

Підйом і опускання ножів |

Нижній кінець валу приводу розпушувача пов'язаний з поршнем, який може рухатися вгору і вниз в нерухомо закріпленому циліндрі. При нагнітанні води в циліндр розрихлювач з ножами піднімається, а при скиданні тиску знову опускається |

Подача води (10) |

Підведення води під тиском |

Вода під тиском повинна подаватися від окремого ручного насоса або розпушувач повинен рухатися вгору-вниз механічно |

Підведення води для промивання дробини (11) |

Забезпечення подачі води для промивання дробини |

Вода для промивання дробини з резервного бака гарячої води повинна доводитися до потрібної температури 78-80 ° С в попередньо підключеної змішувальної батареї |

«Сегнерова колесо» (12) |

Покриття водою поверхневого шару дробини |

Пристрій складається з двох рухомих труб, вільно встановлених над розпушувачем (сегнерова колесо) або жорстко з ним пов'язаних і вимушено спільно з ним обертових |

Фільтраційні труби (13) |

Відведення сусла і промивних вод |

Труби з легким ухилом до фільтраційної батареї |

Фільтраційна батарея (14) |

Збір сусла і промивних вод для подачі в котел |

Всі труби з'єднані з фільтраційними кранами над мідним збіркою, лотком фільтраційної батареї, який з'єднаний з трьома трубопроводами: 1-й - до насоса мутного сусла, 2-й - до сусловарилочного котлу, 3-й - до скидання забрудненої води |

Фільтраційні крани з зігнутою трубкою (15) |

рівномірний освітлювання |

Крани виконані з вертикальною загнутою вниз трубкою (рис. 3.47). Сусло має піднятися у вертикальній частині трубки цього крана на всю висоту ухилу фільтраційних труб. Завдяки цьому виникло розрідження компенсується, дробина не ущільнюється і фільтрування йде швидше. З цими кранами пов'язана горизонтальна труба для подачі гарячої води через фільтраційні труби в подсітовое простір перед заповненням фільтрчана затором з метою витіснення повітря |

Люк для вивантаження дробини (16) |

рівномірний освітлювання |

Для видалення дробини відкривається люк. Під ним розташований коритоподібний приймач, з якого за допомогою шнека вивантажують дробину |

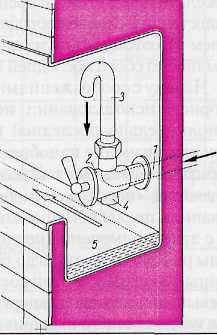

1 - фільтраційна труба; 2 - кран в положенні на злив; 3 - вертикальна трубка з випуском повітря; 4 - отвір для відбиття кранів; 5 - лоток для сусла

Фільтраційні чани нової конструкції (рис. 3.48 і 3.49)

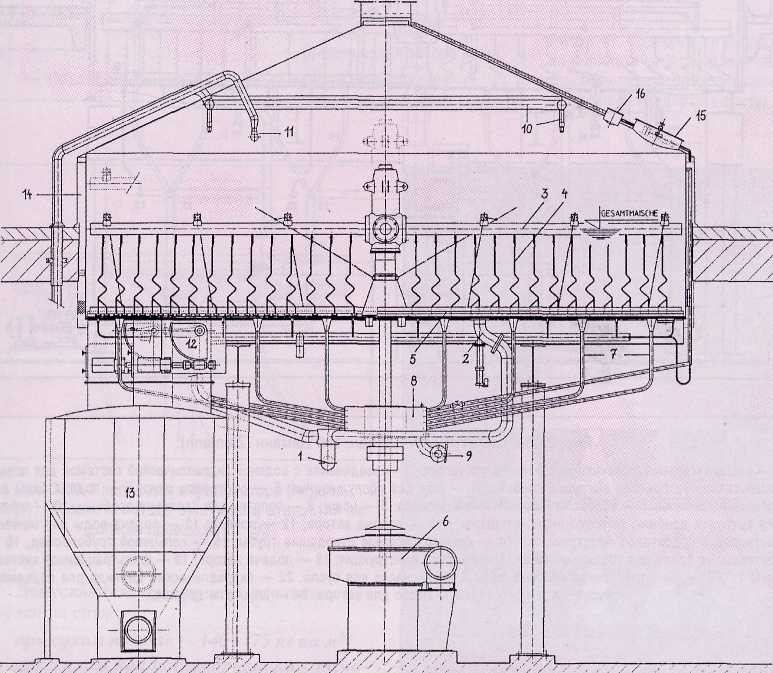

Рис. 3.48. Фільтраційний чан, тип Хуппманн (Huppmann):

1 - подача затору; 2 - клапан для впуску затору; 3 - розпушувач; 4 - ніж; 5 - лопатка для вивантаження дробини, відкинута вниз; 6 - привід і пристрій для підйому розпушувача; 7 - фільтраційні труби; 8 - круглий колектор сусла; 9 - трубопровід для підведення сусла до насоса; 10 - вода для промивання дробини; 11 - миюча головка; 12 - клапан для вивантаження дробини; 13 - прийомний бункер для дробини; 14 - ізоляція; 15 - оглядове вікно з люком для обслуговування; 16 – освітлення

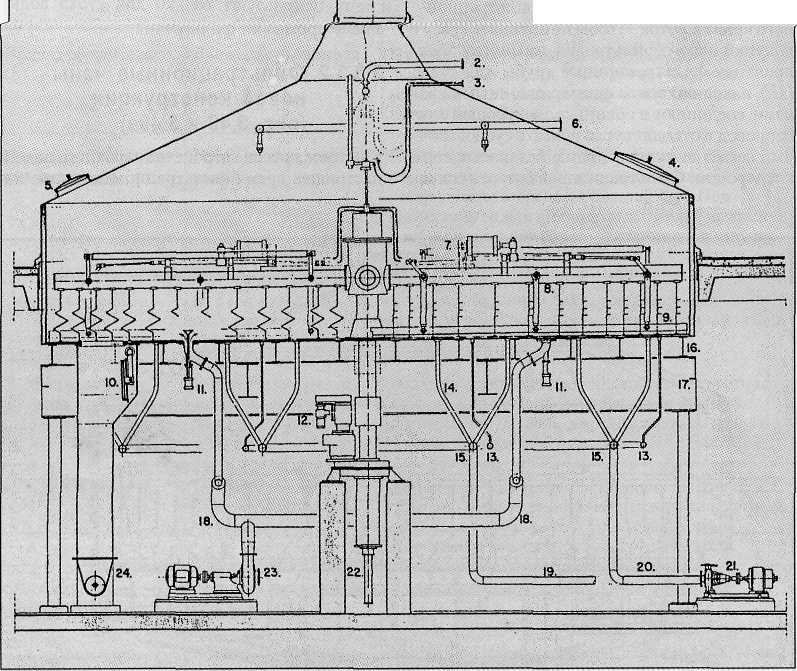

Рис . 3.49 . Фільтраційний чан , тип Ціманн ( Ziemann ) :

2 - розпилювальна форсунка для миючих розчинів; 3 - з'єднання з водяною гідравлічною системою для підйому / опускання пристрою вивантаження дробини ; 4 - люк для обслуговування; 5 - оглядове вікно ; 6 - подача води для промивання дробини ; 7 - водяний гідравлічний циліндр ; 8 - ножі ; 9 - лопатки для видалення дробини ; 10 - клапан для вивантаження дробини (у положенні «відкрито» ) ; 11 - подача затору ; 12 - привід; 13 - подача води або миючих розчинів в подсітовое простір; 14 - фільтраційні відводять труби ; 15 - кільцевий трубопровід ; 16 - двотаврові балки для установки чана ; 17 - опорна конструкція; 18 - подача затору ; 19 - фільтраційна система зони 1 ; 20 - фільтраційна система зони 2 ; 21 - насос для сусла ; 22 - гідравлічний циліндр для підйому та опускання розпушувача ; 23 - насос для затору ; 24 - шнек для дробини

Як і всі інші пристрої варильного цеху, в даний час фільтраційні чани виготовляють з нержавіючої сталі, ізолюючи їх бічні стінки для запобігання охолодження. Щоб доступ кисню зробити по можливості мінімальним, подача затору здійснюється знизу. Від 2 до 6 закриваються впускних клапанів працюють знизу (рис. 3.50) і можуть забезпечити час подачі затору 10 хв.

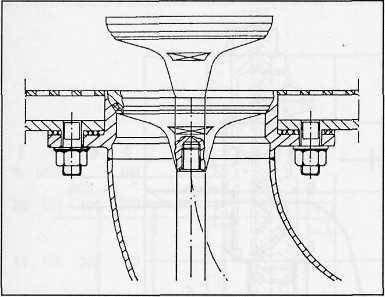

Рис. 3.50. Клапан для впуску затору (подача знизу). Швидкість потоку у вхідному отворі не повинна перевищувати 1 м/с

В даний час сита виготовляють з нержавіючої сталі у вигляді зварних решіток з профільних елементів з щілинними отворами шириною 0,7-0,9мм, живий перетин яких становить до 12% (рис.3.51) або у вигляді сит з фрезерованими щілинними отворами 0, 7 х 80мм з живим перетином від 8 до 10%.

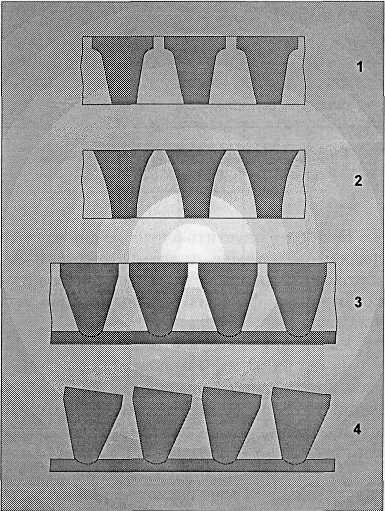

Рис. 3.51. Різні виконання сит фільтрчана:

1 - латунне сито, виготовлене методом подвійного фрезерування; 2 - сито, виготовлене шляхом одноразового фрезерування (стара конструкція), 3 - щілинне зварне дно з нержавіючої сталі; 4 - щілинне зварне дно зі злегка нахиленими профільними елементами

Допускаються наступні питомі навантаження на сита :

♦ при сухому помелі - 140-175кг на м2;

♦ при сухому кондиционированном помелі - 150-210кг на м2;

♦ при замкову кондиціонуванні -200- 280кг на м2.

Завдяки деякому нахилу профільних елементів (рис.3.51,4) поліпшуються характеристики потоку , що призводить до отримання більш прозорого сусла. Похиле положення профільних елементів сприяє також тому , щоб під час вивантаження дробини застряглі частинки легше витягали з щілин.

Сита розташовані на 20мм вище дна чана, що дозволяє шляхом розміщення під ситами розпилювальних форсунок без проблем промивати подсітовое простір (рис. 3.52).

Рис. 3.52. Система промивання подсітового простору

Якщо сита опустити ближче до дна чана, то буде потрібно більше відвідних отворів. Зазор близько 10мм ще дозволяє встановити розпилювальні форсунки промиваючого пристрою.

Збільшення висоти подсітового простору на 10мм підвищує об'єм води в цьому просторі приблизно на 1 % по відношенню до обсягу готового сусла і таким обра зом призводить до непотрібного розбавленню першого сусла.

На один квадратний метр площі дна чана припадає одне суслоотводное отвір з випускним конусом. Зазвичай при фільтруванні з кільцевими колекторними трубопроводами дно фільтрчана розділене на кілька концентрично розташованих зон і фільтраційні трубки підводяться до відповідних колекторним кільцям . Цим забезпечується найбільш рівномірне вилуговування дробини . В іншій системі (див. рис. 3.48 ) все фільтраційні труби виведені в центральний колектор сусла так, щоб сусло соприкасалось з киснем.

Всі системи забезпечені датчиками , що гарантують фільтрування без доступу повітря і забезпечують вимикання насоса при попаданні повітря в систему.

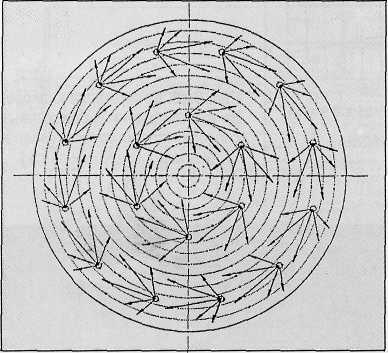

Розпушувач має 2, 3, 4 або 6 поперечних штанг залежно від діаметра фнльтрчана, а швидкість обертання розпушувальними механізму плавно регулюється. Основним елементом розпушувальними механізму є спеціальні ножі, які розміщені па штангах так, що кожен ніж має своєї траєкторією різання. Форма ножа і його розташування на штанзі гарантують рівномірність розпушування дробини і перешкоджають небезпечному для процесу фільтрування утворенню каналів в фільтруючому шарі.

Ножі мають таку форму, щоб якнайшвидше забезпечити розрізання дробини без руйнування фільтруючих шарів. Ножі повинні мати можливість проходити над ситами максимально близько. При цьому швидкість зовнішніх ножів повинна бути мінімальною, але ножів повинно бути досить багато , щоб отримати потрібний результат.

Висота розпушувача може автоматично регулюватися також з урахуванням ступеня каламутності сусла: зі збільшенням каламутності розрихлювач піднімається, при зменшенні - опускається. З ростом фільтраційного тиску (рис. 3.54) розрихлювач опускається, так як дробина сильно ущільнився; якщо фільтраційний тиск зменшується, розпушувач можна знову підняти , але для цього повинні бути встановлені відповідні вимірювальні та регулюючі пристрої.

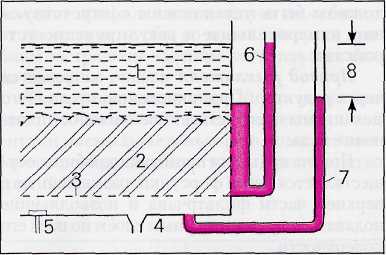

Рис. 3.54. Фільтраційний тиск:

1 - сусло / вода для промивання дробини; 2 - дробина; 3 - сита; 4 - суслоотводное отвір; 5 - форсунка для промивання подсітового простору; 6 - рівень наповнення фільтрчана; 7 - розрідження; 8 - фільтраційний тиск (відповідає опору дробини)

Привід розпушувача плавно запускається через редуктор. Проникненню сусла в його механізми перешкоджає спеціальне ущільнення валу.

Подача води для промивання дробини здійснюється через форсунки , розміщені у верхній частині фільтрчана і дозволяють подавати воду рівномірним шаром по всій його поверхні.

Вивантаження дробини проводиться через кілька відкидних клапанів. Для цього внизу на розпушувальними механізмі маються опускаються вигружной лопатки , які завдяки своїй спеціальній формі здатні забезпечити швидку ( максимум за 10 хвилин) вивантаження дробини з філ'трчана .

Послідовність операцій при роботі на фільтрчане

Послідовність основних операцій при використанні фільтраційного чана наступна:

1. Витіснення повітря («заливка сит»).

2. Перекачка затору.

3. Фільтраційна пауза (розшаровування затору).

4. Рециркуляція мутного сусла (перекачування «на себе»).

5. Збір першого сусла.

6. Промивання дробини / збір промивних вод.

7. Збір останніх промивних вод.

8. Вивантаження дробини.

Для забезпечення швидкого фільтрування подсітовое простір слід звільнити від забруднень і бульбашок повітря. Для цього під сита подають гарячу воду , нагріваючи при цьому самі сита.

Перекачка затору

Затор якнайшвидше перекачують у фільтраційний чан і там його намагаються розподілити якомога більш рівномірно. Нерівномірний розподіл дробини призвело б до нерівномірного вилуговування і зменшення виходу . Щоб уникнути нерівномірного розподілу маси, лінійну швидкість потоку при перекачуванні підтримують по можливості невеликої , але обсяг потоку повинен бути достатньо великим , щоб перекачку затору виконати за 10 хв , для чого потрібна велика поперечний переріз трубопроводу. Подачу затору в фільтрчан виконують переважно знизу. У заторном чані під час випорожнення включають мішалку, забезпечуючи тим самим перемішування затору.