- •Машини і апарати для виробництва пива апарати для приготування пивного сусла варильні агрегати

- •Заторний і сусловарильним котли

- •Кип'ятіння з виносним кип'ятильником

- •Фільтраційні чан

- •Фільтраційна пауза

- •Рециркуляція мутного сусла

- •Збір першого сусла

- •Промивання дробини та збір промивних вод

- •Вивантаження дробини

- •Заторний фільтр -пресс

- •Фільтр-пресс старої конструкції Пристрій фільтр-преса старої конструкції

- •Навішування серветок та збирання фільтра

- •Перекачка затору та збір першого сусла

- •Промивання дробини та збір промивних вод

- •Розбирання фільтра

- •Фільтр-пресс нового покоління

- •Пристрій фільтр- преса 2001

- •6.Вивантаження дробини

- •Інші сучасні фільтр-преси

- •Хмелеотборний чан

- •Апарати для освітлення та охолодження сусла

- •Гідроціклонниі чан (Вірпул)

- •Сепаратори

- •Пристрій і спосіб дії саморозвантажних сепараторів

- •Тарільчаті барабани, що забезпечують періодичну вивантаження осаду

- •Вивантаження осаду

- •Пластинчасті теплообмінники

- •Класичне бродіння і дозрівання

- •3 . Дріжджове відділення, де зберігаються дріжджі.

- •Бодильне Чани й табірні танки

- •Циліндро-конічні танки (цкт)

- •Рекуперація со2

- •Апарати для осветленiiя пива

- •Фільтри для освітлення пива

- •Намивні фільтри

- •Намивний рамний фільтр- прес

- •Намивний свічковий ( патронний ) фільтр

- •Намивний дисковий фільтр (фільтр з горизонтальними ситами)

- •Кізельгурових фільтраційна установка

- •Пластинчастий фільтр-прес

- •Мембранні фільтри

- •Фільтр з модульними елементами

- •Мембранний свічковий фільтр

- •Фільтраційна система Мульти -Мікро

- •Карбонізації пива

Пластинчасті теплообмінники

Пластинчасті теплообмінники широко застосовуються в пивоварному виробництві для охолодження гарячого сусла. Їх можна застосовувати також для стерилізації сусла і для пастеризації фільтрованого пива Ці апарати застосовують не тільки для теплових, але й для деяких масообмінних процесів: деаерації та газування води, карбонізації пива.

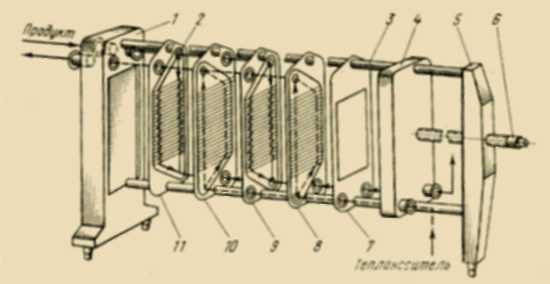

Пластинчастий теплообмінник (рис. ХVІ- 3) складається з тонких штампованих сталевих пластин 7-11, встановлюваних паралельно на штангах 3, кінці яких закріплені в стійках 1 і 5. Пластини допомогою плити 4 і гвинта 6 стискаються так, що між кожною парою пластин утворюється вузький простір, по якому протікає рідина. Ущільнення пластин створюється за допомогою гумових прокладок, що приклеюються по периферії пластин і навколо отворів для проходу рідин. На рис. ХVІ-3 пластини показані в розімкнутому стані.

Прокладки на пластинах розташовують так, щоб після складання теплообмінника в ньому утворилися дві системи каналів: за однією протікає оброблювана рідина ( сусло, пиво і т. п.) , звана надалі продуктом; за іншою - холодний розсіл, холодна або гаряча вода, пар і т.п., звані надалі теплоносіями. На рис. ХVІ - 3 видно, що продукт, який надходить в верхній кутовий канал 2 , тече по каналах між пластинами 8 і 9, 10 і 11, а теплоносій рухається назустріч по каналах між пластинами 7 і 8, 9 і 10. Таким чином, потоки продукту і теплоносія чергуються, і теплообмін у кожного потоку відбувається через обидві обмежують поверхні, тобто через обидві пластини.

Рис. XV 1-3. пластинчастий теплообмінник

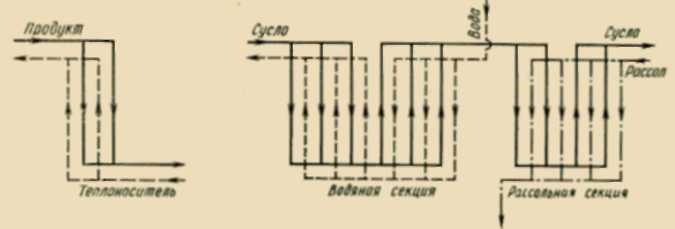

Рух потоків продукту і теплоносія , розглянуте на загальному вигляді теплообмінника (див. рис. ХVІ - 3), можна представити у вигляді плоскої схеми (рис. ХVІ -4). На малюнку показано мінімальне число потоків з метою пояснити принцип роботи і пристрій теплообмінника. Насправді число потоків у теплообміннику може бути досить значним. Так, якщо замість двох паралельних потоків продукту (див. рис. ХVІ -3 і ХVІ-4) будемо пропускати продукт відразу чотирма або шістьма паралельними потоками між великим відповідно в 2 або 3 рази числом пластин, то продуктивність теплообмінника також зросте в таке ж число разів.

Рис. ХУ1-4. Схема дви-вання продукту і теплоносія в пластинчастому

теплообміннику

Рис. ХУ1-5. Схема руху продукту і теплоносіїв в двосекційному теплообміннику

Якщо за один прохід між пластинами продукт не встигає охолодитися (або нагрітися), на скільки це необхідно, то, очевидно, його можна знову пропустити через подальшу групу пластин цього ж теплообмінника. Така група пластин, по якій продукт (або теплоносій) тече паралельними потоками, називається пакетом. Частина теплообмінника, охлаждаемая або обігрівається одним теплоносієм і складається з одного або декількох пакетів, називається секцією. На рис. ХVІ - 5 показана спрощена схема двосекційного холодильника для сусла. У водяній секції гаряче сусло охолоджується водою. Для цього воно проходить трьома паралельними потоками послідовно через два пакети пластин. Холодна вода у водяній секції рухається протитечією по відношенню до сусла і проходить також послідовно через обидва пакети пластин. У розсільної секції схема руху рідин дещо інша: сусло двома паралельними потоками проходить послідовно але двом пакетам пластин, а сольовий розсіл рухається через всю секцію чотирма паралельними потоками. Отже, в розсільної секції для сусла пластини утворюють два пакети, а для розсолу - тільки один пакет.

Схему компоновки пластинчастого теплообмінника прийнято позначати дробовим виразом : в чисельнику стоїть многочлен, сума членів якого дорівнює числу послідовно з'єднаних пакетів, а значення кожного члена відповідає числу паралельних потоків продукту в даному пакеті; в знаменнику сума членів означає число пакетів, а кожен член - число паралельних потоків теплоносія в даному пакеті.

Таким чином, компоновка пластин теплообмінника (див. рис. ХVІ - 5) може бути записана таким чином:

водяна секція (3 + 3) / (3 + 3): розсільна секція (2 + 2) / 4.

Застосовуючи різні схеми компонування пластин в теплообміннику, можна змінювати в досить широких межах продуктивність апарату (пропорційну швидкості руху продукту і числу паралельних потоків його в пакетах), глибину охолодження пли ступінь нагрівання (пропорційну числу пакетів і секцій ) і швидкість руху теплообміну Нива рідин.

У пластинчастих теплообмінниках можна одночасно здійснювати різні теплові процеси: нагрівання, охолодження, пастеризацію.

Особливий інтерес представляє взаємний теплообмін між нагрівається холодним продуктом і охолоджуваним гарячим продуктом: у разі отримують економію як гріє пари або гарячої води , так і охолоджуючої води. Цей процес регенерації тепла спостерігається в пластинчатому пастеризаторе для пива.

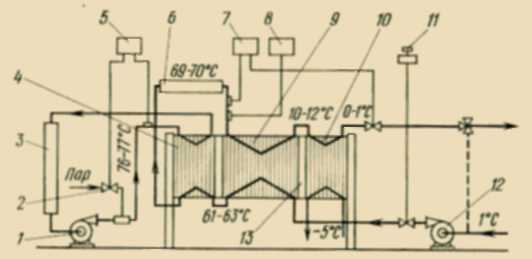

Пластинчастий пастеризатор для пива ( рис. ХVІ - 6) складається з трьох секцій: регенераційною, пастеризаційної і охолоджуючої. Холодне непастеризоване пиво температурою близько 1°С нагнітається насосом в регенераційну секцію, в якому воно нагрівається до 61-63°С гарячим пастеризованим пивом, що протікає в зустрічному напрямку по інший бік пластин. У наступній пастеризаційної секції непастеризоване пиво нагрівається до температури пастеризації 69-70°С гарячою водою температурою 76-77°С. Потім гаряче пиво направляється в ізольований резервуар - видержіватель, в якому витримується 30 с для пастеризації. Пастеризоване пиво направляється в секцію регенерації тепла назустріч потоку холодного непастеризованого пива і охолоджується там до 10-12°С. Нарешті, пиво надходить в охолоджувальну секцію, де охолоджується до 0-1°С холодним розсолом температурою близько -5°С.

Рис. XVI-6. Схема пластинчастого пастеризатора для пива:

1 - насос для подачі гарячої води; 2 - інжектор; 3 - резервуар для гарячої коди; 4 - секція пастеризації; 5 - регулятор температури води; 6 - трубчастий видержіватель; 7 - регулятор тиску пива; 8 - термометр; 9 - секція регенерації; 10 - секція охолодження; 11 - річний регулятор подачі пива; 12 - пивний насос; 13 - міжсекційних плита

До складу пастеризаційної установки поряд з пластинчастим теплообмінником входять бачок з інжектором для нагрівання води, насос гарячої води, пульт управління з приладами і трубчастий видержіватель.

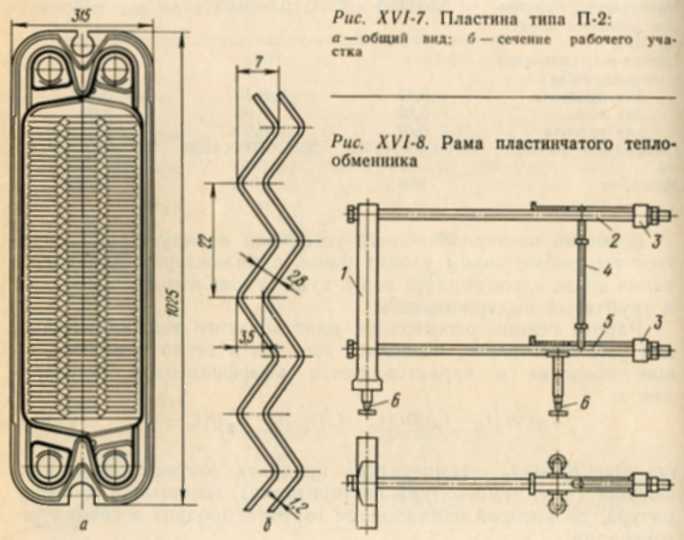

Пластини для теплообмінників виготовляють штампуванням з тонкої листової нержавіючої сталі. Робоча поверхня пластин, як правило, має западини і виступи різного малюнка. Призначення цих рельєфних елементів в тому, щоб безперервно перемішувати потік рідини, що протікає між пластинами, посилюючи цим тепловіддачу. На рис. ХVІ- 7 зображена пластина типу П- 2, яка застосовується в пластинчастих теплообмінниках, що випускаються вітчизняною промисловістю. Пластини цього типу виготовляються зі сталі 1ХІН9Т, володіють високими теплотехнічними і експлуатаційними властивостями.

Пластини типу П-1 застосовуються в теплообмінниках продуктивністю до 5м3 / ч , пластини типу П- 2 - до10 м3 / ч, пластини типу П-3-в теплообмінниках більш високої продуктивності. Пластини встановлюються в станині або в рамі , яка одночасно виконує роль затискного пристрою. На рис. ХVІ- 8 показана рама найбільш поширеною конструкції. Основні частини рами: передня стійка 1 , верхня штанга 2, нижня штанга 5, розпірка 4 між штангами, опори 6, затискні механізми 3.

Пластини теплообмінника поділяються на секції за допомогою міжсекційних плит 13 (див. рис. ХVІ), які за зовнішніми обрисами збігаються з пластинами , але мають значно більшу товщину. У міжсекційних плитах зміцнюються штуцери для приєднання до них трубопроводів з продуктом або з теплоносіями .

Переваги пластинчастих теплообмінників перед іншими конструкціями полягають у наступному:

1. Пластинчасті теплообмінники володіють великою поверхнею теплопередачі, віднесеної до одиниці об'єму робочої зони , - до 200м2 в 1м3. Ніякої теплообмінник іншого типу не має такого високого ступеня заповнення робочої зони теплопередаючих стінками; трубчасті теплообмінники, наприклад, при діаметрі трубок 36мм мають площу поверхні теплопередачі близько 39м2 в 1м3 робочої зони. Тому пластинчасті теплообмінники мають менші розміри, ніж теплообмінники інших конструкцій.

2 . Конструкція пластинчатих теплообмінників дозволяє легко збільшувати або зменшувати поверхню теплообміну, для чого потрібно відповідно змінити число пластин. При зміні числа пластин в пакетах або числа пакетів в секціях можна вносити будь-які зміни в схеми руху потоків продукту і теплоносія відповідно до мінливих умовами виробництва. На одній станині пластинчастого теплообмінника можна розташовувати секції різного призначення: нагрівання та охолодження продукту і регенерації тепла.

3. Завдяки наявності па поверхні пластин виступів і виїмок теплообменівающіхся рідини (тобто продукт і теплоносії ) протікають при енергійному перемішуванні, що обумовлює турбулентний режим. Коефіцієнт теплопередачі у пластинчатих теплообмінників тому вище, ніж у теплообмінників інших типів. Рух рідини між пластинами тонкими шарами дозволяє працювати з малими температурними перепадами між продуктом і теплоносієм .

4. Конструкція пластинчатих теплообмінників дозволяє робити їх швидку розбирання і ретельне очищення всіх елементів.

Основним недоліком пластинчатих теплообмінників є наявність в них гумових прокладок ущільнювачів великої протяжності, які з плином часу зношуються , дають текти і потребують заміни.

АПАРАТИ ДЛЯ БРОДІННЯ та доброджування пива

Зброджування і дозрівання пива відбувається на багатьох пивоварних підприємствах по класичному способу в бродильному й табірному відділеннях. На підприємствах, оснащених сучасним обладнанням, бродіння і дозрівання проводиться в циліндроконічних танках (ЦКТ). Так як між обладнанням, використовуваному в тому чи в іншому випадку, є істотні відмінності, то ці варіанти повинні розглядатися окремо.