- •Машини і апарати для виробництва пива апарати для приготування пивного сусла варильні агрегати

- •Заторний і сусловарильним котли

- •Кип'ятіння з виносним кип'ятильником

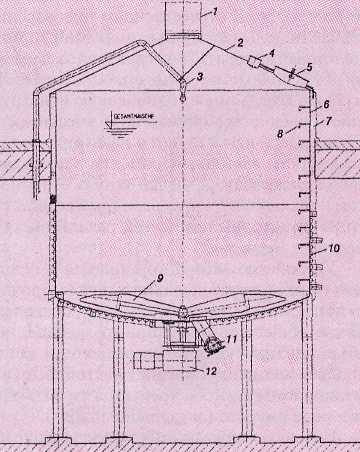

- •Фільтраційні чан

- •Фільтраційна пауза

- •Рециркуляція мутного сусла

- •Збір першого сусла

- •Промивання дробини та збір промивних вод

- •Вивантаження дробини

- •Заторний фільтр -пресс

- •Фільтр-пресс старої конструкції Пристрій фільтр-преса старої конструкції

- •Навішування серветок та збирання фільтра

- •Перекачка затору та збір першого сусла

- •Промивання дробини та збір промивних вод

- •Розбирання фільтра

- •Фільтр-пресс нового покоління

- •Пристрій фільтр- преса 2001

- •6.Вивантаження дробини

- •Інші сучасні фільтр-преси

- •Хмелеотборний чан

- •Апарати для освітлення та охолодження сусла

- •Гідроціклонниі чан (Вірпул)

- •Сепаратори

- •Пристрій і спосіб дії саморозвантажних сепараторів

- •Тарільчаті барабани, що забезпечують періодичну вивантаження осаду

- •Вивантаження осаду

- •Пластинчасті теплообмінники

- •Класичне бродіння і дозрівання

- •3 . Дріжджове відділення, де зберігаються дріжджі.

- •Бодильне Чани й табірні танки

- •Циліндро-конічні танки (цкт)

- •Рекуперація со2

- •Апарати для осветленiiя пива

- •Фільтри для освітлення пива

- •Намивні фільтри

- •Намивний рамний фільтр- прес

- •Намивний свічковий ( патронний ) фільтр

- •Намивний дисковий фільтр (фільтр з горизонтальними ситами)

- •Кізельгурових фільтраційна установка

- •Пластинчастий фільтр-прес

- •Мембранні фільтри

- •Фільтр з модульними елементами

- •Мембранний свічковий фільтр

- •Фільтраційна система Мульти -Мікро

- •Карбонізації пива

Машини і апарати для виробництва пива апарати для приготування пивного сусла варильні агрегати

Основними апаратами для приготування пивного сусла є заторні котли, фільтраційний апарат і сусловарочний котел. Ці апарати з'єднуються трубопроводами в єдину систему, звану варильним агрегатом. При кожному варочном агрегаті є насоси для перекачування заторно маси , мутного сусла і гарячого охмеленого сусла, хмелеотделітель, прилади для контролю і управління процесами приготування сусла.

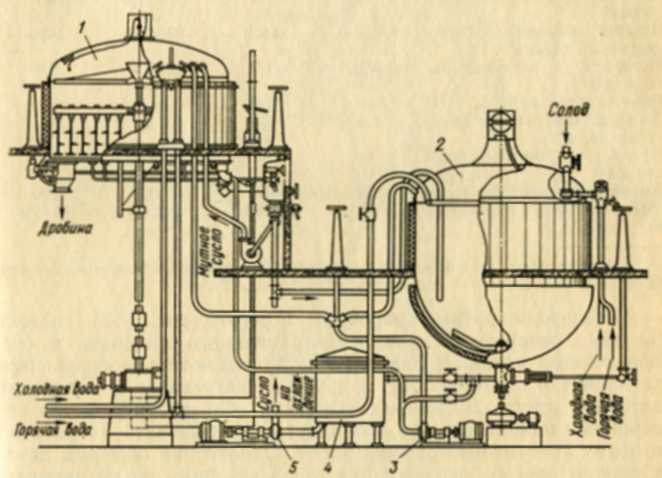

Залежно від числа основних апаратів, що входять в агрегат, розрізняють агрегати з двома, чотирма і шістьма апаратами. Апаратний агрегат (рис. ХУ - 2) має один котел, в якому проводять затирання, нагрівання і кип'ятіння заторно маси і сусла, і один фільтраційний апарат для оцукрювання і фільтрування заторно маси.

Рис. ХУ-2. Апаратний варильний агрегат:

1 - фільтраційний чан; 2 - сусловарочний котел: 3 - заторний насос: 4 - хмелеотделітель: 5 - Суслової насос

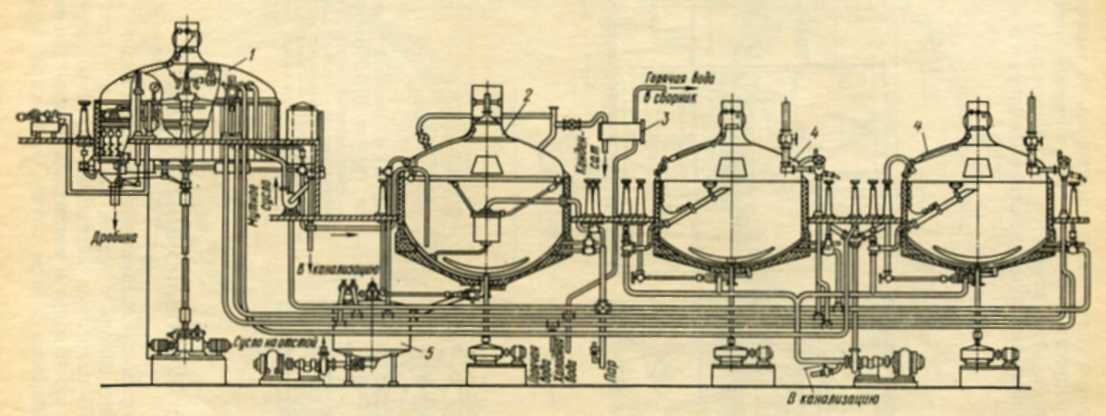

Четирехаппаратний варильний агрегат (рис. У- З) складається з двох заторних котлів, фільтраційного апарату і сусловарочному котла. В одному з заторних котлів проводиться затирання і осахаривание, в іншому - нагрівання і кип'ятіння заторно маси. У типових агрегатах обидва заторних котла зовсім однакові, що дозволяє маневрувати їх роботою в цілях ущільнення графіка робіт. Однак при звичайному двухотварном способі виробництва сусла заторні котли четирехаппаратного агрегату знаходяться в роботі не більше 50 % часу, тому для двох поруч встановлених агрегатів число заторних котлів можна скоротити вдвічі. Таким чином, об'єднавши два четирехаппаратних агрегату, отримують один шестіаппаратний.

Всі котли виручених агрегатів зазвичай розміщують на одній горизонтальній площадці для забезпечення стоку відфільтрованого сусла в сусловарочний котел. Варильні агрегати виготовляються продуктивністю 0,5,1,0, 1,5; 3,0 і 5,5 т (рахуючи по кількості одноразово переробляється солоду) .

Рис. ХУ-З. Четирехаппаратний варильний агрегат:

1 - фільтраційний чан: 2 - сусловарочний хотів: 3 - водопідігрівач; 4 - заторні котли; 5 - хмелеотделітель

За кордоном поширені варильні агрегати з вертикальним розташуванням апаратів. Такі агрегати називаються блоковими (при прямокутній формі апаратів) або баштовими (при циліндричної формі). Апарати цих агрегатів встановлюються безпосередньо один над іншим, що скорочує необхідну для їх установки площу і знижує втрати тепла в навколишній простір. При такому розташуванні апаратів легше автоматизувати управління технологічними процесами. Однак обслуговування механізмів та ремонт апаратів цих агрегатів скрутні.

Заторний і сусловарильним котли

Заторні котли призначені для змішування («затирання ») подрібненого солоду з водою, нагрівання і кип'ятіння заторно маси. У деяких нетипових виручених агрегатах затирання солоду виробляють в котлах, що не мають поверхонь нагріву і називаються в цьому випадку заторними чанами .

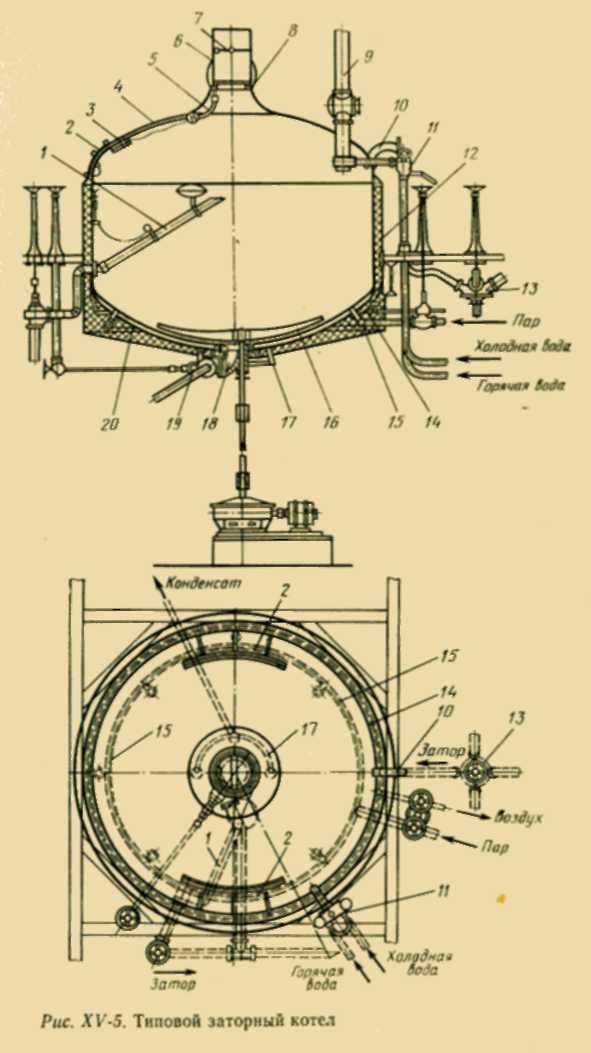

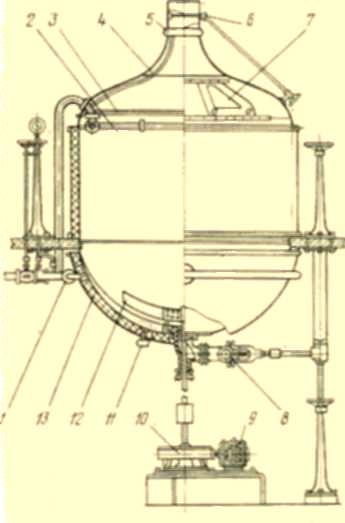

Типовий заторний котел (рис.ХУ- 5) являє собою циліндричну посудину 12 з подвійним сферичним днищем 20, утворюючим парову сорочку , призначену для нагрівання і кип'ятіння заторно маси. Гріючийпар підводиться в парову сорочку в декількох місцях з кільцевого паропроводу 15. Конденсат відводиться з сорочки також в декількох місцях в конденсатоотвод 17. Месконденсіровавшіеся гази з парової сорочки періодично видаляються в атмосферу по трубці 14 .

На куполоподібної кришці 4 мається витяжна труба 6 з кільцевим жолобком 8 і трубкою 5 для збору і відводу в каналізацію конденсату, що утворюється в витяжної трубі. Тяга в витяжній трубі регулюється поворотною заслінкою 7 допомогою лебідки 3. На кришці котла є також оглядовий люк з розсувними дверцятами 2. Лопатева мішалка 16 приводиться в рух електродвигуном через редуктор. Труба 1 призначена для декантування рідкої частини затору ; вона шарнірно закріплена біля основи , а верхній відкритий кінець її постійно підтримується поплавком на невеликій глибині від поверхні рідини. Вся рідина з котла може бути спущена без залишку по трубі 18, що перекривається вентилем 19 .

Подрібнений солод по трубі 9 подають в заторний котел і на шляху змочують його теплою водою із змішувача 11. При котлі є розподільний кран 13 , який служить для направлення перекачується заторно маси в сусідній заторний котел або в фільтраційний апарат . Заторна маса з сусіднього котла повертається по трубі 10.

Котел зазвичай виготовляють з листової сталі. Іноді для підвищення інтенсивності теплопередачі внутрішнє днище роблять з червоної міді. Для зменшення втрат тепла бічні стінки котла ізолюють шаром скляній або шлакової вати, поверх якого зміцнюють захисний кожух з тонкої листової сталі. Днище котла також покривають шаром теплової ізоляції.

Особливе значення має обігрів заторного апарату . Застосовувалися раніше подвійні парові днища не відповідають сучасному рівню техніки. Через свою великої площі вони сильно пошкоджуються під вакуумом , коли наприкінці варіння забувають відкрити повітряний вентиль. У цьому випадку днища зближуються і через деформування стають абсолютно непридатними . Подвійні днища відрізняються також поганий тепловіддачею.

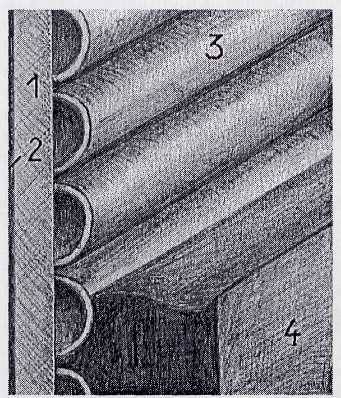

В даний час обігрів здійснюється через приварені до зовнішньої поверхні днища котла і його обичайки напівтрубі , розташованих у вигляді спіралі (рис. 3.32), завдяки чому тепловіддача поліпшується приблизно на 20%.

Замість що має високу теплопровідність міді для виготовлення заторних апаратів на зміну прийшла більш дешева сталь. До того ж мідь не придатна для автоматичного миття. Але так як нержавіюча сталь має відносно низький коефіцієнт теплопровідності, то обігріваються частини котла іноді виготовляють з «чорної» стали, у внутрішній частині якої методом спільної прокатки наносять тонкий шар нержавіючої сталі (так звана плакірованна сталь). Звичайно , плаковані матеріали дороги у виготовленні, і тому здебільшого застосовують нержавіючу сталь з відповідним збільшенням поверхні нагрівання (рис. 3.33 ) .

Рис. 3-32. заторний апарат

1 - витяжна труба; 2 - кришка, 3 - вузол миючої головки; 4 - внутрішнє освітлення; 5 - оглядового і вхідний люк; 6 - обичайка; 7 - ізоляція; 8 - сходи; 9 - мішалка; 10 - сегментні труби зони обігріву; 11 - впуск і випуск затору; 12 - приводний електродвигун

Рис. 3.33. Обігрів за допомогою приварених у вигляді спіралі напівтрубі

1 - сталеве днище, листа з чорної сталі; 2 - нанесений на поверхню сталевого листа шляхом прокатки листа з нержавіючої сталі; 3 - напівтруби, що підводять обігріваючу середу, 4 – ізоляція

Пар з надлишковим тиском 2-3 бару підводиться в кілька зон обігріву і конденсується , віддаючи свою теплову енергію через стінки котла. Завдяки жорсткості труб немає небезпеки, що через виникнення вакууму після закриття парового вентиля парова сорочка «складеться». Тому тут не потрібно відкривати повітряний клапан наприкінці варіння для вирівнювання тиску, при цьому відпадає і проблема утворення повітряних пробок через потрапляння повітря в парові сорочки.

Утворений конденсат відводиться за допомогою конденсатовідвідника , який зазвичай працює як поплавковий затвор. Завдяки цьому надлишковий тиск в трубах системи обігріву зберігається , тоді як конденсаційна вода відводиться без надлишкового тиску.

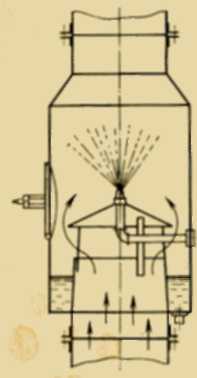

Типовий сусловарочний котел (рис. ХУ-6) мало відрізняється від заторного котла. Так як в сусловарочному котлі доводиться випаровувати значну кількість води (не менше 8-12% від загального обсягу сусла, що знаходиться в котлі), то поверхня теплопередачі в ньому повинна бути більш розвиненою. Крім того, конструкція котла повинна забезпечувати інтенсивну циркуляцію киплячого сусла і малі теплові втрати. Циркуляція рідини може бути забезпечена мішалкою , нерівномірним нагріванням рідини в котлі або при спільній роботі мішалки і нерівномірному нагріванні. Виникнення циркуляційних потоків під дією нерівномірного нагрівання видно з рис. ХУ -7.

У котлі, що має парову сорочку великої кривизни , стовп рідини біля стінки має невелику висоту h2 і велику поверхню нагрівання f2 порівняно зі стовпом, що знаходяться в середині котла. Завдяки цьому пароутворення у стінок котла буде інтенсивніше і рідина буде містити більше бульбашок пари і як більш легка стане витіснятися вгору рідиною більш важкою, що знаходиться в центрі котла.

Циркуляція сусла під дією нерівномірного нагрівання при сферичної поверхні нагрівання показана на рис. ХУ - 7 стрілками.

Описаний сусловарочний котел має істотний недолік: отримується в ньому при кип'ятінні сусла вторинний пар не використовується і віддаляється в атмосферу через витяжну трубу. Ентальпія ж вторинної пари дуже мало відрізняється від ентальпії гріючої пари , тому економічність сусловарочному котла дуже низька. Для використання тепла вторинної пари можна встановити конденсатор змішання (рис. ХУ -8).

Варка сусла в герметично закритому казані дозволяє отримувати вторинний пар з невеликим надлишковим тиском Такий пар можна успішно використовувати як гріє, але при цьому направляють його безпосередньо в водоподогреватели .

Рис . ХУ -6. Сусловарочний котел:

1 - кільцевий паропровід з чотирма вводами пари в междудонное простір; 2 - кільцева водяна труба для ополіскування котла; 3 - кільцевий жолоб для збору конденсату , що стікає по кришці котла; 4 - труба для відведення конденсату ; 5 - кільцевий жолоб для збору конденсату , що стікає по трубі ; 6 - дросельний клапан в витяжній трубі ; 7 - розсувні дверцята на кришці котла; 8 - вентиль для спуску сусла з котла ; 9 - електродвигун ; 10 - черв'ячний редуктор ; 11 - кільцева труба для відведення конденсату ; 12 - лопатева мішалка ; 13 - ізоляційний шар

Рис. ХУ-7. Схема циркуляції сусла при наявності в котлі сферичної парової сорочки

Рис. ХУ-8. Конденсатор змішування на витяжній трубі сусловарочному котла

Варка сусла під тиском вигідна не тільки з теплотехнічної точки зору. При підвищеній температурі кип'ятіння екстрагування гірких речовин хмелю і коагуляція білків сусла відбувається швидше і повніше. Тому заміна існуючих сусловарочному котлів па герметичні цілком доцільна.

В даний час випускаються котли для варіння сусла під тиском. Відмінною особливістю цих котлів є герметична куполообразная кришка (рис. XV-9). Кришка розрахована на внутрішнє надлишковий тиск 0,02 МПа. На кришці є конічний клапан 2 , герметично закриває витяжну трубу, люк 4 з герметичним затвором; труба 1 з вентилем для перепуску вторинної пари у витяжну трубу при закритому клапані 2; труба 7 із запобіжним клапаном 5 і вентилем 6 для подачі вторинного пара в водопідігрівач ; оглядове вікно 10 і освітлювач 8. Підйом і спуск конічного клапана проводиться за допомогою обертання валика 11. На одному кінці цього валика маються маховичок і храпове колесо, а на іншому кінці - важіль для підйому або опускання клапана і противага, підтискає клапан до опорного кільця витяжної труби. Важка кришка люка 4 також має противагу у вигляді вантажу 9, опущеного на тросі в порожнисту трубу 3.

Вторинний пар, одержуваний при кип'ятінні сусла, використовується для підігрівання води в водопідігрівачів .

За кордоном деяке поширення набули заторні і сусловарильним котли прямокутної форми з похилими днищами (рис. XV-10). Парова сорочка в них виконується у вигляді вузьких коробів, приварюваних до похилих днищ . Подача пари в кожну секцію парової сорочки і відведення конденсату можуть бути як індивідуальними (тобто в кожну секцію окремо), так і груповими , що дозволяє обігрівати котел частинами , у міру заповнення його заторно масою або суслом. Заторна маса або сусло перемішується пропелерними мішалками .

Описані котли в порівнянні з звичайними котлами циліндричної форми зі сферичними днищами і кришками мають такі переваги : виготовлення їх дещо простіше, так як вони не мають сферичних поверхонь; секційні паровісорочки дозволяють застосовувати пар більш високого тиску в порівнянні з сорочками сферичних днищ і виробляти обігрівання днища котлів поступовим включенням секцій; пропелерні мішалки мають електропривод простої конструкції. Недоліком цих котлів є неможливість варіння сусла під надлишковим тиском.