- •Реферат

- •«Адипиновая кислота»

- •7. Реактор трубчатого типа...............................................................................21

- •Введение

- •1. Физические и химические свойства адипиновой кислоты

- •2. Важность производства. Применение адипиновой кислоты.

- •3. Способы получения адипиновой кислоты

- •4. Развитие производства адипиновой кислоты и современные технологические аспекты

- •5. Производство адипиновой кислоты окислением циклогексанола

- •Технологическая схема производства азотной кислоты окислением циклогексанола

- •Операторная схема производства адипиновой кислоты окислением циклогексанола

- •Функциональная схема получения азотной кислоты окислением цоклогексанола

- •Структурная схема получения азотной кислоты окислением циклогексанола

- •6. Периодический и непрерывный методы производства адипиновой кислоты.

- •7. Реактор трубчатого типа

- •Список использованной литературы

4. Развитие производства адипиновой кислоты и современные технологические аспекты

В настоящее время известно несколько способов получения адипиновой кислоты. Эти способы отличаются друг от друга как по исходному сырью, так и по технологии. Старейшим среди них является способ окисления циклогексанода азотной кислотой до адипиновой кислоты, осуществленный еще в 1903 году. Большое практическое значение процесс получения адипиновой кислоты приобрел лишь в 30-40 годы XX века, главным образом в связи с интенсивным развитием производства найлона.

С этого времени непрерывно ведутся поиски более совершенных и экономичных путей получения адипиновой кислоты и расширения сырьевой базы для её производства. Из всех известных методов получения адипиновой кислоты промышленное осуществление нашли немногие. В результате исследований разработан и реализован в промышленности весьма экономичный метод производства адипиновой кислоты двустадийным окислением циклогексана. Этим методом получают основное количество адипиновой кислоты. На первой стадии циклогексан окисляют молекулярным кислородом с максимальным выходом циклогексанона и циклогексанола, а на второй стадии - полученные продукты доокисляют до адипиновой кислоты. Доокисление циклогексанона, циклогексанола или их смесей можно проводить с использованием различных окислителей, в том числе кислородом воздуха.

Наиболее распространен в настоящее время метод окисления азотной кислотой продуктов воздушного окисления циклогексана. Наиболее широко в промышленности используется двустадийный процесс, в котором на второй стадии окисление проводят азотной кислотой. Такие процессы оказались особенно эффективными при создании комбинированных производств капролактама и адипиновой кислоты. [5, 9]

5. Производство адипиновой кислоты окислением циклогексанола

Учитывая большие масштабы производства адипиновой кислоты, особое внимание уделяется созданию непрерывных схем окисления циклогексанола или его смесей азотной кислотой. Для промышленного производства адипиновой кислоты широко используется окисление циклогексанола азотной кислотой. При этом применяют циклогексанол, полученный окислением циклогексана воздухом или гидрированием фенола, а также сырую смесь продуктов окисления циклогексана воздухом, полученную после отгонки непрореагировавшего циклогексана.

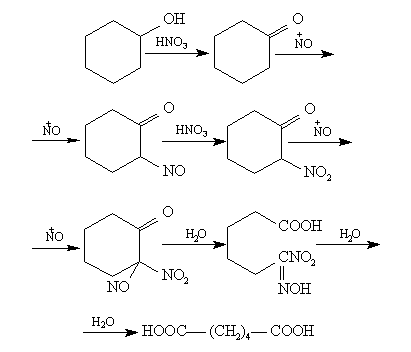

Адипиновая кислота образуется из циклогексанола через следующие промежуточные стадии:

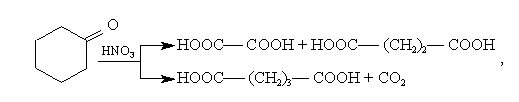

В результате побочных реакций образуются щавелевая, янтарная и глутаровая кислоты:

а за счет отщепления СО или СO2 на одной из промежуточных стадий получается монокарбоновая валериановая кислота C4H9COOH. Расход азотной кислоты на окисление составляет 2,3 моль на 1 моль циклогексанола, причем образуется соответствующее количество оксидов азота.

Выход адипиновой кислоты повышается, когда окисление осуществляют в двухтемпературном режиме: при 60–80 °С на первой стадии и при 100–120 °С на второй (это объясняется тем, что образование промежуточных продуктов синтеза адипиновой кислоты протекает с более низкой энергией активации, чем для промежуточных стадий получения побочных веществ, в то время как для гидролиза этих веществ в адипиновую кислоту требуется повышенная температура). Положительно влияет также медьванадиевый катализатор, добавляемый в виде оксида меди и метаванадата аммония (в количестве 0,07 % каждого компонента в расчете на циклогексанол). Медь связывает оксиды азота в комплексы, а ванадиевые соединения ускоряют целевую реакцию и повышают выход адипиновой кислоты до 90–95 %. Такой двухтемпературный процесс осуществляют в двух последовательных реакторах, работающих при разных температурах. При этом первый выполнен в виде аппарата смешения или проточно-циркуляционной установки, т. к. реакция очень экзотермична и прямой контакт циклогексанола с 60% HNO3 может привести к взрыву. Экономичность процесса во многом зависит от утилизации выделяющихся оксидов азота, которые превращают в азотную кислоту, сводя ее расход к минимуму. Чтобы улучшить условия абсорбции оксидов азота, окисление ведут при повышенном давлении (0,3–0,5 МПа). [3, 5]