- •Раздел 1 токарная обработка Пример № 1

- •Пример № 2

- •Настройка станка для отработки этой управляющей программы

- •Пример № 3

- •Раздел 2 фрезерная обработка Пример № 4

- •Настройка станка для отработки этой управляющей программы

- •Пример № 5

- •Настройка станка для отработки этой управляющей программы

- •Пример № 6

ПРИМЕРЫ УПРАВЛЯЮЩИХ ПРОГРАММ (v3.2.0.1)

Раздел 1 токарная обработка Пример № 1

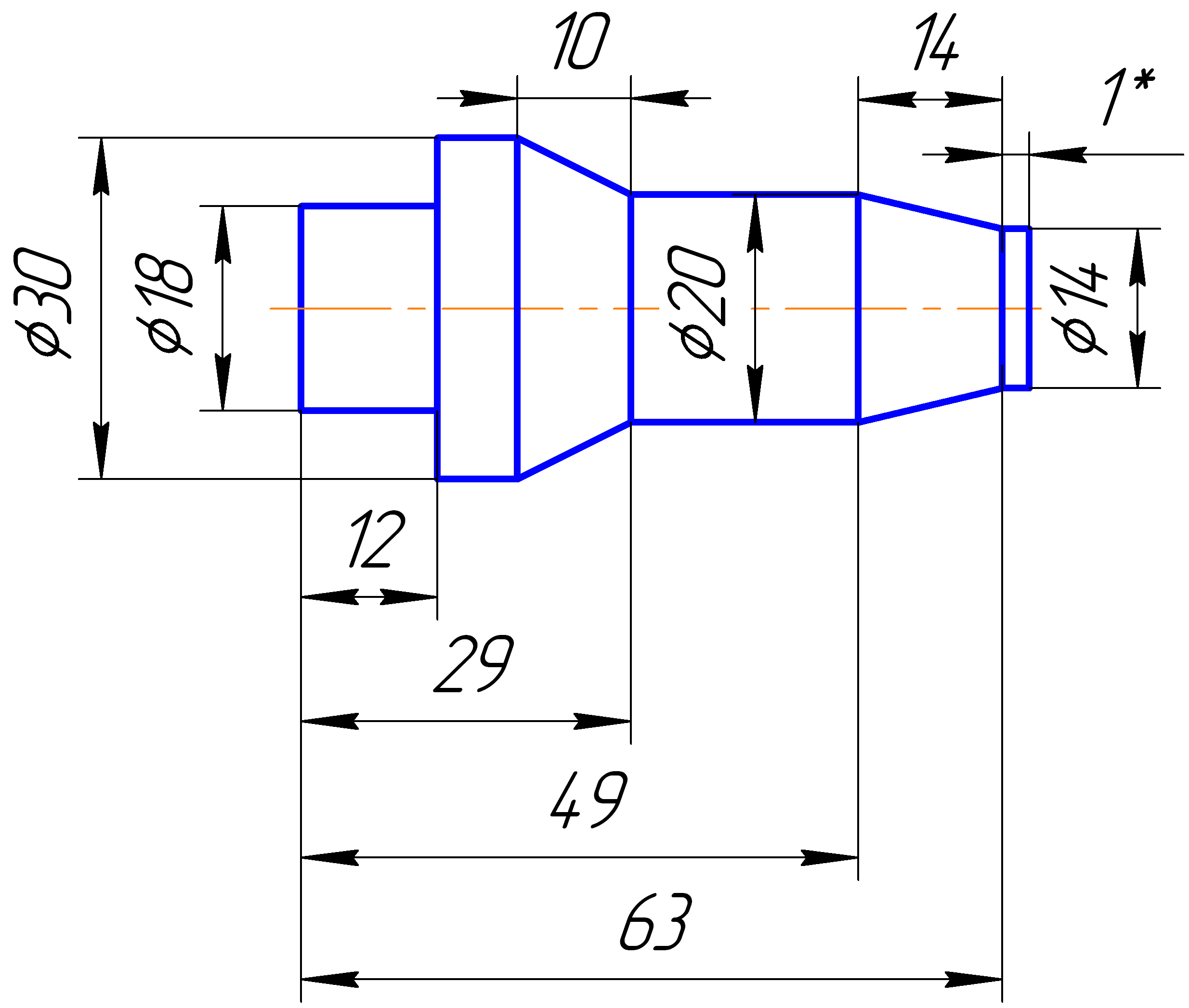

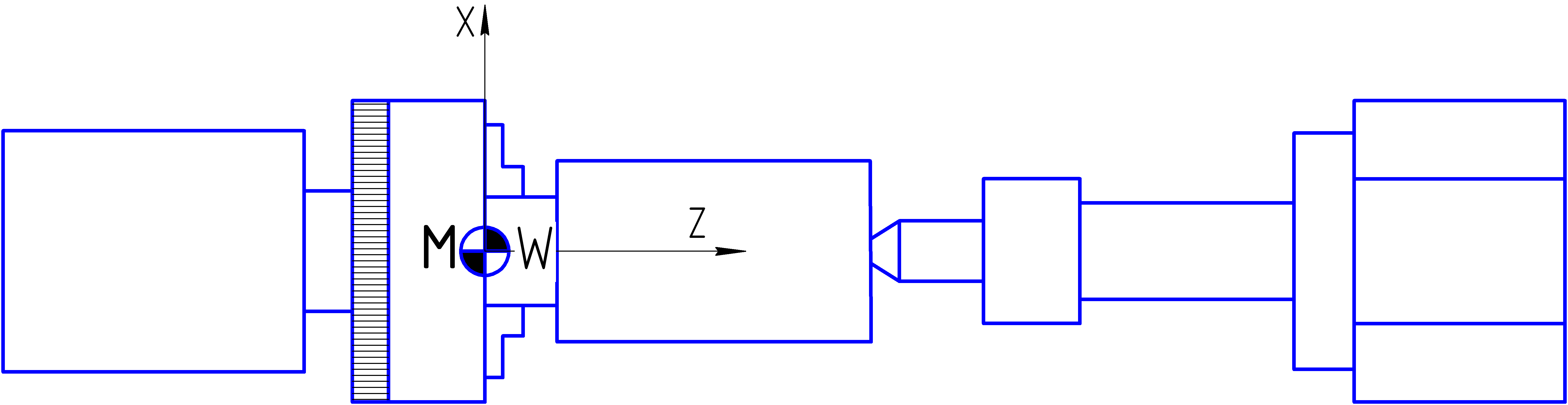

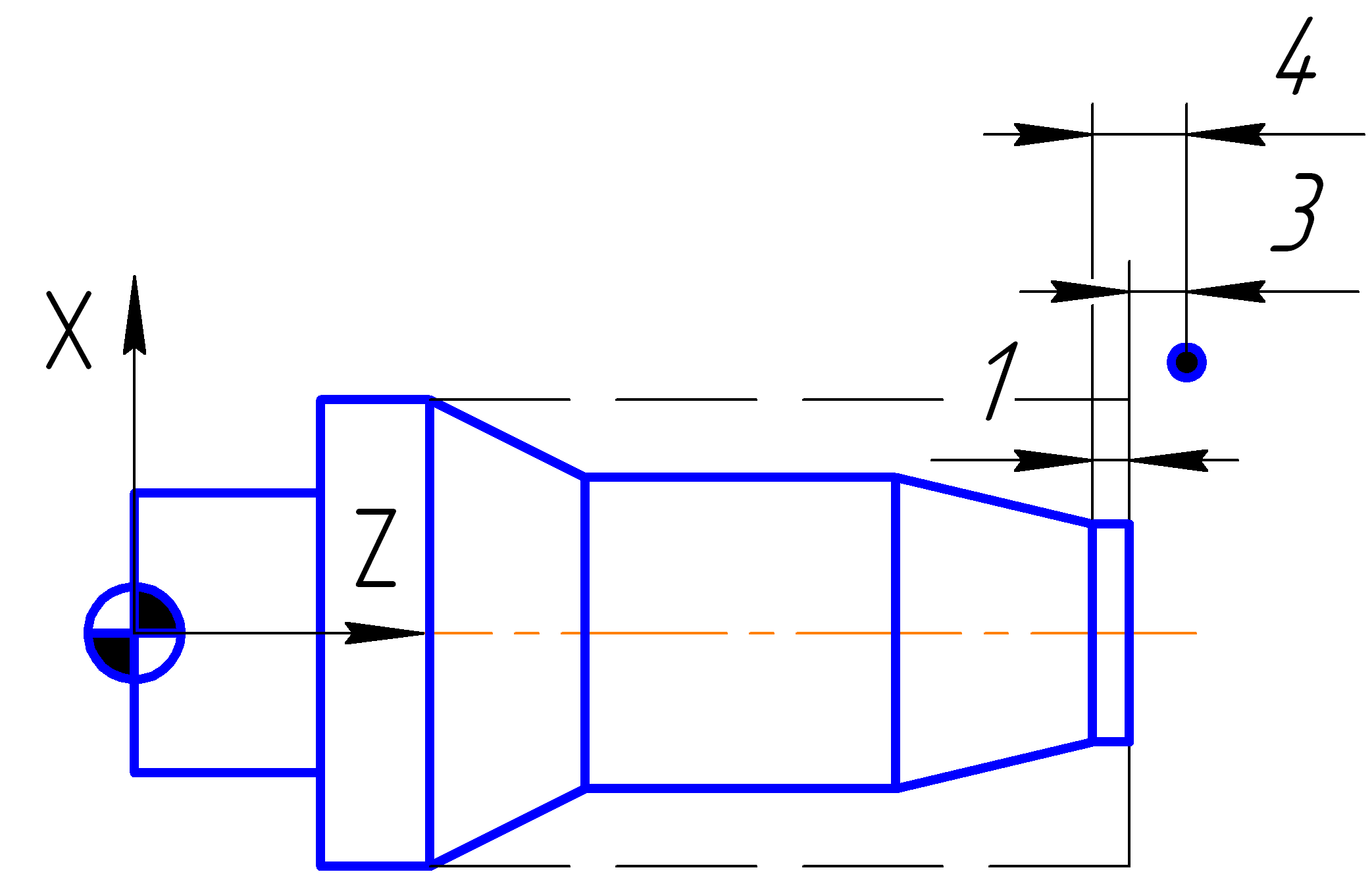

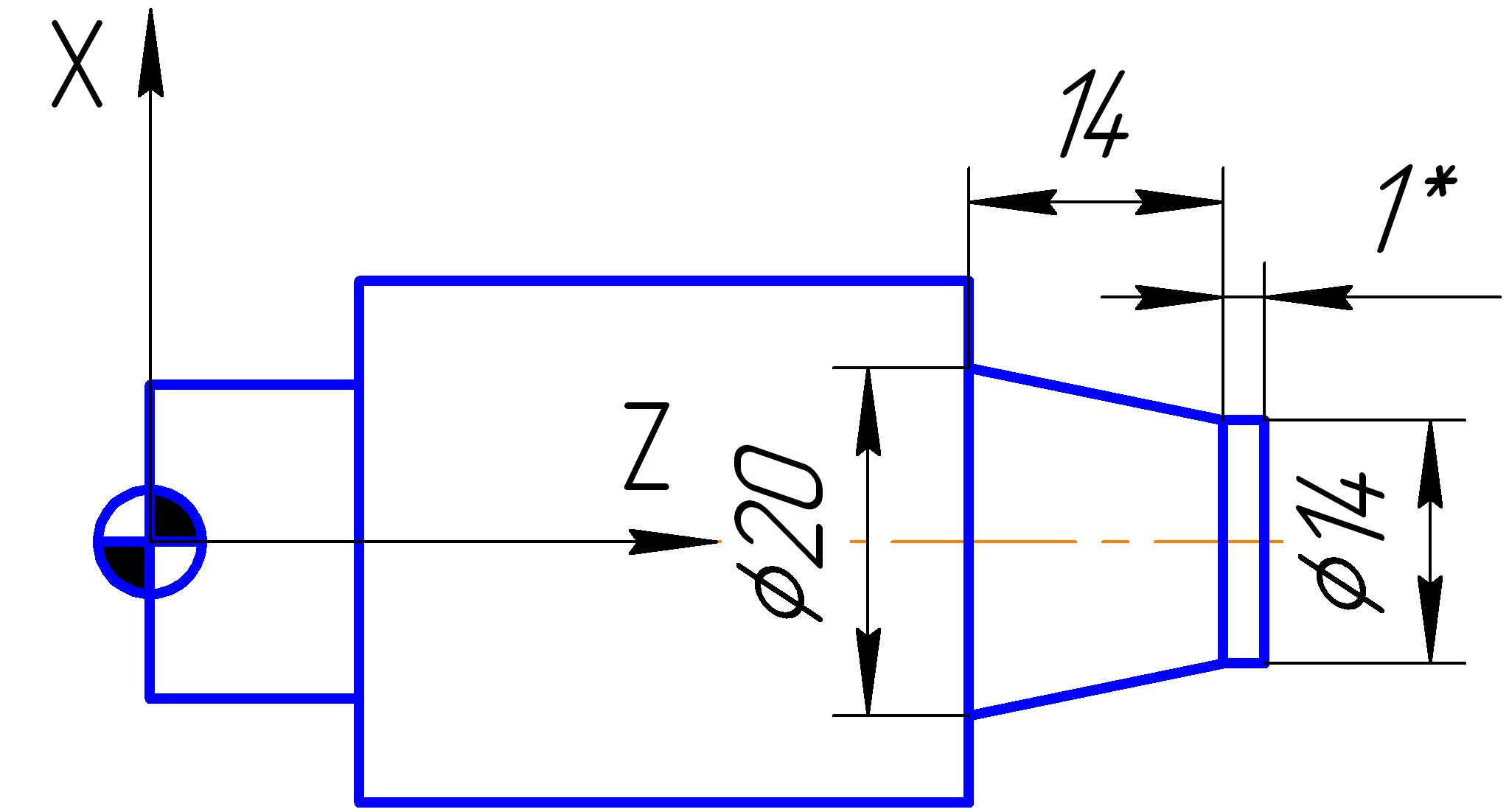

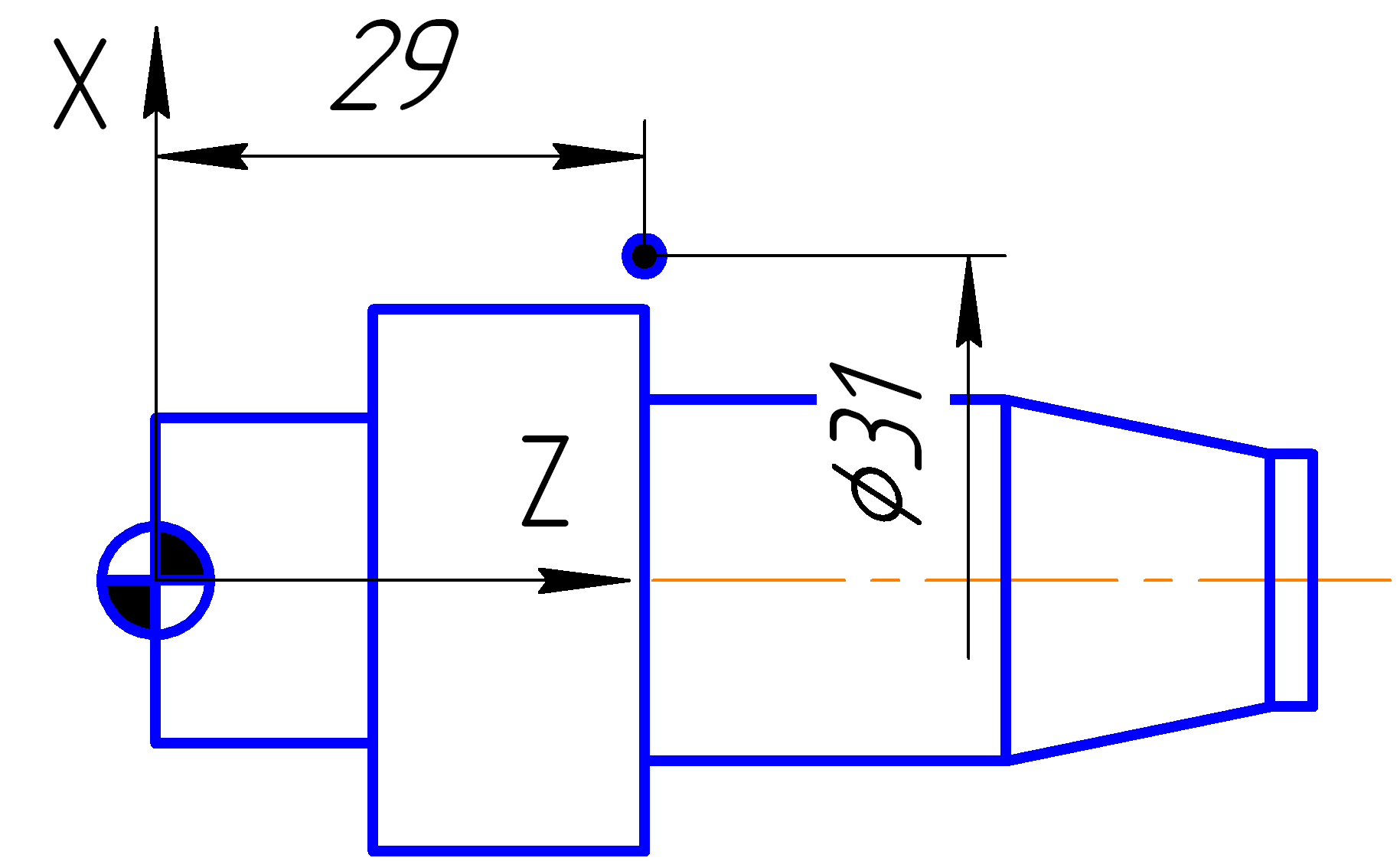

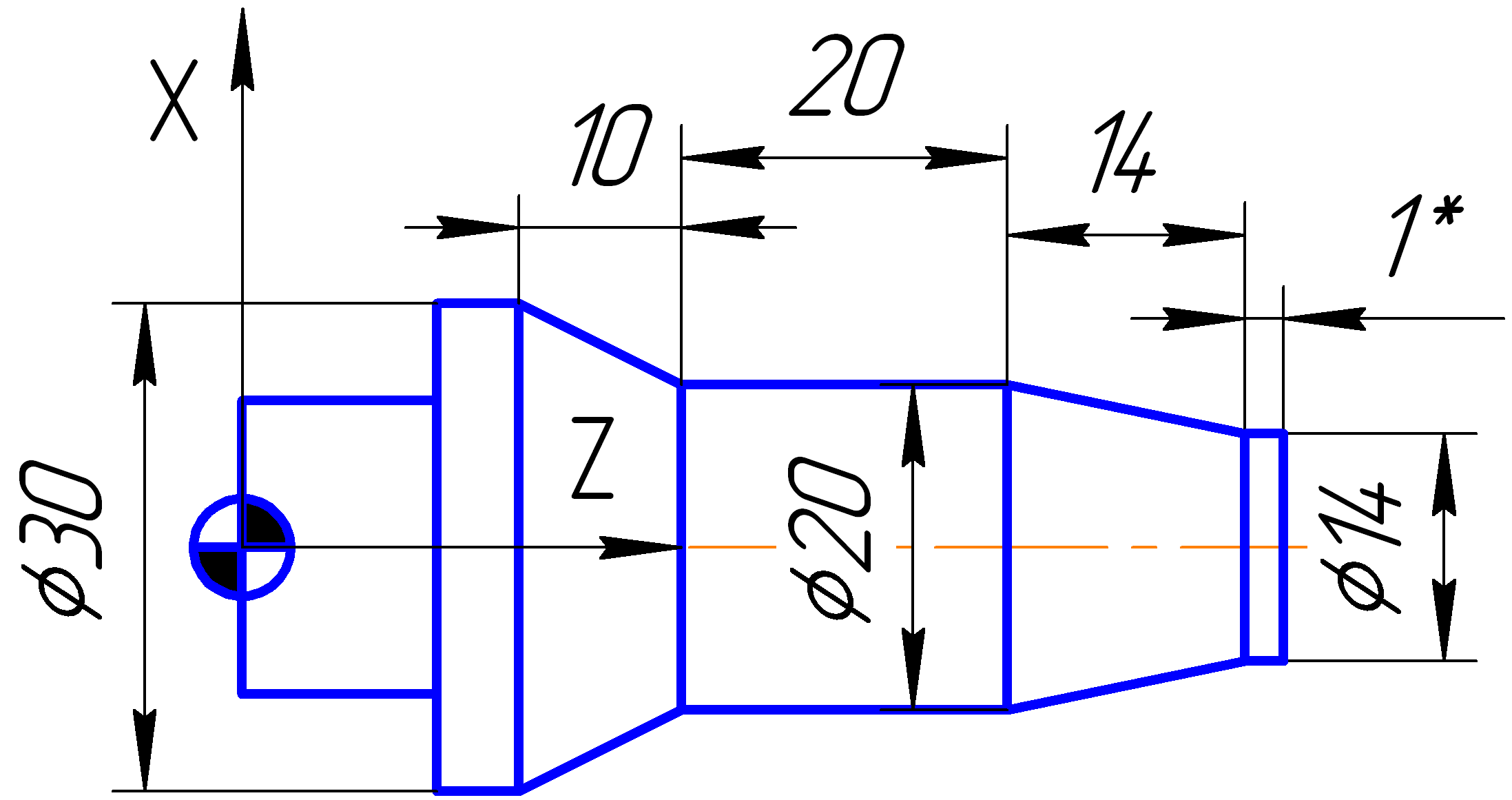

Эскиз детали

Рис. 1.1

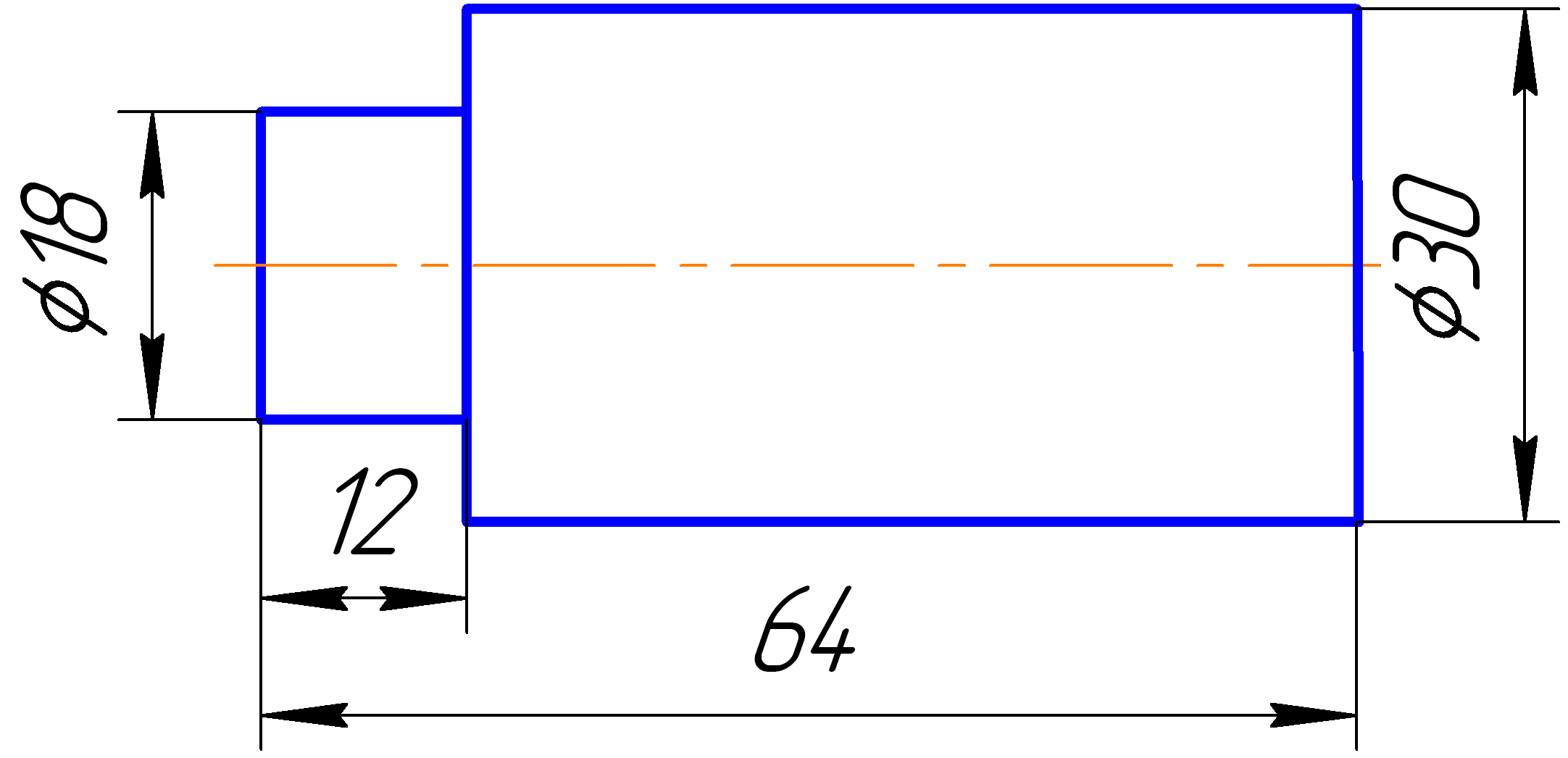

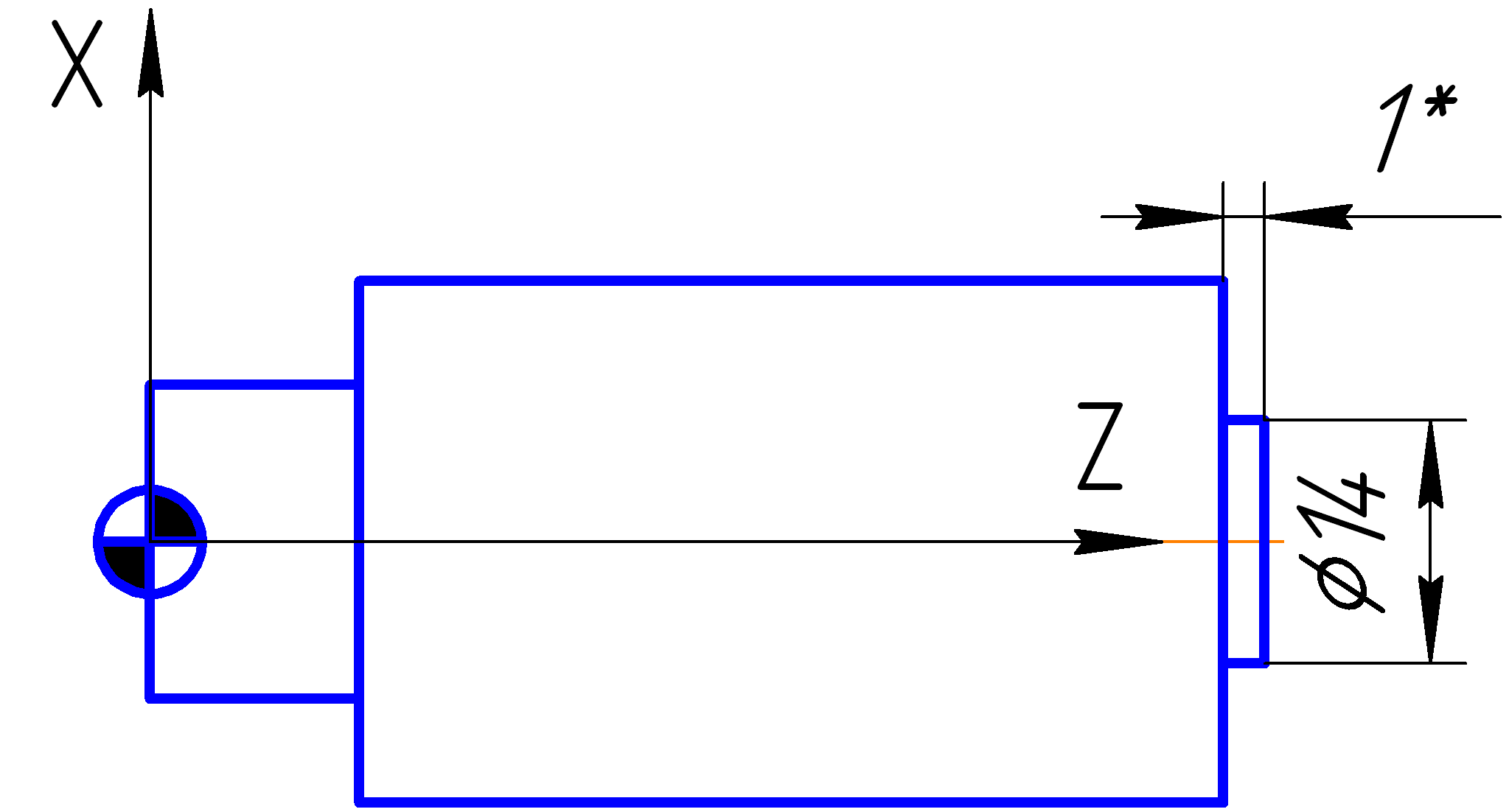

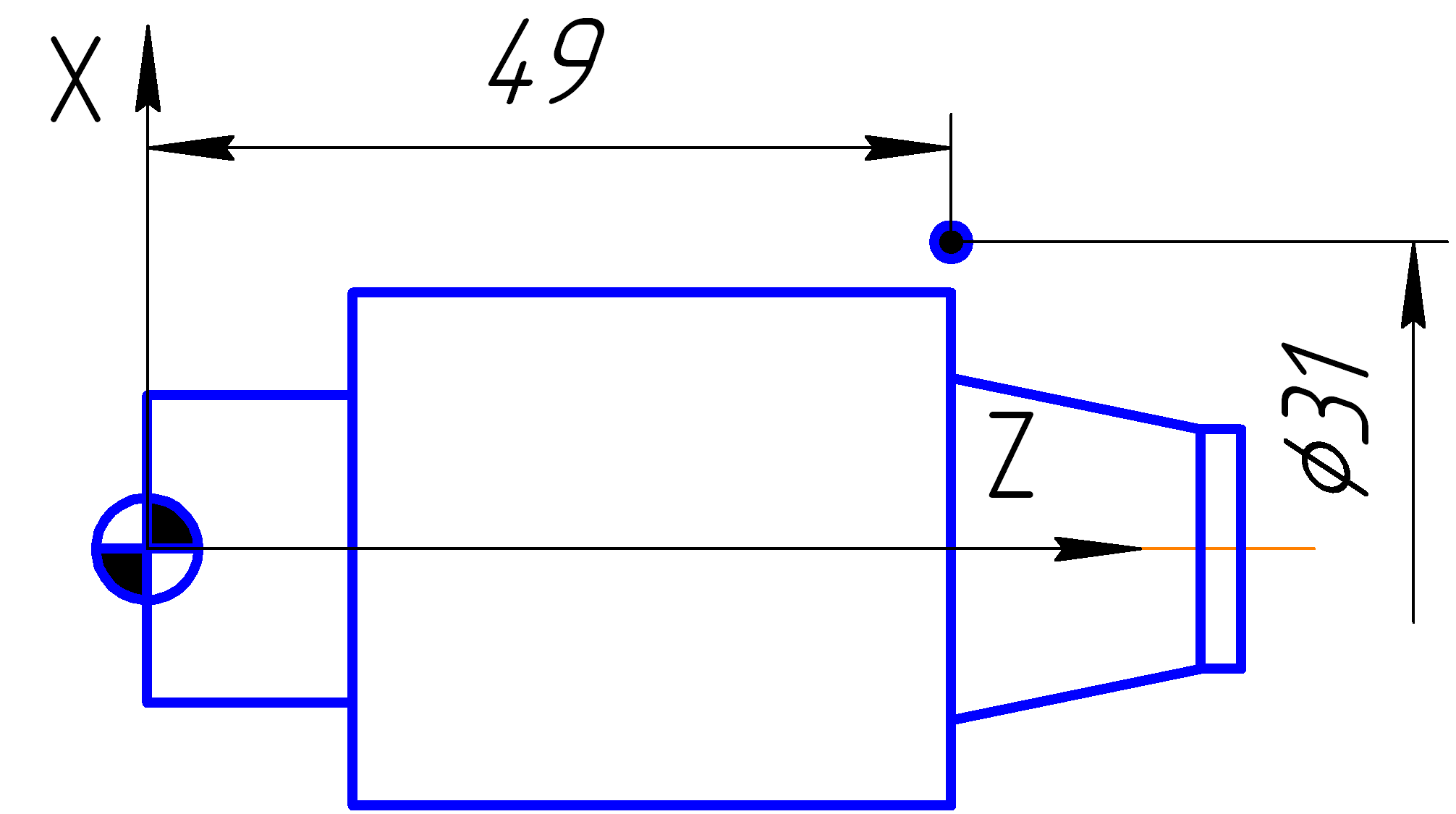

Эскиз заготовки

Рис. 1.2

Ниже представлен текст управляющей программы

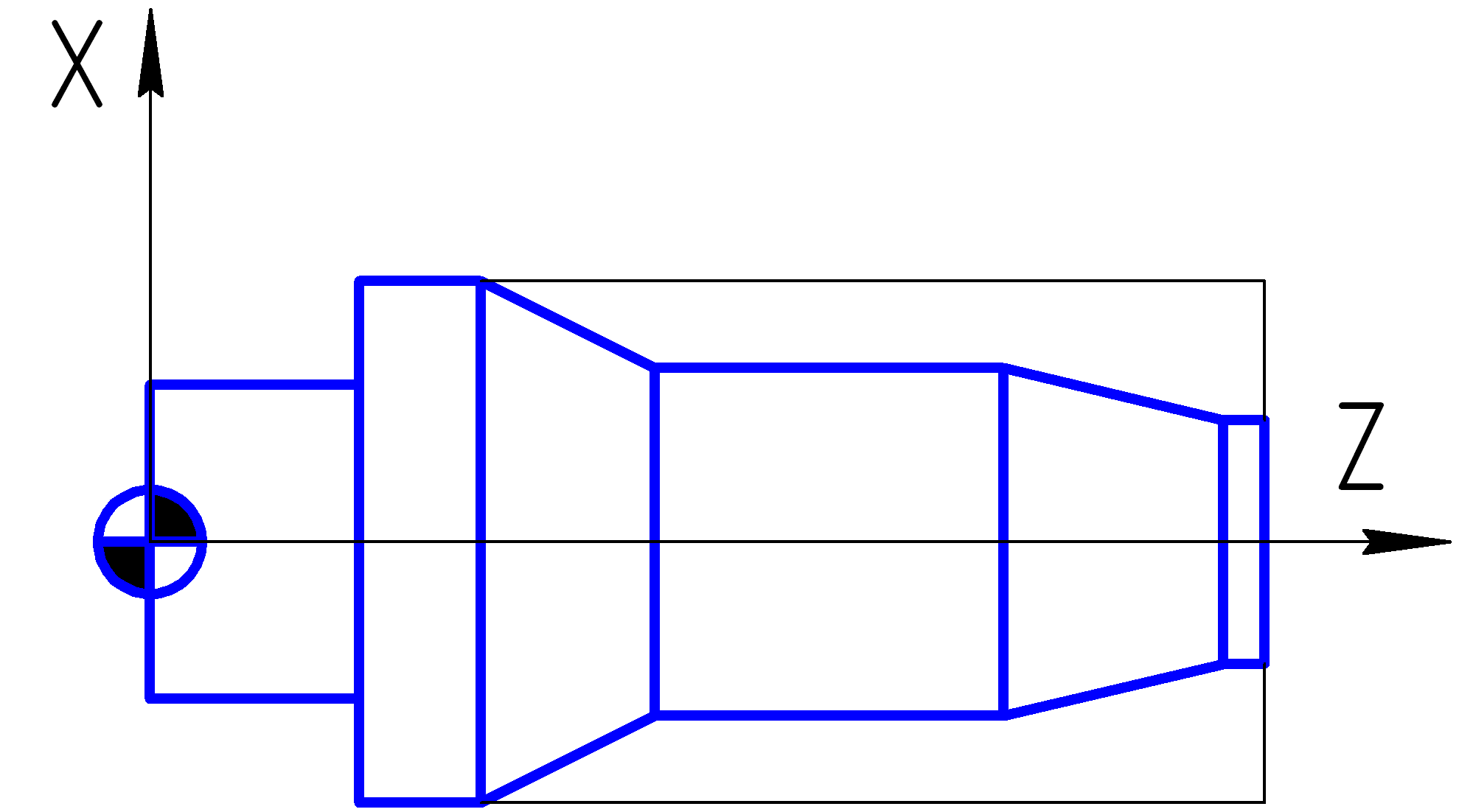

Рис. 1.3

Пояснения:

Текст управляющей программы может вводиться как непосредственно прямым вводом с клавиатуры так и по средствам вызова диалоговых окон стандартных циклов. Вызов диалоговых окон осуществляется нажатием клавиш соответствующих тому или иному циклу.

Перед началом написания программы необходимо выбрать в какой системе координат будет осуществляться программирование. Можно писать программу в системе координат станка или в системе координат детали. При использовании последней необходимо задавать смещение нулевой точки системы координат детали относительно нулевой точки системы координат станка.

Воспользуемся для написания этой программы системой координат станка.

Будем считать, что при установке заготовки в патрон нулевая точка заготовки W (эта точка также совпадает с нулевой точкой детали) (Рис. 1.4) совмещается с нулевой точкой станка М (Рис. 1.5). Тонкой линией показан контур заготовки.

Рис. 1.4

Рис. 1.5

Рис. 1.6

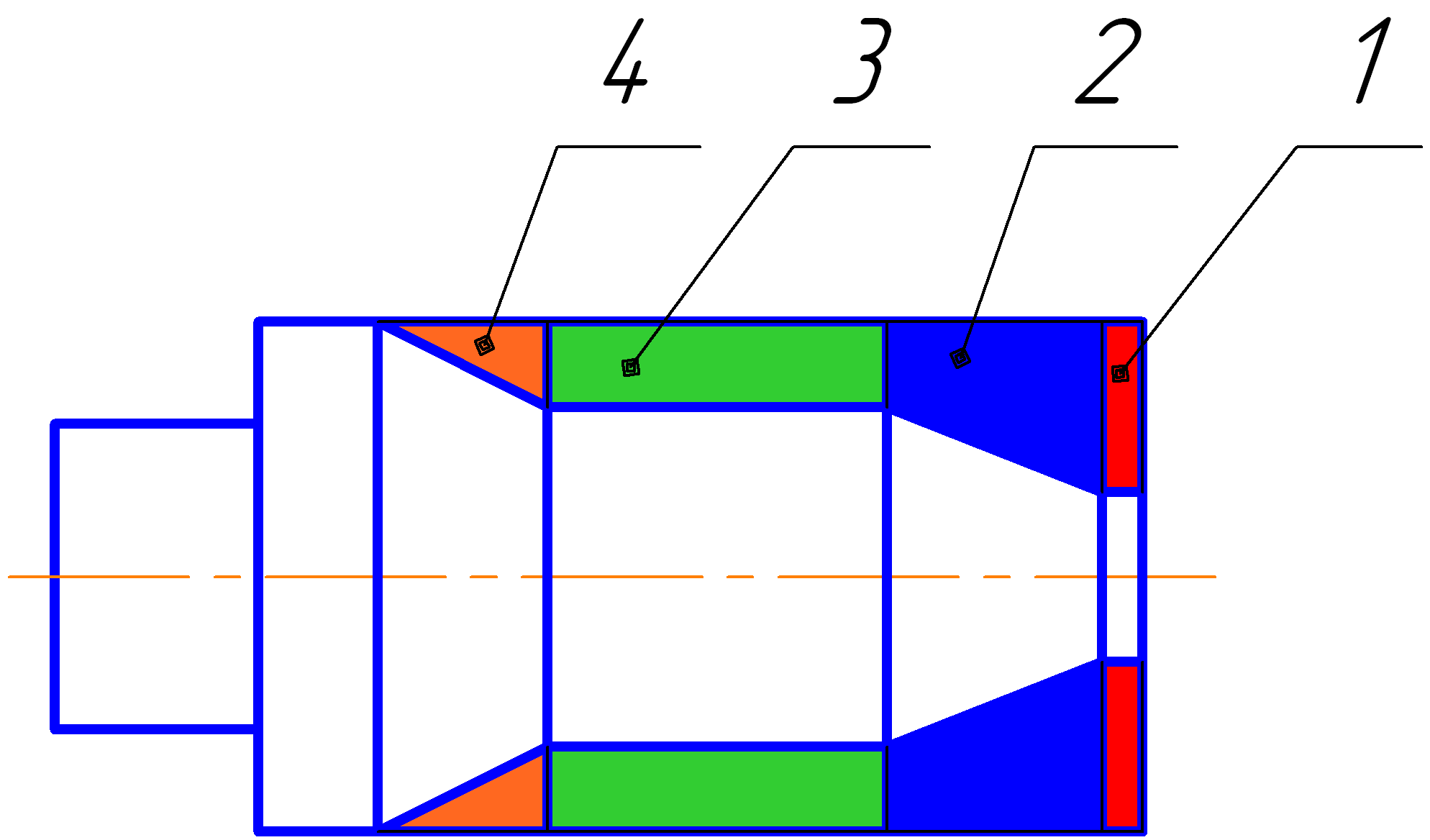

Пред началом программирования необходимо определить технологическую последовательность обработки. Обработка данной детали будет происходить в четыре этапа. Зоны обработки для каждого этапа обозначены цифрами (Рис. 1.7), цифры так же соответствуют последовательности выполнения этапов обработки.

Рис. 1.7 Этапы обработки

Рассмотрим каждый кадр в отдельности.

T1

В данном кадре программируется номер используемого (вызываемого) инструмента. Т.е. используем инструмент номер 1.

G53 G90

Эта функция говорит о том, что программирование осуществляется в абсолютной системе координат, без смещения координат

S1000 M3

Здесь программируется число оборотов шпинделя (S1000) и вспомогательная функция (М3) дающая команду на запуск двигателя. Число оборотов шпинделя – 1000 об./мин., запустить двигатель с вращением против часовой стрелки.

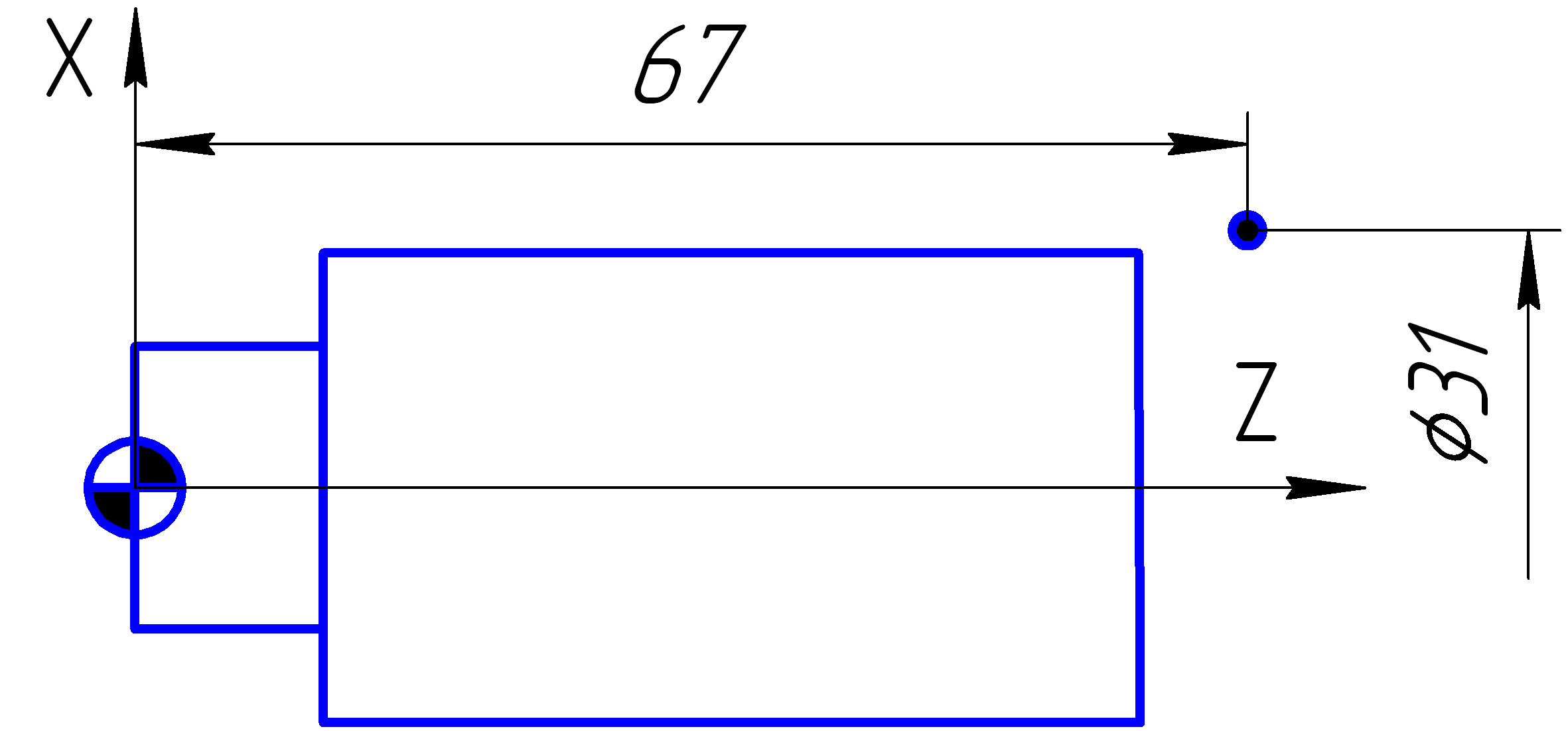

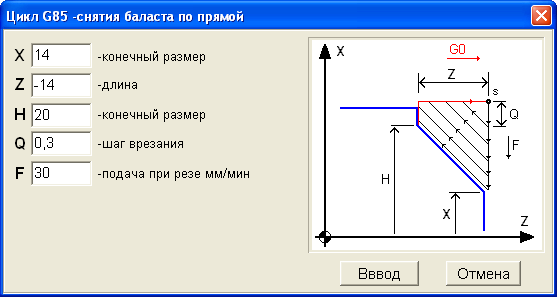

G0 X31 Z67

При помощи быстрого перемещения по воздуху, о чем свидетельствует функция G0, задаем перемещение резца в точку с координатами X31 Z67 (Рис. 1.8).

Рис. 1.8

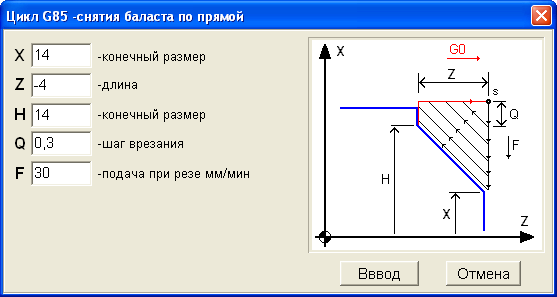

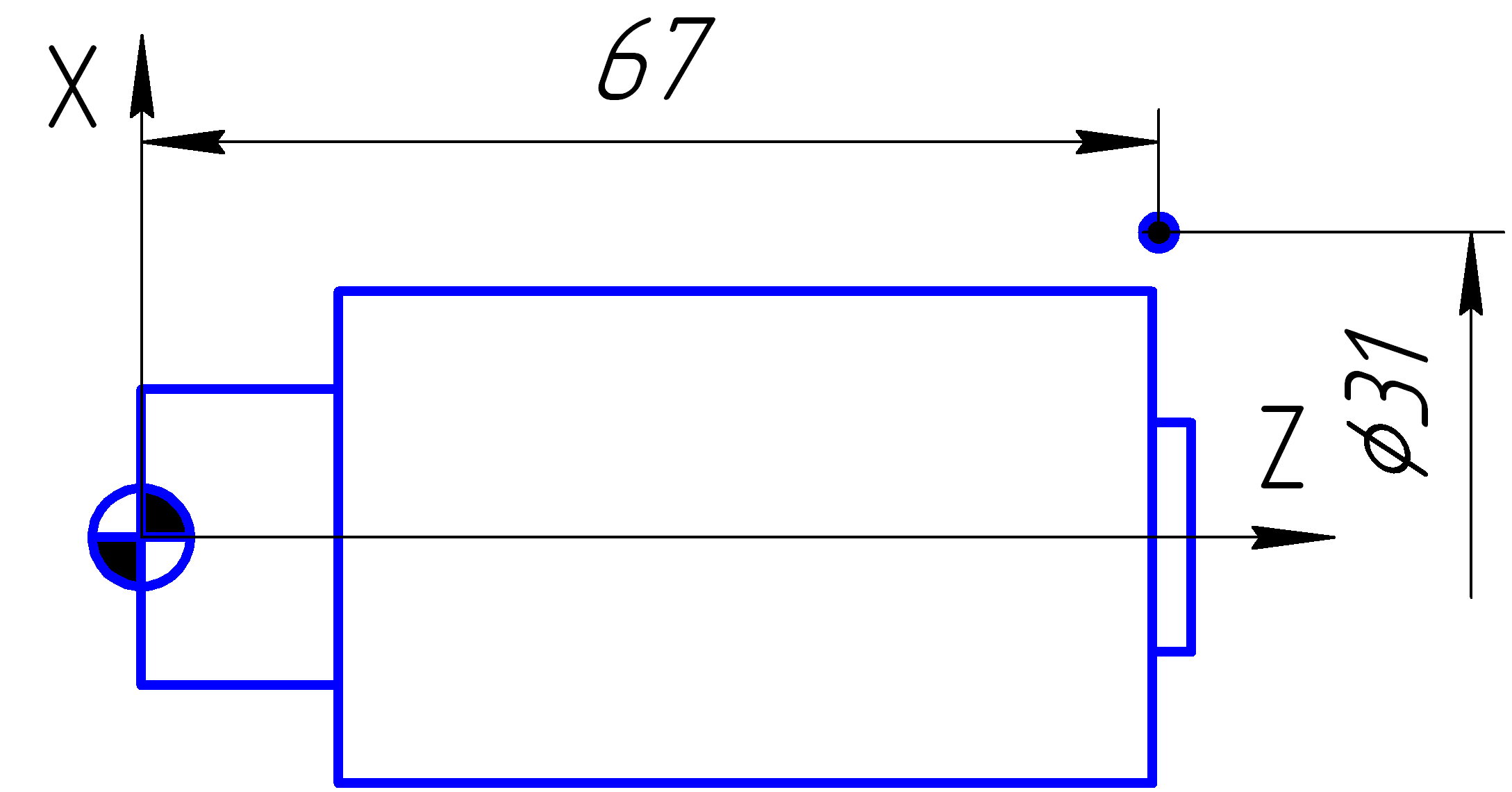

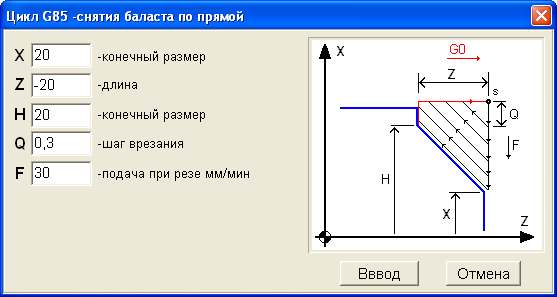

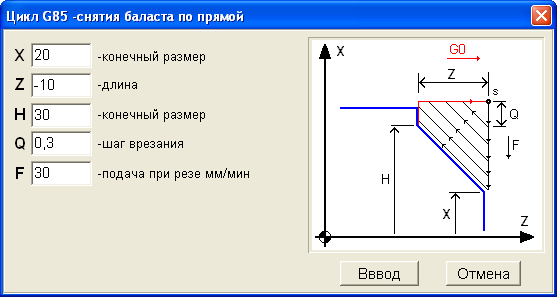

G85 X14 Z-4 H14 Q0,3 F30

Формирование этого кадра осуществляется при помощи диалогового окна цикла (Рис. 1.9). Эта обработка осуществляет подрезку торца и необходима для компенсации погрешности длины заготовки. Первый этап обработки.

Рис. 1.9

X14 - диаметр до которого необходимо произвести обточку.

Z-4 - длинна проточки, задается в приращениях относительно начальной точки. Координаты начальной точки определяет предыдущий кадр в котором задается перемещение в точку с координатами X31 Z67. -4 мм означает то что обработка пойдет в сторону уменьшения координат на 4 мм. Размер 4 мм складывается из длины обточки и безопасного расстояния перед врезанием (Рис. 1.10)

Рис. 1.10

Н14 - в случае если необходимо сделать коническую обточку здесь указывается конечный диаметр.

Q0.3 - поскольку обработка осуществляется за несколько проходов то здесь указывается величина одного.

F30 - величина продольной и поперечной подач при обработке резанием, задается в мм/мин.

После выполнения этого кадра и завершения первого этапа обработки (Рис. 1.7) заготовка примет вид показанный на Рис. 1.11.

Рис. 1.11

G0 X31 Z63

Этим кадром задается быстрое перемещение в точку с координатами X31 Z63 (Рис. 1.12), эта точка является начальной точкой для задаваемого в следующем кадре цикла.

Рис. 1.12

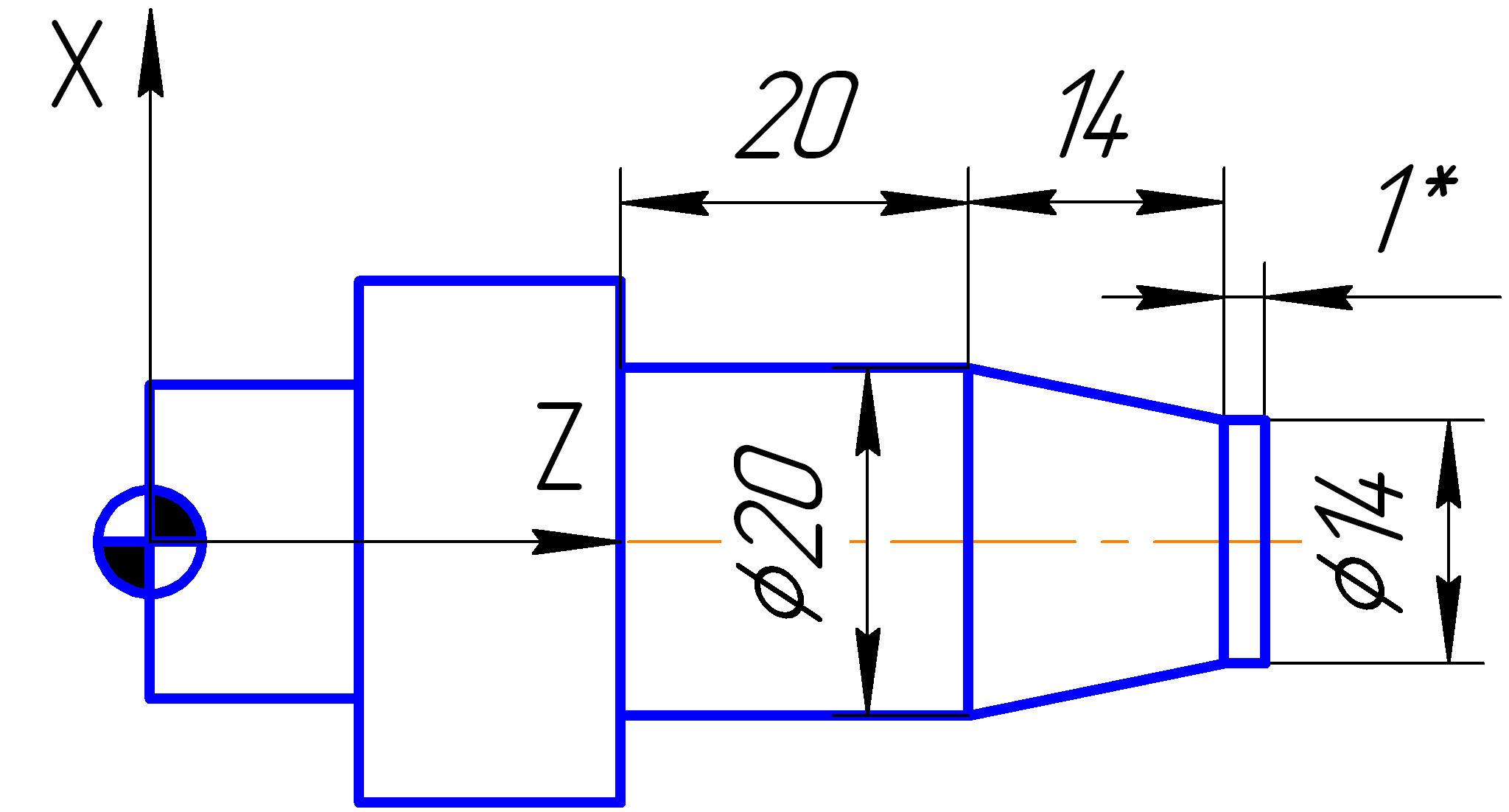

G85 X14 Z-14 H20 Q0,3 F30

Этот кадр также сформирован при помощи диалогового окна (Рис. 1.13). Второй этап обработки.

Рис. 1.13

Поскольку здесь программируется коническая обточка, то конечные диаметры X и H имеют разные значения.

После выполнения этого кадра и завершения второго этапа обработки (Рис. 1.7) заготовка примет вид показанный на Рис. 1.14

Рис. 1.14

G0 X31 Z49

Этим кадром задается быстрое перемещение в точку с координатами X31 Z49 (Рис. 1.15), эта точка является начальной точкой для задаваемого в следующем кадре цикла.

Рис. 1.15

G85 X20 Z-20 H20 Q0,3 F30

Этот кадр сформирован при помощи диалогового окна (Рис. 1.16). Третий этап обработки.

Рис. 1.16

После выполнения этого кадра и завершения третьего этапа обработки (Рис. 1.7) заготовка примет вид показанный на Рис. 1.17

Рис. 1.17

G0 X31 Z29

Этим кадром задается быстрое перемещение в точку с координатами X31 Z29 (Рис. 1.18), эта точка является начальной точкой для задаваемого в следующем кадре цикла.

Рис. 1.18

G85 X20 Z-10 H30 Q0,3 F30

Этот кадр сформирован при помощи диалогового окна (Рис. 1.19). Четвертый этап обработки.

Рис. 1.19

После выполнения этого кадра и завершения четвертого этапа обработки (Рис. 1.7) заготовка примет вид показанный на Рис. 1.20

Рис. 1.20

Вид представленный на Рис. 1.20 есть не что иное, как требуемая деталь. На этом заканчиваются все формообразующие переходы. Конец четвертого этапа обработки.

G0 X35 Z75

Этим кадром задается быстрое перемещение в точку с координатами X35 Z75.

Перемещение в эту точку необходимо для того чтобы можно было снять готовую деталь и поставить новую заготовку и этому не помешал резец.

M30

Останов вращения шпинделя, конец программы.

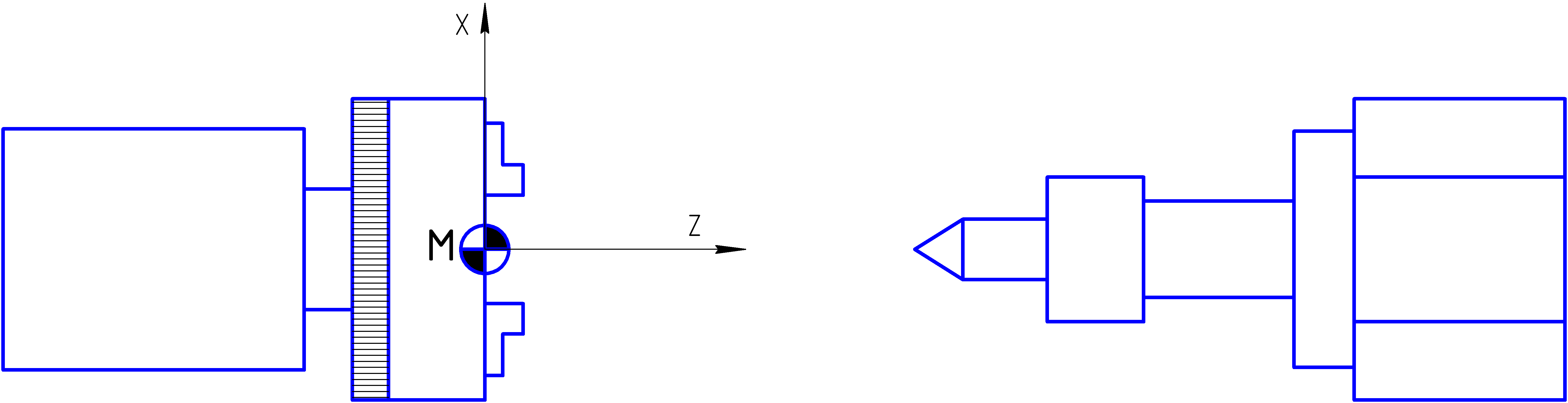

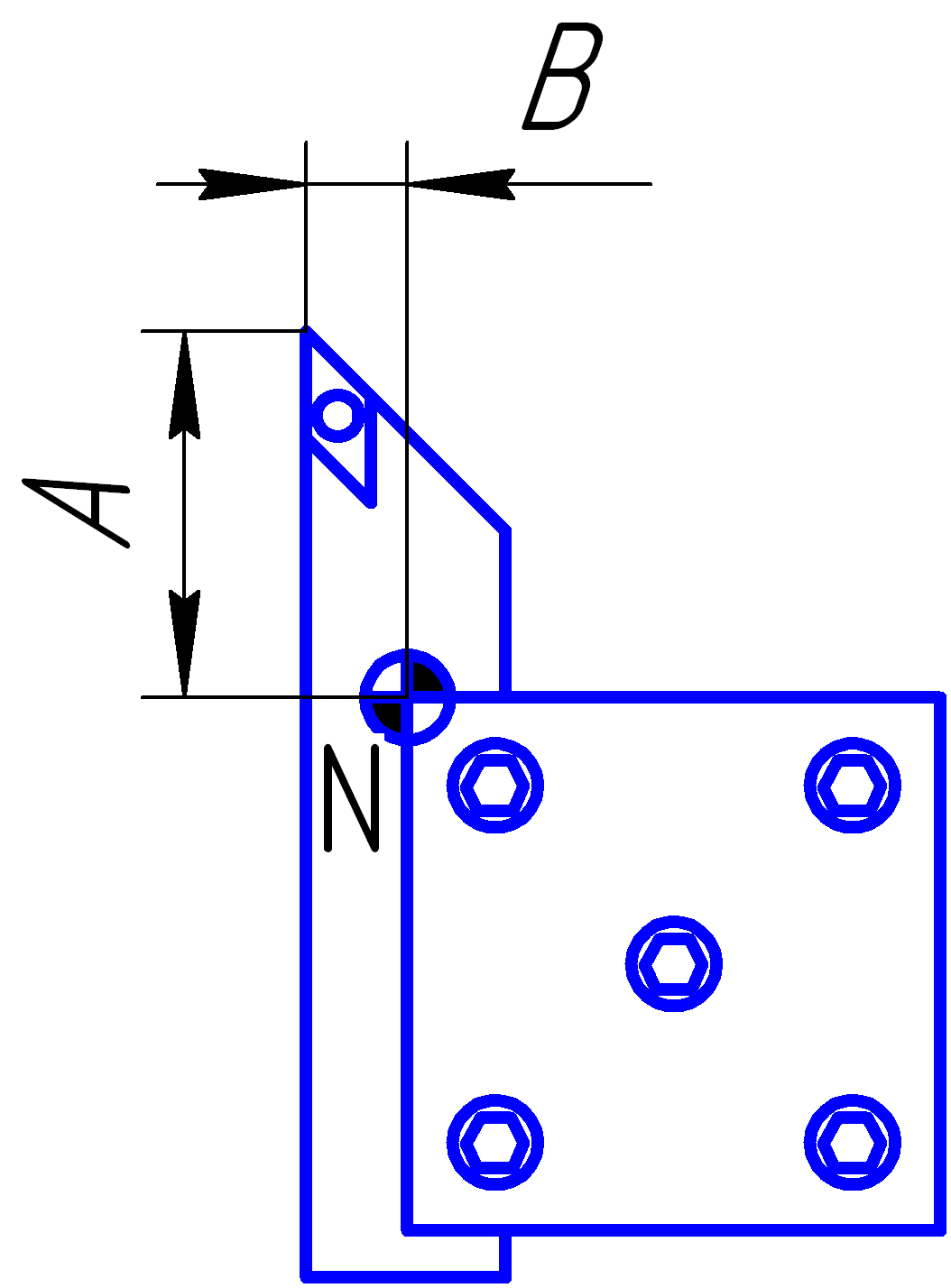

НАСТРОЙКА СТАНКА ДЛЯ ОТРАБОТКИ ЭТОЙ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

После написания управляющей программы необходимо произвести настройку станка.

Установка резца и ввод смешения.

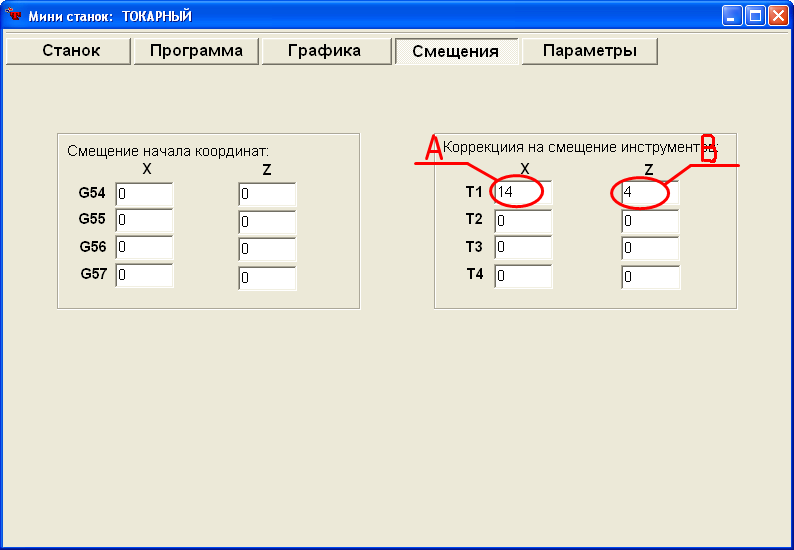

После установки резца замеряем величины А и В согласно Рис. 1.21

Величина А замеряется в направлении оси X, величина В в направлении оси Z.

Рис. 1.21

Далее вводим их во вкладке «Смещения» (Рис. 1.22)

Рис. 1.22

Поскольку вся программа написана в системе координат станка, то в окно «Смещения начала координат» вводить ничего не надо.

Установка заготовки.

Установите заготовку, зажав ее в патроне и поджав задним центром.

Теперь можно запустить процесс обработки.