- •1. Цель и задачи работы

- •2. Теоретические положения

- •8. Список использованных источников

- •Методические указания к лабораторной работе № 2

- •Технология конструкционных материалов

- •1.Цель и задачи работы

- •2.Теоретические положения

- •2.1. Сущность процесса

- •2.2. Производство стали в кислородных конвертерах

- •2.3. Производство стали в мартеновских печах

- •2.4. Производство стали в электрических печах.

- •2.5. Разливка стали

- •5.1. Цель и задачи работы

- •Методические указания к лабораторной работе № 3

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические сведения

- •Отливок в песчаных формах

- •5. Порядок выполнения работы

- •7. Контрольные вопросы

- •8. Список использованных источников

- •Методические указания к лабораторной работе № 4

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические сведения

- •В оболочковых формах

- •2.1. Приготовление формовочной песчано-смоляной смеси

- •Рецептура формовочных смесей

- •В оболочковой форме

- •2.3. Сборка форм и подготовка к заливке

- •2.4. Заливка форм

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Список использованных источников

- •Методические указания к лабораторной работе № 5

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические положения

- •Для отверстий под палец

- •Газа из сплава при охлаждении в кокиле

- •6.2. Цель и задачи работы.

- •Методические указания к лабораторной работе № 6

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические положения

- •Покрытым электродом

- •И подвижной вторичной обмоткой: а-тип тс; б-тип тд

- •3. Объекты исследования, оборудование, материалы и наглядные пособия

- •4. Задание на работу

- •5. Порядок выполнения работы

- •6. Содержание отчета

- •8. Список использованных источников

- •Методические указания к лабораторной работе № 7

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические положения

- •3. Объекты исследования, оборудование, инструменты, материалы

- •4. Задание на работу

- •5. Порядок выполнения работы

- •6. Оформление отчета

- •6.1. Цель и задачи работы.

- •7. Контрольные вопросы

- •Приложения Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4 Методика расчета режима стыковой контактной сварки

- •Точечная и шовная контактные сварки

- •1. Цель и задачи работы

- •2. Теоретические положения

- •При точечной контактной сварке

- •2.2.2. Шовная контактная сварка

- •3. Объекты исследования, оборудование, инструменты, материалы

- •4. Задание на работу

- •5. Порядок выполнения работы

- •6. Оформление отчета

- •6.1. Цель и задачи работы.

- •7. Контрольные вопросы

- •8. Список использованных источников

- •Приложения

- •Методика назначения режима точечной и шовной контактной сварки

- •Приложение 3 Техническая характеристика машин для точечной и

- •Методические указания к лабораторной работе № 8

- •Технология конструкционных материалов

- •1. Цель и задачи исследования

- •2. Теоретическая часть

- •3. Практическая часть

- •4. Порядок выполнения работы

- •5. Обработка результатов эксперимента

- •6. Контрольные вопросы

- •7. Список использованных источников

- •Методические указания к лабораторной работе № 9

- •Технология конструкционных материалов

- •1. Цель работы

- •2. Теоретические положения

- •3. Объекты исследования, оборудование, материалы и наглядные пособия

- •4. Задание на работу

- •Методические указания к лабораторной работе № 10

- •Технология конструкционных материалов

- •1. Цель работы

- •2. Теоретические положения

- •Пресса простого действия

- •Методические указания к лабораторной работе № 11

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические положения

- •Обработка на сверлильных станках

- •Обработка на фрезерных станках

- •6.2. Цель и задачи работы.

- •Методические указания к лабораторной работе № 12

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические положения

- •3. Порядок выполнения работы

- •4. Оформление отчёта

- •5. Контрольные вопросы

- •6. Список использованных источников

- •Методические указания к лабораторной работе № 13

- •Технология конструкционных материалов

- •1. Цель и задачи работы

- •2. Теоретические сведения

- •2.1. Сущность процесса.

- •Расходуемыми электродами: 1 – расходуемый электрод;

- •2.2. Устройство и работа электрошлаковой установки

- •3. Обьекты исследования, оборудование, материалы и наглядные пособия

- •4. Задание на работу

- •5. Порядок выполнения работы

- •6. Содержание отчета

- •7. Контрольные вопросы

- •8. Список использованных источников

- •Методические указания к лабораторной работе № 14

- •Технология конструкционных материалов

- •1. Цель работы

- •2. Теоретические положения

- •Виды фрезерных работ

- •И вертикально-фрезерных станках

6.2. Цель и задачи работы.

6.3. Краткую запись назначения основных узлов станков.

6.4. Типы резцов, фрез, режущих инструментов к сверлильным станкам.

6.5. Основные приспособления к станкам.

6.6. Материалы для режущих инструментов.

7. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Технология конструкционных материалов: учебник для студентов машиностроительных ВУЗов/ под общей редакцией А.М. Дальского – М.: Машиностроение, 2003. – 512 с.

Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для вузов/ C.Н. Колесов. – М.: Высшая школа, 2004. – 512 с.

3. Технология конструкционных материалов (Технологические процессы в машиностроении): учебник для студентов машиностроительных специальностей ВУЗов в 4 ч../ Под общей ред. Э.М. Соколова, С.А. Васина, Г.Г. Дубенского. – Тула, Издательство ТулГУ. – 2007.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тульский государственный университет»

Политехнический институт ТулГУ

Кафедра «Сварка, литье и технология конструкционных материалов»

Методические указания к лабораторной работе № 12

Получение изделий из пластмасс

методом литья под давлением

по дисциплине

Технология конструкционных материалов

Направление подготовки:

Специальность:

Формы обучения очная

Тула 2012 г.

1. Цель и задачи работы

Практическое ознакомление с технологическим процессом получения изделий из пластмасс методом литья под давлением.

2. Теоретические положения

Пластмассами называются материалы на основе высокомолекулярных соединений (полимеров). В качестве добавок в состав пластмасс входят различные наполнители, пластифицирующие вещества и красители.

Полимеры получают искусственно путём химической переработки таких природных высокомолекулярных веществ, как целлюлоза, природный каучук, шерсть, шёлк и другие путём синтеза из низкомолекулярных веществ (мономеров), например непредельных углеводов, получаемых из предельных при химической переработке нефти, природных газов и каменноугольного дёгтя по реакции:

C nH2n+2

CnH2n

+ H2

.

nH2n+2

CnH2n

+ H2

.

Синтез полимеров осуществляется двумя основными методами: полимеризацией и поликонденсацией.

Полимеризации подвергаются только вещества, в молекулах которых содержатся кратные связи или циклические группировки. За счёт этих связей или из-за раскрытия цикла у молекул исходного вещества образуются свободные валентности, которыми они соединяются между собой в макромолекулы. В качестве полимера можно привести реакцию полимеризации этилена, в результате которой получается полиэтилен:

n (CH2

= CH2)

(-CH2

– CH2

-)n.

(CH2

= CH2)

(-CH2

– CH2

-)n.

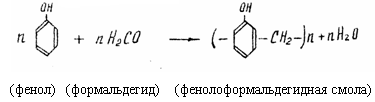

Эта реакция проводится при температуре около 500 К и давлении 120 – 200 МН/м2 в присутствии катализаторов – кислорода или перекисей и при невысоком давлении (даже при атмосферном давлении) в присутствии триэтилалюминия Al(C2H5)3 совместно с четырёххлористым титаном TiCl4. При поликонденсации полимеры получаются из молекул исходных веществ в результате химического взаимодействия меду ними, сопровождающегося выделением молекул тех или других сравнительно простых веществ (H2O, HCl, NH3 и другие), то есть поликонденсация в отличие от полимеризации является реакцией замещения:

По свойствам пластмассы так же, как и полимеры делятся на термопластичные и термореактивные.

Термопластичными называются пластмассы с линейной структурой полимеров, которые не подвергаются термической деструкции в стадии пластичности и могут перерабатываться многократно.

Термореактивными называются пластмассы с пространственной структурой полимеров, которые необратимо твердеют при нагревании и могут перерабатываться в изделия многократно.

К термопластичным пластмассам (термопластам) относятся: полиэтилен, полипропилен, полистирол, фторопласт-4, полиамиды, полиформальдегид, поликарбонат, пенопласт, винипласт, органическое стекло. Изделия из термопластов (кроме фторопласта-4) получают: литьём под давлением, центробежным литьём, методом экструзии, обычным и литьевым прессованием.

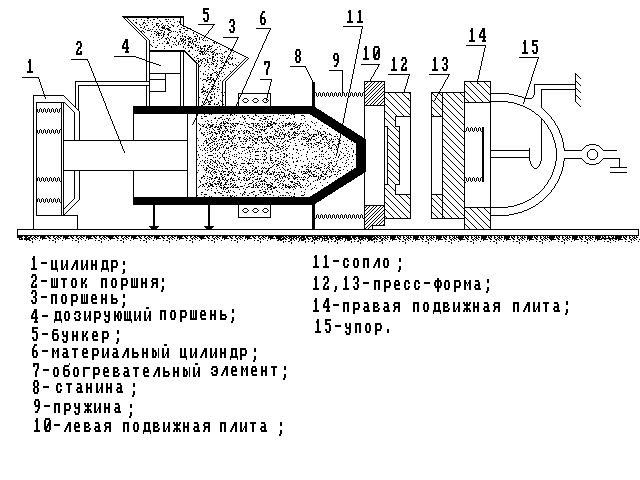

Литьё под давлением осуществляется на литьевых машинах горизонтального и вертикального типов в стадии вязкотекучего состояния термопластов. Разогретый материал под давлением поршня передвигается по цилиндру и через сопло поступает в форму.

Принципиальная схема горизонтальной машины для литья под давлением приведена на рисунке.

Рис. 1. Схема горизонтальной машины литья под давлением

Литьё под давлением является высокопроизводительным и экономичным способом получения изделий. Цикл длится всего 5-20 с. В настоящее время машины для литья под давлением полностью автоматизированы.