- •4. Зубчатые передачи

- •4.1. Материалы, термообработка и допускаемые напряжения

- •Выбор материала, термообработки и твердости

- •Механические характеристики некоторых марок сталей для изготовления зубчатых колес

- •Значение числа циклов nho

- •Механические характеристики материалов зубчатой передачи

- •4.2. Расчет закрытой цилиндрической зубчатой передачи

- •Значения межосевых расстояний аW

- •Значение коэффициента внешней динамической нагрузки ka

- •Значения модулей зубчатых колес

- •Геометрические параметры передачи

- •Проверочный расчет

- •Ориентировочные рекомендации по выбору степени точности зубчатых передач

- •Значения коэффициентов kHα и kFα, учитывающих неравномерность нагрузки одновременно зацепляющихся пар зубьев

- •Значения коэффициентов kHv и kFv,

- •Коэффициенты формы зуба yf1 и yf2

- •Параметры зубчатой передачи

- •4.3. Конструирование цилиндрических зубчатых колес

- •Стандартные размеры фасок, мм

- •Определение размеров цилиндрических зубчатых колес

- •Допуски радиального биения заготовок зубчатого колеса

- •Допуски осевого биения базовых поверхностей венца и ступицы

- •Шероховатость поверхностей

4.3. Конструирование цилиндрических зубчатых колес

Основные конструктивные элементы колеса — обод, ступица и диск.

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина q.

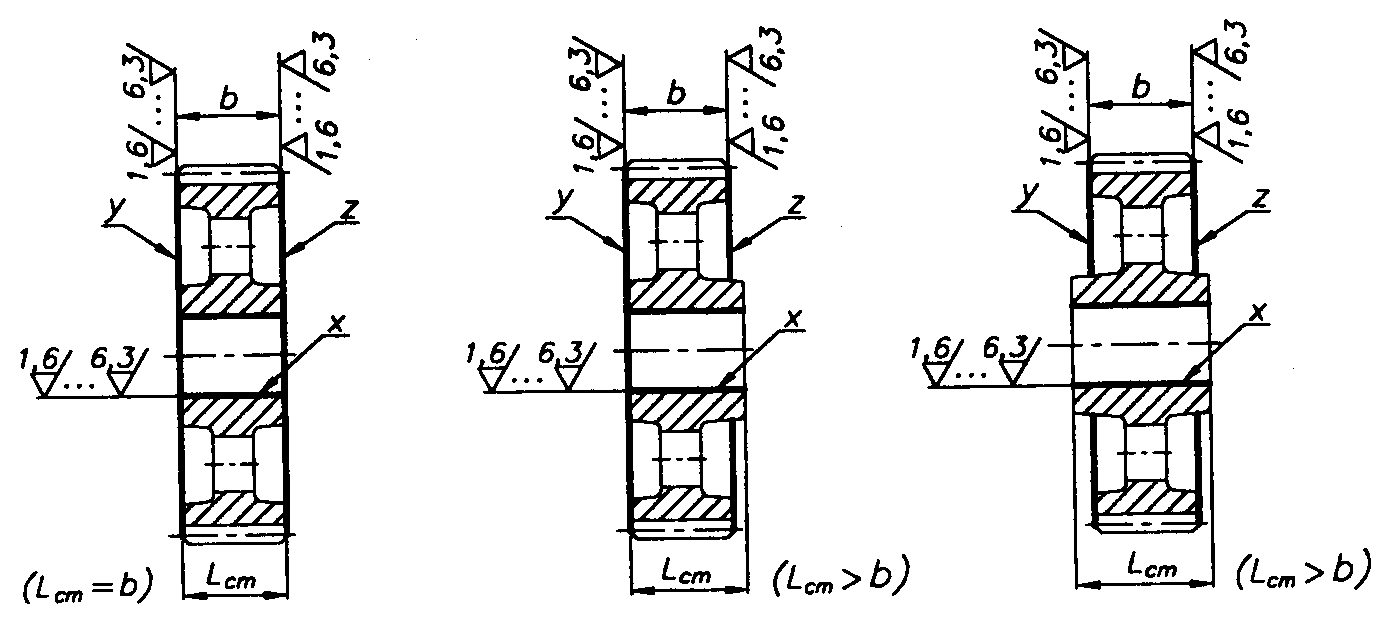

Ступица служит для соединения колеса с валом и может быть равна ширине обода (рис. 4.3.1, а) и расположена несимметрично (рис. 4.3.1, б) или симметрично (рис. 4.3.1, в) относительно обода. На рисунке 4.3.1 показаны также установочные базы.

|

||

а |

б |

в |

Рис. 4.3.1. Виды ступиц зубчатых колес:

а — длина ступицы равна ширине венца; б, в — длина ступицы больше ширины венца; x, y, z — установочные базы

Это определяется технологическими или конструктивными условиями.

Диск соединяет обод и ступицу. Его толщина с определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработки колес, а при больших размерах и для уменьшения массы. Острые кромки на торцах ступицы и углах обода притупляют фасками n, размеры которых выбирают по таблице 4.3.1.

Таблица 4.3.1

Стандартные размеры фасок, мм

Диаметр ступицы или обода |

Размер фаски n |

Свыше 20 до 30 |

1,0 |

Свыше 30 до 40 |

1,2 |

Свыше 40 до 50 |

1,6 |

Свыше 50 до 80 |

2,0 |

Свыше 80 до 120 |

2,5 |

Свыше 120 до 150 |

3,0 |

Свыше 150 до 250 |

4,0 |

Свыше 250 до 500 |

5,0 |

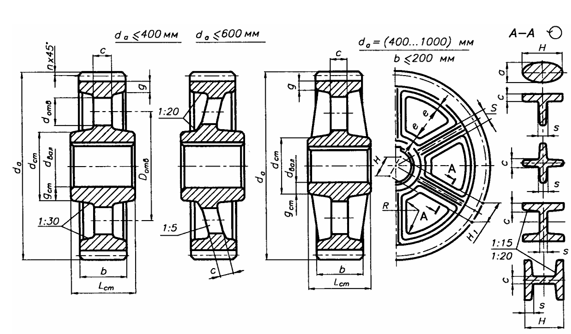

4.3.1. Конструкции зубчатых колес.

В проектируемых приводах колеса редукторов получаются относительно небольших диаметров, их изготавливают из круглого проката или поковок. Ступицы колес цилиндрических редукторов располагают симметрично относительно обода.

Заданные параметры:

dа — диаметр вершин зубьев; b — ширина венца; m — модуль; материал зубчатого колеса; dвал — диаметр вала.

Конструкция шестерни и колеса выбирается в зависимости от диаметра вершин зубьев dа:

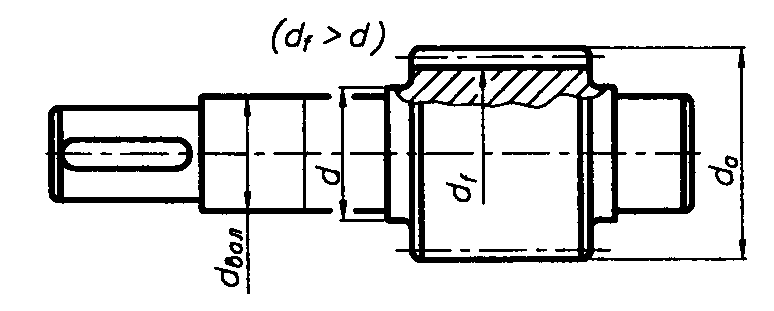

— если dа < 2 dвал, то рекомендуется конструировать вал-шестерню (рис. 4.3.2);

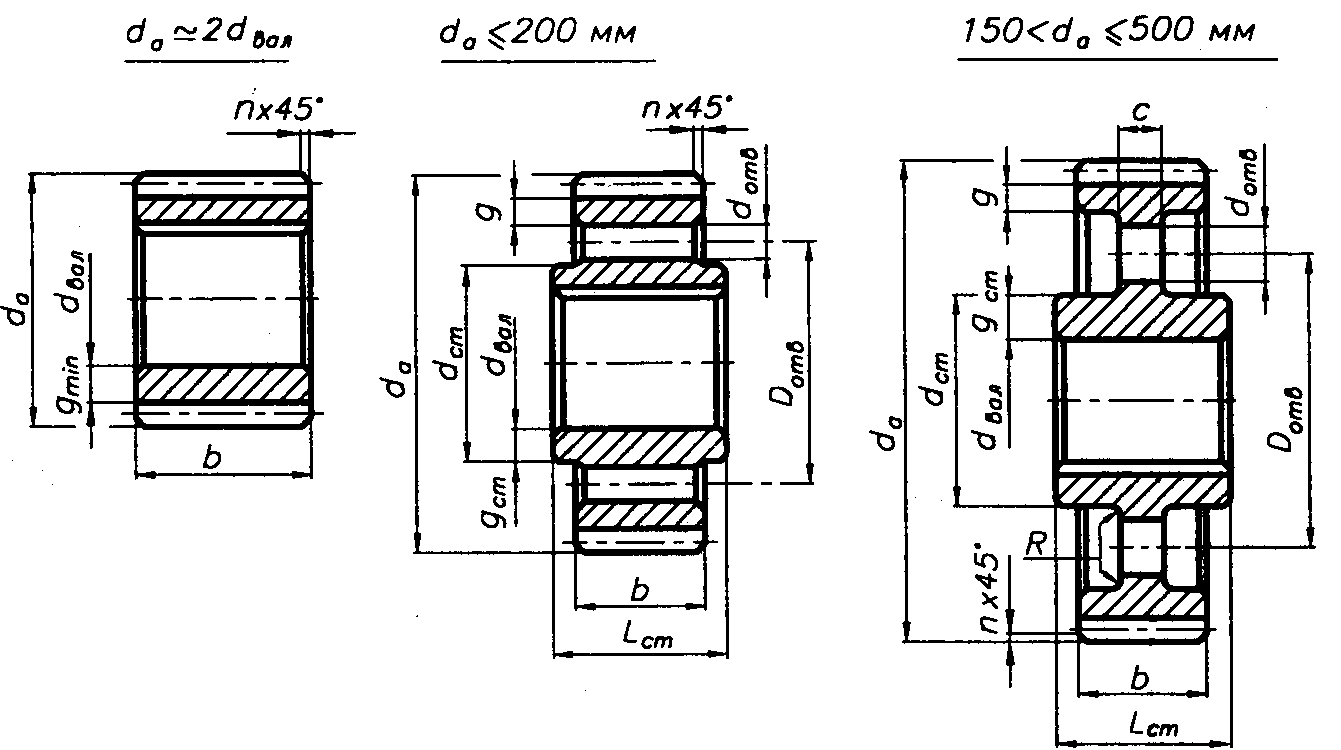

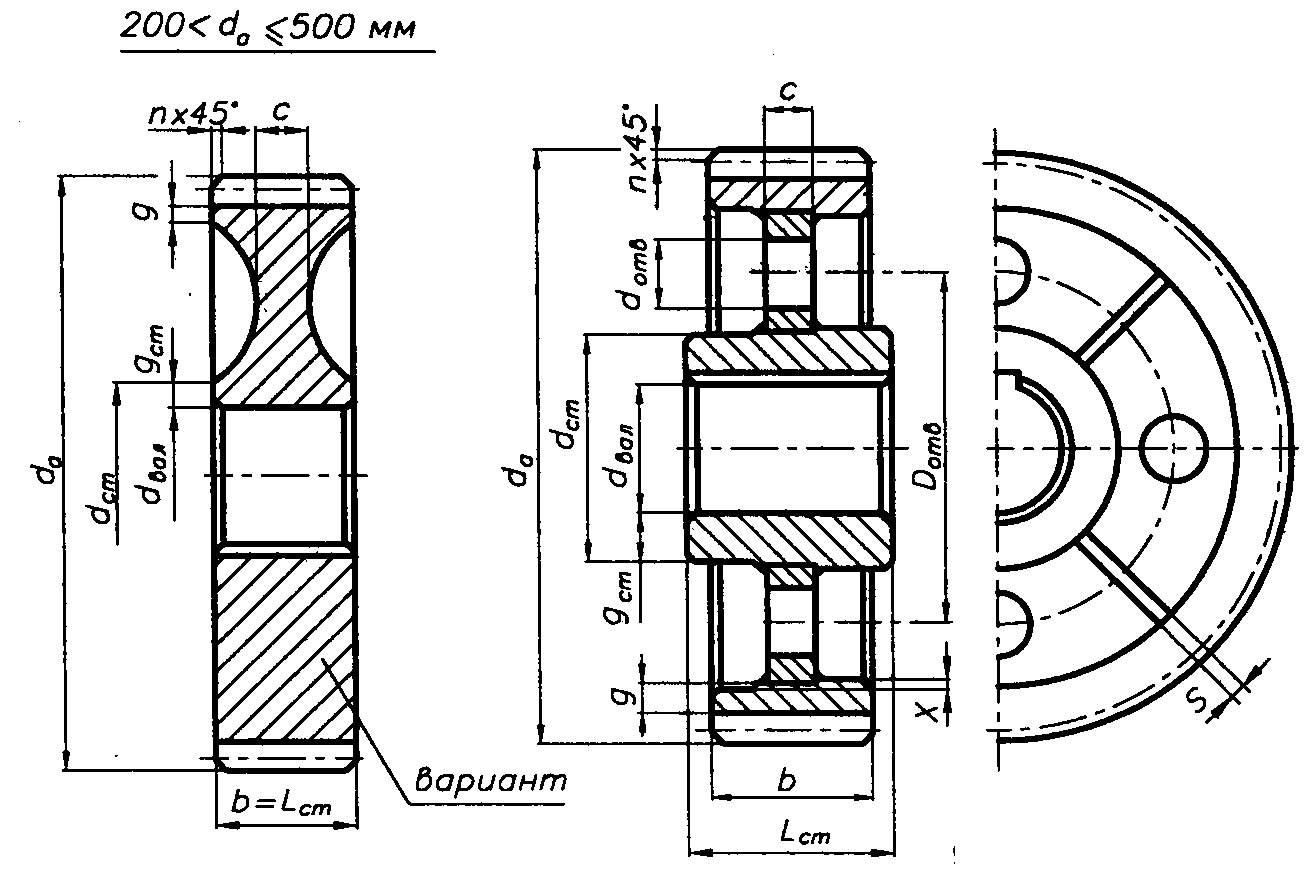

— если dа = 2 dвал и выше, то выбираются либо кованые (рис. 4.3.3), либо штампованные или сварные (рис. 4.3.4), либо литые (рис. 4.3.5) колеса.

dа < 2 dвал

Рис. 4.3.2. Конструкция вала шестерни

а

б

в

Рис. 4.3.3. Конструкции кованых колес в зависимости от dа

а б

Рис. 4.3.4. Конструкции колес: а — штампованных; б — сварных

Рис. 4.3.5. Конструкции литых колес

(Размеры для конструируемых колес выбираются по таблице 4.3.2.)

Таблица 4.3.2

Определение размеров цилиндрических зубчатых колес

Элемент колеса |

Размер |

Способ получения заготовки |

||

Круглый прокат, ковка |

Ковка, штамповка |

Сварка, литье |

||

Обод |

Диаметр |

dа < 100 мм |

dа = 100…500 мм |

dа > 500 мм |

Толщина |

q = 2,2 m + 0,05 b (q ≥ 8 мм) |

q = (2,5…4)m ≥ 10 мм |

||

Ширина |

b1(2) — таблица 4.2.10 |

|||

Ступица |

Толщина |

qст = 0,3 dвал |

qст =(0,3…0,35) dвал |

qст = (0,35…0,45) dвал≥ 10 мм |

Диаметр |

dст = dвал +2 qст |

|||

Длина |

Lст = (1,0…1,8) dвал; (Lст ≥ b) |

|||

Диск |

Толщина |

с = (0,4…0,45)b ≥ 10мм |

с = (0,4…0,5) b ≥ 10мм |

|

Радиусы закруглений |

R ≥ 1 |

R ≥ 6 |

R ≥ 10 |

|

Диаметр расположения отверстий |

Dотв = 0,5 (dа — 4,5m — 2q + dст)

Dотв — округлить до целых чисел |

|||

Диаметр отверстий |

dотв = (0,35…0,4) (dа — 4,5m — 2q — dст) dотв — округлить до целых чисел |

|||

Примечание: 1. При определении длины ступицы Lст числовой коэффициент перед dвал принимают ближе к единице при посадке колеса на вал с натягом и ближе к верхнему пределу — при переходной посадке. 2. На торцах зубьев выполняют фаски размером n = (0,6…0,7)m с округлением до стандартного значения по таблице 4.3.1. |

||||

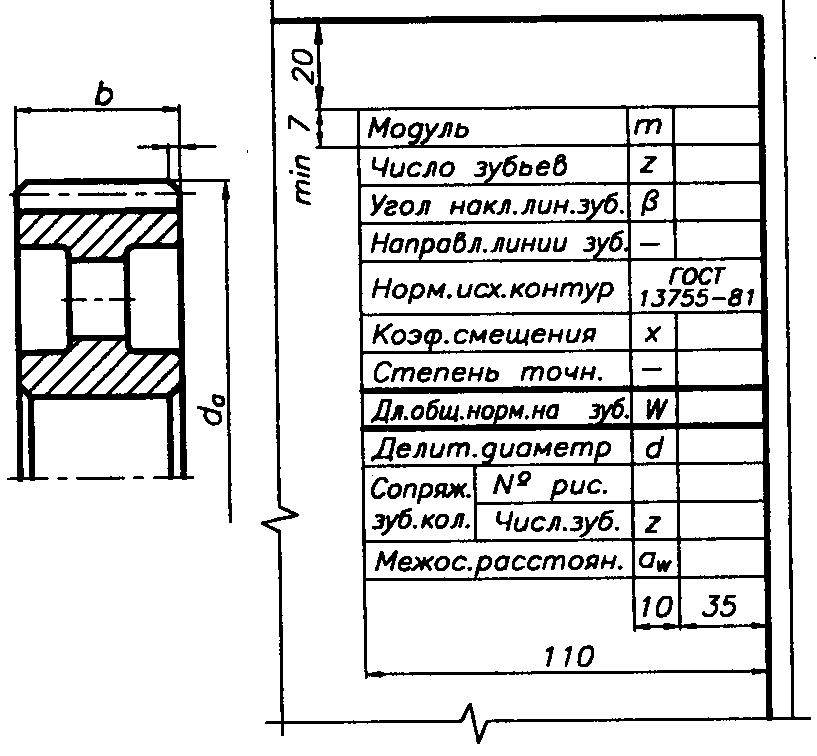

4.3.2. Оформление рабочих чертежей зубчатых колес.

1. Параметры цилиндрических колес.

На чертеже цилиндрического зубчатого колеса в соответствии с ГОСТ 2.403—75 должны быть указаны размеры и помещена следующая таблица параметров зубчатого венца (рис. 4.3.6).

Рис. 4.3.6. Параметры зубчатого колеса

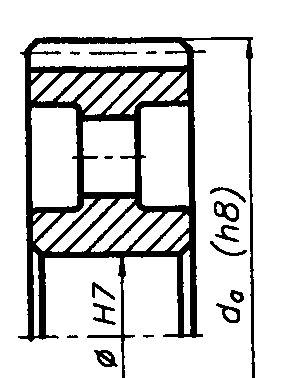

2. Поля допусков и посадки.

На чертеже зубчатого колеса отклонения заготовки для диаметра вершин зубьев h8 представить численно (рис. 4.3.7).

Рис. 4.3.7. Поля допусков и посадки

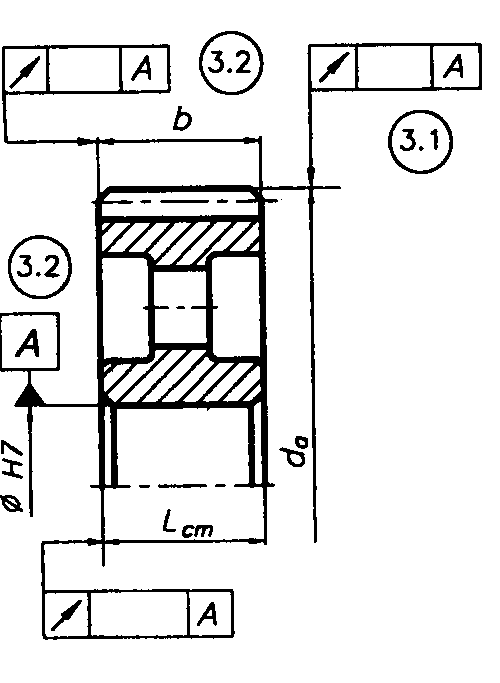

3. Допуски формы и расположения (рис.4.3.8).

3.1. Допуск радиального биения

(мкм) поверхности заготовки под

диаметр вершин зубьев относительно

поверхности А (табл. 4.3.3).

(мкм) поверхности заготовки под

диаметр вершин зубьев относительно

поверхности А (табл. 4.3.3).

3.2. Допуск осевого биения (мкм) ступицы колеса и базовых поверхностей венца относительно поверхности А (табл. 4.3.4).

Рис. 4.3.8. Допуск формы и расположения

Таблица 4.3.3