- •4. Зубчатые передачи

- •4.1. Материалы, термообработка и допускаемые напряжения

- •Выбор материала, термообработки и твердости

- •Механические характеристики некоторых марок сталей для изготовления зубчатых колес

- •Значение числа циклов nho

- •Механические характеристики материалов зубчатой передачи

- •4.2. Расчет закрытой цилиндрической зубчатой передачи

- •Значения межосевых расстояний аW

- •Значение коэффициента внешней динамической нагрузки ka

- •Значения модулей зубчатых колес

- •Геометрические параметры передачи

- •Проверочный расчет

- •Ориентировочные рекомендации по выбору степени точности зубчатых передач

- •Значения коэффициентов kHα и kFα, учитывающих неравномерность нагрузки одновременно зацепляющихся пар зубьев

- •Значения коэффициентов kHv и kFv,

- •Коэффициенты формы зуба yf1 и yf2

- •Параметры зубчатой передачи

- •4.3. Конструирование цилиндрических зубчатых колес

- •Стандартные размеры фасок, мм

- •Определение размеров цилиндрических зубчатых колес

- •Допуски радиального биения заготовок зубчатого колеса

- •Допуски осевого биения базовых поверхностей венца и ступицы

- •Шероховатость поверхностей

Геометрические параметры передачи

Параметр |

Шестерня |

Колесо |

|||

прямо-зубая |

косозубая |

прямо-зубая |

косозубая |

||

Диаметр |

делитель-ный |

d1 = mz1 |

d1 = mz1/cosβ |

d2 = mz2 |

d2 = mz2//cosβ |

вершин зубьев |

da1 = d1 + 2m |

da2 = d2 + 2m |

|||

впадин зубьев |

df1 = d1—2,4m |

df2 = d2—2,4m |

|||

Ширина венца |

b1 = b2 + (2…4), мм |

b2 = ψaaW |

|||

Точность вычисления делительных диаметров колес — до 0,01мм; значение ширины зубчатых венцов округляют до целого числа.

Дальнейшие расчеты и конструирование ведутся по фактическим межосевому расстоянию аW и остальным параметрам передач.

Проверочный расчет

4.2.11. Проверить межосевое расстояние: аW = (d1 + d2)/ 2.

4.2.12. Проверить пригодность заготовок колес (табл. 4.1.4). Условие пригодности заготовок колес:

Dзаг ≤ Dпред; Сзаг(Sзаг) ≤ Sпред.

Диаметр заготовки шестерни Dзаг = da1 + 6 мм.

Толщина диска заготовки колеса закрытой передачи Sзаг = = b2 +4 мм.

При невыполнении неравенств изменяют материал колес или вид термической обработки.

4.2.13. Проверить контактные напряжения σН, МПа:

,

,

где: а) К — вспомогательный коэффициент. Для косозубых передач К = 376, для прямозубых К = 436;

б)

— окружная сила в зацеплении, Н;

— окружная сила в зацеплении, Н;

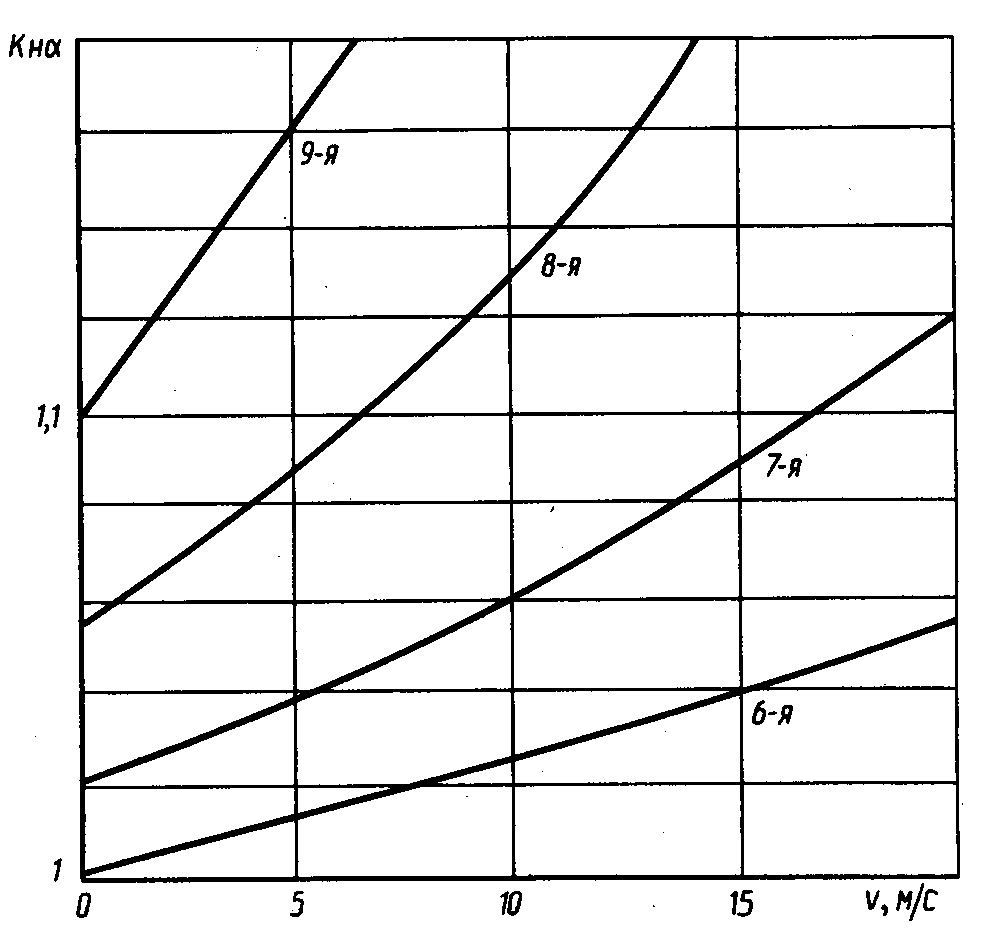

в) kHα — коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубых колес kHα = 1. Для косозубых колес kHα определяется в зависимости от скорости колес V (м/с) и степени точности передачи (табл. 4.2.6) по графику на рисунке 4.2.2 или по таблице 4.2.7;

г) окружная скорость колес:

;

;

д) kHV — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (табл. 4.2.8).

Таблица 4.2.6

Ориентировочные рекомендации по выбору степени точности зубчатых передач

Степень точности |

Окружная скорость V, м/с |

Характеристика передачи |

||

прямозубая β = 0° |

косозубая β > 0° |

|||

6 (высокоточные) 7 (точные) 8 (средней точности) 9 (пониженной точности) |

до 15

до 10

до 6

до 2 |

до 25

до 17

до 10

до 4 |

Высокоскоростные передачи Повышенные скорости и нагрузки Общего применения Тихоходные передачи |

|

Рис. 4.2.2. График для определения коэффициента kHα

по кривым степени точности

Таблица 4.2.7

Значения коэффициентов kHα и kFα, учитывающих неравномерность нагрузки одновременно зацепляющихся пар зубьев

Окружная скорость колес V, м/с |

Степень точности |

kHα |

kFα, |

До 5 |

7 8 9 |

1,03 1,07 1,13 |

1,07 1,22 1,35 |

Свыше 5 до 10 |

7 8 |

1,05 1,10 |

1,20 1,25 |

Свыше 10 до 15 |

7 8 |

1,08 1,15 |

1,25 1,40 |

Таблица 4.2.8