- •Капитальный ремонт буровых роторов

- •3. Основные ремонтные нормативы

- •4. Неисправности при эксплуатации роторов

- •5. Работы текущего ремонта

- •6. Работы капитального ремонта

- •6.1. Разборка ротора

- •6.2. Дефектовка деталей

- •Техническое обслуживание и ремонт компрессора кт6

- •Контрольные вопросы

- •Винтовые забойные двигатели типа д

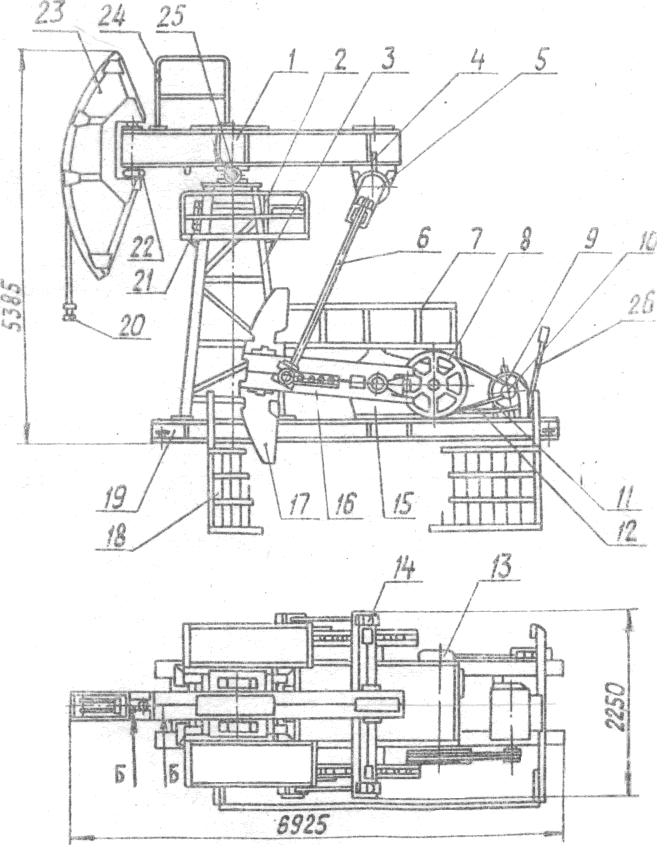

- •1.Назначение и параметры станков-качалок

- •Ремонтные эскизы: ось опоры балансира, палец кривошипа.

Федеральное агентство по образованию

ФГОУ СПО Октябрьский нефтяной колледж

им. С.И. Кувыкина

БУРОВОЕ ОБОРУДОВАНИЕ

Сборник технических материалов и тестовых заданий для выполнения самостоятельных работ по изучению конструкции основных агрегатов бурового оборудования

2010

Разработал: зав. полигоном, преподаватель спец. дисциплин Коземаслов В. В.

СОДЕРЖАНИЕ

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ ТАЛЕВОЙ СИСТЕМЫ |

4 |

КРЮКИ И СПЕЦИАЛЬНЫЕ ПОДВЕСКИ |

5 |

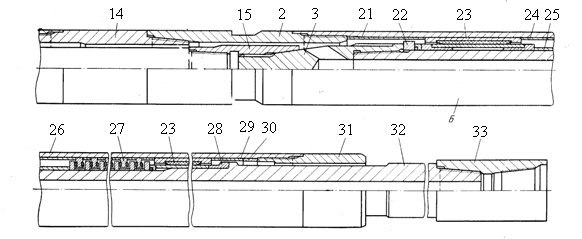

ОБСЛУЖИВАНИЕ И РЕМОНТ ТАЛЕВОГО БЛОКА БУРОВОЙ УСТАНОВКИ |

7 |

РЕМОНТ БУРОВЫХ КРЮКОВ |

9 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОЙ ЛЕБЁДКИ |

11 |

ОБСЛУЖИВАНИЕ И РЕМОНТ БУРОВЫХ ЛЕБЁДОК |

15 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ВСПОМОГАТЕЛЬНЫХ ТОРМОЗОВ БУРОВЫХ ЛЕБЁДОК |

19 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ БУРОВОГО КЛЮЧА АКБ-ЗМ2 |

23 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОГО РОТОРА |

27 |

КАПИТАЛЬНЫЙ РЕМОНТ БУРОВЫХ РОТОРОВ |

30 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОГО ВЕРТЛЮГА |

34 |

РЕМОНТ БУРОВЫХ ВЕРТЛЮГОВ |

37 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ГИДРАВЛИЧЕСКОЙ ЧАСТИ БУРОВЫХ НАСОСОВ |

40 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРИВОДНОЙ ЧАСТИ БУРОВЫХ НАСОСОВ |

49 |

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ БУРОВЫХ НАСОСОВ |

53 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ УСТРОЙСТВА БУРОВОГО КОМПРЕССОРА КТ-6 |

58 |

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КОМПРЕССОРА КТ-6 |

61 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ |

65 |

РЕМОНТ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ (ГЗД) |

69 |

ПРАКТИЧЕСКАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРЕВЕНТОРОВ |

75 |

САМОСТОЯТЕЛЬНАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПРИВОДА ШСНУ (СК) |

83 |

САМОСТОЯТЕЛЬНАЯ РАБОТА |

|

ИЗУЧЕНИЕ КОНСТРУКЦИИ НАСОСА ТИПА ЦНС |

90 |

РЕМОНТ ЦЕНТРОБЕЖНОГО НАСОСА СЕРИИ ЦНС180 |

93 |

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ ТАЛЕВОЙ СИСТЕМЫ

Цель работы:

Изучить по схеме и плакату конструкцию односекционного талевого блока;

Изучить по схеме и плакату конструкцию бурового крюка;

Выполнить условия тестового задания

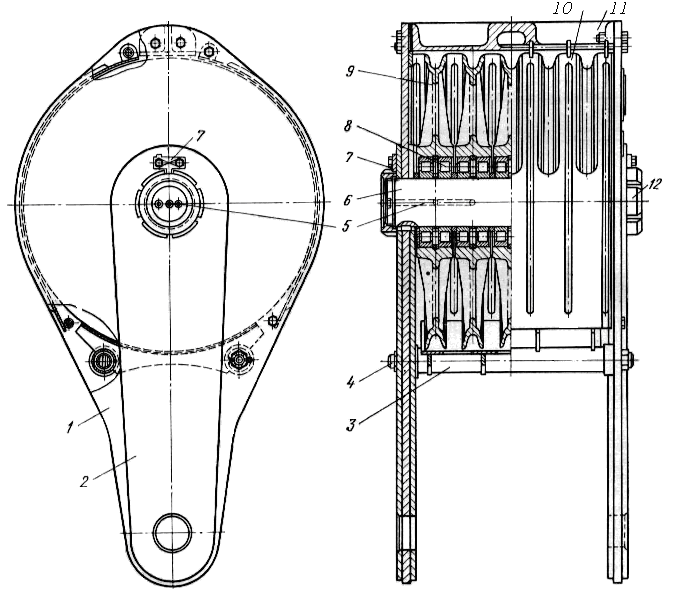

Односекционный талевый блок (рисунок 1) состоит из двух щек 1 с приваренными накладками 2, изготовленными из стального листа. Щеки, соединяемые траверсой 11 и двумя болтовыми стяжками 4, образуют раму талевого блока. Между траверсой и стяжками в щеках имеется расточка для оси 6 шкивов. Ось крепится в щеках двумя гайками 12, предохраняемыми от отвинчивания стопорной планкой 7. Шкивы 9 на оси талевого блока устанавливаются на подшипниках качения 8 подобно шкивам кронблока. Для предотвращения выскакивания каната из канавки шкивов па стяжках 4 закреплен нижний кожух 3. С наружной стороны шкивы закрываются кожухами 10 с прорезями в верхней части, предназначенными для выхода каната.

Рисунок 1 - Односекционный талевый блок

Кожухи талевого блока изготовляются из листовой стали либо литыми. Предпочтительнее литые кожухи, обладающие большей массой, благодаря которой возрастает скорость спуска незагруженного талевого блока. На нижних вытянутых концах имеются отверстия для осей, соединяющих талевый блок непосредственно с корпусом крюка. Для соединения с крюками, имеющими штропы, талевые блоки снабжаются серьгой, которая находится в отверстиях кронштейнов, приваренных к нижним концам щек. Серьга талевого блока заводится под штроп крюка и крепится в отверстиях кронштейнов при помощи пальцев. Подшипники смазываются пружинными масленками через отверстия 5 в оси шкивов талевого блока.

КРЮКИ И СПЕЦИАЛЬНЫЕ ПОДВЕСКИ

Крюки и другие специальные подвески, присоединяемые к талевому блоку, предназначены для:

подвешивания вертлюга и бурильной колонны при бурении скважины;

подвешивания с помощью штропов и элеватора колонн бурильных и обсадных труб при спуско-подъемных операциях;

подвешивания и перемещения на площадке буровых тяжелого оборудования при монтажно-демонтажных работах и инструмента при бурении скважины.

Крюки используются при ручной расстановке свечей. При работе с комплексом АСП крюки заменяются специальными подвесками. В современных буровых установках применяются трехрогие крюки, отличающиеся грузоподъемностью. Конструкции буровых крюков существенных различий не имеют.

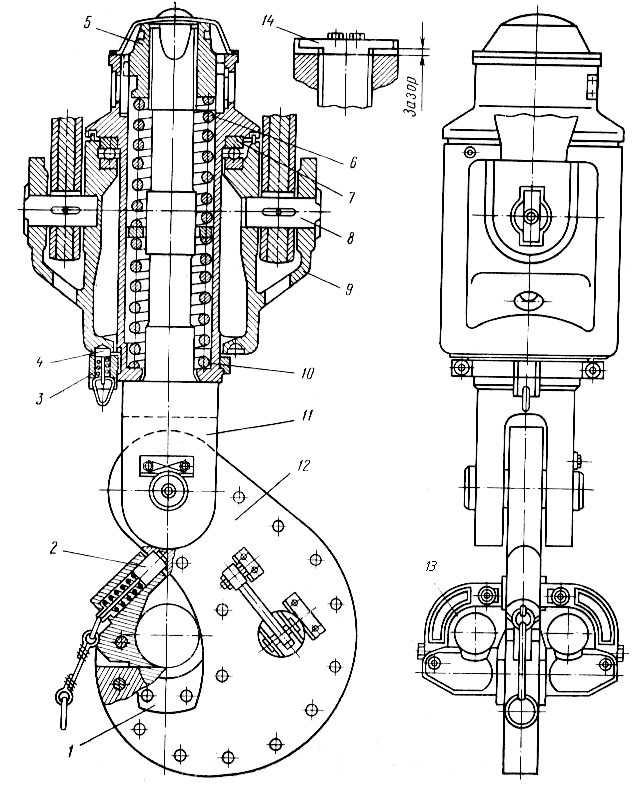

Крюк (рисунок 2) состоит из литого корпуса 9 и собственно крюка 12. В трехрогих крюках основной рог 1 используется для подвешивания вертлюга, а два боковых рога 13 - для штропов элеватора. Корпус соединяется с крюком при помощи ствола 11, установленного в полом стакане 10 на пружинах 6, затянутых гайкой 5. Стакан опирается на упорный шариковый подшипник 7 и может поворачиваться относительно корпуса. Гайка ствола имеет продольные пазы под направляющие планки, приваренные к верхнему торцу стакана. Благодаря этому вместе со стаканом поворачивается ствол с крюком, что позволяет предохранить талевый канат от закручивания при поворачивании крюка.

В процессе бурения крюк относительно корпуса фиксируется стопором 4, вмонтированным в полухомуты стопорного устройства 3, неподвижно закрепленного в наружной кольцевой проточке нижней части стакана. От самоотвипчивания ствол предохраняется стопорной планкой 14, установленной в радиальных пазах ствола. Пружина 6 состоит из двух секций, работает на сжатие. Ход пружины и ее грузоподъемность при выбранном ходе обеспечивают необходимый при отвинчивании приподъём свечи на высоту замковой резьбы. При нагрузках, превышающих вес одной свечи, пружина сжимается до упора торцов гайки и стакана. В крюках КТБ-4-140Бр вместо ствола используются безрезьбовые подвески.

Рисунок 2 - Крюк буровой

Собственно крюки изготовляются литыми из высокопрочных стальных отливок либо пластинчатыми из легированной термически обработанной листовой стали. Пластинчатые крюки впервые были использованы в буровых установках Уралмашзавода. Пластины крюка соединяются заклепками с потайными головками. В зеве крюка 1 устанавливается фасонный вкладыш из литой стали, обеспечивающий сохранность пластин и плавность прилегания контактирующих поверхностей штропа вертлюга и зева крюка.

Боковые рога 13 устанавливаются на оси, запрессованной в расточку пластин. Зев основного рога закрывается автоматически при заведении штропа вертлюга в результате поворота подпружиненной защелки 2. Боковые рога закрываются откидными скобами. Грузоподъемность боковых рогов крюка в большинстве случаев выше грузоподъемности основного рога. В крюкоблоках крюк соединяется со щеками талевого блока при помощи осей 8, установленных и карманах его корпуса и закрепленных стопорными планками.

Талевые блоки с серьгой соединяются с крюком при помощи штропа, установленного на осях в карманах корпуса крюка.

При работе с двухсекционными талевыми блоками бурильная колонна при спуско-подъемных операциях подвешивается к автоматическому элеватору, который в комплексе АСП заменяет крюк. В процессе бурения скважин вертлюг присоединяется к автоматическому элеватору при помощи дополнительной подвески.

ОБСЛУЖИВАНИЕ И РЕМОНТ ТАЛЕВОГО БЛОКА БУРОВОЙ УСТАНОВКИ

Назначение и технические параметры бурового крюка – знать.

Конструкция талевого блока – знать.

Основные ремонтные нормативы.

Структура ремонтного цикла К3ТК

МРЦ = 8800 м-ч

МРП = 2200 м-ч

Срок службы 7,5 лет

Возможные неисправности в процессе эксплуатации и их причины

Возможные неисправности |

Причины |

Шкивы не вращаются |

Поломка подшипников |

Шум в подшипниках шкива |

Большой износ подшипников |

Повышенных нагрев ступиц кивов |

Недостаточное количество смазки в подшипниках, загрязнённость смазки |

Задевание реборд шкивов о предохранительный кожух |

Деформирован предохранительный кожух |

Работы технического обслуживания и текущего ремонта

Проверка шаблоном профиля ручьёв канатных шкивов

Проверка лёгкости вращения канатных шкивов

Замена негодных крепёжных деталей

Чистка смазочных устройств и каналов

Замена смазки в подшипниках

Правка предохранительных кожухов

Работы капитального ремонта

6.1. Процесс разборки талевого блока (рисунок 1)

- снятие предохранительного кожуха 10;

- отвинчивание болтов, соединяющих траверсу талевого блока 11 с щеками 1, снятие траверсы;

- отвинчивание гаек пальцев серьги (на рисунке их нет), выбивание пальцев, снятие серьги;

- снятие стопорной планки 7, отвинчивание корончатой гайки 12, снятие щеки

с оси 6;

- снятие с оси канатных шкивов 9;

- отвинчивание второй корончатой гайки и снятие оси;

- выпрессовка подшипников 8 из ступиц канатных шкивов;

6.2. Критерии отбраковки деталей и возможные методы ремонта деталей

Деталь |

Возможные дефекты |

Заключение |

Подшипники качения |

|

Замена |

Ось канатных шкивов |

изгиб |

Браковать при изгибе более 0,3 мм; Ремонтировать правкой |

износ посадочной поверхности |

Браковать при износе более 1 мм; Ремонтировать металлизацией |

|

срыв резьбы |

Браковать при срыве более 2х ниток резьбы; Ремонтировать калиброванием резьб |

|

Канатные шкивы |

обломы и трещины |

Браковать |

износ посадочной поверхности ступицы |

Браковать при износе посадочной поверхности ступицы свыше 0,04 мм и ремонтировать металлизацией или гильзованием |

|

износ поверхности по профилю ручья |

Браковать при углублении ручья шкива более 5мм; Ремонтировать растачиванием ручья по шаблону |

|

Щёки |

Трещины в теле и сварных швах |

Браковать |

Износ отверстий |

Браковать при износе более 1 мм; Ремонтировать гильзованием |

6.3. Замена негодных крепёжных деталей

6.4. Ремонт предохранительного кожуха

6.5. Замена изношенных пальцев серьги

6.6. Сборка талевого блока

Требования к отремонтированному талевому блоку

Канатные шкивы должны вращаться легко, не вызывая вращения соседних.

Сварные швы не должны иметь трещин, раковин, газовых пузырей, шлаковых включений;

На поверхности серьги блока, в месте контакта со штропом крюка, углубление не должно превышать 3 мм в глубину и 100 в ширину;

Все резьбовые соединения должны быть зашплинтованы;

Масляные каналы промыты и продавлены свежей смазкой;

Предохранительные кожухи не должны иметь вмятин и трещин;

Талевый блок должен быть окрашен стойкой краской соответствующих цветов.

Изобразите ремонтные эскизы

оси канатных шкивов

канатного шкива

Контрольные вопросы

Каков характер изнашивания канатного шкива?

Каков характер изнашивания оси?

Перечислите работы текущего ремонта и обслуживания;

Как производится смазка подшипников?

В какой последовательности производится процесс разборки талевого блока?

В каком случае выбраковывается ось?

Как производится извлечение подшипников из канатных шкивов?

Какие детали должны подвергаться дефектоскопии?

Как ремонтируются ось, шкивы?

РЕМОНТ БУРОВЫХ КРЮКОВ

Назначение и основные технические параметры

Буровые крюки служат для подвешивания на них бурильных и обсадных колонн

Основными техническими параметрами являются допускаемая нагрузка в кН, диаметр зева крюка и ход пружины.

Основные ремонтные нормативы

Структура ремонтного цикла К 3 Т К

Длительность межремонтного цикла 8800м-ч

Длительность межремонтного периода 1200 м-ч

Неисправности, возникающие в процессе эксплуатации

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ |

ПРИЧИНЫ |

Не обеспечен рабочий ход крюка 130…140 мм |

Ослабла или сломана основная пружина |

Не закрывается защёлка зева крюка |

Сломалась пружина защёлки или фиксатор |

Не стопорится крюк от проворачивания |

Сломалась пружина стопора |

Работы текущего ремонта

Осмотр крюка

Проверка крепления гайки ствола

Замена негодных крепёжных деталей

Ремонт при необходимости защёлки и стопора

Чистка и смазка крюка

Работы капитального ремонта

Процесс разборки крюка (рисунок 2)

Выбить палец защёлки зева и снять защёлку 2

Отсоединить скобы боковых рогов 13

Снять стопорную планку оси крюка

Выбить ось и отсоединить крюк 12 от ствола 11

Снять крышку стакана

Снять предохранительную планку 14 гайки ствола

Вырубить сварные швы боковых шпонок стакана, вынуть шпонки и отвернуть гайку 5 ствола

Вынуть пружину 6 и ствол из траверсы (корпуса)

Разобрать стопор 3 и вынуть из траверсы стакан и снять опорный подшипник 7.

Дефектовка деталей, критерии отбраковки

Крюк - износ отверстия под палец – более 1 мм

- износ отверстия под ось боковых скоб – более 0,8 мм

Подушка зева - вмятина глубиной более 3 мм

Ствол - трещины любого характера и расположения

- износ отверстия под палец – более 0,8 мм

- износ и сдвиг витков трапециидальной резьбы

Стакан - трещины любого характера и расположения

- износ шпоночного паза более 0,5 мм

Траверса - трещины любого характера и расположения, обломы

- износ отверстия под ось штропа более 0,1 мм

- износ поверхности под подшипник более 0,4 мм

Штроп - износ отверстия под пальцы более 1,5 мм

- погнутость

- трещины любого характера и расположения

Ось - трещины

- износ поверхности более 0,4 мм

Требования к отремонтированному крюку

Крюк, ствол, штроп. Траверса, ось боковых рогов и гайка не должны иметь дефектов, снижающих их прочность

Склёпка пластин крюка должна быть прочной и плотной. Местные зазоры между пластинами не более 1 мм

Крюк должен свободно вращаться от усилия одного рабочего

Крюк должен поворачиваться относительно пальца

Зев крюка не должен иметь выработки более 6 мм

Основная пружина должна быть цилиндрической и упругой

Все резьбовые соединения должны иметь надёжное предохранение от самоотвинчивания

Маслоподводящие каналы должны быть промыты и заполнены свежей смазкой

Ремонтные эскизы ремонтируемых деталей (ствол, крюк, корпус)

Контрольные вопросы

Каков характер нагружения основных деталей?

Какова последовательность разборки крюка?

Какие детали подвергаются неразрушающему контролю?

Назовите критерии отбраковки крюка, корпуса, ствола

Какие детали можно отремонтировать, какими методами?

Какие требования предъявляются к отремонтированным крюкам?

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОЙ ЛЕБЁДКИ

Цель работы:

Изучить кинематическую схему лебёдки;

Изучить по схеме и плакату конструкцию подъёмного вала, ленточного тормоза;

Выполнить условия тестового задания

Кинематика буровой лебёдки

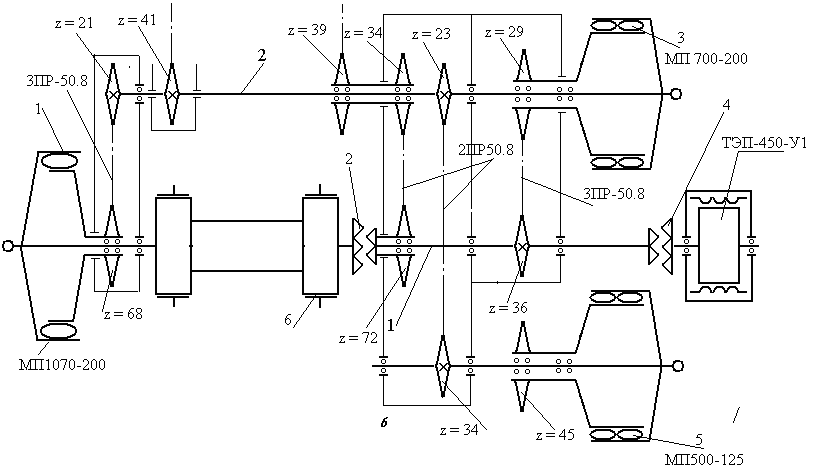

Рассматривается кинематическая схема двухвальной буровой лебёдки ЛБУ 1200 (рисунок 1)

Рисунок 1 - Кинематическая схема двух вальной буровой лебёдки

Лебёдка обеспечивает: подъём инструмента из скважины; спуск инструмента в скважину; передачу мощности буровому ротору; подъём и опускание буровой вышки; ликвидацию прихвата бурильной колонны.

При подъёме инструмента из скважины вращение подъёмного вала 1 производится через звёздочку z = 41 трансмиссионного вала 2 от главного привода при этом работает одна из цепных передач, в зависимости от включённой скорости:

2-я и 3-я скорости передача 68/21

5-я и 6-я скорости передача 36/29

Включение передачи 68/21 производится пневматической муфтой 1, передачи 36/29 муфтой 3. При подъёме инструмента из скважины электропорошковый тормоз ТЭП-4500 отключён от барабана кулачковой муфтой 4. В случае выхода из строя главного привода, подъём инструмента можно производить с помощью вспомогательного привода. Вращение подъёмного вала в этом случае производится через звёздочку z =39 трансмиссионного вала 2, цепную передачу 72/34 и кулачковую муфту 2.

Иногда при ликвидации осложнений в скважине необходимо производить подъём инструмента с одновремённом вращением инструмента. Кинематика лебёдки позволяет осуществлять одновремённую передачу вращения подъёмному валу и ротору.

Подъёмный вал приводится в действие в указанной выше последовательности. Трансмиссия ротора 6 передаёт мощность от трансмиссионного вала 2 через передачу 23/34 и звёздочку z =45 ротору.

При спуске инструмента подъёмный вал отключён от привода муфтами 1 и 3 и подключён к тормозу ТЭП-45000 кулачковой муфтой 4. Скорость спуска регулируется ленточным и электропорошковым тормозом 6. При необходимости подачи инструмента с одновремённым вращением ротора, подъёмный вал отключён от привода муфтами 1 и 3, а вал трансмиссии ротора подключён к валу 2 муфтой 5.

Подъём и опускание буровой вышки производится с помощью вспомогательного привода. Передача вращения подъёмному валу происходит через звёздочку z =39, цепную передачу 72/34 и кулачковую муфту 2.

Для ликвидации прихватов используется 1-я скорость. Эта же скорость используется при спуске обсадных колонн. Вращение подъёмного вала при этом происходит от передачи 68/21.

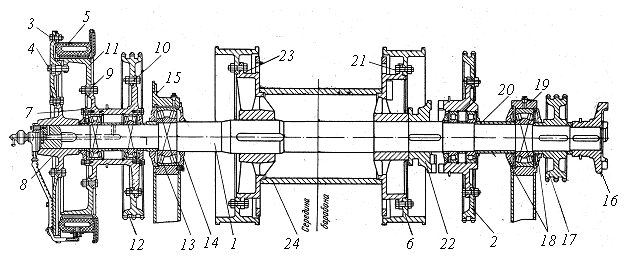

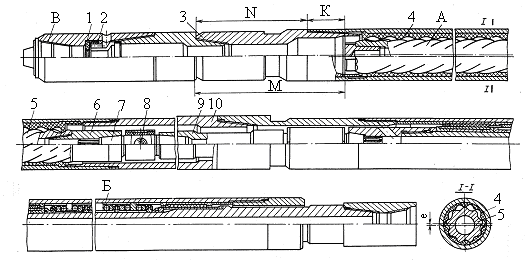

Конструкция узла подъёмного вала

На валу 1 (рисунок 2) между опорными подшипниками 13 напрессован барабан 24 со ступицами 23, к которому крепятся тормозные шкивы 6 болтами 21.

Рисунок 2 - Подъёмный вал буровой лебёдки

На правом диске барабана с внутренней стороны отлит паз в котором планками и болтами крепится конец талевого каната. Справа от барабана под тормозным шкивом на двух шпонках посажена кулачковая 22 муфта для подключения звёздочки 2 вспомогательного привода. Звёздочка 2 соединена со ступицей, посаженной на вал на двух роликоподшипниках. На торце ступицы имеются кулачки.

К подшипникам подаётся густая смазка через маслёнку и смазочный канал в ступице.

На правой консоли вала напрессована звёздочка 17 включения быстрой скорости. Пружинное кольцо фиксируют от осевого смещения распорные втулки.

На конце вала установлена кулачковая муфта 16 включения вспомогательного тормоза. Муфта 16 на шпонках или шлицах с помощью механизма включения может перемещаться для соединения с кулачковой муфтой вала вспомогательного тормоза.

На левой консоли вала установлена звёздочка 12 включения тихой скорости, соединённая со ступицей болтами 10, установленной на сферических подшипниках. Включение звёздочки производится муфтой 5, шкив 11 которой соединён с фланцем ступицы болтами 9. Муфта 5 связана жёстко с валом 1 через диск 3, ступицу 8, напрессованную на вал.

При подаче сжатого воздуха в муфту через вертлюжок выбирается радиальный зазор между шкивом и колодками муфты. За счёт возникающих сил трения происходит соединение шкива и связанной с ним звёздочки 12 с валом. Шкив имеет приливы с пазами для установки аварийных болтов 4.

Опорные подшипники 13 установлены в корпусах подшипников 15; 19 ванн цепных передач. Подшипники закрыты крышками 14; 18 с лабиринтными уплотнениями. Смазка подшипников производится через маслёнки. Подшипники на валу фиксируются распорными втулками 20.

Конструкция ленточного тормоза буровой лебёдки (рисунки 3а, б)

Тормозные ленты 17 с закреплёнными на них колодками 18 из фрикционного материала охватывают тормозные шкивы барабана. Тормозные ленты выполнены со взаимозаменяемыми концами для более полной отработки тормозных колодок. Набегающие концы лент с помощью осей 2 болтов 3 и стаканов 7 соединены с балансиром 10. Сбегающие концы лент с помощью осей 23 и обоймы 15 соединены с коленчатым валом 14. Коленчатый вал установлен на подшипниках 16.

Балансир служит для выравнивания натяжения лент. Он шарнирно соединён со стойкой 13, закреплённой на раме лебёдки болтами 12. Пружины 5, опираясь через шайбы 6 на раму, постоянно прижимают стаканы 7 к балансиру. Сферические поверхности стакана и балансира образуют шарнир.

В нижний конец стакана ввёрнута шпилька 8. Между шайбой 9 и рамой выдержан зазор а+2 = 5, который при разрыве одной из лент, обеспечивает затормаживание барабана другой. При этом зазор выбирается и усилие от набегающего конца передаётся непосредственно на раму. Оттяжками 19, закрепленными на ограждении лебёдки, обеспечивается равномерный зазор между тормозными шкивами и колодками в расторможенном состоянии.

Регулирование зазора между тормозным шкивом и тормозными колодками по мере их износа производится поворотом стакана ключом 11. Стрелка 1- указатель служит для регулирования одновремённой работы лент.

Коленчатый вал с помощью рычага и оси соединён со штоком пневмоцилиндра 20, которым осуществляется пневматическое управление тормозом.

а

б

Рисунок 3 - Ленточно-колодочный тормоз

ОБСЛУЖИВАНИЕ И РЕМОНТ БУРОВЫХ ЛЕБЁДОК

Назначение и технические параметры буровых лебёдок – знать

Конструкция буровых лебёдок – знать

Основные ремонтные нормативы

Структура ремонтного цикла К 3 Т К

МРЦ 8800 м-ч

МРП 2200 м-ч

Рекомендуемый срок эксплуатации 6 лет.

Возможные неисправности в процессе эксплуатации и их причины

Возможные неисправности |

Причины |

Буровой крюк идёт на подъём с остановками и рывками |

Попадание масла под муфты МП лебёдки или коробки передач |

Не включается барабан или гидротормоз |

Неисправность воздушной сети |

Ненагруженный буровой крюк медленно идёт вниз |

Колодки тормозных лент не отходят от тормозных шкивов; Колодки задевают за реборды шкивов |

Не происходит торможения при крайнем нижнем положении тормозной рукоятки |

Износ тормозных колодок |

Тормозной момент недостаточен при большом усилии на тормозную рукоятку |

Попадание масла на тормозные шкивы; Из двух лент работает одна |

Не включается воздушный цилиндр тормоза |

Разрегулировалась тяга тормозной рукоятки Неисправен кран машиниста |

Кулачковая муфта включения РПДЭ включается не на всю длину кулачка |

Изменение тяг механизма включения кулачковой муфты вследствие нарушения стопорения гаек |

Стук в кожухах лебёдки |

Удлинение цепей; Нарушение центровки лебёдки относительно коробки передач и РПДЭ |

Раскачивание корпуса гидротормоза при его включении |

Нарушена центровка валов барабана и гидротормоза; Ослабли болты крепления гидротормоза |

Сильная течь воды через дренажное отверстие гидротормоза |

Износ манжет гидротормоза |

При спуске инструмента в скважину на гидротормозе наблюдаются рывки |

Попадание масла под муфту гидроторомоза; Нарушилась центровка валов; Неисправность воздушной сети; Перегрев рабочей жидкости; Износ МП |

При повышении уровня жидкости в гидротормозе тормозной момент не увеличивается |

Засорение воздушных сопел в лопатках статора гидротормоза |

Работы по проверке технического состояния текущего ремонта

Проверяемые узлы |

Технические требования и выполняемые работы |

Ленточный тормоз |

Износ тормозных колодок на 24 мм и более – замена всех колодок |

Тормозные шкивы |

Масло на рабочей поверхности - удалить и обезжирить; Износ на 15 мм, трещины длиной 80 мм и более - заменить |

Болты крепления талевого каната на барабане |

Должны быть затянуты до отказа и законтрены |

Центровка подъёмного вала и вала вспомогательного тормоза |

Расцентровка валов должна быть не более 0,3 мм - центровать |

Крышки опорных подшипников |

Болты болжны быть затянуты до отказа и законтрены |

Приводные роликовые цепи |

Задевание за кожухи - подтянуть; Увеличение шага звеньев более 3% - заменить цепь; Разрушение элементов звеньев цепей - замена не более 5…6% звеньев, затем замена цепи |

Пневматические муфты |

Износ колодок дометала - замена муфты |

Пневмосистема |

Давление в пневмосистеме должна быть не ниже 0,6 МПа; Трещины и изломы шлангов - замена |

Система смазки цепных передач |

Смазка должна поступать на все передачи по всей ширине цепи, течи масла не допускаются |

Работы капитального ремонта

Разборка лебёдки

Буровая лебёдка разбирается на следующие узлы: подъёмный вал, трансмиссионный вал (если лебёдка двухвальная), вал трансмиссии ротора, вспомогательный тормоз (гидравлический или электрический). Наиболее сложным узлом является подъёмный вал, разборка которого производится следующей последовательности:

- снимают детали пневмоуправления;

- разбирают болтовые соединения 3 и 4 и снимают диск муфты МП-1070 5;

- спрессовывают ступицу 8;

- отвинчивают гайки, снимают болты 9 и 10, снимают барабан 11 муфты МП-1070;

- отсоединяют крышки подшипников ступицы 7 и с помощью винтового съёмника стягивают с вала ступицу 7 с роликовыми подшипниками;

- отворачивают крышку 14, снимают корпус 15, снимают прессом с вала коренной подшипник 13;

- вал поворачивают на 180 градусов;

- снимают прессом кулачковую муфту 16;

- снимают звёздочку 17;

- отсоединяют крышки 18 корпуса коренного подшипника 19;

- снимают корпус 19;

- прессом снимают коренной подшипник;

- снимают распорную втулку 20;

- отвинчивают болты и снимают звёздочку 2, винтовым съёмником стягивают ступицу с подшипниками;

- снимают кулачковыю муфту 22;

- отвинчивают гайки и выбивают болты 21 и 23, кувалдой сбивают тормозные шкивы 6;

- при помощи пресса выпрессовывают из барабана 24 вал 1.

6.2. Критерии отбраковки деталей и возможные методы ремонта деталей

Деталь |

Возможные дефекты |

Заключение |

Вал |

Излом, трещины |

Браковать |

Изгиб |

Браковать при изгибе более 5,0 мм Ремонтировать правкой |

|

Износ посадочных поверхностей |

Ремонтировать металлизацией с последующей обработкой до номинального размера |

|

Износ шпоночных пазов |

Ремонтировать изготовлением шпоночного паза номинального размера на новом месте или разделкой паза на ремонтный размер |

|

Цепное колесо |

Отколы и трещины любого характера и расположения |

Браковать

|

Износ посадочной поверхности |

Ремонтировать наплавкой с последующим растачиванием на номинальный размер |

|

Износ зубьев венца |

Ремонтировать напрессовкой нового венца с приваркой его к ступице |

|

Барабан |

Отколы и трещины любого характера и расположения |

Браковать

|

Износ посадочной поверхности на вал |

Ремонтировать металлизацией или наплавкой с последующим растачиванием на номинальный размер |

|

Износ шпоночного паза |

Ремонтировать изготовлением шпоночного паза номинального размера на новом месте или разделкой паза на ремонтный размер |

|

Шкив тормозной |

Отколы и трещины любого характера и расположения |

Браковать

|

Износ отверстий под призонные болты |

Ремонтировать при износе более 0,4 мм на ремонтный размер |

Требования к отремонтированным буровым лебёдкам

Допускаемые отклонения от параллельности валов не более 1 мм на длине 2 м;

Валы в подшипниках должны вращаться плавно без заеданий от усилия одного рабочего;

Парно работающие цепные колёса должны лежать в одной плоскости;

Рабочие поверхности кулачков кулачковых муфт должны быть приглажены друг к другу с зазором не более 0,25 мм;

Тормозные шкивы должны иметь клеймо завода изготовителя с указанием марки стали, номера плавки и не должны иметь трещин, раковин и других пороков;

Пальцы шарнирных соединений тормозной системы должны иметь шайбы и быть зашплинтованы;

Тормозная система должна работать плавно без заеданий;

Радиальный зазор между колодками и шкивами пневматических муфт должен быть одинаковым по окружности в пределах 2,5 мм;

Рукоятка управления тормозным цилиндром должна вращаться плавно без заеданий;

Пневмосистема после сборки лебёдки должна быть испытана на прочность сжатым воздухом давлением 1,0 МПа в течение 5 мин;

Включение и выключение кулачковых муфт должно быть плавным, без заеданий отусилия рабочего не более 2000 Н;

Подшипники, все трущиеся поверхности и маслоподводящие каналы должны быть промыты и заполнены свежей смазкой;

Щиты ограждения должны быть выполнены из листовой стали толщиной не менее 4…5 мм и надёжно закреплены;

8. Выполнить ремонтные эскизы вала, барабана, тормозного шкива

Контрольные вопросы

Какова структура ремонтного цикла буровой лебёдки?

Перечислите неисправности в тормозной системе;

Почему порожний буровой крюк медленно идёт вниз?

Что такое расцентровка валов?

Какие работы при текущем ремонте производятся с цепными передачами?

Какие работы при текущем ремонте производятся с ленточным тормозом?

Расскажите процесс разборки узла подъёмного вала;

Как снимаются ступицы барабана с вала?

Назовите причины отбраковки тормозных шкивов;

Как ремонтируются валы?

Как ремонтируются тормозные шкивы?

Какие требования предъявляются к сборке валов, пневматических муфт, кулачковых муфт?

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ ВСПОМОГАТЕЛЬНЫХ ТОРМОЗОВ БУРОВЫХ ЛЕБЁДОК

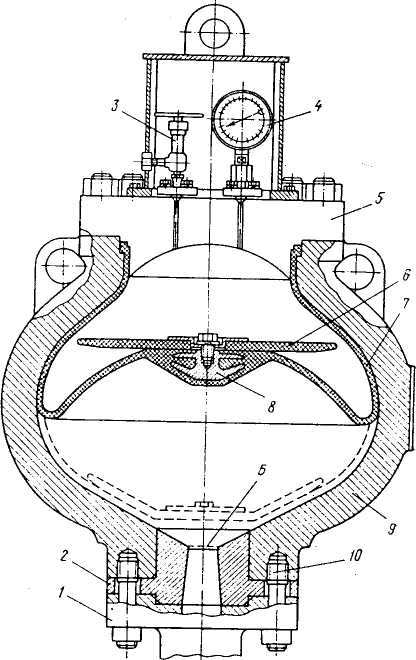

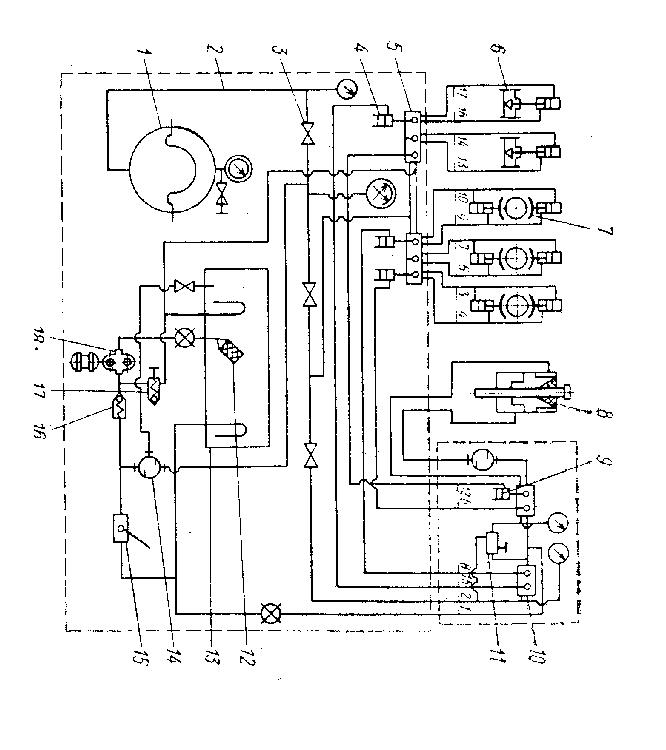

Гидродинамический тормоз буровой лебедки

Гидродинамические тормоза буровых лебедок, используемые для ограничения скорости спуска бурильных и обсадных труб в скважину, представляют собой лопаточное гидравлическое устройство, состоящее из вращающегося ротора и неподвижного статора, рабочая полость которых заполнена жидкостью. Гидродинамический тормоз действует подобно гидромуфте в тормозном режиме, при котором турбинное колесо заклинивается и скольжение становится равным 100%. При вращении радиальные лопатки ротора отбрасывают жидкость от центра к периферии и направляют ее на лопатки статора. Пройдя по межлопаточным каналам статора, жидкость вновь попадает на лопатки ротора и, таким образом, устанавливается замкнутая циркуляция жидкости между ротором и статором.

Силы гидравлических сопротивлений, обусловленные трением жидкости в межлопаточных каналах и потерей напора на удары в вихревых зонах между лопатками ротора и статора, создают тормозной момент, противодействующий вращению ротора. Величина тормозного момента зависит от диаметра и частоты вращения ротора и регулируется уровнем наполнения гидродинамического тормоза рабочей жидкостью. Механические потери, вызываемые трением в опорах и уплотнениях пала ротора, не влияют существенно на величину тормозного момента. Механическая энергия, поглощаемая в процессе торможения, превращается в тепловую и вызывает нагрев рабочей жидкости и деталей гидродинамического тормоза.

Допустимая температура нагрева зависит от физических свойств рабочей жидкости. При использовании воды температура нагрева не должна превышать 90 °С, так как при температуре, так как при температуре близкой к точке кипения, возникает угроза кавитации. Для охлаждения рабочей жидкости используется холодильник, который одновременно служит для регулировании уровня наполнения тормоза жидкостью.

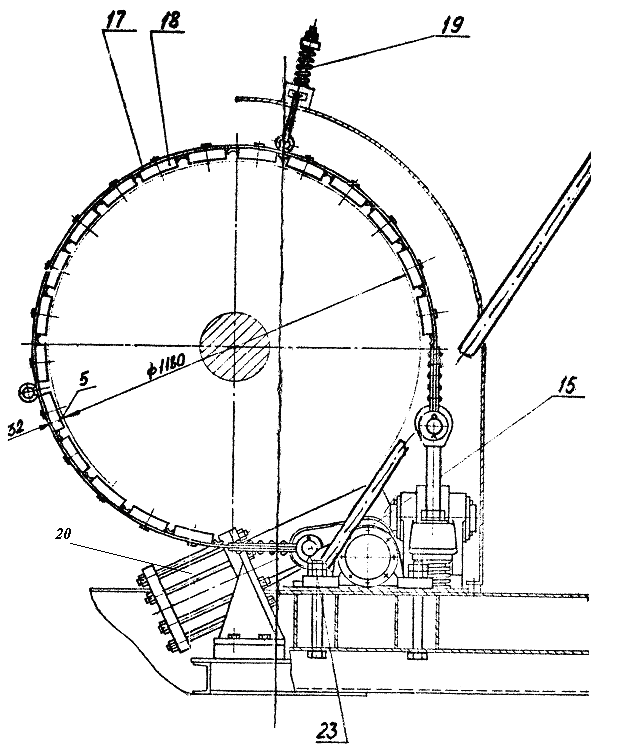

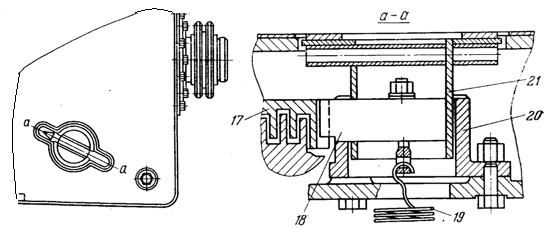

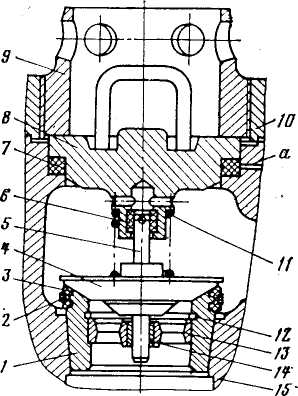

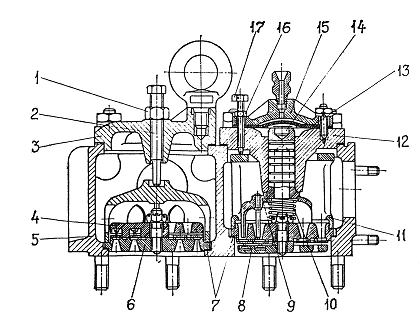

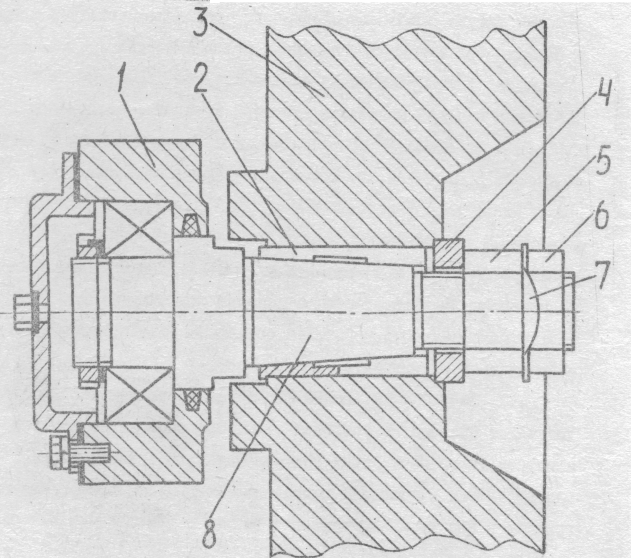

Ротор гидродинамического тормоза (рисунок 1) состоит из вала 8 и отлитого из чугуна двухлопастного насосного колеса 5 с радиальными плоскими лопатками, наклоненными под углом 45° в сторону их рабочего вращения, совпадающего с направлением вращения барабана лебедки при спуске. Толщина лопаток определяется из требований литейного производства и в зависимости от диаметра ротора составляет 12-25 мм. Число лопаток принимается равным 20-28. Дальнейшее увеличение числа лопаток существенно не влияет на величину тормозного момента и приводит к неоправданному увеличению массы гидродинамического тормоза.

Для предохранения от проворачивания под действием крутящих моментов, передаваемых ротором, насосное колесо соединяется с валом ротора прессовой посадкой и шпонкой.

Статор 6 состоит из двух симметричных частей, образующих корпус гидродинамического тормоза со стойками/для крепления к раме буровой лебедки. Обе части статора отливают из чугуна. Они имеют радиальные лопатки, наклоненные в сторону, противоположную наклону лопаток насосного колеса. Вал 8 на роликоподшипниках 3, 9 и фланцевых стаканах 4 и 7 устанавливается в сквозных расточках статоров. Соосность отверстий обеспечивается центрирующим буртиком в соединении статоров. Стыкуемые плоскости статоров уплотняются паропитовой либо картонной прокладкой 13, затягиваемой крепежными болтами 12.

В рассматриваемой конструкции вал ротора устанавливается на роликовом радиальном и радиалыю-сферическом двухрядном подшипниках в отличие от более распространенных конструкций, в которых оба подшипника роликовые радиальные. Осевое положение вала фиксируется радиально-сферическим подшипником, наружное кольцо которого затягивается торцовой крышкой с регулировочной прокладкой, а внутреннее - закрепительной втулкой 2, Свобода противоположного конца вала обеспечивается перемещением роликов по беговой дорожке внутренней обоймы подшипника.

Осевые зазоры между ротором и статором составляют 4-4,5 мм и регулируются набором металлических прокладок, установленных между фланцевыми стаканами и наружными торцами отверстий статоров. Подшипники вала смазываются консистентной смазкой, набиваемой ручным шприцем через масленки. Для предупреждения утечек масла фланцевые стаканы и крышка снабжены щелевыми (жировыми) канавками. Выводной конец вала используется для сцепной муфты, соединяющей гидродинамический тормоз с подъемным валом буровой лебедки. Для уплотнения вращающегося вала применяются сальниковые и торцовые уплотнения.

Сальниковые уплотнения благодаря простоте и дешевизне более широко распространены и состоят из плетеной асбестопроволочной набивки В, промежуточной распорной втулки, грунд-буксы и нажимных болтов с контргайками. Износ сальникового уплотнения контролируется по утечке рабочей жидкости через каналы 10. При чрезмерной утечке сальники равномерно подтягиваются нажимными болтами. Нельзя допускать перетяжки сальника, это приводит к перегреву и преждевременному выходу сальника из строя.

Для повышения долговечности сальники вала ротора регулярно смазываются графитовой смазкой, подаваемой через масленки. Смазка снижает коэффициент трения, и в результате этого уменьшаются нагрев и износ сальника. Сальниковую набивку осматривают и заменяют после снятия фланцевых стаканов. Для ускорения этих операций используются два болта, вставляемые в резьбовые отверстия фланца стакана. При ввинчивании болтов фланцевый стакан вместе с подшипником и крышкой снимают с вала ротора. Известны конструкции гидродинамических тормозов, в которых подшипники вала установлены на выносных опорах. Вследствие этого улучшается доступ для осмотра и замены сальниковых набивок, а подшипники вала полностью изолируются от рабочей жидкости. Недостаток этих конструкций - увеличение длины вала, требующее для установки тормоза соответствующего удлинения рамы лебедки.

В качестве рабочей жидкости обычно используют воду, поступающую из холодильника через патрубки 11 в кольцевые камеры статора. По радиальным и тангенциальным каналам Л в теле и лопатках статоров вода направляется в межлопаточные полости Б тормоза. Тангенциально направленный поток способствует само-всасыванию, и поэтому поступающая из холодильника вода интенсивно перемешивается с горячей водой в полости тормоза, нагреваемой в результате торможения. Для увеличения проточных сечений тормоза часть лопаток ротора укорочена.

Из гидротормоза вода отводится в холодильник через верхний патрубок. Необходимый для этого напор создается углублениями на наружной цилиндрической поверхности ротора либо сужением радиального зазора между ротором и статором у верхнего патрубка, что достигается смещением фланцевых стаканов подшипников ротора относительно оси статора (эксцентриситет равен 6 мм). После охлаждения жидкость самотеком переливается из холодильника в гидротормоз. Создаваемый тормозной момент зависит от уровня воды в холодильнике, устанавливаемого с помощью ступенчатых и бесступенчатых регуляторов.

Рисунок 1 - Тормоз гидродинамический

Электромагнитные тормоза

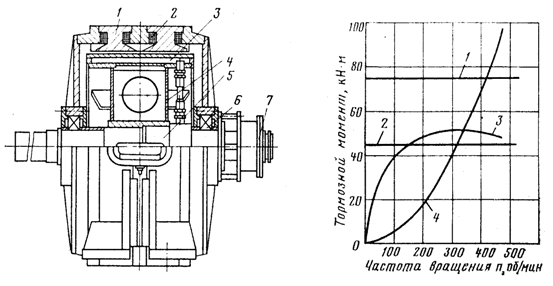

Электромагнитные тормоза, применяемые в буровых лебедках, делятся на индукционные и порошковые.

Индукционный тормоз (рисунок 2) состоит из корпуса 1, на внутренней цилиндрической поверхности которого располагается обмотка возбуждения 2. В корпусе на подшипниках 6 вращается якорь 4, вал 5 которого при помощи фланцевой муфты 7 соединяется с подъемным валом лебедки. Якорь 4 представляет собой цилиндрическое тело с кольцевой проточкой 3 для циркуляции охлаждающей воды. При включении постоянного тока и обмотку возбуждения возникает магнитное поле, наводящее электродвижущую силу в якоре. В результате взаимодействия тока якоря с магнитным полем возникает тормозной момент, противодействующий вращению подъемного вала лебедки под действием спускаемой колонны труб. Кинетическая энергия спускаемого груза поглощается якорем и вызывает его нагрев. Для снижения температуры нагрева и обеспечения нормальной работы обмоток возбуждения и подшипников электромагнитные тормоза снабжаются воздушным и водяным охлаждением.

Рисунок 2 - Тормоз электромагнитный и его механическая характеристика

Порошковые тормоза отличаются от индукционных тем, что воздушный зазор между станиной и якорем заполнен ферромагнитным порошком, повышающим магнитную проницаемость зазора и в результате этого величину создаваемого тормозного момента. Кроме того, посредством порошка образуется механическая связь между станиной и якорем тормоза и благодаря этому частота вращения не влияет на величину тормозного момента.

Механические характеристики электромагнитных тормозов выражают зависимость тормозного момента от частоты вращения при заданном токе возбуждения. На рисунке 2 прямые 1 и 2 выражают характеристику порошковых (ТЭП-7500 и ТЭП-4500), а кривая 3 - индукционного (ЭМТ-4500) тормозов. В отличие от порошкового тормозной момент индукционного тормоза зависит от частоты вращения. Для сравнения на рисунке 2 изображена кривая 4, характеризующая изменение момента гидродинамического тормоза. Как видно из рисунка, при п = (1 тормозные моменты индукционного и гидродинамического тормозов равны нулю. Поэтому в отличие от порошкового тормоза они не могут быть использованы для полной остановки и удержания груза на весу. С увеличением частоты вращения тормозной момент индукционного тормоза возрастает быстрее, чем гидродинамического.

Рассматриваемые кривые соответствуют изменению тормозных моментов при определенном уровне тока в обмотке возбуждения индукционного и порошкового тормозов. И если у гидродинамического тормоза момент может изменяться за счет уровня наполнения жидкостью, у электромагнитных это достигается за счет изменения тока возбуждения. При отсутствии тока в обмотке возбуждения тормозной момент равен нулю. С увеличением тока в обмотке возбуждения пропорционально возрастает момент. Указанная особенность электромагнитных тормозов облегчает их управление и создает возможность автоматизации процесса спуска инструмента.

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ БУРОВОГО КЛЮЧА АКБ-3М2

Буровой ключ АКБ-3М2 предназначен для механизации процесса свинчивания и развинчивания колонн бурильных труб в процессе спуско-подъёмных операций.

Технические параметры ключа

-

Диапазон работы ключа для труб с бурильными замками, мм

108…216

Допустимый износ бурильных замков, мм

9

Частота вращения трубозажимного устройства, об/мин

80

Номинальный крутящий момент, кНм

1,2

Максимальный крутящий момент, кНм

50

Длина хода блока ключа, мм

1000

Давление воздуха в сети, МПа

0,7…1.0

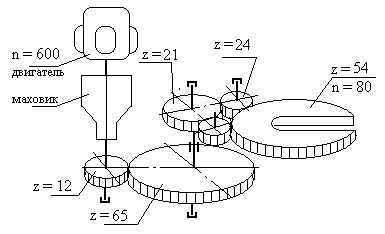

1. Кинематическая схема ключа (рисунок 1) представляет двух ступенчатый цилиндрический редуктор, в котором зубчатое зацепление z12/z65 является первой ступенью, а зацепление z21/z54 - второй. Ведомое зубчатое колесо z54 выполнено разрезным с целью обеспечения подвода и отвода блока ключа к колонне и от колонны. Для непрерывного вращения разрезного зубчатого колеса в редуктор встроены две промежуточные шестерни z24

Рисунок 1 - Кинематическая схема бурового ключа

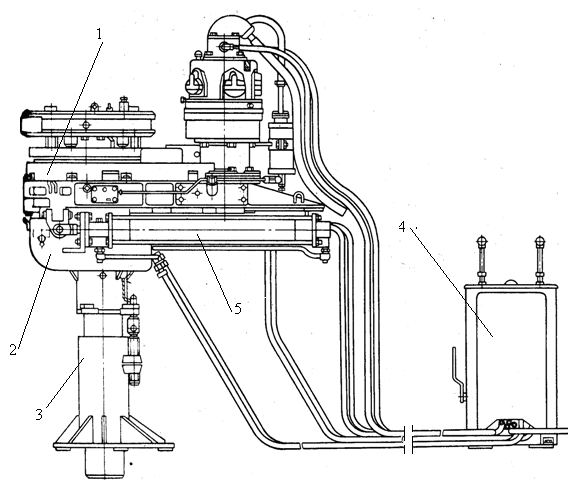

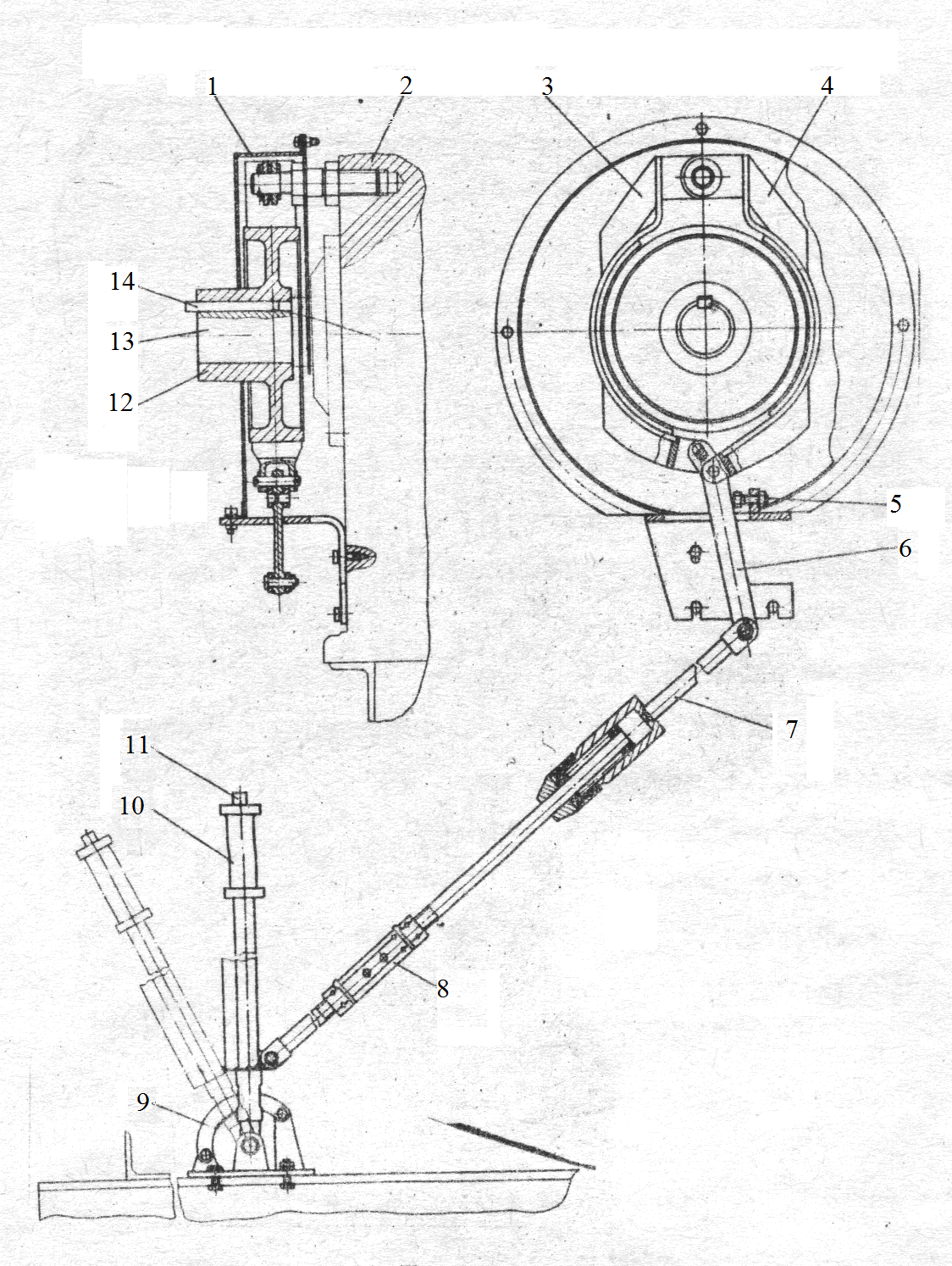

Ключ АКБ-3М2 состоит из следующих основных частей (рисунок 2): блока ключа 1, каретки 2 с пневмоцилиндрами 5, колонны 3 и пульта управления 4

Рисунок 2 - Буровой ключ

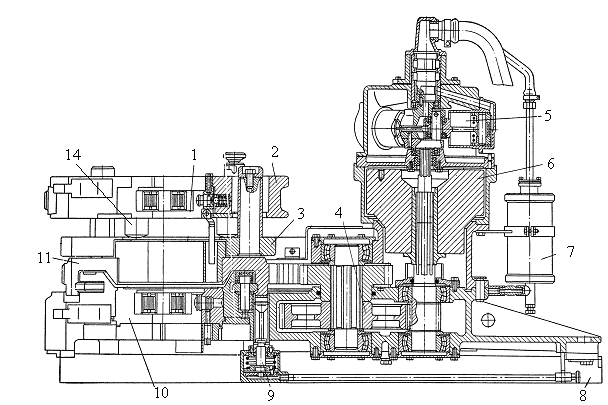

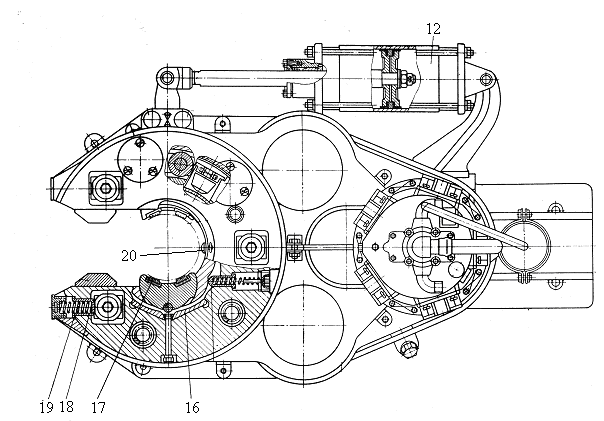

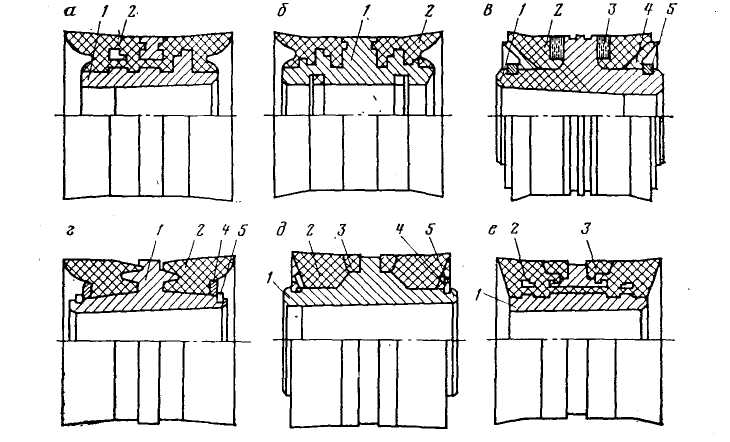

2. Конструкция блока ключа. Блок ключа является основным механизмом выполняющим операции по свинчиванию и развинчиванию бурильных труб. Внизу блок имеет направляющие 8 (рисунок 3) по которым он перемещается вдоль каретки к колонне и от колонны при помощи двух пневматических цилиндров двойного действия 5 (рисунок 2). На корпусе блока (рисунок 3) смонтированы верхнее 2 и нижнее 10 трубозажимные устройства, понизительный редуктор 4 с разрезным зубчатым колесом 11 и пневматический двигатель 5 с маховиком 6. Корпус ключа и трубозажимные устройства имеют вырезы для прохода колонны труб. Трубозажимные устройства обеспечивают одновремённый захват муфты и ниппеля бурильных труб. В них имеются по две сменных челюсти 17 (рисунок 4), установленных в челюстедержателях 16. В челюсти вставлены сухари из твёрдого сплава.

Рисунок 3 - Блок ключа (вид сбоку)

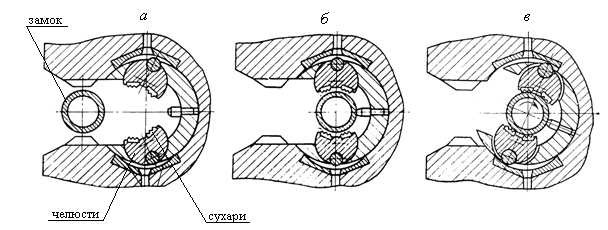

Челюстедержатели из своего первоначального положения могут поворачиваться на некоторый угол относительно своих корпусов, при этом челюсти скользя по спиральной поверхности вкладышей сближаются и зажимают замок бурильной трубы. При работе челюсти занимают следующие положения (рисунок 3а)

а - положение челюстей при подводе ключа к трубе или его отводе (челюсти развёрнуты);

б - положение челюстей при заведённом на трубу ключе ( челюсти свободно охватывают замок замок прижат к упору);

в - положение челюстей при зажатии замка (челюсти зажали замок).

Рисунок 3а

Поворот нижнего челюстедержателя производится от пневмоцилиндра двойного действия 12, шток которого шарнирно связан с поводком челюстедержателя.

Поворот верхнего челюстедержателя производится с помощью храпового устройства.

Верхнее трубозажимное устройство передаёт вращение верхней трубе, а нижнее удерживает колонну от проворачивания. Трубозажимные устройства как и механизм перемещения блока ключа работает от пневмоцилиндров, управляемых с пульта.

Верхний корпус трубозажимного устройства 1 (рисунок 3) удерживается на некотором расстоянии относительно промежуточного диска 3 четырьмя стаканами 14. при свинчивании верхний корпус сжимает пружины стаканчиков и опускается вниз. При развинчивании верхний корпус поднимается вверх, удерживаясь на замке за счёт сжатия замка челюстями. В передней части верхнего корпуса вмонтировано два толкателя 18 с пружинами 19 с помощью которых корпус поджимается к бурильному замку упором 20, центрируюя верхний корпус относительно замка.

Маховик введён в конструкцию с целью увеличения крутящего момента для раскрепления и докрепления замковых соединений, а также для обеспечения более равномерного вращения.

Рисунок 4 - Блок ключа (вид сверху)

Возможные неисправности в процессе эксплуатации и их причины

Возможные неисправности |

Причины |

Верхние челюсти пробуксовывают по тубе |

Выкрошены сухари, сработка замка бурильной трубы, сильное загрязнение |

Верхние челюсти не отпускают трубу |

Не соответствие челюстей размеру замка трубы, заедание ролика челюсти, лопнул вкладыш, сильное загрязнение |

Верхний корпус при вращении закусывает и отпускает трубу |

Перекос колонны ключа относительно оси бурильной колонны, завышенные обороты |

Верхний корпус не проворачивается вхолостую вокруг трубы |

Неправильно установлена колонна ключа относительно ротора, перекос колонны ключа относительно оси бурильной колонны |

Ключ при подводе и отводе от трубы перемещается с ударом в конце хода |

Не работают воздушные амортизаторы цилиндров подвода-отвода |

С нескольких ударов не происходит раскрепление или закрепления замкового соединения |

Малая скорость вращения верхнего корпуса в период разгона, низкое давление в пневмосистеме, не включаются нижние челюсти |

Работы текущего ремонта

Проверка состояния всех резьбовых соединений

Проверка состояния и замена при необходимости быстроизнашивающихся деталей (сухари, челюсти, ролики, вкладыши, пружины, фиксаторы)

Проверка и очистка воздушных фильтров

Проверка наличия и состояния смазки, при необходимости ее замена

Промывка блока цилиндров

Проверка и при необходимости замена направляющих вкладышей каретки.

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОГО РОТОРА

Цель работы:

Изучить по схеме и плакату конструкцию бурового ротора;

Изучить по схеме и плакату конструкцию пневматического клинового захвата;

Выполнить условия тестового задания

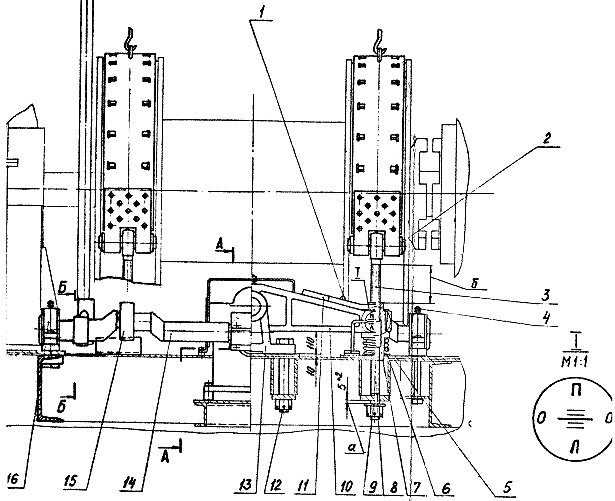

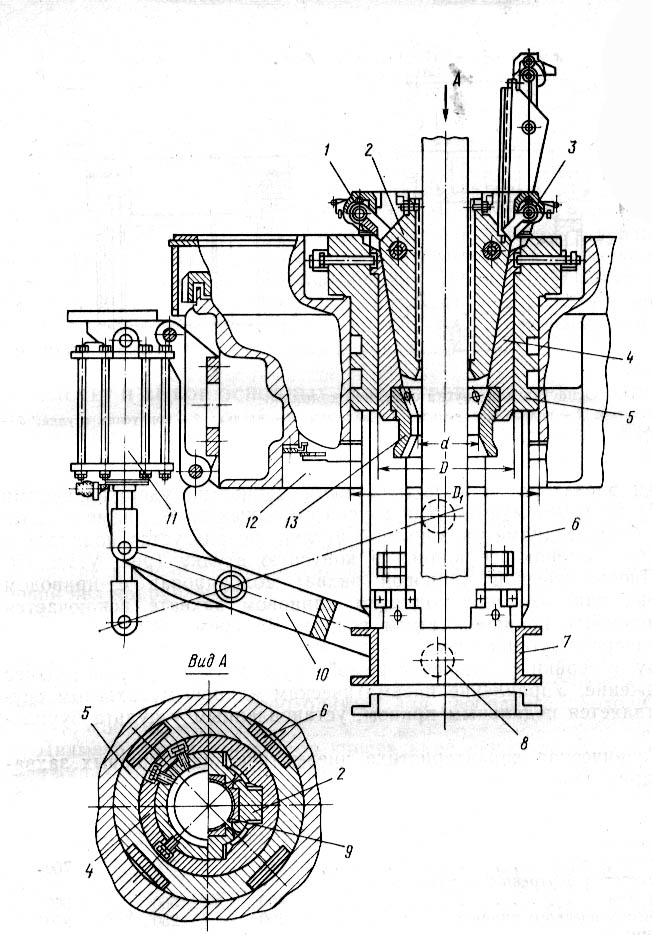

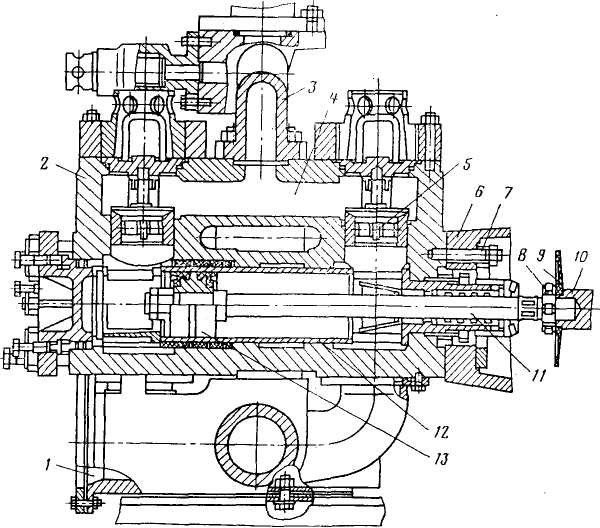

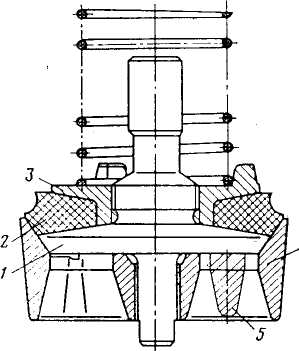

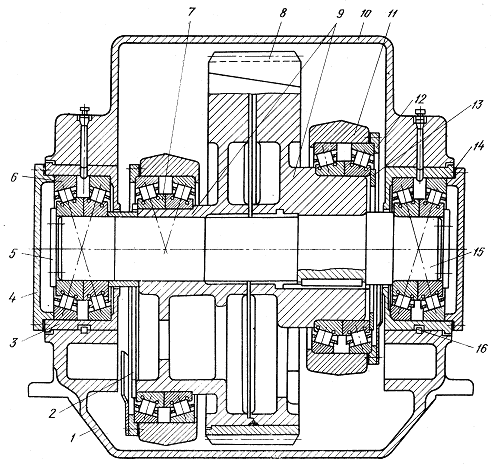

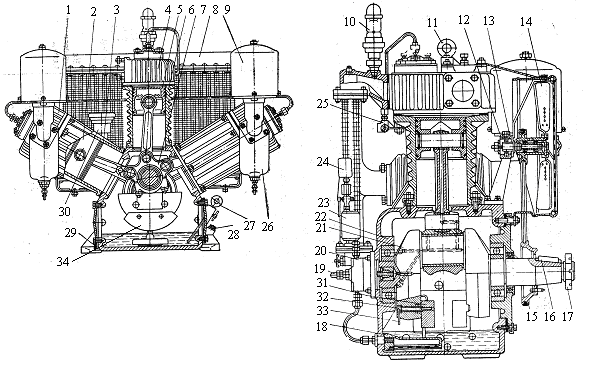

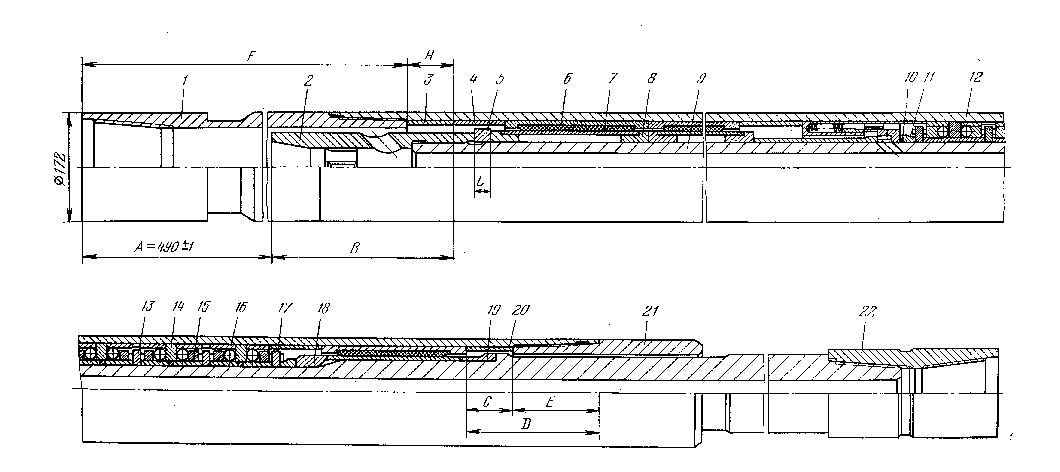

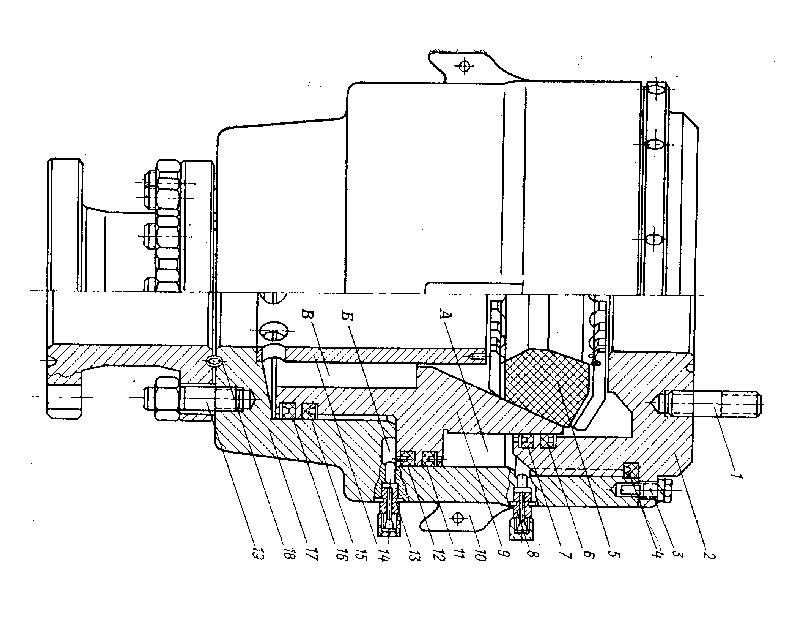

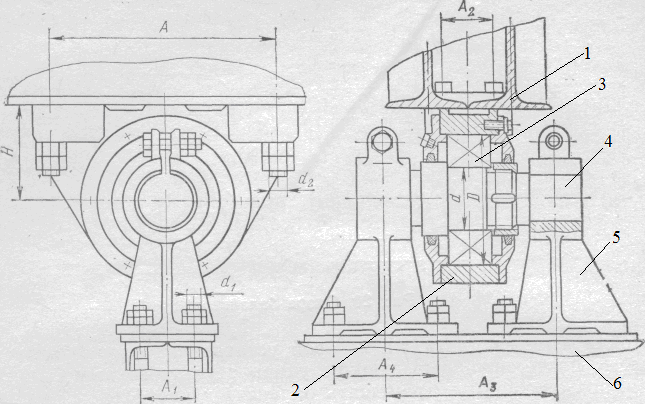

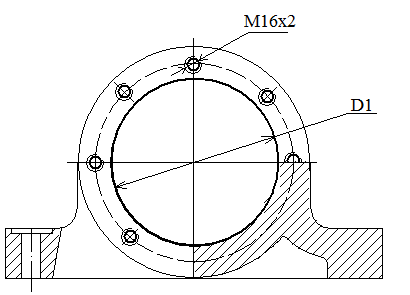

Типовая конструкция ротора (рисунок 1)

Основная шаровая опора 2 установлена вверху в непосредственной близости от зубчатого венца, вспомогательная 5 - внизу. Стол 17 ротора имеет диск большого диаметра с тремя пазами для лабиринтного уплотнения, предохраняющего масляную ванну от попадания бурового раствора, а с торца – пазы в которые входит фиксатор стопорного устройства. К столу ротора к нижней части болтами 7 крепится корытообразная опора 8 нижнего подшипника. Втулка 6 и опора 8 образуют масляные ванны для подшипников. Лабиринтное кольцо 4, прикреплённое к станине ротора болтами 3 предохраняет масляную ванну от попадания в нее раствора.

Вид А

Рисунок 1 - Ротор УР-560

Приводной вал ротора смонтирован в стакане 11 на сдвоенном коническом подшипнике 12 и цилиндрическом 13. Стакан со смонтированным валом вставляется в расточку станины ротора и крепится болтами. Сверху на станине укреплена крышка ротора 1. Стопорение ротора производится фиксатором 18, входящим в пазы на диске стола 17. Фиксатор приварен к втулке 21, перемещающейся вертикально в стакане 20. Сверху к втулке приварена рукоятка с пластинами, входящими в пазы на крышке ротора. На одной пластине имеется стрелка, указывающая положение стопора. Подняв втулку 21 вверх, повернув на 180 градусов и опустив ее снова в пазы стакана 20, можно застопорить стол ротора или его освободить. Снизу стопор подсоединен к пружине 19.

Стол 17 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 14. В свою очередь, вкладыши имеют квадратное углубление для зажима 15, переходящее в конус. При бурении во вкладыши вставляются квадратные либо роликовые зажимы ведущей трубы, а при спуско-подъемных операциях - клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает установку их в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе при помощи поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее износ поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ значительно снижается.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемой им при спуско-подъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 15 ротора. Подшипники и стол ротора вращаются при роторном бурении и остаются неподвижными при спуско-подъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны с целью предупреждения прихватов.

На вспомогательную опору действуют усилие от предварительного осевого натяга подшипника и случайные нагрузки от трения и ударов, возникающие при подъеме труб, долота и другого инструмента в результате их раскачивания и смещения относительно оси стола ротора. Важное значение для нормальной работы ротора имеет осевой предварительный натяг вспомогательного подшипника. Правильно выбранный натяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает долговечность подшипников.

Натяг подшипника основной опоры создается собственным весом стола ротора, а осевое его положение регулируется стальными прокладками, установленными под нижним кольцом основной опоры.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируется в стакане 11 и в собранном виде устанавливается в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируется с помощью жезлового маслоуказателя. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами износа, попадающими в смежную масляную ванну, которая используется для смазывания конической передачи и подшипников стола ротора.

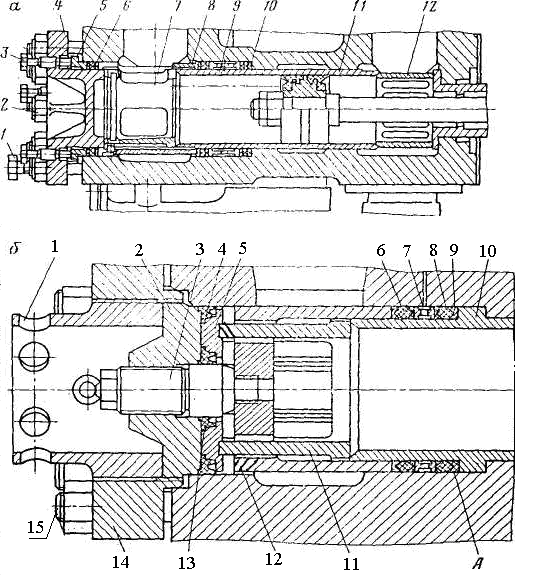

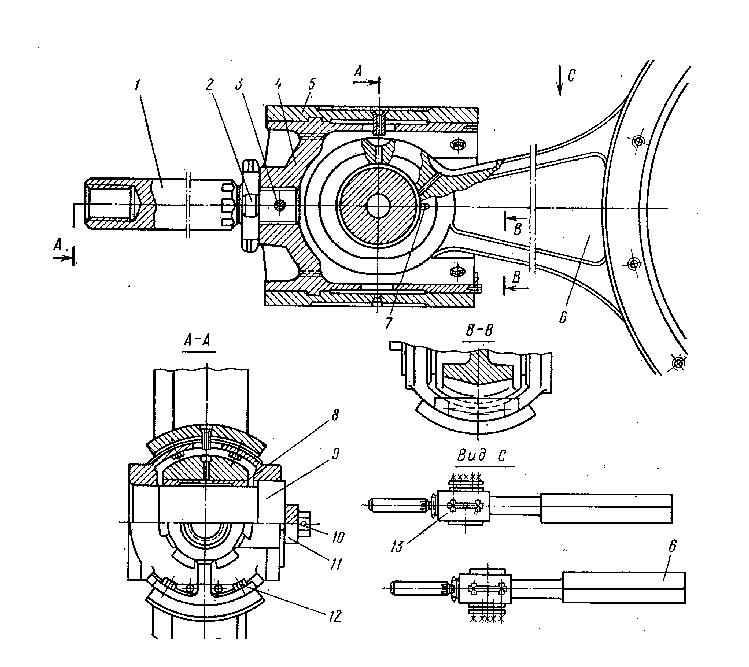

При спуско-подъемных операциях зажимы ведущей трубы вытаскивают из ротора, а для удержания колонн труб па роторе используют элеватор либо клиновой захват с пневматическим приводом. По сравнению с элеватором пневматический клиновой захват значительно облегчает и ускоряет спуско-подъемные операции. Поэтому па практике преимущественно распространены роторы, оснащенные пневматическим клиновым захватом (ПКР).

Пневматический клиновой захват (рисунок 2) состоит из втулки 5, двух конических вкладышей 4, клиньев 2 с плашками 9. Втулка и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладышей. При перемещении вниз клинья скользят по наклонным пазам вкладышей и сближаются в радиальном направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу и колонна удерживается и роторе. Для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком.

Привод клинового захвата осуществляется при помощи пневматического цилиндра 11, закрепленного на кронштейне станины 12 ротора. Шток пневматического цилиндра соединяется с коротким плечом рычага 10. Длинное плечо рычага на конце имеет вилкообразную форму и надевается на ролики 8 кольцевой рамы 7, с которой соединяются стойки 6, перемещающиеся в вертикальных направляющих пазах втулки 5. Верхние концы стоек укреплены в траверсе 1, которая рычагами 3 соединяется с клиньями 2.

Под действием сжатого воздуха, подаваемого в поршневую полость пневмоцилиндра, шток поршня поворачивает рычаг 10 против часовой стрелки. При этом кольцевая рама 7 вместе со стойками 6, траверсой 1 и рычагами 3 перемещается вверх и поднимает клинья 2. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилпндра и повороте рычага 10 по часовой стрелке. Рычаги 3 обеспечивают перемещение клиньев в радиальном направлении при подъеме и опускании клиньев. Соотношение плеч рычага 10 выбирается в зависимости от хода поршня пневмоцилиндра и необходимой высоты подъема клиньев.

Вес бурильной колонны, удерживаемой клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлений пользуются удлиненными клиньями и специальными плашками, охватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо трех используется шесть клиньев, что способствует более равномерному распределению контактных давлений.

Рисунок 2 - Пневматический клиновой захват

Капитальный ремонт буровых роторов

1. Назначение. Роторы предназначены для вращения бурильной колонны при роторном бурении, восприятии реактивного момента при турбинном бурении

Основными параметрами роторов являются диаметр проходного отверстия стола ротора, передаваемый крутящий момент, статическая нагрузка на стол ротора.

2. Конструкция буровых роторов - знать

3. Основные ремонтные нормативы

Структура ремонтного цикла К 2 Т К

МРЦ 4000 м-ч

МРП 1300 м-ч

4. Неисправности при эксплуатации роторов

-

НЕИСПРАВНОСТИ

ПРИЧИНЫ

Сильный нагрев станины ротора

В масляной ванне недостаточно или много масла, его загрязнённость

Односторонний нагрев ротора

Несовпадение оси вышки с центром стола ротора

Вибрация стола ротора

Большой люфт в опорах стола

Заедание стола ротора

Выход из строя опор (подшипников) стола

Большой люфт приводного вала

Износ подшипников приводного вала

Загрязнённость масла в станине

Помятость лабиринтных уплотнений

Коническая пара работает с ударами

Большой зазор между зубьями конической пары, износ зубьев, их излом

5. Работы текущего ремонта

Частичная разборка

Проверка состояния зубчатой пары, подшипников (быстроходный вал должен проворачиваться без заеданий и толчков)

Проверка и устранение перемещения быстроходного вала при помощи регулировочных прокладок

Проверка правильности сборки вкладышей и зажимов (величина выступа вкладышей над поверхностью стола не должна превышать допустимой величины)

Проверка надёжности стопорения стола при любом направлении вращения

Проверка состояния приводных цепей (ремонт или замена их при необходимости)

Проверка состояния карданной передачи

Ремонт предохранительного кожуха

Проверка состояния, замена изношенных или повреждённых крепёжных деталей

Смазка и замена масла в масляной ванне

6. Работы капитального ремонта

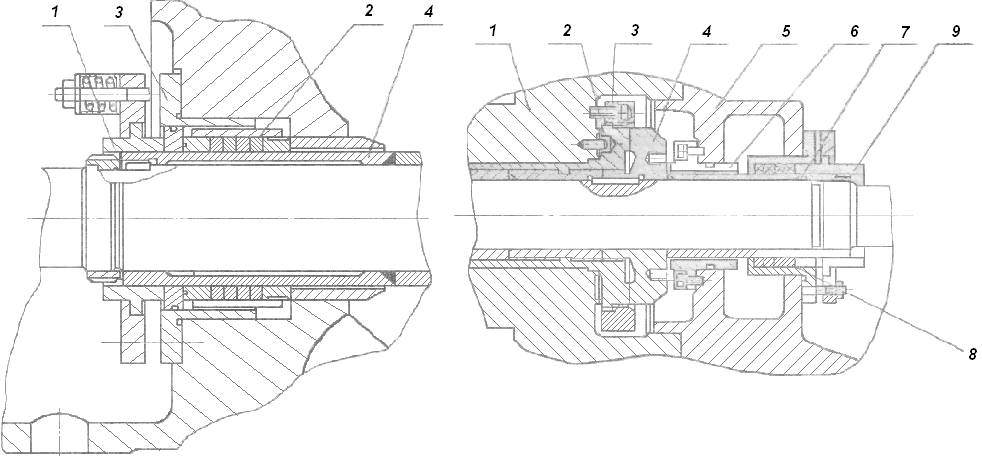

6.1. Разборка ротора

Производится в следующей последовательности:

извлекают вкладыши 14, 15

снимают фланец и спрессовывают цепное колесо 23

отсоединяют и вынимают ведущий вал 22 в сборе из станины ротора

ротор переворачивают и откручивают болты крепления нижней крышки 9 ротора

вынимают детали нижней вспомогательной опоры 5 стола

ротор переворачивают снимают кожух 1 и вынимают стол 17 ротора из станины

снимают основной 2 подшипник стола ротора

разбирают узел быстроходного вала

6.2. Дефектовка деталей

Станина

обломы и трещины – браковать

помятость лабиринтных выступов – ремонтировать правкой

износ посадочной поверхности под стакан – ремонтировать металлизацией или наплавкой или растачиванием на ремонтный размер

износ посадочной поверхности под основную опору – ремонтировать металлизацией или наплавкой

Стол

обломы и трещины – браковать

помятость лабиринтных выступов – ремонтировать правкой

Венец

обломы и трещины, обломы зубьев – браковать

износ посадочной поверхности свыше 0,5 мм – браковать

износ зубьев по толщине свыше 0,6 мм – браковать

Шестерня коническая

обломы и трещины, обломы зубьев – браковать

износ посадочной поверхности свыше 0,08 мм ремонтировать наплавкой (металлизацией)

износ зубьев по толщине свыше 2,4 мм – браковать

износ шпоночного паза – ремонтировать методом ремонтных размеров при износе свыше 0,17 мм, или фрезеровать другой шпоночный паз под углом 90 (180) град

Вал быстроходный

излом и трещины, – браковать

износ посадочной поверхностей под коническую шестерню и подшипники - ремонтировать металлизацией

износ шпоночного паза износ шпоночного паза – ремонтировать методом ремонтных размеров при износе свыше 0,17 мм, или фрезеровать другой шпоночный паз под углом 90 (180) град

7. Основные требования к отремонтированному ротору

все детали ротора должны быть изготовлены или отремонтированы в соответствии с чертежами и техническими условиями;

плоскости стола, крышки и вкладышей должны быть на одном уровне;

стол не должен иметь люфта;

отклонение расстояния от центра стола до средней плоскости цепного колеса должно быть в пределах + 3 мм;

стопор стола должен включаться легко и обеспечивать надёжное стопорение при любом направлении вращения;

стол ротора должен свободно проворачиваться от усилия рабочего, прикладываемого к цепному колесу;

крепёжные детали должны быть затянуты и надёжно зашплинтованы;

после обкатки ротора не должно быть течи масла и нагрева подшипников свыше 70 град;

8. Ремонтный эскиз (шестерня коническая, вал)

Контрольные вопросы

Перечислите основные неисправности при работе ротора;

Каковы причины попадания бурового раствора в масляную ванну?

Каковы причины облома зубьев?

Каковы причины одностороннего нагрева ротора?

Последовательность работ при разборке ротора;

Назовите критерии отбраковки вала, венца, шестерни;

Какими методами ремонтируются вал, шестерня, станина?

Как регулируется зубчатое зацепление?

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ УЗЛОВ БУРОВОГОВЕРТЛЮГА

Цель работы:

Изучить по схеме и плакату конструкцию бурового вертлюга;

Выполнить условия тестового задания

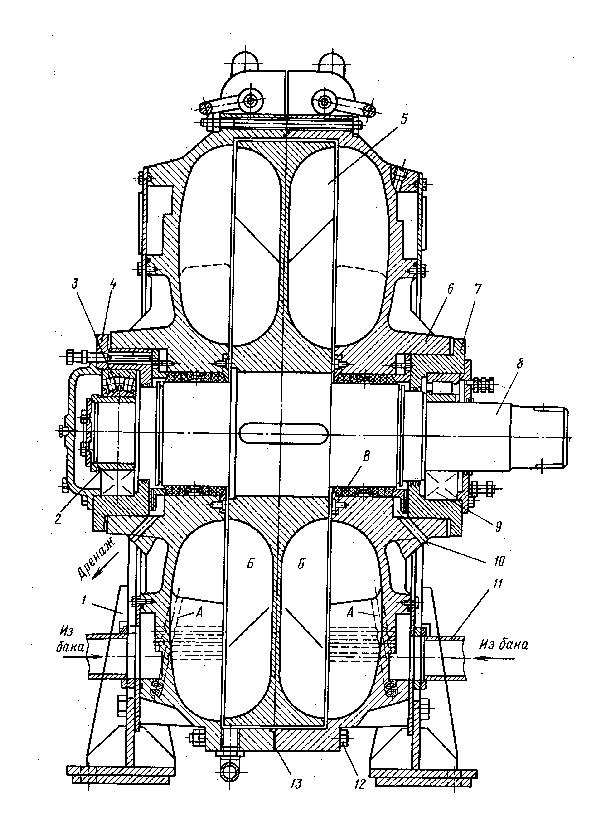

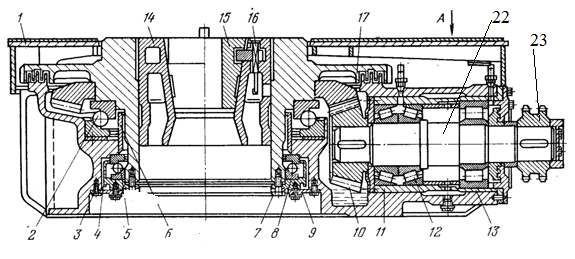

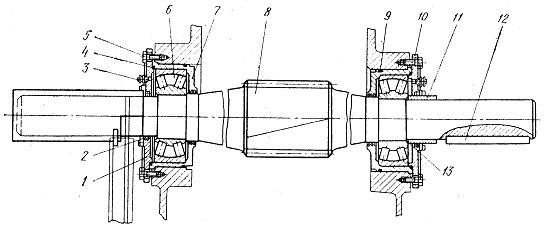

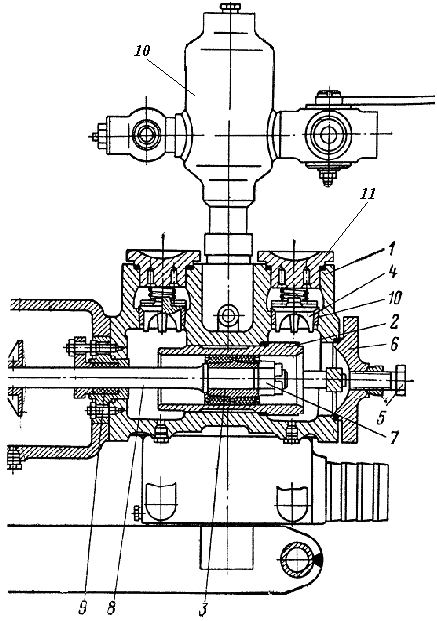

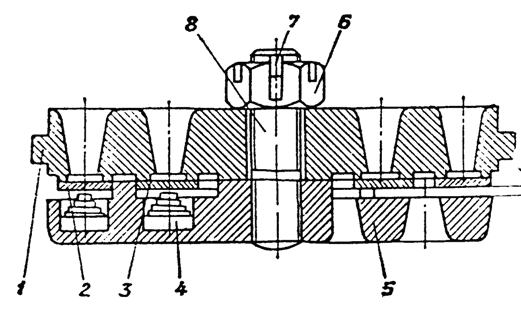

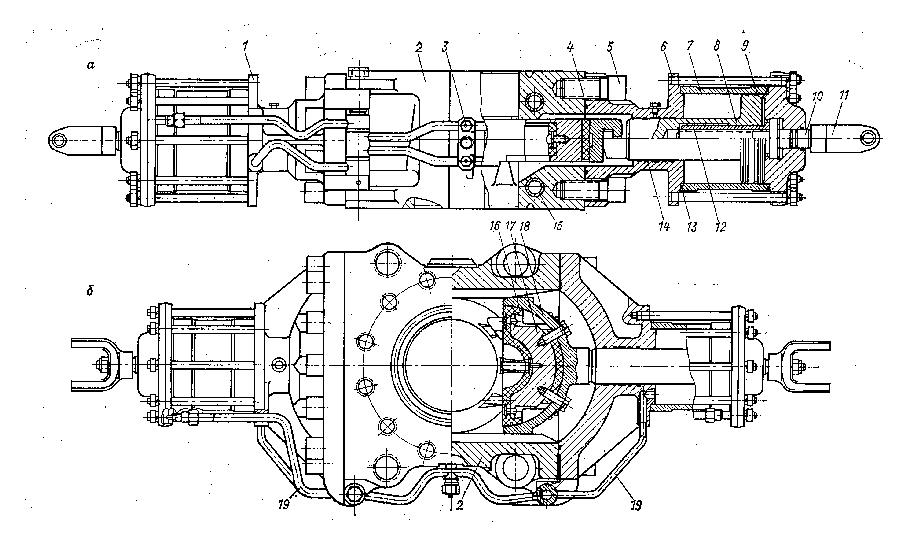

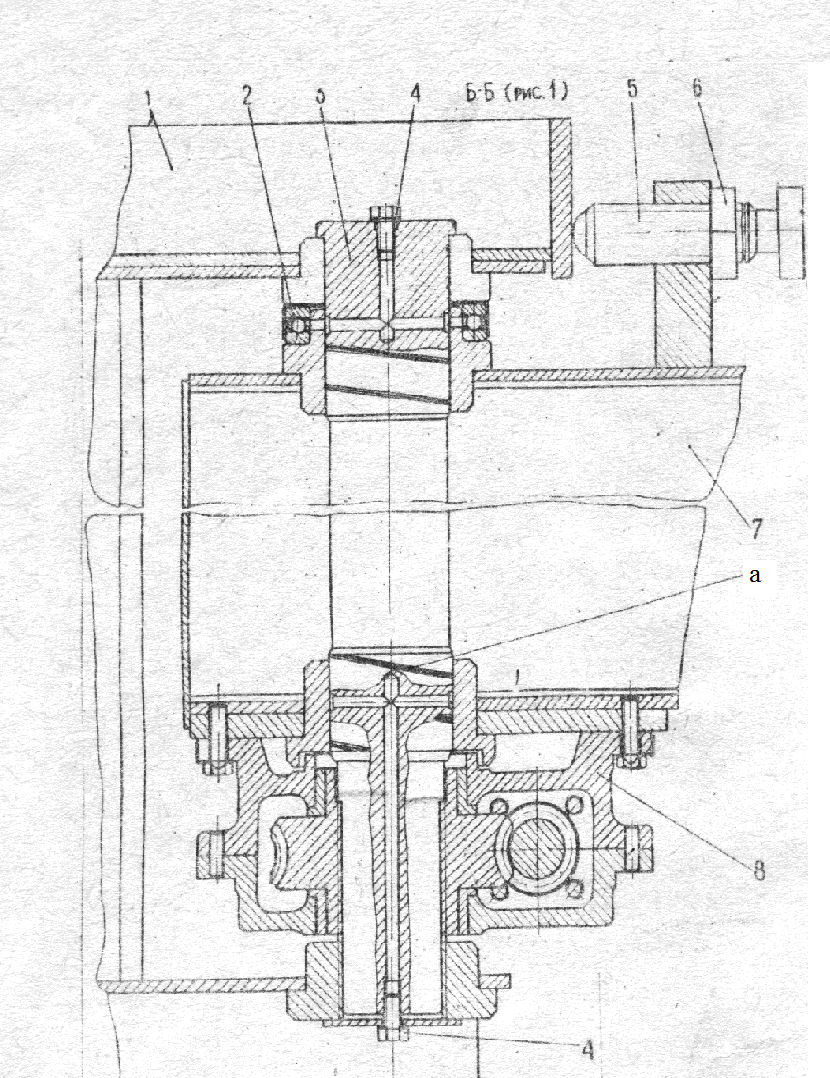

На рисунке 1 показано устройство современного вертлюга. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной копки из легированных сталей марок 40ХН, I 38ХГН, ЗОХГСА.

На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма. Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45°. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым-болтов, с помощью которых проводится распрессовка пальцев вертлюга.

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Ствол представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников. Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые бурильной колонной и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки. Благодаря применению таких заготовок снижаются расход материала и затраты на механическую обработку. Для стволов используют, стали марок 40Х, 40ХН, 38ХГН, приобретающие в результате ковки более совершенную кристаллическую структуру и повышенные механические свойства.

Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 и 9. Основная опора ствола - подшипник 6, нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник 9, нагружаемый собственным весом корпуса и других не вращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

В рассматриваемой конструкции вертлюга и основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятно влияет па износ и нагрев подшипников.

Подшипники с коническими и сферическими роликами обладают большей

нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах. Уралмашзавода (УВ-250 МА) используются конические упорные подшипники.

Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. И менее нагруженной вспомогательной опоре используется шариковый упорный подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 и 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентрируется относительно тел качения подшипника.

Осевое положение ствола и натяг подшипников 9 и 10 регулируются прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазе корпуса. Для соединения вертлюга с ведущей трубой бурильной колонны используется сменный ниппельный переводник 1, предохраняющий резьбу ствола от износа и механических повреждений.

В связи с тем, что ствол вертлюга и верхний переводник ведущей грубы, имеют внутренние резьбы, для их соединения используется переводник ниппельного типа. С целью предотвращения самоотвинчивания при вращении долота ствол вертлюга, переводники и верхний конец ведущей трубы имеют левую резьбу. Следует напомнить, что нижний переводник ведущей трубы и все другие соединения бурильной колонны имеют правую резьбу, совпадающую с направлением вращения долота.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла провернется контрольной пробкой, навинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

Разработаны различные конструкции устройств для соединения отвода со стволом. Быстросъемное соединение отвода со стволом (рисунок 2) состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6, 8, 10, 13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга (на рисунке крышка не показана). Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3, и вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы (рисунок 2), которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели используются самоуплотняющиеся радиальные 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих доста-точной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора. Поэтому нижнее уплотнение напорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твёрдость 56…62 HRc.

РЕМОНТ БУРОВЫХ ВЕРТЛЮГОВ

Назначение и основные технические параметры

Основными техническими параметрами являются

Допускаемая нагрузка на ствол вертлюга, рабочее давление промывочной жидкости.

Основные ремонтные нормативы

Структура ремонтного цикла К 2 Т К

Длительность межремонтного цикла 3000 м-ч

Длительность межремонтного периода 1000 м-ч

Неисправности, возникающие в процессе эксплуатации

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ |

ПРИЧИНЫ |

Сильно нагревается корпус вертлюга |

В масляной ванне много или недостаточно масла, загрязнённость масла, не отрегулирован люфт упорных подшипников |

Ствол вертлюга проворачивается с большим усилием или совсем не проворачивается |

Сильно зажаты сальниковые уплотнения, не отрегулирован люфт упорных подшипников, разрушены сепараторы упорных подшипников |

Ствол вертлюга имеет большой радиальный люфт |

Центрирующие подшипники ствола разрушены |

Течь масла через нижнее сальниковое уплотнение |

Недостаточно затянут сальник, износ манжет |

Течь промывочной жидкости через напорный сальник |

Недостаточная затяжка манжет, износ манжет. Износ или промыв напорной трубы |

Течь жидкости через соединение отвода с крышкой |

Пробита прокладка |

Течь жидкости через резьбовое соединение переводника со стволом |

Ослабла затяжка переводника или промыв замковой резьбы |

Работы текущего ремонта

Подтяжка или замена деталей напорного сальника

Подтяжка или замена масляного сальника

Замена напорной трубы

Проверка резьбовых соединений, замена негодных крепёжных деталей

5. Работы капитального ремонта

5.1. Разборка вертлюга

Отворачивание переводника 1 (рисунок 1)

Слив масла из корпуса

Разборка нижнего масляного сальника 2

Отворачивание накидных гаек 1, 3 и снятие напорной трубы 9 (рисунок 2)

Разборка напорного сальника 11

Снятие отвода 11 (рисунок 1)

Отвинчивание болтов и снятие крышки корпуса 14

Извлечение центрирующего подшипника 10 и упорного подшипника 9

Извлечение из корпуса ствола вертлюга 5

Извлечение основного упорного подшипника 6

Снятие ствола центрирующего подшипника 3

Дефектовка деталей, критерии отбраковки, возможные методы ремонта

Ствол

- износ наружных сопрягаемых поверхностей до 2 мм - ремонтировать металлизацией

- износ замковой левой резьбы – ремонтировать подрезкой ствола и перенарезкой замковой резьбы

Корпус

- обломы и трещины – браковать

- износ поверхностей под подшипники до 0,05 мм ремонтировать металлизацией

- износ поверхности под оси штропа более 0,1 мм - ремонтироватьгильзованием

Дефектоскопия штропа, пальцев штропа, ствола

Замена при необходимости штропа, крышки корпуса

Замена подшипников

Замена деталей сальников

Сборка и регулировка вертлюга

Испытание вертлюга на герметичность

Требования к отремонтированному вертлюгу

Все детали вертлюга должны быть отремонтированы или изготовлены в полном соответствии с чертежами и техническими условиями;

Штроп, корпус, ствол и переводник не должны иметь дефектов, снижающих их прочность;

Осевой люфт ствола вертлюга не должен превышать 0,25…0,3 мм

Ствол вертлюга должен свободно проворачиваться от усилия одного рабочего. Вращение должно быть без заеданий;

Вмятина на штропе не должна быть более 3 мм на ширине 10 мм заварка не допускается;

Все резьбовые соединения должны быть зашплинтованы;

Вертлюг должен быть испытан на полуторакратное рабочее давление в течение 5 мин, течь не допускается

Ремонтные эскизы ремонтируемых деталей (ствол, штроп, труба напорная)

Контрольные вопросы

Каковы причины отправки вертлюга на кап ремонт?

Какие детали можно заменить в условиях буровой установки?

Какова последовательность разборки вертлюга?

Какие детали подвергаются дефектоскопии?

Как ремонтируется ствол вертюлюга?

Как испытывается вертлюг после ремонта?

ПРАКТИЧЕСКАЯ РАБОТА

ИЗУЧЕНИЕ КОНСТРУКЦИИ ГИДРАВЛИЧЕСКОЙ ЧАСТИ

БУРОВОГО НАСОСА

Цель работы:

По схемам и плакатам изучить:

- общую компоновку гидравлической части;

- конструкцию узла цилиндровой втулки;

- конструкцию узла уплотнения штока;

- конструкцию клапанных узлов;

- конструкцию сферического компенсатора.

2. Закрепить полученные знания на натуральных образцах узлов на полигоне;

3. Выполнить условия тестового задания

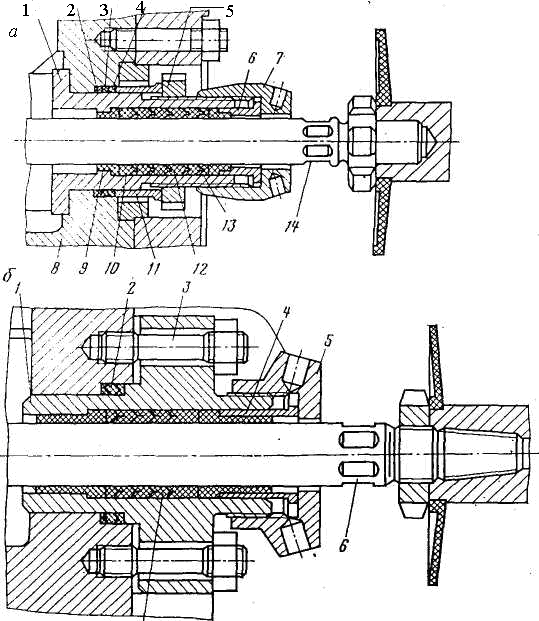

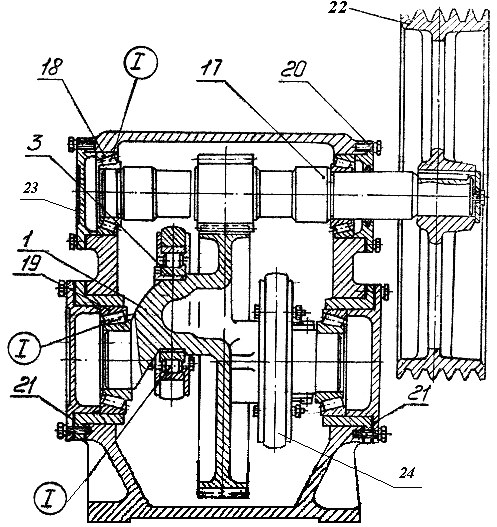

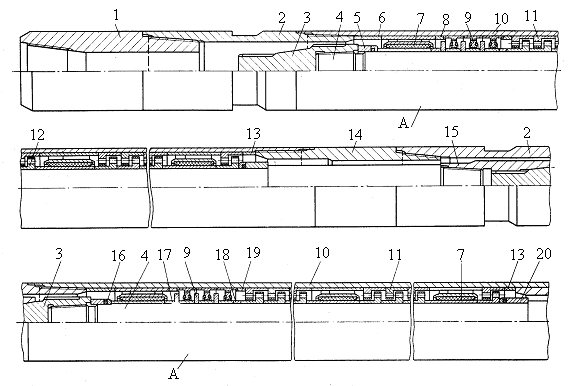

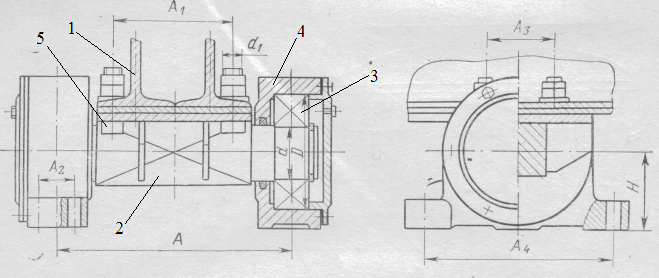

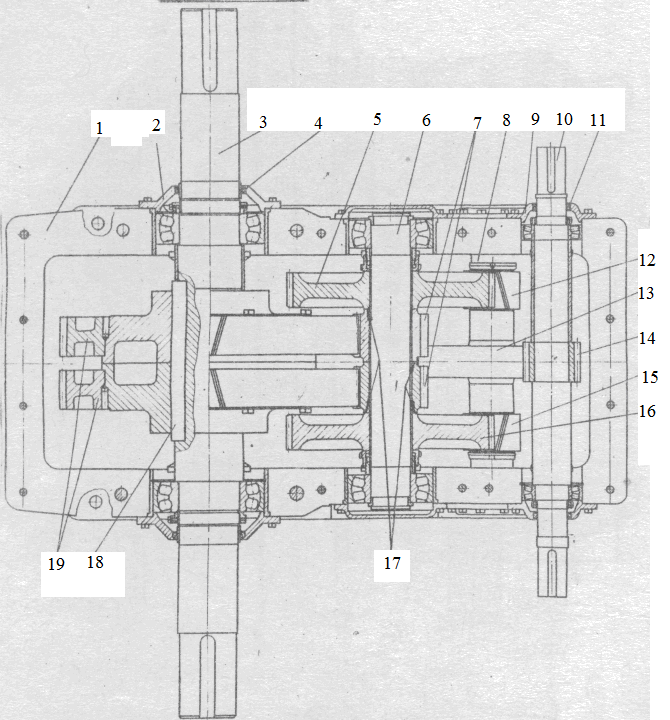

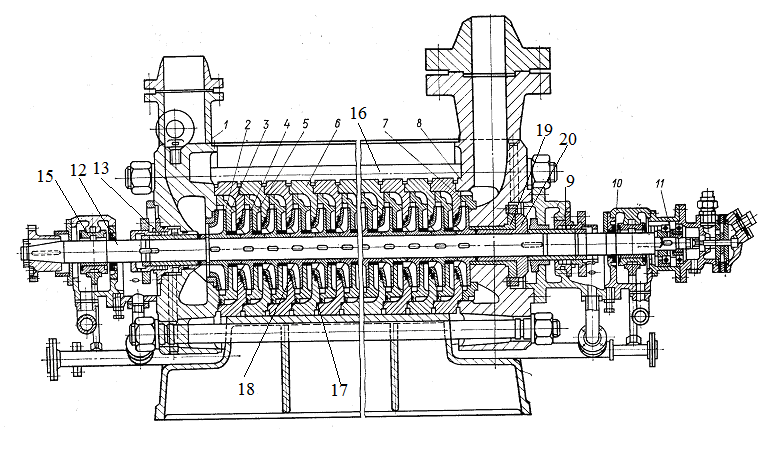

Рисунок 1 - Гидравлический блок бурового насоса двустороннего действия

Гидравлические блоки буровых насосов состоят из корпусных и сменных деталей. К корпусным деталям относятся гидрокоробки и их крышки, приемный и нагнетательный коллекторы, к сменным цилиндровые втулки и поршни, седло и тарель клапана, уплотнения неподвижных и подвижных соединений.

В двухпоршневом насосе гидравлический блок (рисунок 1) состоит из двух гидрокоробок 2, которые скрепляются со станиной 6 приводного блока шпильками 7. Сопряженные поверхности гидрокоробок и станины прилегают друг к другу без зазоров.

Гидроблоки представляют собой отливки из углеродистой стали с горизонтальными расточками для цилиндровой втулки 12 и вертикальными гнездами для нагнетательных клапанов 5. Через общую надклапанную полость 4 прокачиваемая жидкость из поршневой и штоковой камер цилиндра направляется в нагнетательный коллектор. Толщина стенок 30-40 мм, что необходимо для создания прочности и герметичности гидрокоробки. Конструктивные формы обеспечивают технологичность изготовления, удобство монтажа, осмотра и регулировки деталей и узлов насоса, размещенных в гидрокоробке. В двухпоршневых насосах различают левую и правую гидрокоробки, имеющие зеркально отображенные конструктивные формы.

Приемный 1 и нагнетательный 3 коллекторы имеют литую либо сварно-литую стальную конструкцию. Для снижения гидравлических потерь и износа коллекторы имеют плавные переходы, а диаметры проходных отверстий обеспечивают скорость потока жидкости до 6 м/с. На нагнетательный коллектор устанавливают предохранительный клапан, пневматический компенсатор и присоединяют нагнетательный патрубок манифольда. Приемный коллектор с всасывающими клапанами присоединяется к боковым приливам гидрокоробки.

Шток бурового насоса состоит из двух частей: поршневой (собственно шток) и ползунной (надставка штока). На одном конце поршневого штока имеется наружная резьба для соединения со штоком 10 ползуна и закрепления контргайкой 8. Противоположный конец снабжен конусом с буртиком для посадки поршня 13 и резьбой для затяжки конусного соединения с целью предотвращения утечек между стыкуемыми поверхностями. Конусное соединение облегчает разборку поршней при их замене.

Для соединения поршневой и ползунной частей штока используется специальная цилиндроконическая либо метрическая резьба. Цилиндрический участок этой резьбы служит для стопорения соединяемых штоков контрагайками. За присоединительной резьбой имеются шести - либо четырехгранники под гаечный ключ для завинчивания и отвинчивания соединений штоков. Поршневой шток контактирует с промывочной жидкостью и подвергается абразивному износу, в результате чего имеет ограниченный срок службы. Ползунная часть штока изолируется от промывочной жидкости диском-отражателем 9 и из маслобензостойкой резины.

Составная конструкция штока позволяет сохранить его ползунную часть при замене изношенного поршневого штока. Для удаления абразива и снижения износа поршневой шток омывается и одновременно охлаждается проточной водой либо маслом, нагнетаемым масляным насосом.

Шероховатость поверхностей штока должна быть не более Ra=1,25 мкм в ползунной части и не более Ra= 0,32 мкм в штоковой части. Для насосов мощностью 190-1180 кВт поверхность трения штока поршня подвергается хромированию. Твердость поверхности штока должна быть не менее НRС 50 в ползунной части и НRС 60 в поршневой части. Глубина упрочненного слоя в случае термообработки токами высокой частоты не менее 1,5 мм. Штоки изготовляют из сталей марок 40Х; 40ХН; 38ХШЮН; 12ХН4; 20ХНЗА.

Важное значение для повышения срока службы бурового насоса имеет соосность сочленяемых деталей. Предельное отклонение оси штока от оси поверхности посадки поршня и резьбы контргайки не должно превышать 0,15 мм. В этих же пределах должно быть отклонение осей штока и резьбы ползуна.

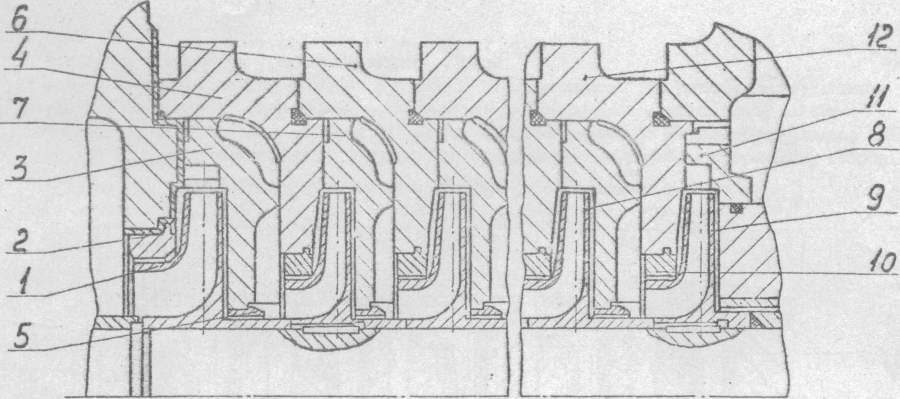

Цилиндровые втулки, неподвижно установленные в горизонтальных расточках гидрокоробки, являются наиболее крупной по габаритам и металлоемкости сменной деталью буровых насосов. Конструктивное исполнение, длина, наружные и внутренние диаметры их регламентируются отраслевыми стандартами. Цилиндровые втулки изготовляют из высокоуглеродистых и легированных сталей. За рубежом их выполняют из хромистых чугунов и керамики. Внутренняя поверхность цилиндровых втулок упрочняется закалкой с нагревом токами высокой частоты, борированием, хромированием и другими химико-термическими методами.

Рисунок 2 - Узел крепления и уплотнения цилиндровой втулки

Наружная поверхность цилиндровых втулок - гладкая либо с кольцевым буртиком. В зависимости от формы изменяется способ крепления и уплотнения их в гидрокоробке. Цилиндровая втулка 11, показанная на рисунке 2а, имеет гладкую наружную поверхность. В расточке гидрокоробки она крепится посредством распорных стаканов 12 и 7, снабженных окнами для прохода прокачиваемой жидкости. В наружный торец стакана 7 упирается крышка 4 поршневой полости гидрокоробки. Неподвижность втулки обеспечивается осевым натягом, создаваемым при затяжке шпилек 2, крепящих крышку к гидрокоробке.

Для уплотнения цилиндровой втулки в канавку гидрокоробки устанавливают манжеты 10, разделенные промежуточной металлической втулкой 9. Осевая затяжка уплотнений создается грундбуксой 5 и дистанционной втулкой 8 и регулируется болтами 3, ввинченными в крышку 4. Манжеты 6, расположенные между грундбуксой и дистанционной втулкой, служат для уплотнения крышки 4. При смене цилиндровой втулки и манжет крышка 4 выпрессовываётся с помощью болтов 1.

На рисунке 6 б цилиндровая втулка 10 наружным кольцевым буртиком упирается в заточку гндрокоробки, поэтому для крепления втулки используется один распорный стакан 11, расположенный со стороны поршневой полости гидрокоробки. Осевая затяжка цилиндровой втулки регулируется гайкой 1, ввернутой во фланцевую втулку 14, которая шпильками 15 крепится к гидрокоробке. Усилие затяжки передается цилиндровой втулке посредством крышки 2, упорного кольца 5 и стакана 11.

Цилиндровая втулка уплотняется манжетами 6 и 8, которые устанавливаются между распорными кольцами 9 и разделяются промежуточной втулкой 7. Осевая затяжка уплотнений регулируется винтом 3, ввинченным в крышку 2. Усилие затяжки передается манжетом посредством втулки 12, в днище которой имеются отверстия с перемычками, входящими в продольные пазы стакана 11. Поэтому обеспечиваются их относительная подвижность и раздельная затяжка цилиндровой втулки и уплотнении.

Использование гайки 1 и винта 3 вместо шпилек 2 и болтов 3, как показано на рисунке 6 а, позволяет более равномерно и быстро затягивать цилиндровую втулку и ее уплотнения. Для уплотнения поршневой полости гидрокоробки кроме манжета 4 имеется дополнительная манжета 13, используемая для уплотнения зазора между крышкой 2 и винтом 3. Уплотнение цилиндровой втулки контролируется по появлению утечек прокачиваемой жидкости через дренажные отверстия в гидрокоробке, сообщающиеся с кольцевыми выточками втулки 7.

Для уплотнения штока (рисунок 3а) используются шевронные манжеты, собираемые в пакет. Число манжет в уплотнительном пакете обычно не превышает четырех и выбирается с учетом давления насоса, диаметра штока, а также конструктивных размеров уплотнительного узла. Манжеты 12 надеваются с натягом на шток 14 и втулку 1, служащую одновременно опорой цилиндровой втулки. Для этого втулка 1 снабжена фланцем и устанавливается в гидрокоробку с внутренней стороны ее горизонтальной расточки. Благодаря плотной посадке и упругости манжет обеспечивается герметичность соединения при низких давлениях в штоковой полости насоса.