- •Системы управлнгия промышленными роботами

- •Содержание

- •Введение

- •Лaбopaтopнaя paбoтa 1 (Теоретическая часть)

- •Пpoмышлeнныx poбoтoв

- •Лaбopaтopнaя paбoтa 1 (Практическая часть)

- •Пpoмышлeнныx poбoтoв

- •Содержание отчета

- •Варианты кинематических структур

- •Лaбopaтopнaя paбoтa 2 (Теоретическая часть) Изучение языка программирования arps на базе системы графического моделирования rsim

- •1 Общие сведения о системе arps

- •2 Определение конфигураций манипулятора

- •3 Методы обучения промышленного робота

- •4 Порядок составления управляющей программы

- •Лaбopaтopнaя paбoтa 2 (Теоретическая часть) Изучение языка программирования arps на базе системы графического моделирования rsim

- •1 Описание пакета rsim

- •3 Порядок выполнения работы

- •4 Основные команды системы arps

- •Содержание отчета

- •Исследование методов компоновки Роботизированной ячейки

- •Исследование методов компоновки роботизированной ячейки

- •Порядок выполнения работы

- •Планирование траектории движений робота рм-01

- •1 Общая задача планирования траекторий и системы координат, принятые в системе программирования пр рм-01

- •2. Решение прямой кинематической задачи для робота рм-01

- •3 Решение обратной задачи кинематики для пр рм-01

- •Планирование траектории движений робота рм-01

- •1 Планирование траекторий для пр рм-01

- •2 Средства пакета rsim, используемые для выполнения работы

- •3 Порядок выполнения работы

Содержание отчета

Отчет выполняется согласно ГОСТ каждым студентом индивидуально и после проверки студент допускается к защите лабораторной работы. В отчете должна содержаться следующая информация:

1. Кинематическая схема ПР с рабочей плоскостью.

2. Схема траекторий движения манипулятора.

3. Программа на языке ARPS.

4. Список использованных точек..

Лaбopaтopнaя paбoтa 3 (Теоретическая часть)

Исследование методов компоновки Роботизированной ячейки

Цeль paбomы – изучение принципов проектирования и компоновки роботизированной производственной ячейки с учетом достижимости рабочих точек.

Проектирование компоновки роботизированной ячейки является одним из важнейших этапов внедрения, от которого в значительной степени зависит эффективность всего проекта. В ходе проектирования необходимо определить взаимное положение робота и основных элементов ячейки.

Технологическое оборудование включает основное и вспомогательное технологическое оборудование. Разработка схемы размещения оборудования связана с оптимизацией управляющей программы. Для обеспечения минимальной длительности технологического цикла требуется минимизировать количество шагов программы и движений робота.

Средства транспортировки деталей включают оборудование для перемещения деталей между единицами основного оборудования (конвейеры, транспортные роботы, подвесные тележки и т.п.)

В роботизированном производстве широко применяются различные типы палетт, контейнеров, в которых каждая деталь занимает определенное положение и ориентацию, либо специальные питатели, которые по очереди ориентируют детали в определенной точке для их захвата.

При создании РТК необходимо размещать технологическое оборудование внутри рабочей области робота, вид которой обычно приводится в технических данных робота. Однако это не гарантирует, что робот сможет выполнить любую операцию с объектом, находящимся внутри этой поверхности. Во-первых, она построена без учета геометрии инструмента манипулятора и может быть значительно сужена либо расширена для другого инструмента. Во-вторых, подобная рабочая зона отображает лишь возможность достижения определенной точки без учета ориентации инструмента. В-третьих, внутри рабочей зоны могут быть так называемые вырожденные участки, в которых возникают трудности с решением задач обратной кинематики и планирования траектории и поэтому их рекомендуется избегать. Все перечисленные ограничения проявляются сильнее при приближении к границе рабочей зоны робота.

Различают несколько обобщенных критериев оценки эффективности выбора точки внутри рабочего пространства.

1. Достижимость. Под достижимостью понимается возможность совмещения рабочей точки инструмента (Tool Center Point) с точкой пространства, заданной обычно 3-мя координатами {X,Y,Z}, либо 6-ю (с учетом углов ориентации). В техническом паспорте ПР обычно приводятся проекции зон достижимости, построенных для трех координат. Построить такую зону можно, решив прямую задачу кинематики для всех возможных значений переменных суставов.

2. Манипулятивностъ. Определяется как возможность достижения инструментом данной точки с различной ориентацией. Может быть выражена, в частности, через угол сервиса, определяемый как телесный угол, охватываемый осью Z инструмента для всех его доступных углов ориентации в данной точке. Для анализа манипулятивности уже необходимо знать метод решения обратной задачи кинематики робота.

3. Мобильность. Отражает

возможность робота осуществлять

движение из данной точки по различным

направлениям. Мобильность может быть

оценена как произведение максимальных

скоростей, достигаемых манипулятором

в направлениях осей мировой системы

координат. Кроме того, может быть выбран

вектор наибольшей подвижности

манипулятора. Для оценки мобильности

необходимо знать выражение для якобиана

J(q) робота,

задающего отношение между скоростями

суставов манипулятора

![]() ,

а также векторами линейных V и

угловых

скоростей рабочей точки инструмента:

,

а также векторами линейных V и

угловых

скоростей рабочей точки инструмента:

![]() ,

,

и максимальные величины скоростей суставов, которые могут быть достигнуты в данной точке.

Точки с наибольшей мобильностью робота могут быть расположены ближе к краю зоны достижимости манипулятора, поскольку выпрямленная рука манипулятора обеспечивает большую линейную скорость инструмента.

Полный анализ рабочей зоны манипулятора с использованием нескольких критериев позволяет выделить внутри зоны достижимости участки, более предпочтительные для размещения оборудования. Однако такой расчет является достаточно трудоемким.

Построение частных зон достижимости для анализа рабочей зоны робота.

В пакете RSIM для удобства компоновки РТК применяется метод построения частных зон достижимости, при котором на манипулятор накладываются следующие ограничения:

– инструмент должен сохранять постоянную ориентацию;

– рабочая точка инструмента должна находиться в одной горизонтальной плоскости;

– рука манипулятора должна иметь постоянную конфигурацию.

Для всех точек, заданных на сетке в плоскости X-Y с фиксированным шагом (50 mm), производится решение обратной задачи кинематики. Если такое решение существует, то данная точка помечается. Полученная заштрихованная поверхность дает наглядное представление о том, где в данной плоскости может быть размещена рабочая зона оборудования либо накопитель с деталями, причем гарантируется достижение заданной ориентации.

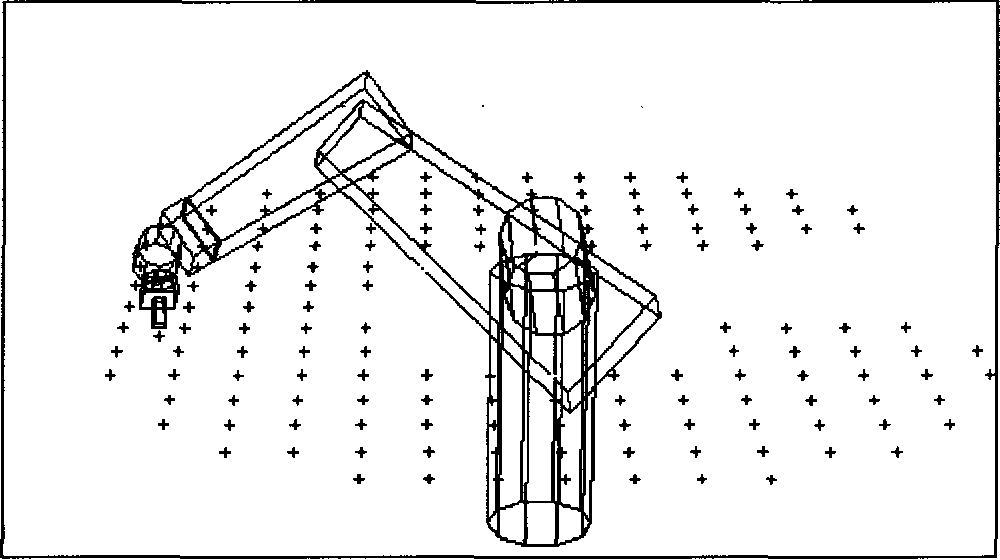

На рис 3.1 приведен пример построения частной зоны достижимости для следующих условий:

Рис 3.1. Частная зона достижимости.

– начальное положение инструмента: X=700mm, Y= 150mm, Z= -100mm;

– ориентация инструмента: 0=0°, А=180°, Т = 0°;

– конфигурация руки: J2 = LEFT,J3=UP, J5 = MINUS;

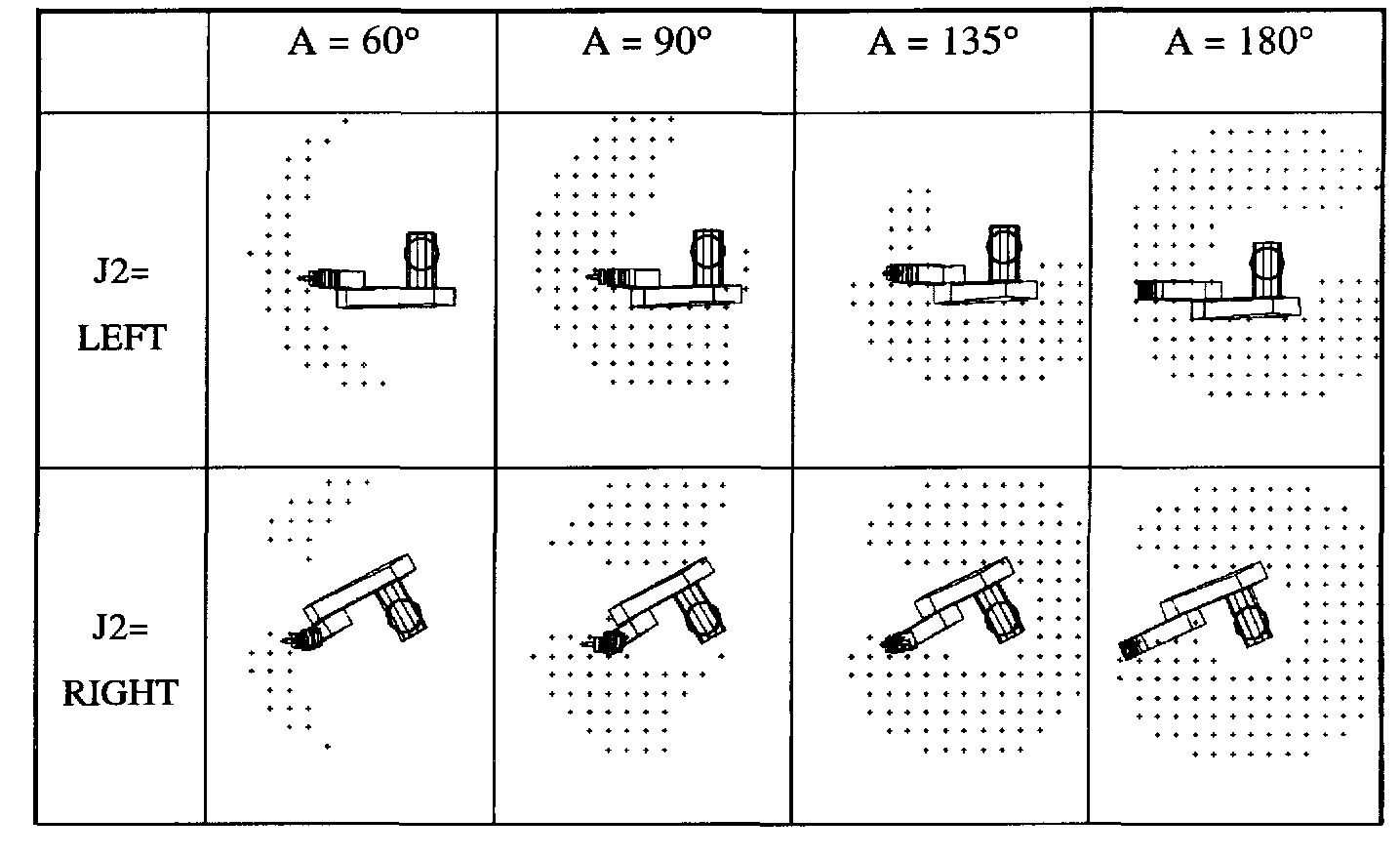

Для расстановки всего оборудования ячейки необходимо определить высоту и ориентацию инструмента для каждой операции во всех технологических зонах оборудования или накопителей, посредством обучения вывести инструмент робота в точку с этими параметрами (координаты Х и Y произвольны) и построить для них частные зоны достижимости. Форма частной зоны достижимости зависит не только от ориентации, но и от конфигурации руки манипулятора в начальной точке (рис.3.2). Рекомендуется размещать оборудование таким образом, чтобы для достижения всех рабочих точек манипулятору не пришлось бы изменять конфигурацию, поскольку эта операция требует больших затрат времени на развороты, близкие к 180°.

Рис 3.2 Примеры построения частной зоны достижимости для различных ориентации инструмента и конфигурации манипулятора

Контрольные вопросы по лабораторной работе.

Проектирование роботизированной ячейки.

Обощенные критерии оценки эффективности выбора точек внутри рабочего пространства.

.Построение частных зон достижимости.

Определение параметров инструмента.

Лaбopaтopнaя paбoтa 3 (Практическая часть)