1 Краткое описание работы изделия Шпоночное соединение

Шпоночное соединение (Рисунок 1) - соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси.

Рисунок 1 - Часть вала со шпоночным пазом и призматической шпонкой

Шпонка - деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот. Достоинствами шпоночного соединения являются простота конструкции, низкая стоимость, удобство сборки-разборки, вследствие чего их широко применяют во всех отраслях машиностроения. К недостаткам шпоночного соединения можно отнести ослабление вала и ступицы шпоночными пазами. Шпоночный паз не только уменьшает поперечное сечение, но и вызывает значительную концентрацию напряжений.

Шпоночные соединения можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения призматическими и сегментными шпонками, к напряженным – соединения клиновыми шпонками.

Шпонки стандартизованы:

- призматические шпонки – ГОСТ 23360-78

- сегментные шпонки – ГОСТ 24071-97

- цилиндрические шпонки (штифты) – ГОСТ 3128-70, ГОСТ 12207-79

- клиновые шпонки – ГОСТ 24068-80

-

тангенциальные клиновые шпонки – ГОСТ

24069-97, 24070-80

-

тангенциальные клиновые шпонки – ГОСТ

24069-97, 24070-80

Гладкое цилиндрическое сопряжение

При сборке двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности, при этом детали называют сопрягаемыми. Один из размеров соприкасающихся поверхностей называют охватывающим, а другой - охватываемым.

Гладкие цилиндрические соединения разделяют на подвижные и неподвижные. Основное требование, предъявляемое к ответственным подвижным соединениям, - создание между валом и отверстием наименьшего зазора, обеспечивающего жидкостное трение, заданную несущую способность подшипника и сохранение указанного вида трения при увеличении зазора ( в допустимых пределах) в процессе длительной эксплуатации машины, а для прецизионных соединений также точное центрирование и равномерное вращение вала.

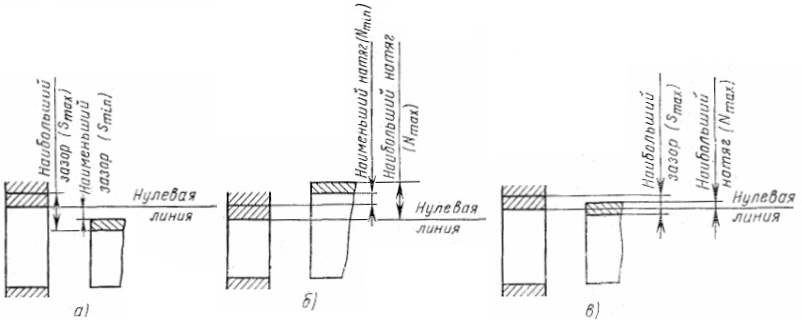

Соединение деталей между собой при сборке имеет различный характер. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. В зависимости от взаимного расположения полей допусков посадки разделяют на три группы:

Рисунок 2 - Схема гладких цилиндрических соединений

Посадки с зазором (Рисунок 2 а), которые характеризуются наличием между сопрягаемыми, поверхностями, гарантируемого (наименьшего) зазора, обеспечивающего возможность относительного перемещения сопрягаемых деталей, а также посадки с нулевым зазором, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Посадки с натягом (Рисунок 2 б), которые характеризуются наличием между, сопрягаемыми поверхностями до сборки гарантируемого (наименьшего) натяга, препятствующего относительному перемещению деталей, после сборки.

Переходные посадки (Рисунок 2 в), в которых возможны как зазоры, так и натяги. В этой группе посадок поля допусков отверстия и вала полностью или частично перекрывают друг друга.