- •Содержание

- •Глоссарий 7

- •Конспект лекционных занятий

- •3. Практические занятия

- •4. Лабораторные занятия

- •5. Самостоятельная работа студентов

- •7 Экзаменационные вопросы 181

- •8 Технические средства обучения 182

- •Список рекомендуемой литературы 182

- •1. Глоссарий

- •2 Конспект лекционных занятий модуль 1 Лекция № 1. Перспективы развития технологии органических веществ (2 часа)

- •0,5 О2 носн2-сн2он

- •О носн2-сн2nh2

- •Лекция № 2. Физико-химические основы термического крекинга

- •Лекция № 3. Физико-химические основы каталитического крекинга

- •Лекция № 4. Физико-химические основы каталитического риформинга

- •Лекция № 5. Физико-химические основы гидрогенизационных процессов

- •Лекция № 7. Химизм и механизм технологических процессов переработки нефтяных газов

- •Лекция № 8 Технологическое оборудование и технологическое оформление основных аппаратов процессов переработки органических веществ

- •Лекция № 10 Теоретические основы очистки нефтяных фракций

- •Лекция № 11 Адсорбционные и каталитические методы очистки

- •Лекция № 12 Очистка с применением избирательных растворителей

- •Лекция № 13 Депарафинизация масел и дизельных фракций

- •3. Практические занятия

- •Практическое занятие №1

- •Тема: Расчетные методы определения физико-химических свойств

- •И состава нефти и нефтепродуктов

- •Задачи для решения

- •Практическое занятие №2 Тема: Расчетные методы вычисления материального баланса процесса термического крекинга

- •Составление материального баланса

- •Задачи для решения

- •Практическое занятие №3 Тема: Составление материального баланса процесса каталитического крекинга

- •Задачи для решения

- •Практическое занятие №4 Тема: Составление материального баланса процесса каталитического риформинга

- •Задачи для решения

- •Практическое занятие №5 Тема: Расчетные методы вычисления материального баланса гидрогенизационных процессов

- •Задачи для решения

- •Практическое занятие №6 Тема: Расчетные методы вычисления материального баланса процесса полимеризационных процессов

- •Задачи для решения

- •Практическое занятие №7 Тема: Задачи и упражнения по составлению уравнений химических реакций, протекающих при алкилировании и изомеризации с указанием механизма ее протекания

- •Задачи для решения

- •Практическое занятие №8 Тема: Технологический расчет основных аппаратов установок переработки органических веществ

- •Число тарелок

- •Практическое занятие №9 Тема: Приближенные методы построения линии однократного испарения (ои)

- •Задачи для решения

- •Практическое занятие №10 Тема: Решение задач по теоретическим основам процесса очистки нефтяных фракций

- •Задачи для решения

- •Практическое занятие №11 Тема: Решение задач по депарафинизации нефтяных фракций

- •Задачи для решения

- •Практическое занятие №12 Тема: Решение задач по закономерностям получения гомогенных растворов

- •Задачи для решения

- •4. Лабораторные занятия лабораторная работа №1 Тема: Термический крекинг (пиролиз) углеводородов и составление материального баланса опыта

- •Описание установки и методика проведения работы

- •Лабораторная работа №2 Тема: Каталитический крекинг углеводородов и составление материального баланса опыта

- •Проведение работы

- •Оформление результатов работы

- •Методика проведения эксперимента

- •Приготовление алюмохромового оксидного катализатора

- •Методика выполнения работы

- •Лабораторная работа №5 Тема: Полукоксование

- •Описание установки и методика проведения работы

- •Лабораторная работа №6 Аппараты установок термических и каталитических процессов. Тема: Методы разделения и анализа продуктов реакций

- •Методика проведения работы

- •Методика проведения работы

- •Лабораторная работа №7 Тема: Разгонка нефти на ректификационном аппарате

- •Лабораторная работа №8 Тема: Очистка сырой нефти от влаги и механических примесей

- •Определение сухого остатка

- •Методика определения

- •Прокаленный остаток

- •Методика определения

- •Лабораторная работа №9 Тема: Депарафинизация бензиновой фракции карбамидным методом

- •Методика определения

- •Лабораторная работа №10 Тема: Адсорбционная очистка масляных дистиллятов

- •Порядок выполнения работ

- •5. Самостоятельная работа студентов под руководством преподавателей (срсп) срсп №1. Реакционная способность органических соединений. Электронные эффекты

- •Срсп № 2. Классификация органических реакций

- •Срсп № 3. Характеристика основных механизмов реакций органических соединений

- •Срсп № 4. Образование пироуглерода и сажи

- •Срсп №5. Термические превращения углеводородов в жидкой фазе

- •Срсп №6. Процесс коксования нефтяного сырья

- •Срсп №7. Кислотный катализ

- •Реакции карбкатионов

- •Срсп №8. Классификация каталитических реакций и катализаторов

- •Энергия активации каталитической реакции

- •Срсп №9. Кинетика газофазных реакций в присутствии твердых катализаторов

- •Срсп №10. Теоретические основы подготовки и переработки газообразного сырья

- •6. Самостоятельная работа студентов срс

- •7 Экзаменационные вопросы

- •8 Технические средства обучения

- •Список рекомендуемой литературы

- •9.1 Основная литература

- •9.2 Дополнительная литература

Описание установки и методика проведения работы

Определение выход продуктов полукоксования производится в стандартной алюминиевой реторте. Стандартная реторта позволяет достаточно быстро и точно воспроизвести процесс полукоксования и определить выход полукокса, первичной смолы, подсмольной воды и газа в углях, подвергающихся полукоксованию.

Полукоксование твердого топлива в лаборатории осуществляется или в обычной реторте, или в измененной по сравнению со стандартной.

Измененная реторта представляет собой толстый металлический резервуар (рисунок 5) с хорошей теплопроводностью, обеспечивающей равномерный нагрев ее (во всех частях), благодаря чему первичные продукты перегонки не подвергаются перегреву и разложению. Реторта сверху плотно (при помощи специальных зажимов) закрывается крышкой с асбестовой прокладкой и снабжена наклонной металлической трубкой (внутренний диаметр 12—14 мм), заключенной в водяной холодильник для отвода паро-газовых продуктов полукоксования. Реторта снабжена ручкой с пружиной, позволяющей наклонять реторту для загрузки шихты и извлечения образовавшегося полукокса. Предварительно установку проверяют на герметичность. Полученные лабораторные результаты не вполне соответствуют данным, получаемым в заводских условиях, однако они достаточно надежны для того, чтобы сравнить различные виды минерального твердого топлива в отношении состава и ценности для различных процессов перегонки.

В реторту засыпают 40—75 г измельченного топлива: угля (до 0,07 мм), сланца и др., после чего реторту плотно закрывают крышкой при помощи зажимов. Навеску взвешивают с точностью до 0,01 г. Измерение температуры осуществляют термопарой, опущенной в специальный «карман» в крышке реторты, и гальванометром. К металлической трубке реторты присоединяют на плотной пробке предварительно взвешенную колбу с отводной трубкой, которую помещают в охлаждающую смесь. Колбу присоединяют к трубке реторты таким образом, чтобы конец ее заходил в широкую часть колбы, не касаясь ее стенок. Нагрев реторты до 500—510° С осуществляют электрообогревом и регулируют реостатом 15. Обогрев ведут таким образом, чтобы за первые 10—15 мин температура в реторте достигала 250—260° С и затем каждые следующие 6—12 мин поднималась на 50° до заданной температуры.

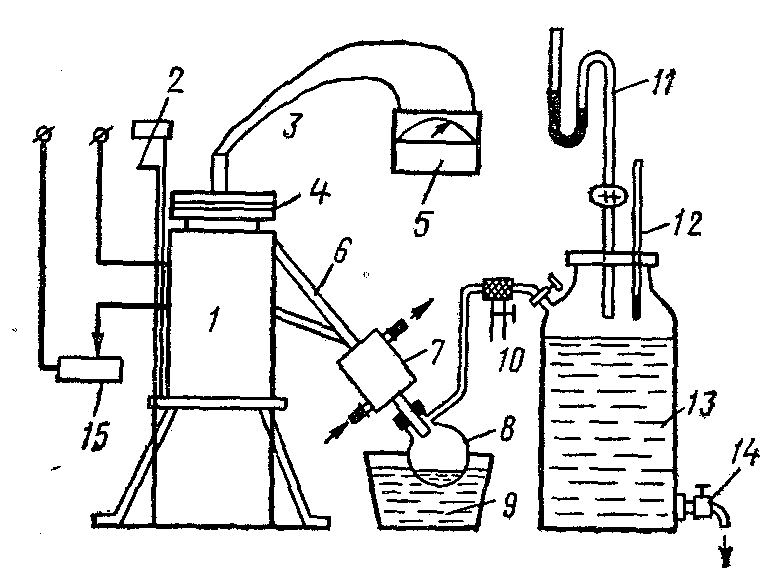

Рисунок 5 - Схема установки для полукоксования:

1 — реторта; 2 — ручка реторты с пружиной; 3 — термопара; 4 — крышка реторты; 5 — гальванометр; 6 — отводная трубка реторты; 7 — холодильник; 8 — колба; 9—емкость с охлаждающей водой; 10 — тройник с зажимом; 11 — манометр; 12 — термометр; 13 — газометр; 14 — кран газометра; 15 — реостат

Выделяющаяся в ходе нагревания топлива паро-газовая смесь поступает по отводной трубке через холодильник в колбу, в которой конденсируются смола и вода, а газы, не конденсирующиеся в колбе, направляются в газометр; краном регулируют вытекание запорной жидкости так, чтобы избыточное давление по манометру поддерживалось постоянным (2,2—4,4 Па). Обогрев продолжается до тех пор, пока не прекратится выделение капель смолы. Началом процесса полукоксования считается появление первой капли смолы и концом процесса — окончание выделения смолы.

Для определения количества выделившейся в процессе полукоксования подсмольной воды в колбу с дистиллятом, после того как ее вновь взвесили, добавляют 20—45 см3 ксилола, который с водой образует азеотропную смесь. Содержимое переливают в круглодонную колбу, бросают в нее несколько капилляров или, кусочков пемзы, после чего колбу соединяют с холодильником и сборником. Смесь подвергают перегонке. Дистиллят собирают в проградуированный приемный сосуд до тех пор, пока не прекратится выделение воды. Количество воды легко определяется, так как она отделяется от ксилола резким мениском. Полукокс, оставшийся в реторте, извлекают и взвешивают с точностью до 0,01 г. Для этого реторту опрокидывают при помощи ручки с пружиной и полукокс высыпается в специальный противень.

Массовое количество выделившегося газа, который собирают в газометре или выпускают в тягу, определяют по разности между массой взятого угля и суммой массы смолы, пирогенетической воды и полукокса. Если весь газ собирается в заранее градуированный газометр, то замеряется объем выделившегося газа. Через 10—15 мин (в соответствии с заданием) после начала интенсивного выделения газа следует отобрать пробы газа на анализ при помощи тройника с зажимом. К тройнику присоединяют маленький газометр, заполненный полностью до верхнего крана насыщенным раствором NaCl. Открыв нижний кран, выпуская из газометра жидкость по каплям, засасывают в газометр пробу газа.

Анализ газа полукоксования осуществляется по одному из методов, приведенных в работе 36 или хроматографически.

После прекращения нагрева реторты отключают от газометра манометр при помощи крана и одновременно закрывают кран газометра. Затем замеряют объем вытекшей жидкости из газометра, температуру газа термометром и барометрическое давление. Пересчет объема газа на нормальные условия (0°С и 1,01 • 105 Па) осуществляют по формуле:

V0=V(В-р)273/(273+t)760

где V0 - объем газа при нормальных условиях, дм3;

V — объем газа в условиях опыта, дм3;

р — упругость водяных паров при данной температуре газа, Па;

t — температура газа, °С;

В — барометрическое давление, Па.

И аналогичным образом определяют выход газа. В итоге определений составляется материальный баланс на 1 т топлива и затем подсчитывается неувязка баланса.

Контрольные вопросы

Назначение процесса полукоксования.

Технологические параметры процесса.

Литература

Практикум по общей химической технологии. Под ред. Мухленова И.П. М., Высшая школа, 1979, 421 с.

ГОСТ 6382—75. Угли бурые, каменные и антрацит. Методы определения выхода летучих веществ.