- •Содержание

- •Глоссарий 7

- •Конспект лекционных занятий

- •3. Практические занятия

- •4. Лабораторные занятия

- •5. Самостоятельная работа студентов

- •7 Экзаменационные вопросы 181

- •8 Технические средства обучения 182

- •Список рекомендуемой литературы 182

- •1. Глоссарий

- •2 Конспект лекционных занятий модуль 1 Лекция № 1. Перспективы развития технологии органических веществ (2 часа)

- •0,5 О2 носн2-сн2он

- •О носн2-сн2nh2

- •Лекция № 2. Физико-химические основы термического крекинга

- •Лекция № 3. Физико-химические основы каталитического крекинга

- •Лекция № 4. Физико-химические основы каталитического риформинга

- •Лекция № 5. Физико-химические основы гидрогенизационных процессов

- •Лекция № 7. Химизм и механизм технологических процессов переработки нефтяных газов

- •Лекция № 8 Технологическое оборудование и технологическое оформление основных аппаратов процессов переработки органических веществ

- •Лекция № 10 Теоретические основы очистки нефтяных фракций

- •Лекция № 11 Адсорбционные и каталитические методы очистки

- •Лекция № 12 Очистка с применением избирательных растворителей

- •Лекция № 13 Депарафинизация масел и дизельных фракций

- •3. Практические занятия

- •Практическое занятие №1

- •Тема: Расчетные методы определения физико-химических свойств

- •И состава нефти и нефтепродуктов

- •Задачи для решения

- •Практическое занятие №2 Тема: Расчетные методы вычисления материального баланса процесса термического крекинга

- •Составление материального баланса

- •Задачи для решения

- •Практическое занятие №3 Тема: Составление материального баланса процесса каталитического крекинга

- •Задачи для решения

- •Практическое занятие №4 Тема: Составление материального баланса процесса каталитического риформинга

- •Задачи для решения

- •Практическое занятие №5 Тема: Расчетные методы вычисления материального баланса гидрогенизационных процессов

- •Задачи для решения

- •Практическое занятие №6 Тема: Расчетные методы вычисления материального баланса процесса полимеризационных процессов

- •Задачи для решения

- •Практическое занятие №7 Тема: Задачи и упражнения по составлению уравнений химических реакций, протекающих при алкилировании и изомеризации с указанием механизма ее протекания

- •Задачи для решения

- •Практическое занятие №8 Тема: Технологический расчет основных аппаратов установок переработки органических веществ

- •Число тарелок

- •Практическое занятие №9 Тема: Приближенные методы построения линии однократного испарения (ои)

- •Задачи для решения

- •Практическое занятие №10 Тема: Решение задач по теоретическим основам процесса очистки нефтяных фракций

- •Задачи для решения

- •Практическое занятие №11 Тема: Решение задач по депарафинизации нефтяных фракций

- •Задачи для решения

- •Практическое занятие №12 Тема: Решение задач по закономерностям получения гомогенных растворов

- •Задачи для решения

- •4. Лабораторные занятия лабораторная работа №1 Тема: Термический крекинг (пиролиз) углеводородов и составление материального баланса опыта

- •Описание установки и методика проведения работы

- •Лабораторная работа №2 Тема: Каталитический крекинг углеводородов и составление материального баланса опыта

- •Проведение работы

- •Оформление результатов работы

- •Методика проведения эксперимента

- •Приготовление алюмохромового оксидного катализатора

- •Методика выполнения работы

- •Лабораторная работа №5 Тема: Полукоксование

- •Описание установки и методика проведения работы

- •Лабораторная работа №6 Аппараты установок термических и каталитических процессов. Тема: Методы разделения и анализа продуктов реакций

- •Методика проведения работы

- •Методика проведения работы

- •Лабораторная работа №7 Тема: Разгонка нефти на ректификационном аппарате

- •Лабораторная работа №8 Тема: Очистка сырой нефти от влаги и механических примесей

- •Определение сухого остатка

- •Методика определения

- •Прокаленный остаток

- •Методика определения

- •Лабораторная работа №9 Тема: Депарафинизация бензиновой фракции карбамидным методом

- •Методика определения

- •Лабораторная работа №10 Тема: Адсорбционная очистка масляных дистиллятов

- •Порядок выполнения работ

- •5. Самостоятельная работа студентов под руководством преподавателей (срсп) срсп №1. Реакционная способность органических соединений. Электронные эффекты

- •Срсп № 2. Классификация органических реакций

- •Срсп № 3. Характеристика основных механизмов реакций органических соединений

- •Срсп № 4. Образование пироуглерода и сажи

- •Срсп №5. Термические превращения углеводородов в жидкой фазе

- •Срсп №6. Процесс коксования нефтяного сырья

- •Срсп №7. Кислотный катализ

- •Реакции карбкатионов

- •Срсп №8. Классификация каталитических реакций и катализаторов

- •Энергия активации каталитической реакции

- •Срсп №9. Кинетика газофазных реакций в присутствии твердых катализаторов

- •Срсп №10. Теоретические основы подготовки и переработки газообразного сырья

- •6. Самостоятельная работа студентов срс

- •7 Экзаменационные вопросы

- •8 Технические средства обучения

- •Список рекомендуемой литературы

- •9.1 Основная литература

- •9.2 Дополнительная литература

Оформление результатов работы

Зарисовать установку для крекинга и описать ее работу. Результаты опытов оформить в виде таблицы.

Контрольные вопросы

1. Почему при высокотемпературном крекинге (600—700 °С) газообразных продуктов образуется больше, чем при низкотемпературном?

2. Напишите уравнение реакции термического распада гептана при крекинге на два углеводорода с меньшей молекулярной массой.

3. Напишите уравнение реакции дегидрирования бутана при крекинге.

4. Почему увеличение давления при крекинге снижает выход газообразных продуктов?

Литература

Ключников Н.Г. Практические занятия по химической технологии. М., Просвещение, 1972. с. 168-171.

Магарил Р. 3. Теоретические основы химических процессов переработки нефти. М., 1976.

Лабораторная работа №3

Тема: Каталитический риформинг

углеводородов и составление материального баланса опыта

Теоретическая часть

Ароматические углеводороды, широко используемые в химической промышленности, получали ранее из жидких продуктов термической переработки твердого топлива. В настоящее время главным источником ароматических углеводородов стала нефть. Впервые возможность получения ароматических соединений из нафтеновых и парафиновых углеводородов нефти была доказана работами русских ученых Н. Д. Зелинского, В. Н. Ипатьева, Б. Л. Молдавского, Б. А. Казанского и др. В качестве катализаторов процесса ароматизации были предложены металлы (Pt, Pd, Ni и др.), оксиды металлов (А12О3, Сг2О3, МоО3 и др.) и их комбинации, но самыми активными оказались платиновые катализаторы.

В современных методах переработки нефти процессы каталитической ароматизации, объединенные под общим названием: «риформинг-процессов», занимают исключительно важное место. Процессы риформинга позволяют превращать низкооктановые бензины в высокооктановые, обеспечивают широкое производство таких ценных ароматических углеводородов, как бензол, толуол и ксилолы, с одновременным получением большого количества водородсодержащего газа.

Промышленные процессы риформинга как на металлических, так и на оксидных катализаторах проводят под давлением водорода до 5 МПа, при температурах 450—550 °С и объемной скорости подачи газа 0,2—5 ч -1. Давление водорода препятствует коксообразованию и быстрой дезактивации катализатора.

Цель работы

Изучение дегидроциклизации и ароматизации «-парафина и составление материального баланса опыта. Выполнение работы

Реактивы

Азот (из баллона)

н-Гептан, 20 г

Катализатор промышленный алюмоплатиновый

или алюмохромовый 70 см3

Методика проведения эксперимента

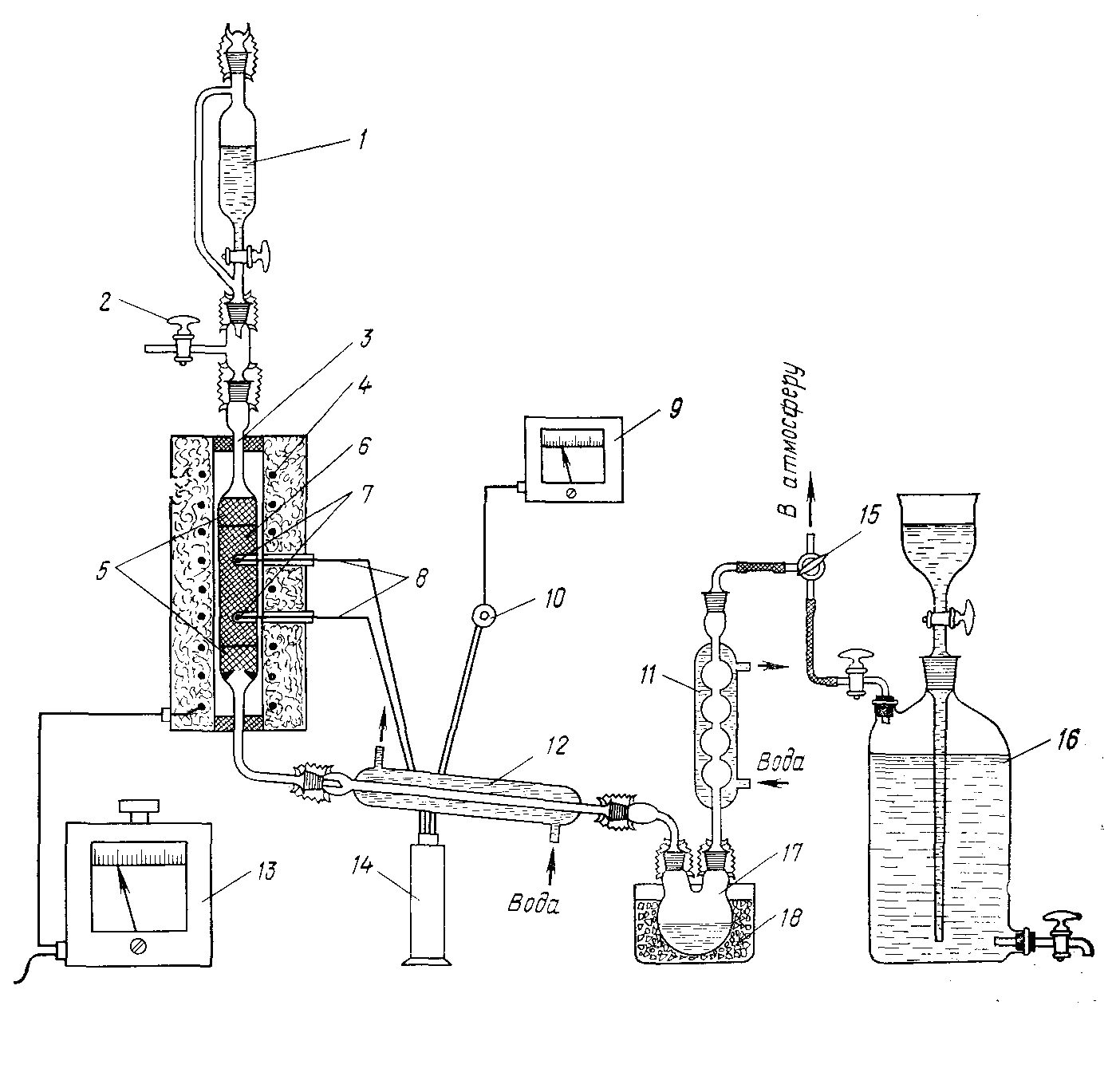

н-Гептан превращают в ароматический углеводород на установке, схема которой приведена на рисунке 2. Установка состоит из капельной воронки 1, крана 2, реактора 3, электропечи 4, инертной насадки 5, катализатора 6, карманов для термопар 7, термопар 8, милливольтметра 9, переключателя 10, обратного холодильника 11, кварцевого холодильника 12, автотрансформатора 13, ледяных бань 14 и 18, трехходового крана 15, газометра 16 и колбы 17. Перед началом опыта проверяют правильность сборки, надежность и герметичность всех соединений установки. Проводят регенерацию катализатора, для чего к трехходовому крану 15 присоединяют водоструйный насос с предохранителем и просасывают через холодный реактор 3 воздух в течение 10 мин. Затем включают электропечь 4 и нагревают реактор под током воздуха до 500 °С. При этой температуре ведут регенерацию катализатора в течение 2 ч, следя за тем, чтобы температура слоя алюмоплатинового катализатора не поднялась выше 510 °С (а алюмохромового — выше 550 °С). В противном случае возможна необратимая дезактивация катализатора. Температуру в реакторе регулируют с помощью автотрансформатора 13 (или терморегулятора).

По окончании регенерации катализатора выключают водоструйный насос и отсоединяют его от установки. Присоединяют к крану 2 линию азота, пропускают через реактор азот со скоростью 100 мл/мин и снижают температуру в слое катализатора до 505±5°С. Газы, выходящие из реактора, через трехходовой кран 15 отводят под тягу.

После снижения и стабилизации температуры прекращают подачу азота, закрывают кран 2, отсоединяют линию азота и включают подачу н-гептана из капельной воронки 1 (или механического дозатора) с объемной скоростью 0,2 ч -1 в расчете на жидкий гептан.

Реактор представляет собой кварцевую трубку внутренним диаметром 20 мм, снабженную двумя карманами для термопар 7. Реактор заполнен катализатором 6 (размер зерен 1,5—3,0 мм) и инертной насадкой 5.

Рисунок 3 - Установка для ароматизации н-парафинов С6—C8:

1 — капельная воронка; 2 — кран; 3 —реактор; 4 — электропечь; 5 — инертная насадка; 6 — катализатор; 7 — карманы для термопар; 8 — термопары; 9 — милливольтметр; 10 — переключатель; 11 — обратный холодильник; 12 — кварцевый холодильник; 13 — автотрансформатор; 14, 18 — ледяные бани; 15 — трехходовой кран; 16 — газометр; 17 — колба.

Продукты риформинга проходят холодильники 12; конденсат собирается в колбе 17, которая охлаждается в ледяной бане 18, а газы через обратный холодильник 11 и трехходовой кран 15 поступают в газометр 16. В ходе опыта строго следят за скоростью подачи н-гептана и за температурой в реакторе, не допуская их отклонения от заданных величин. По окончании подачи н-гептана и после прекращения выделения газов отключают газометр и обогрев реактора, а через реактор в течение 10—15 мин пропускают азот. Газы, выходящие из реактора, через трехходовой кран 15 отводят под тягу.

Определяют массу жидких продуктов реакции и содержание в них н-гептана, непредельных и ароматических углеводородов. Фиксируют объем газа дегидроциклизации, приводят его к нормальным условиям, определяют общую массу и относительную плотность газа.

На основании полученных данных вычисляют степень конверсии н-гептана и составляют материальный баланс опыта.