- •Содержание

- •Глоссарий 7

- •Конспект лекционных занятий

- •3. Практические занятия

- •4. Лабораторные занятия

- •5. Самостоятельная работа студентов

- •7 Экзаменационные вопросы 181

- •8 Технические средства обучения 182

- •Список рекомендуемой литературы 182

- •1. Глоссарий

- •2 Конспект лекционных занятий модуль 1 Лекция № 1. Перспективы развития технологии органических веществ (2 часа)

- •0,5 О2 носн2-сн2он

- •О носн2-сн2nh2

- •Лекция № 2. Физико-химические основы термического крекинга

- •Лекция № 3. Физико-химические основы каталитического крекинга

- •Лекция № 4. Физико-химические основы каталитического риформинга

- •Лекция № 5. Физико-химические основы гидрогенизационных процессов

- •Лекция № 7. Химизм и механизм технологических процессов переработки нефтяных газов

- •Лекция № 8 Технологическое оборудование и технологическое оформление основных аппаратов процессов переработки органических веществ

- •Лекция № 10 Теоретические основы очистки нефтяных фракций

- •Лекция № 11 Адсорбционные и каталитические методы очистки

- •Лекция № 12 Очистка с применением избирательных растворителей

- •Лекция № 13 Депарафинизация масел и дизельных фракций

- •3. Практические занятия

- •Практическое занятие №1

- •Тема: Расчетные методы определения физико-химических свойств

- •И состава нефти и нефтепродуктов

- •Задачи для решения

- •Практическое занятие №2 Тема: Расчетные методы вычисления материального баланса процесса термического крекинга

- •Составление материального баланса

- •Задачи для решения

- •Практическое занятие №3 Тема: Составление материального баланса процесса каталитического крекинга

- •Задачи для решения

- •Практическое занятие №4 Тема: Составление материального баланса процесса каталитического риформинга

- •Задачи для решения

- •Практическое занятие №5 Тема: Расчетные методы вычисления материального баланса гидрогенизационных процессов

- •Задачи для решения

- •Практическое занятие №6 Тема: Расчетные методы вычисления материального баланса процесса полимеризационных процессов

- •Задачи для решения

- •Практическое занятие №7 Тема: Задачи и упражнения по составлению уравнений химических реакций, протекающих при алкилировании и изомеризации с указанием механизма ее протекания

- •Задачи для решения

- •Практическое занятие №8 Тема: Технологический расчет основных аппаратов установок переработки органических веществ

- •Число тарелок

- •Практическое занятие №9 Тема: Приближенные методы построения линии однократного испарения (ои)

- •Задачи для решения

- •Практическое занятие №10 Тема: Решение задач по теоретическим основам процесса очистки нефтяных фракций

- •Задачи для решения

- •Практическое занятие №11 Тема: Решение задач по депарафинизации нефтяных фракций

- •Задачи для решения

- •Практическое занятие №12 Тема: Решение задач по закономерностям получения гомогенных растворов

- •Задачи для решения

- •4. Лабораторные занятия лабораторная работа №1 Тема: Термический крекинг (пиролиз) углеводородов и составление материального баланса опыта

- •Описание установки и методика проведения работы

- •Лабораторная работа №2 Тема: Каталитический крекинг углеводородов и составление материального баланса опыта

- •Проведение работы

- •Оформление результатов работы

- •Методика проведения эксперимента

- •Приготовление алюмохромового оксидного катализатора

- •Методика выполнения работы

- •Лабораторная работа №5 Тема: Полукоксование

- •Описание установки и методика проведения работы

- •Лабораторная работа №6 Аппараты установок термических и каталитических процессов. Тема: Методы разделения и анализа продуктов реакций

- •Методика проведения работы

- •Методика проведения работы

- •Лабораторная работа №7 Тема: Разгонка нефти на ректификационном аппарате

- •Лабораторная работа №8 Тема: Очистка сырой нефти от влаги и механических примесей

- •Определение сухого остатка

- •Методика определения

- •Прокаленный остаток

- •Методика определения

- •Лабораторная работа №9 Тема: Депарафинизация бензиновой фракции карбамидным методом

- •Методика определения

- •Лабораторная работа №10 Тема: Адсорбционная очистка масляных дистиллятов

- •Порядок выполнения работ

- •5. Самостоятельная работа студентов под руководством преподавателей (срсп) срсп №1. Реакционная способность органических соединений. Электронные эффекты

- •Срсп № 2. Классификация органических реакций

- •Срсп № 3. Характеристика основных механизмов реакций органических соединений

- •Срсп № 4. Образование пироуглерода и сажи

- •Срсп №5. Термические превращения углеводородов в жидкой фазе

- •Срсп №6. Процесс коксования нефтяного сырья

- •Срсп №7. Кислотный катализ

- •Реакции карбкатионов

- •Срсп №8. Классификация каталитических реакций и катализаторов

- •Энергия активации каталитической реакции

- •Срсп №9. Кинетика газофазных реакций в присутствии твердых катализаторов

- •Срсп №10. Теоретические основы подготовки и переработки газообразного сырья

- •6. Самостоятельная работа студентов срс

- •7 Экзаменационные вопросы

- •8 Технические средства обучения

- •Список рекомендуемой литературы

- •9.1 Основная литература

- •9.2 Дополнительная литература

Задачи для решения

Составить материальный баланс установки алкилирования бутан-бутиленовой фракции производительностью 60000 т/год по сырью, если известно: состав сырья (в масс. %): С3Н8 2,9; изо-С4Н8 24,5; н-С4Н8 24,5; изо-С4Н10 37,0; н-С4Н10 23,2; С5Н10 5,5; С5Н12 6,9; глубина превращения бутиленов 100% и амиленов 95%; алкилат состоит на 95% из авиаалкилата и 5% автоалкилата; общая масса изобутана, вступающего в реакцию, 102% от бутиленов.

Напишите реакции алкилирования: 1) этилена и изобутана; 2) пропена и изобутана; 3) изобутилена и изобутана; 4) 2-метил-2-бутена и изобутана.

Составить материальный баланс установки алкилирования при переработки бутан-бутиленовой фракции производительностью 78000 т/год. Выход легкого алкилата составляет 79,1 % масс.; тяжелого алкилата 3,4 % масс.; пропана 2,1 % масс.; отработанной ББФ 15,4 % масс.

Составить материальный баланс процесса изомеризации фракции н.к.-620С производительностью 120000 т/год. Вместе с сырьем подается ВСГ, составляющий 0,8 % масс. от сырья. Выход продуктов (% масс.): сухой газ 1,6; сжиженный газ 16,8; изомеризат 82,4.% масс. щий 0,8ается аци и на 1

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

Литература

Сарданашвили А.Г., Львова А.И. Примеры и задачи по технологии переработки нефти и газа, М., Химия, 1973.

Гусейнов Д.А., Спектор Ш.Ш. Технологические расчеты процессов нефтепереработки, М.-Л., Химия, 1964.

КузнецовА.А., Кагерманов С.Н., Судаков Е.М. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности, Л., Химия, 1974.

Практическое занятие №8 Тема: Технологический расчет основных аппаратов установок переработки органических веществ

Диаметр колонны определяют в зависимости от максимального расхода паров и их допустимой скорости в свободном сечении колонны. Предварительно вычисляют объем паров проходящих в 1 ч через сечение колонны в нескольких ее, так как нагрузка колонны по парам различна. Распределения объема паров, проходящих через поперечное сечение аппарата в единицу времени, широко пользуются формулой

![]()

где Т - температура системы, К;

Р

- давление в системе, МПа; Gi

-

расход компонента, кг/ч; М - молекулярная

масса компонен

(8.1)

(12)

Если давление паров и газов выше 0,4 МПа, то в формулу (1) необходимо ввести величину Z.

(8.2)

(12)

П![]() о

наибольшему объему паров вычисляют

диаметр. Допустимая скорость паров

влияет на эффективность ректификации,

так как с увеличением скорости паров

возрастает механический унос

капель

жидкости на вышележащую тарелку. Кроме

того, чем выше допустимая скорость,

тем меньше диаметр колонны и расход

металла. Допустимая скорость зависит

от типа ректификационных тарелок,

расстояния между ними, давления в колонне

и др.

о

наибольшему объему паров вычисляют

диаметр. Допустимая скорость паров

влияет на эффективность ректификации,

так как с увеличением скорости паров

возрастает механический унос

капель

жидкости на вышележащую тарелку. Кроме

того, чем выше допустимая скорость,

тем меньше диаметр колонны и расход

металла. Допустимая скорость зависит

от типа ректификационных тарелок,

расстояния между ними, давления в колонне

и др.

В практике нефтепереработки для определения допустимой скорости паров в колоннах с тарелками широко пользуются уравнением Саудерса и Брауна

линейная (ид. л, м/с)

(8.3)

(12)

![]()

массовая (кг/м2·с)

(8.4)

(12)

![]()

где К - коэффициент, зависящий от расстояния между тарелками и условий ректификации; ρп и ρж - абсолютная плотность соответственно паров и жидкости, кг/м3.

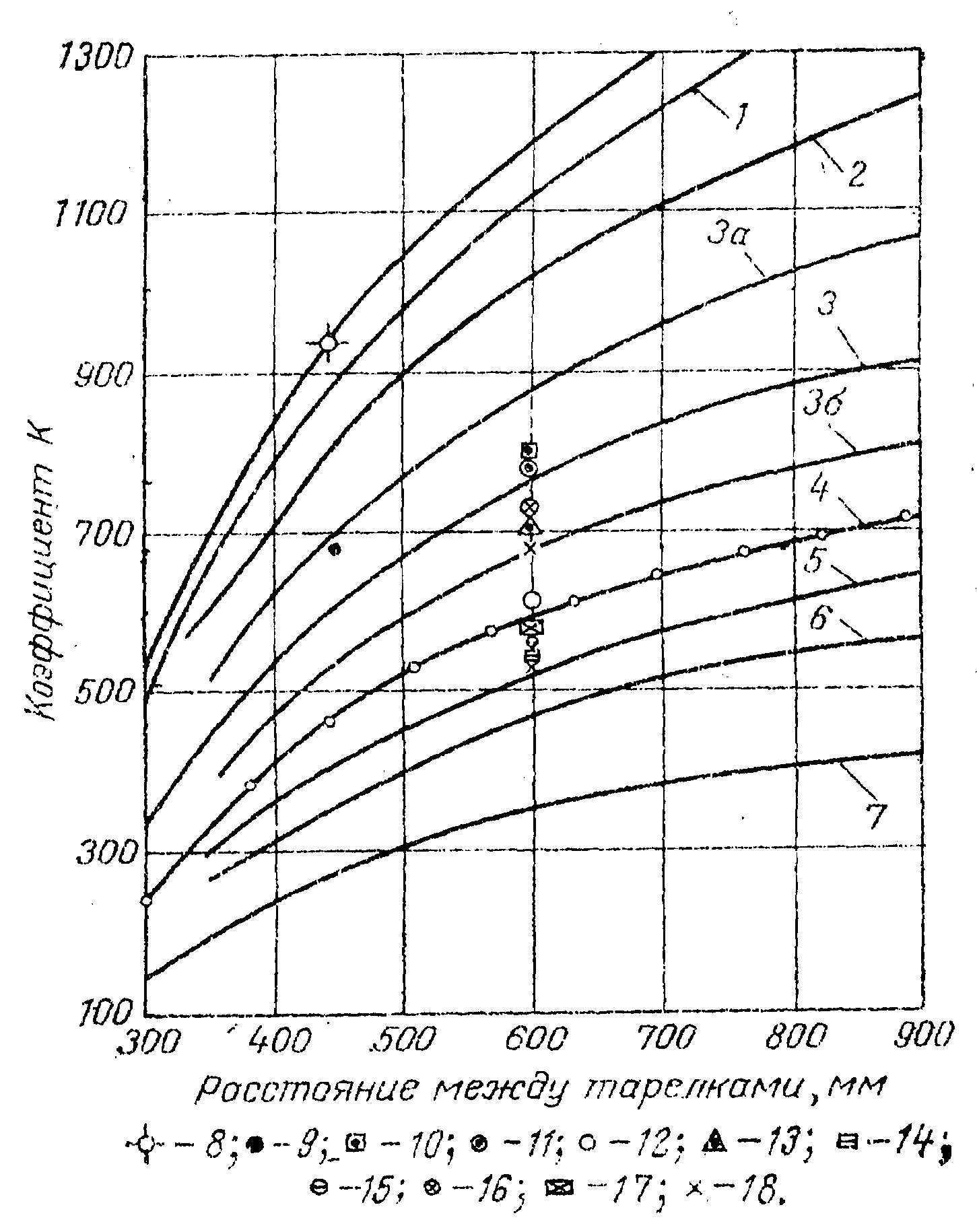

Рисунок 8.1 - Значение коэффициента К в зависимости от расстояния между тарелками в колонне и условий ректификации:

1 - максимальные значения для перфорированных ситчатых, решетчатых, каскадных и других тарелок подобного типа; 2 - максимальные значения для колпачковых тарелок с минимальным шагом между колпачками при благоприятных нагрузках по жидкости, а также для нормальных условий работы ситчатых, каскадных и решетчатых тарелок; 3 - для колпачковых тарелок при нормальной жидкостной нагрузке при атмосферном и более высоких давлениях; За, 3б - для колпачковых тарелок при жидкостной нагрузке меньше нормальной (до 90 м3/(м·ч); 4 - для колпачковых тарелок старого типа (кривая, построенная Саудерсом и Брауном); 5 - для отпарных колонн; 6 - для абсорбционных колонн; 7 - для вакуумных колонн; 8 - колонна выделения о-ксилола; 9 - колонна выделения этилбензола; 10 - дебутановая колонна ГФУ; 11- колонна выделения широкой бензиновой фракции; 12 - бензольная колонна; 13 - деизопентановая колонна; 14 - колонна выделения, технического ксилола; 15 - колонна выделения толуола; 16 - деизобутановая колонна; 17 - депентановая колонна; 18 - две депентановые колонны.

Коэффициент К определяется в зависимости от расстояния между тарелками, типа тарелки, нагрузки по жидкости и некоторых условий работы колонны, На рис.1 приведен график для определения коэффициента К в уравнениях (3) и (4), полученный на основе обобщения работы ректификационных колонн.

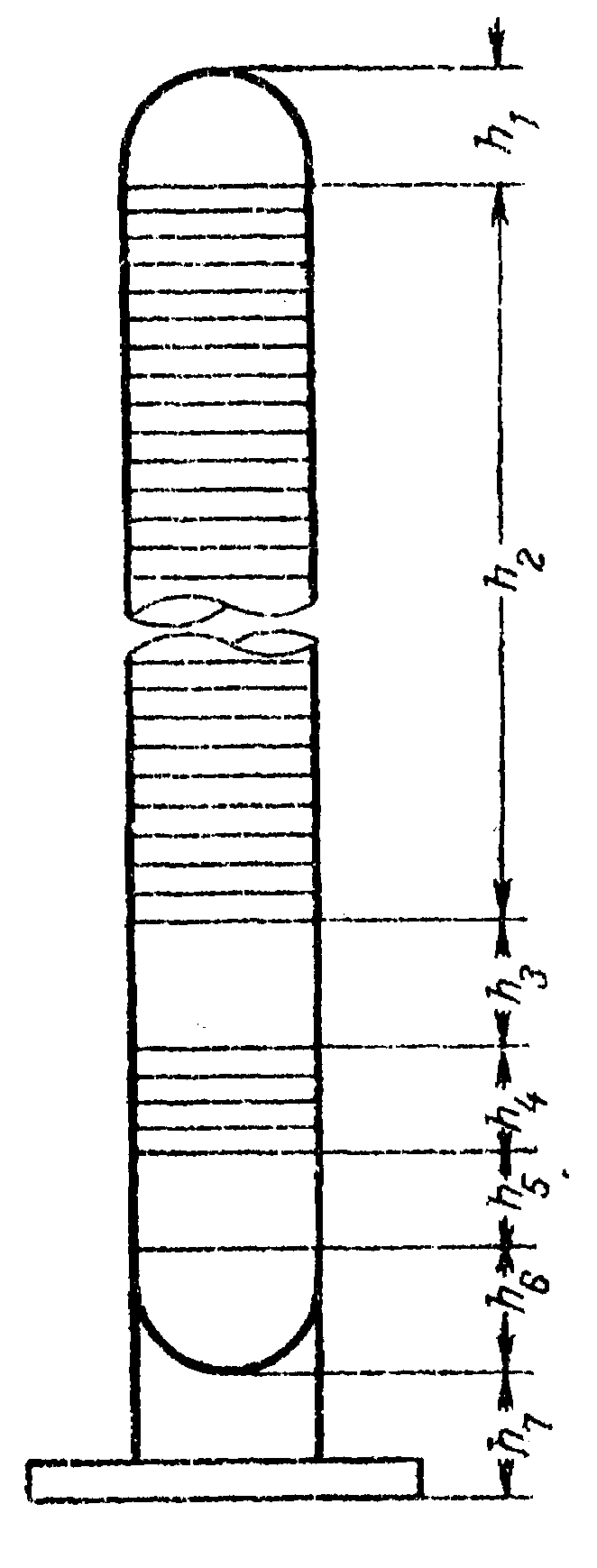

Скорость паров в атмосферных колоннах 0,46-0,84 м/с, в вакуумных 2,5-3,5 м/с (при расстоянии между тарелками 610 мм), в колоннах, работающих под давлением, 0,2-0,7 м/с, в шлемовых трубах атмосферных колонн 12-20 м/с, в шлемовых трубах вакуумных колонн 30-60 м/с. Диаметр колонны (d, м) определяют по уравнению

(8.5)

(12)

где V—объем паров, м3/с; и — допустимая линейная скорость движения паров, м/с.

Если найденный диаметр не совпадает со значением, данным в ГОСТ, то принимают ближайший больший диаметр из следующих приведенных значений: 1,0: 1,2: 1,4: 1,6: 1,8: 2,0: 2,2: 2,4: 2,6: 2,8.

Высота

Высота колонны зависит от числа, и типа ректификации тарелок в колонне, а также расстояния между ними. Для хорошей ректификации расстояние между тарелками должен быть таким, чтобы не было уноса жидкости с нижележащих на вышележащие; оно зависит от конструктивного рассмотровых люков и др. Обычно это расстояние приник до 0,9, чаще всего 0,5-0,7 м. Если эта величина общую рабочую высоту колонны (Н, м) можно определить по формулам

с колпачковыми тарелками

Н=аnпр (8.6)

для насадочных колонн

Н=hЭnТ (8.7)

где а-расстояние между тарелками, м; nпр - число лрактичеcких тарелок; hЭ - высота насадки, эквивалентная одной теоретической тарелке.

Фактическая высота колонны больше, так как учесть высоту, занятую отбойными тарелками, свободное пространство между верхней тарелкой и верхним днищем высоту слоя жидкости внизу колонны, высоту постамента. Высоту низа колонны рассчитывают, исходя из запаса продукта внизу колонны, необходимого для нормальной работы насоса. Расстояние от уровня жидкости внизу колонны до нижней тарелки принимается равным 1- 2 м, чтобы пар, поступающий из кипятильника, равномерно распределялся по сечению

колонны.

Высота свободного пространства между верхней тарелкой и верхним днищем колонны может быть принята равной 1/2 диаметра колонны, если днище полукруглое, и 1/4 диаметра, если днище полуэллипс.

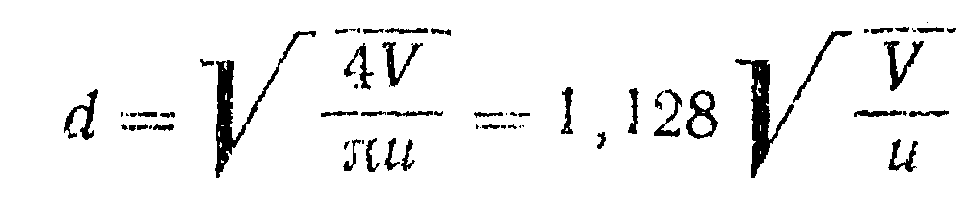

Пример1. Определить высоту колонны (рис.2), в которой тарелки размещены следующим образом: в концентрационной части 23 тарелки ректификационные и 4 отбойные, в отпарной части 4 тарелки ректификационные. В низ колонны поступает 31560 кг/ч (8,766 кг/с) мазута плотностью 737 кг/м3 при температуре низа колонны. Диаметр низа колонны 3 м.

Решение. Высоту от верхнего днища до первой ректификационной тарелки h1 принимают конструктивно равной 1/2 диаметра, т. е. 1,5 м. Высоты h2 и h4 определяют, исходя из числа тарелок в этой части колонны и расстояния между ними (принимаем а = 0,6 м)

Рисунок

8.2 - Схема ректификационной колонны

Рисунок

8.2 - Схема ректификационной колонны

h2=(n-1)а=(27-1)0,6=15,6 м

h4=(n-1)а=(4-1)0,6=1,8 м

Высоту h5 берут из расчета расстояния между тарелками

h3=а*3=0,6*3=1,8 м.

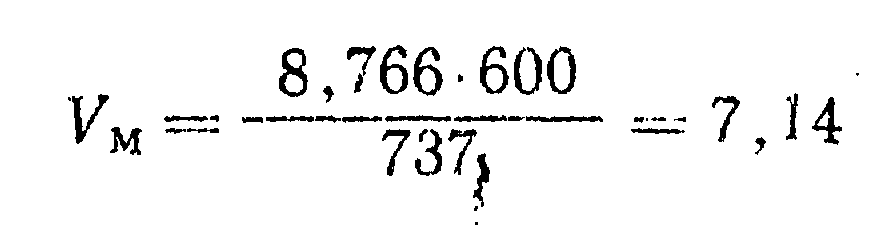

Высоту h5 принимают равной 2 м. Высоту h6 определяют, исходя из запаса остатка на 600 с. Объем мазута внизу колонны составляет

Площадь поперечного сечения колонны

![]()

Отсюда

![]()

Высоту юбки h7 принимают, исходя из практических данных, равной 4 м. Общая высота колонны составляет

H = h1 + h2 + h3 + h4 + h5 + h6 + h7 =

= 1,5 + 15,6 + 1,8 + 1,8 + 2,0 + 1,0 + 4,0 = 27,7 м