- •1. Натуральні настилові матеріали

- •2. Синтетичні настилові матеріали

- •4.3. Рулонні настилові матеріали

- •4.4. Ув’язувальні, прошивні матеріали і стрічки

- •4.5. Підготовка настилових матеріалів тваринного походження

- •4.6. Підготовка настилових матеріалів рослинного походження

- •4.7. Виробництво і підготовка гумованих настилових матеріалів

- •4.8. Підготовка синтетичних настилових матеріалів

- •4.10. Нормування витрати настилових матеріалів

4.8. Підготовка синтетичних настилових матеріалів

Поролон може виготовлятися блоками, рулонами і листовий. Існує спеціальне устаткування для розкрою поролону з рулонів, блоків на гофрований і плоский.

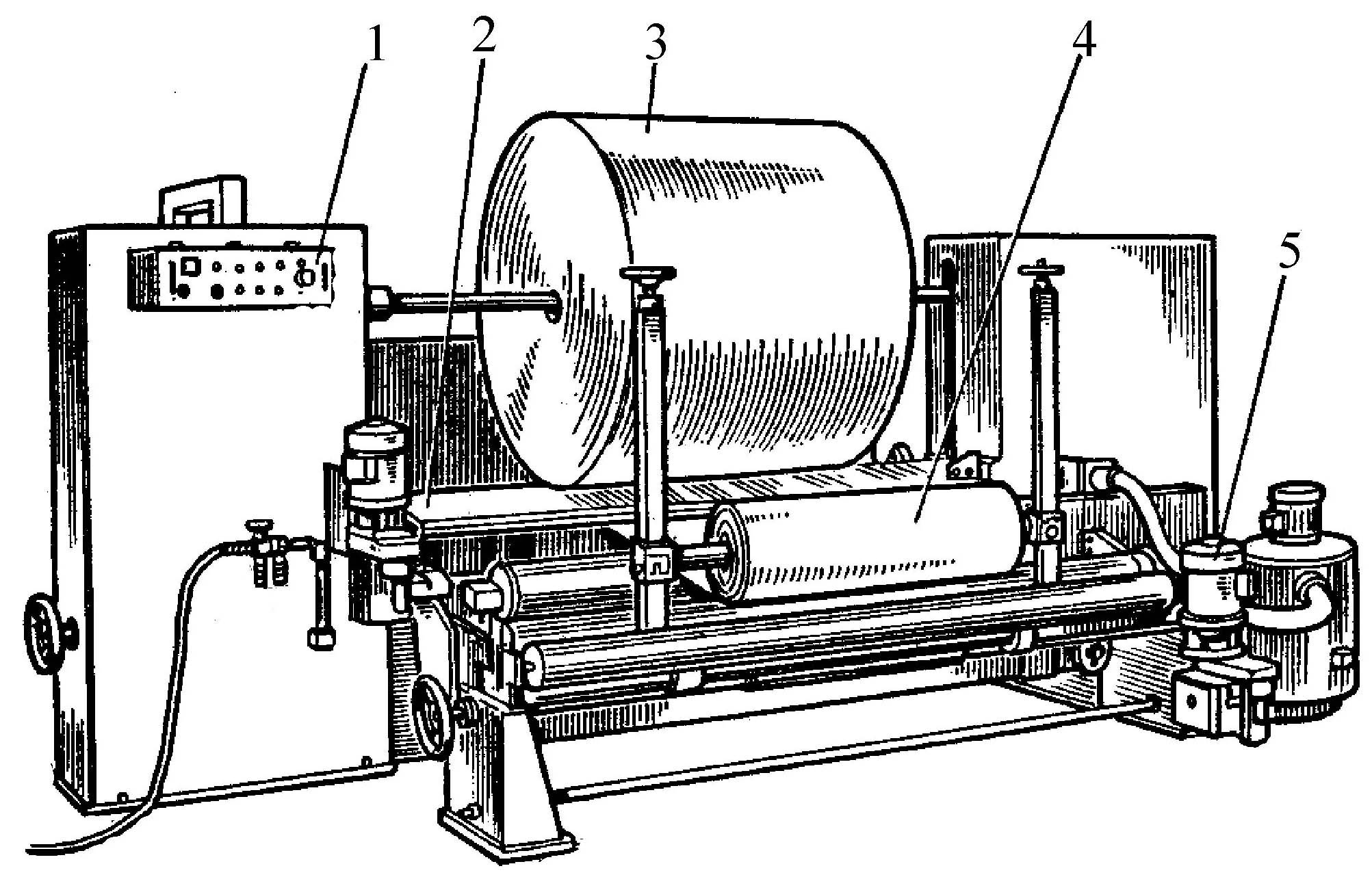

Одержання аркушів поролону з рулону може виконуватися на спеціальному верстаті, що діє за принципом лущильного верстата (рис. 61). Під час лущення відцентрований блок поролону підводиться до ножа 2. Необхідна товщина листа поролону досягається установкою ножа стосовно поверхні рулону поролону 4. При виготовленні тонких аркушів щоб уникнути розриву шару поролону підводиться привідний притискний валик.

Рис. 61. Верстат для виготовлення листового поролону з рулону методом лущення: 1 - електропривод розмотування рулону, 2 - лущильний ніж, 3 - рулон поролону, 4 - рулон листового поролону, 5 - електропривод намотування листовий поролон

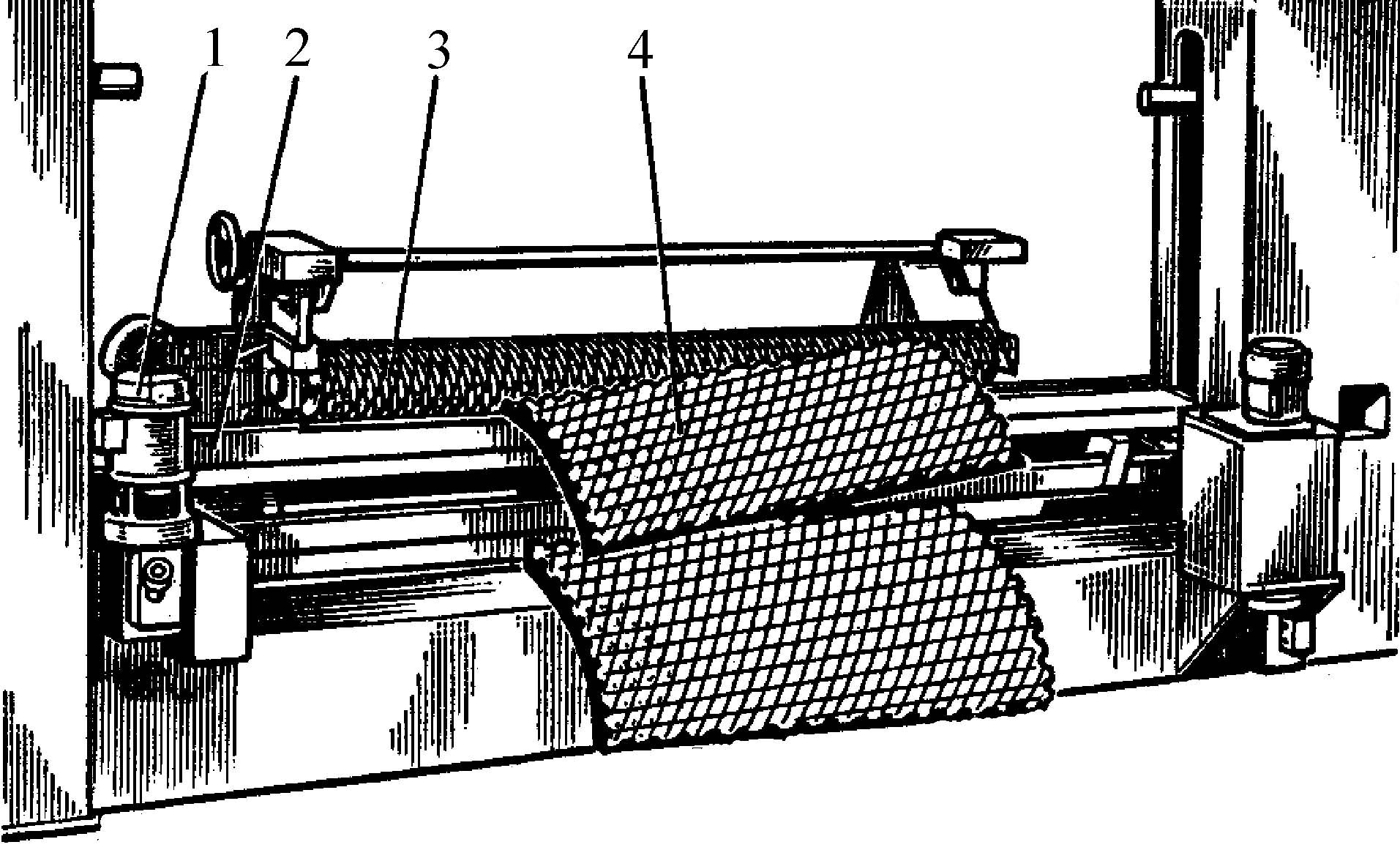

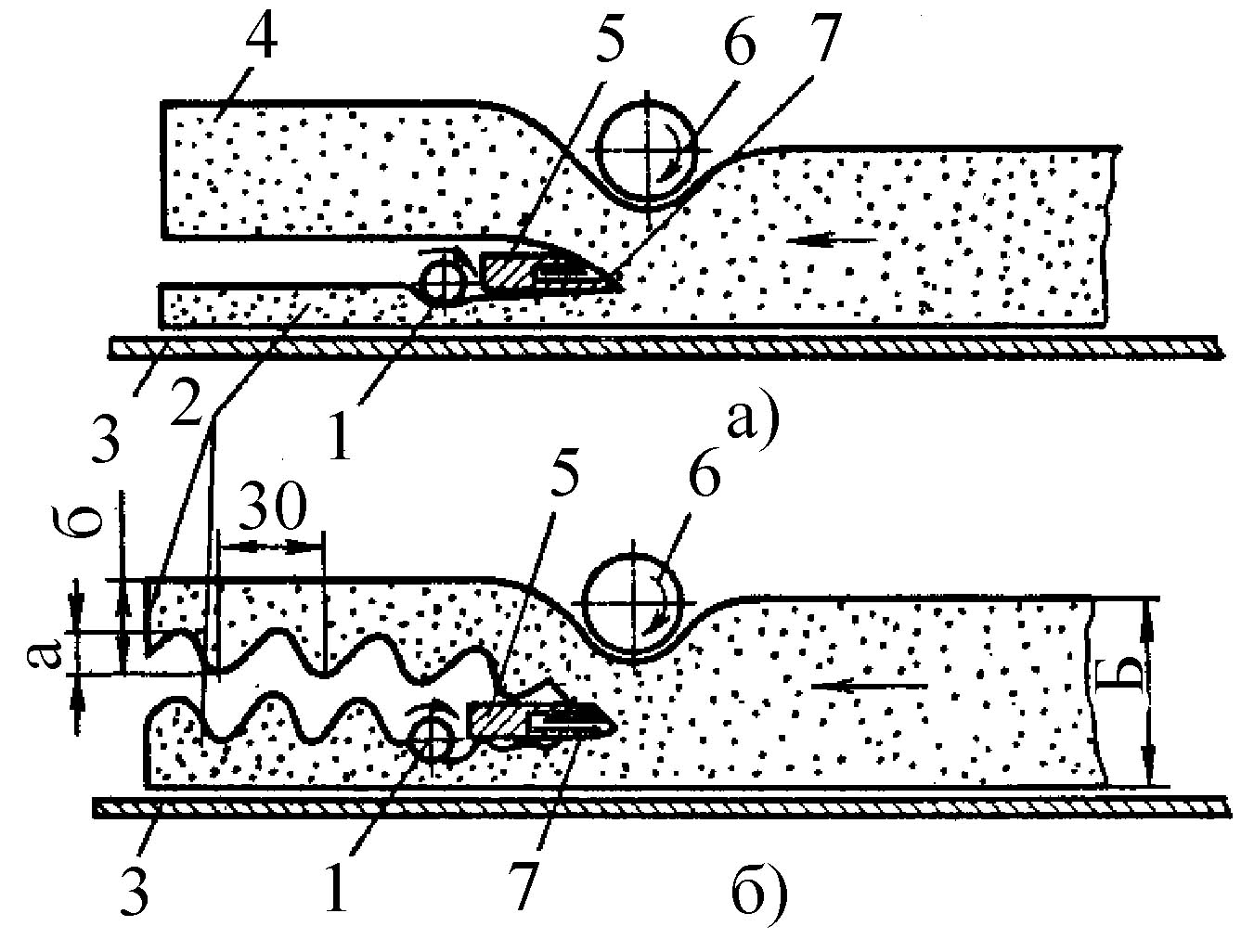

Для одержання профільного поролону на цьому верстаті використовується пристрій для профілювання у виді двох привідних валиків із профільною поверхнею (рис. 62). У процесі формування профілів створюють м'які аркуші поролону із потовщеннями у виді виступів (шишок) і малюнків ялинкою товщиною від 10 до 120 мм. Глибину профілю плавно регулюють зміною тиску валика.

Рис. 62. Пристрій до верстата для одержання профільного поролону: 1 - електропривод пристрою, 2 - розділова лінійка, 3 - профільний вал-каландр, 4 - профільований лист поролону

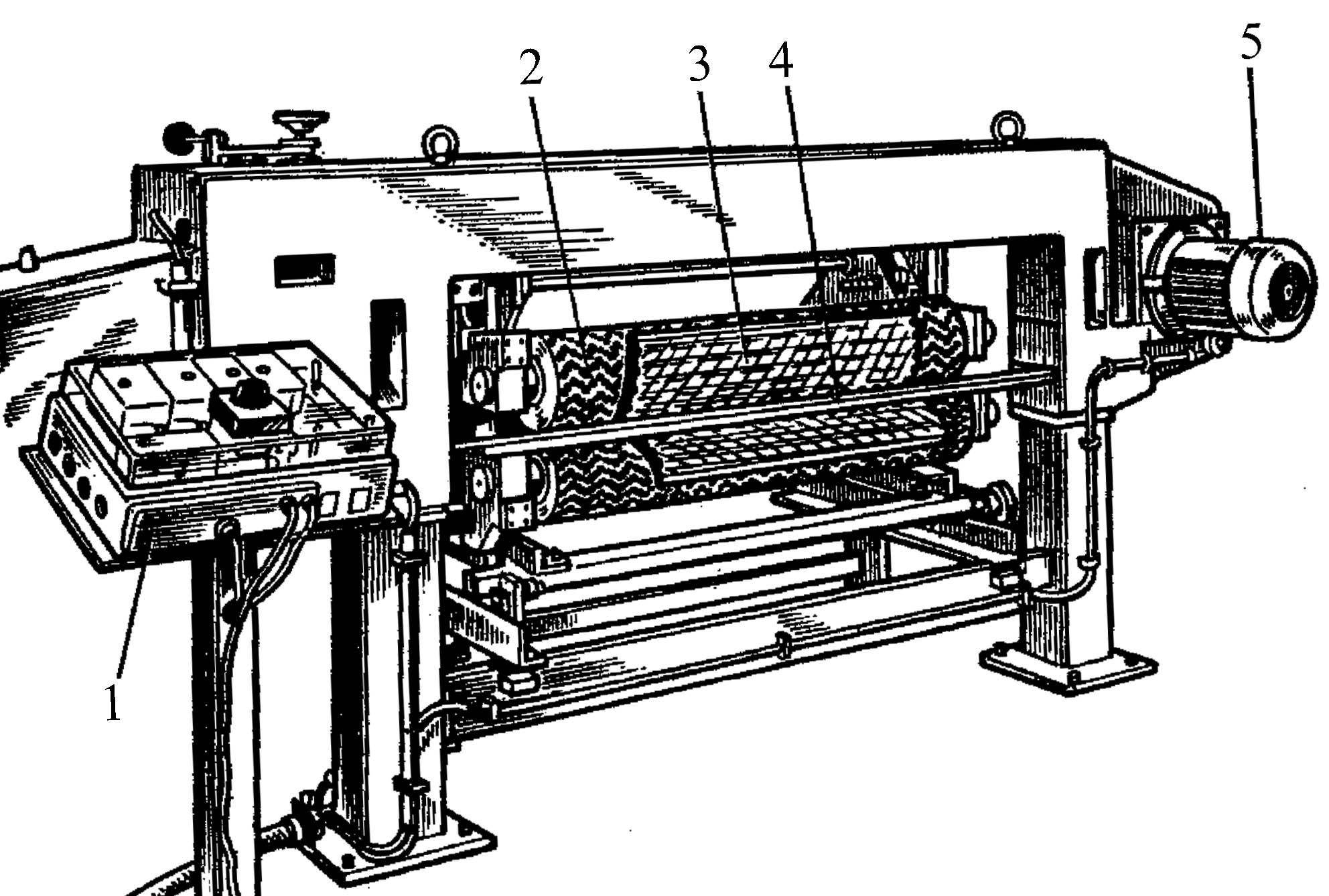

Для одержання профільного поролону з аркушів застосовують спеціальні верстати, де аркуші - заготовки поролону подаються за допомогою профілюючих валиків до стрічкового ножа і розрізаються в зміненій формі (рис. 63). У такий спосіб виходить два листи, кожний з який на одній стороні має профілювання. Оскільки розрізування виконують по товщині симетрично, то обидва валики налагоджують симетрично стосовно стрічкового ножа за допомогою шпинделів і штурвала.

Рис. 63. Верстат для різання профільного поролону: 1 - пульт керування верстата, 2 - вали-каландри, 3 - профільний поролон, 4 - розділова лінійка, 5 - електропривод верстата

Поролон надходить на меблеві підприємства у виді аркушів розміром 2х1 м і товщиною від 5 мм і вище чи у виді блоків розміром 2х1 м і товщиною до 1 м.

Якщо поролон надходить у виді блоків, його спочатку розкроюють по товщині на заданий розмір із гладкою чи профільною поверхнею. Для розкрою поролону по товщині багато меблевих підприємств модернізували стрічково-шліфувальні верстати типу ШлПС.

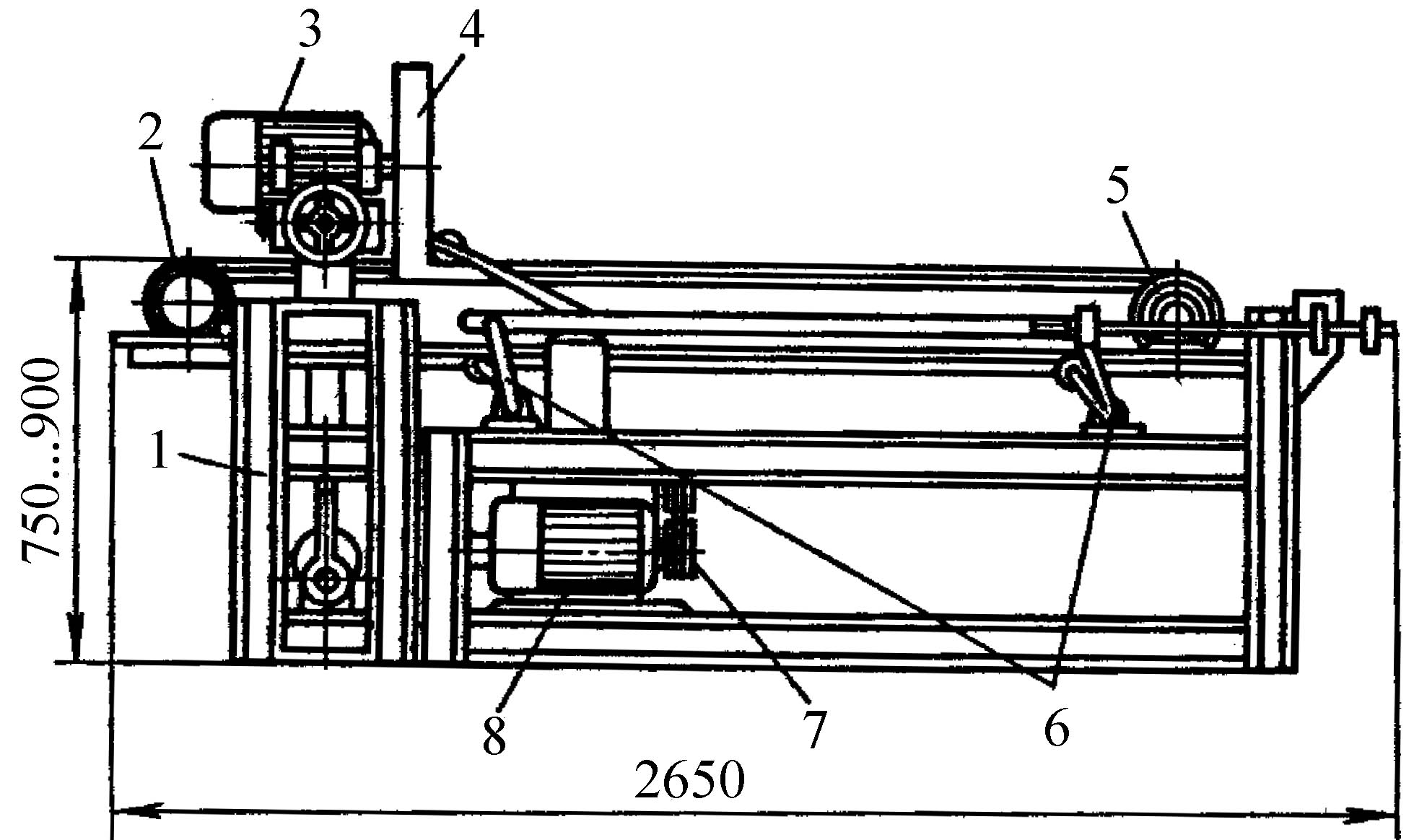

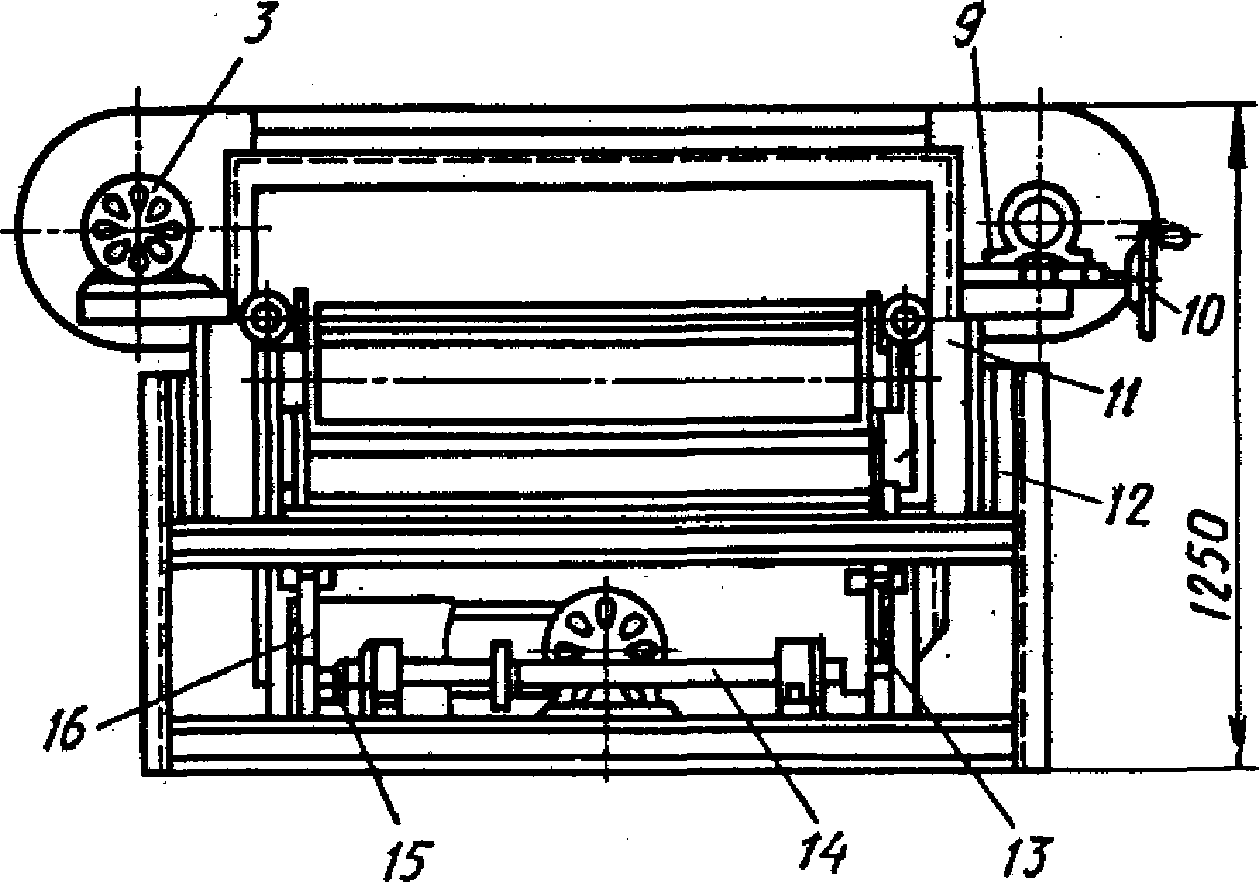

Такий верстат (рис. 64) складається із станини 1, механізму різання, конвеєра подачі, кривошипно-шатунного механізму підйому конвеєра, електроустаткування і різних пристосувань. Механізм різання складається з двох шківів 2, між якими натягують замкнутий стрічковий ніж. Крайка ножа, що ріже, повинна виступати над напрямними на 2...3 мм.

Ведучий шків механізму різання приводиться в обертання електродвигуном 3. Регулювання натяжного шківа відбувається по направляючим 9 через гвинт 10 із штурвалом.

Механізм різання змонтований на окремій вертикальній рамі 11, з'єднаній з верстатом текстолітовими повзунами, і сталевими направляючими 12.

Конвеєр може бути виконаний у виді столу, що має напрямок руху вперед та назад. Подача столу здійснюється через рейкову передачу. Конвеєр може бути і стрічковим, що представляє стрічку, натягнуту на привідний 2 і натяжний 5 шківи.

Рис. 64. Верстат для розкрою поролону по товщині: 1 – станина, 2 – привідний шків, 3, 8 – електродвигун, 4 – шків механізму різання, 5 – натяжний шків, 6 – важіль, 7 – клинопасова передача, 9 – направляючі, 10 – гвинт, 11, 18 – рами, 12 – направляючі, 13 – шатун, 14 – вал, 15 – муфта, 16 – редуктор, 17 – ланцюгова передача, 19 – гвинтова пара із штурвалом

Конвеєр приводиться в дію електродвигуном 8 через клино-пасову передачу 7, редуктор 16 і ланцюгову передачу 17. Змонтовано конвеєр на, піднімальній рамі 18, що піднімається й опускається за допомогою важелів 6 і гвинтової пари 19 зі штурвалом. Просвіт між конвеєром і стрічковим ножем визначається масштабною лінійкою, закріпленою на станині верстата.

Кривошипно-шатунний механізм включають при випилюванні аркушів поролону з гофрованою поверхнею. Він складається з вала 14, на якому змонтовані два ексцентрикових кулачки з зубчатими регулювальними муфтами і два шатуни 13, з'єднаних на шарнірах з рамою механізму різання. Кривошипно-шатунний механізм приводиться в дію електродвигуном 8 через редуктор і ланцюгову передачу. Вертикальне переміщення стрічки, що ріже, регулюється від 0 до 35 мм ексцентриковими кулачками і зубцюватими регулювальними муфтами.

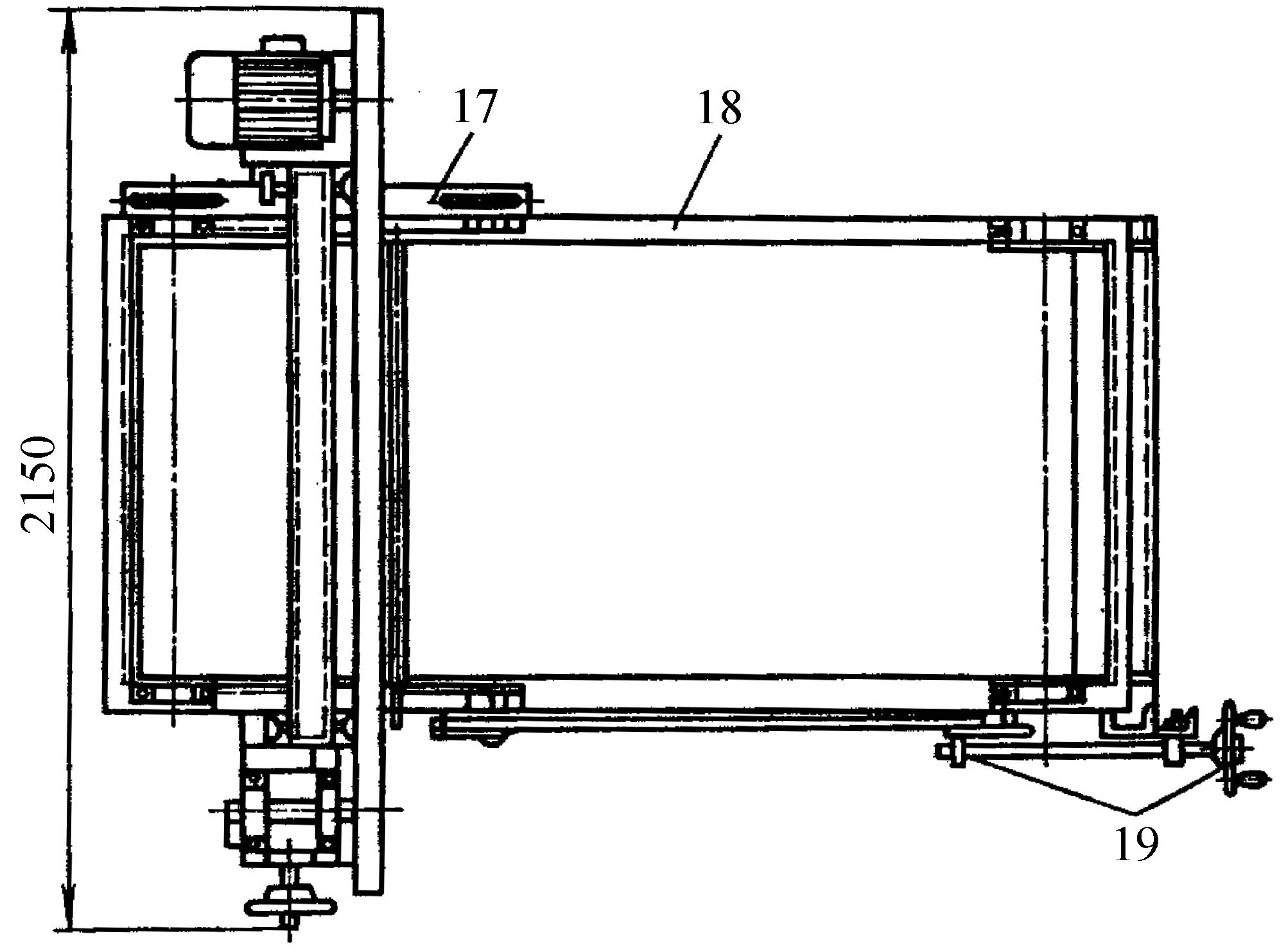

Схема розрізування поролону на аркуші з гладкою і гофрованою поверхнями показана на рис. 65. Аркуші поролону з гофрованими поверхнями випилюють за два заходи. Спочатку лист поролону 2 розрізають на заготовки необхідної товщини з гладкими поверхнями. Потім ексцентриковими кулачками і зубцюватими муфтами налагоджують верстат на відповідний розмір хвиль, після чого заготовки розрізають навпіл на аркуші з гофрованими поверхнями. У даному випадку вертикальне переміщення стрічкового ножа 7 сполучається з горизонтальним рухом поролону. При цьому блок поролону перед стрічковим ножем 7 і вирізаний лист поролону за направляючою лінійкою притискаються до стрічки конвеєра 3 підпружиненими неприводними роликами. Робоча частина стрічкового ножа 7 проходить у спеціальних направляючих 5. Гофрований поролон стискується значно більше, ніж гладкі аркуші. Верстат обслуговують два чоловіки.

Рис. 65. Схема розрізання поролону на аркуші з гладкою (а) і гофрованою (б) поверхнями: 1, 6 - притискні ролики, 2 - випиляний лист поролону, 3 - стрічка конвеєра, 4 - частина заготовки поролону, що залишилася, 5 - направляючі ножа, 7 - ніж

При прямолінійних формах заготовки аркуші поролону розкроюють у розмір по довжині і ширині ножем вручну. Лист поролону кладуть на стіл до обмежувальної планки. Поверх листа по упорі накладають лінійку, оснащену по крайках текстолітом, і по ній ножем роблять поздовжній різ, потім лист повертають і роблять другий різ, одержуючи заготовку заданого розміру. Заготовку поролону непрямолінійної конфігурації вирізають ножем по накладному шаблоні.

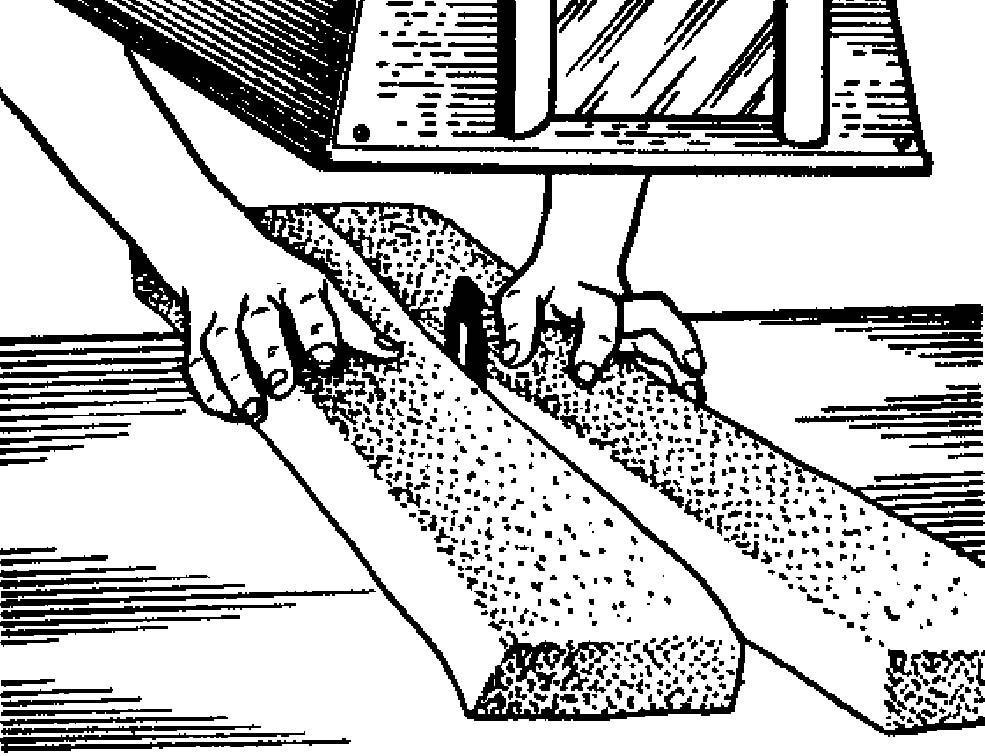

Одержувані при розкрої відходи поролону склеюють у великі шматки клеєм 88Н, 88НП чи електроножом. Електроніж (рис. 66) виступає над поверхнею столу на величину трохи більшу, ніж товщина відходів поролону, що склеюються. Нагрітий електроніж при зіткненні з ним шматків поролону викликає плавлення їхніх крайок. Протягуючи два шматки поролону через електроніж і підгортаючи їх один до іншого, шматки склеюють. Робоче місце повинне бути обладнане верхньою посиленою витяжкою для видалення одержуваних при плавленні поролону газів, а також регулятором (реостатом) температури нагрівання ножа. Подача шматків поролону на електроніж може бути механізована.

Розкроювати поролон по довжині і ширині на різні по конфігурації деталі можна на стрічкопилкових верстатах і машинками із зворотно поступальним рухом ножа, аналогічними машинкам для розкрою різних тканин.

Такий верстат на приводному шківі оснащений магнітною накладкою, що полегшує заміну стрічкових ножів і їхнє стійке положення в роботі.

Рис. 66. Склеювання шматків поролону по ширині за допомогою електроножа

Захисний кожух ножа закріплюють під плитою верстата. Для забезпечення безпечної роботи верстат оснащений світловим сигналізатором, що дозволяє оператору при роботі контролювати свої дії. При відключенні електродвигуна сигналізатор продовжує горіти і відключається лише після зупинки стрічкового ножа.

Шкальний індикатор натягу ножа після установки ножа і пуску верстата в роботу показує, чи правильний натяг ножа, і попереджає розрив ножа від перенатягання.

Верстат має шліфувальний дисковий апарат, який забезпечує точне заточення без зняття ножа з верстата. Кут заточення забезпечується точним настроюванням шліфувальних дисків. Абразивний порох, що утворився при шліфуванні, магнітом і пороховловлювачем видаляється від місця розкрою, що перешкоджає забрудненню матеріалу.

Направляючий ніж має захисне пристосування, що виключає нещасливі випадки і гарантує точний напрямок ножа. Для розкрою різних по своїх характеристиках матеріалів верстат оснащується ножами відповідної конструкції (рис. 67, а, б, в, г). Хвилястий ніж застосовують для розкрою поролону, різних пластиків, ніж з жолобками - для розкрою гумованих матеріалів. У жолобки, розташовані з двох сторін, можна внести мастильний матеріал. Плівка мастильного матеріалу перешкоджає прилипанню до ножа залишків від процесу різання.

Рис. 67. Спеціальні ножі електрозакройної машинки: а - з бічною насічкою, б - із зубами, в - із хвилястою формою леза, г - з виїмками (жолобками)

4.9. Підготовка стрічок, ув'язувальних та прошивних матеріалів

Бавовняні і гумові стрічки по довжині розкроюють на столі вручну ножицями чи ножем, а також на гільйотинних ножицях. Розмір стрічок, що відрізаються, регулюється переставною лінійкою, що знаходиться на столі.

На кінці стрічок рекомендується наклеювати гумовим клеєм № 88 шматочки полотняної тканини (армування), особливо якщо вони кріпляться до основ цвяхами.

Мотки чи бобіни шпагату розкроюють за допомогою спеціального пристосування - хрестовини. Моток шпагату надягають на штирі хрестовини і перемотують на поруч розташований диск із штирями, установленими по окружності від центру обертання диска. Довжина окружності дорівнює заданій довжині шпагату. Після перемотування на диск шпагат розрізають в одному місці ножем.

Норма витрати крученого шнура розраховується в кілограмах з погрішністю до 0,001 кг. Норму витрати цих матеріалів установлюють дослідним шляхом на кожен вид робіт, необхідних для виготовлення виробу з врахуванням відсотка технологічних відходів.