- •1. Натуральні настилові матеріали

- •2. Синтетичні настилові матеріали

- •4.3. Рулонні настилові матеріали

- •4.4. Ув’язувальні, прошивні матеріали і стрічки

- •4.5. Підготовка настилових матеріалів тваринного походження

- •4.6. Підготовка настилових матеріалів рослинного походження

- •4.7. Виробництво і підготовка гумованих настилових матеріалів

- •4.8. Підготовка синтетичних настилових матеріалів

- •4.10. Нормування витрати настилових матеріалів

4.7. Виробництво і підготовка гумованих настилових матеріалів

Для виготовлення рулонних чи пластових настилових матеріалів випускаються агрегати, автоматизовані установки. Найбільший інтерес представляють агрегати і потокові лінії по виготовленню настилових матеріалів із тваринного волосся, рослинних волокон і з вторинної сировини промислових відходів капрону, лавсану й ін., а також гумованих матеріалів з цієї сировини.

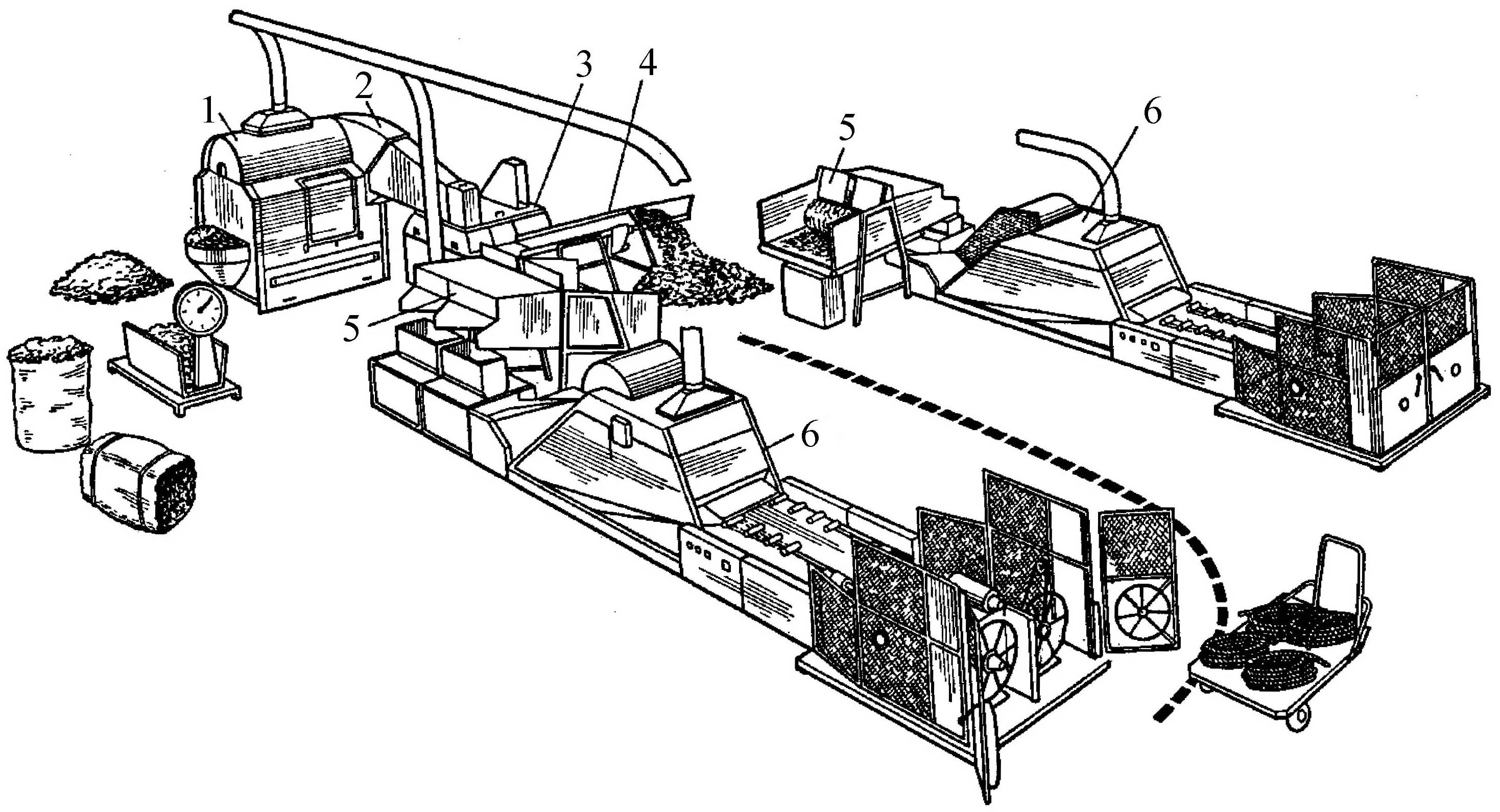

Установка по виробництву крученого волосся (рис. 56). Як сировину для цієї установки використовують волосся тваринного походження (свиней, великої рогатої худоби, кіз, кінські гриви), рослинні волокна (кокос, мексиканська фібра, сизаль), а також суміші обох матеріалів. Робітник, який обслуговує установку, відважує матеріал по визначеній рецептурі у визначених співвідношеннях, порціями по 50 чи 100 кг.

Наприклад, партія матеріалу масою 100 кг складається з 40 кг волосся свиней, 30 кг кокосу, 10 кг сизалю і 20 кг кінського волосся. Зважені у визначених співвідношеннях партії матеріалу першим робітником завантажуються в завантажувальний ківш мішалки. Мішалка перемішує матеріал, одночасно видаляючи з нього порох; конвеєром матеріал подається в тріпально-чесальну машину, у якій знову ретельно перемішується; з нього цілком видаляється порох, він розпушується і стає готовим до прядіння.

З тріпально-чесальної машини 3 матеріал за допомогою наступного конвеєра надходить у ящиковий живильник 5 прядильно-крутильної машини 6. Обслуговуючий установку другий робітник укладає в ящиковий живильник прядильно-крутильної машини перемішаний, розпушений і готовий до прядіння матеріал.

Рис. 56. Установка по виробництву витого волосся: 1 – мішалка, 2, 4 - конвеєри,

3 – тріпально–чесальна машина, 5 – ящиковий живильник, 6 – прядильно–крутильна машина

Прядильно-крутильні машини працюють автоматично, при цьому відважений матеріал автоматично утворить суцільну стрічку рівномірної товщини. Матеріал скручується, прядеться й автоматично намотується на барабан.

Бажана товщина скручених джгутів може бути заздалегідь і точно визначена шляхом установки відповідного вагового механізму. Подача матеріалу в прядильно-крутильну машину регулюється, при цьому змінюється її продуктивність. Як тільки барабани будуть цілком заповнені джгутом, прядильно-крутильні машини автоматично зупиняються. Другий робітник знімає з барабанів циліндричні бухти джгута масою 15...25 кг.

При обробці волосся різної якості бухти джгута для надання йому більш міцної „завивки” (еластичності) поміщають у комбіновані пропарювально-сушильні автоклави.

Чисте волокно (наприклад, кокос) перед прядінням трохи зволожують, при цьому стає зайвим наступний за цим пропарювально-сушильний процес. Джгутовий матеріал зберігають у бухтах до його переробки на настилове волокнисте полотно чи гумований пластовий матеріал.

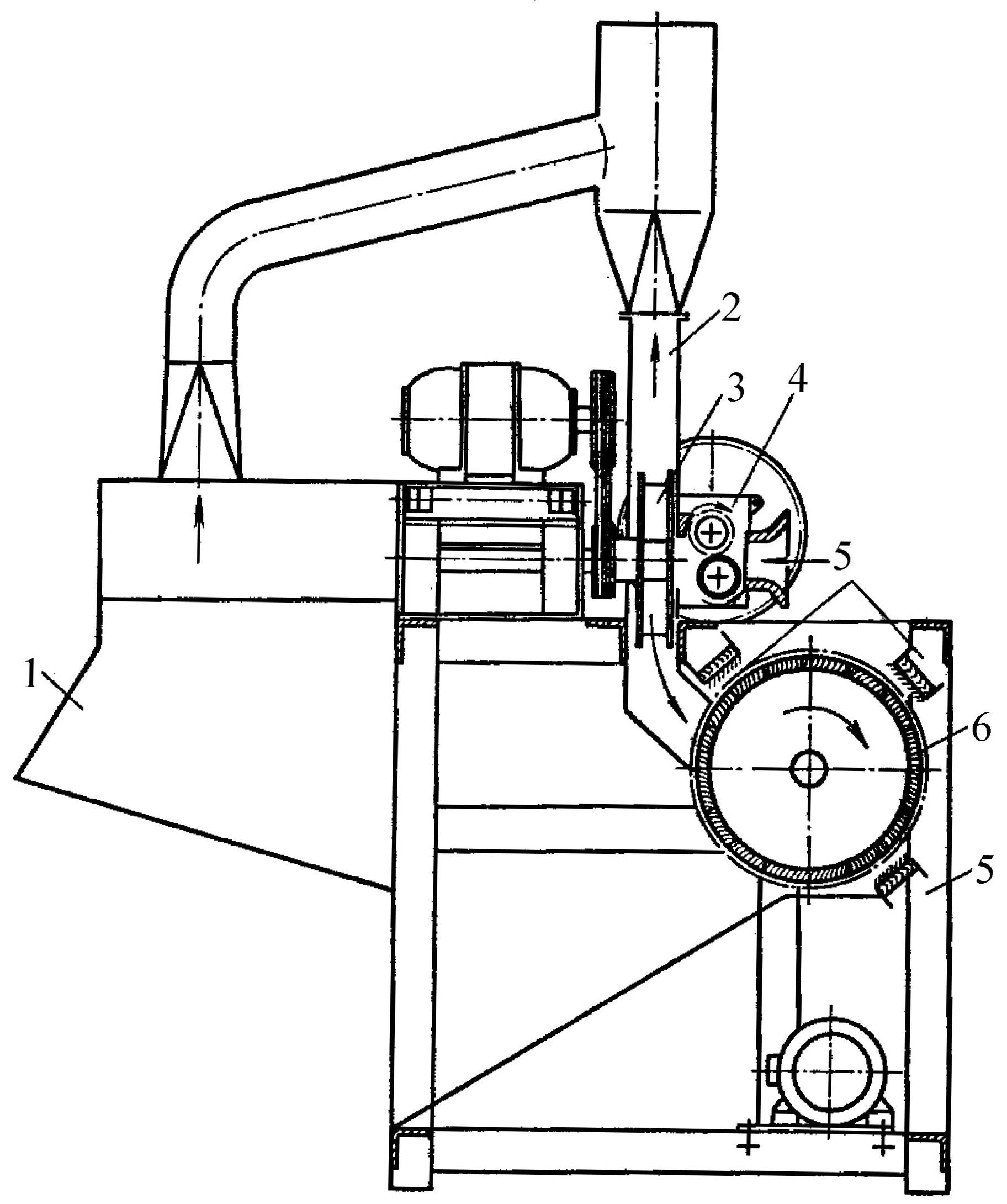

Якщо цілком підготовлений джгутовий матеріал переробляється пізніше на волокнисту масу для настилового матеріалу (негумованого і пластового), його розкручують і розчісують на тріпально-чесальній машині (рис. 57). Джгут вставляють у воронкоподібний приймач. Захоплений тріпальними роликами 4, він розпушується в обертовому дисковому барабані 3. Виникаючий при цьому порох через повітропровід 2 видаляється назовні, а волокниста маса надходить у чесальний агрегат, що складається з чесального голчастого барабана 6 і трьох голчастих щіток 5. Порох, що утвориться в чесальному агрегаті, викидається пневмотранспортом через зонт 1, а пухната волокниста маса надходить у шухляду. Продуктивність машини 300 кг/год.

Рис. 57. Тріпально-чесальна машина: 1 - зонт, 2 - повітропровід для видалення пилу, 3 - обертовий дисковий барабан, 4 - тріпальні ролики, 5 - голчасті чесальні щітки, 6 - голчастий чесальний барабан

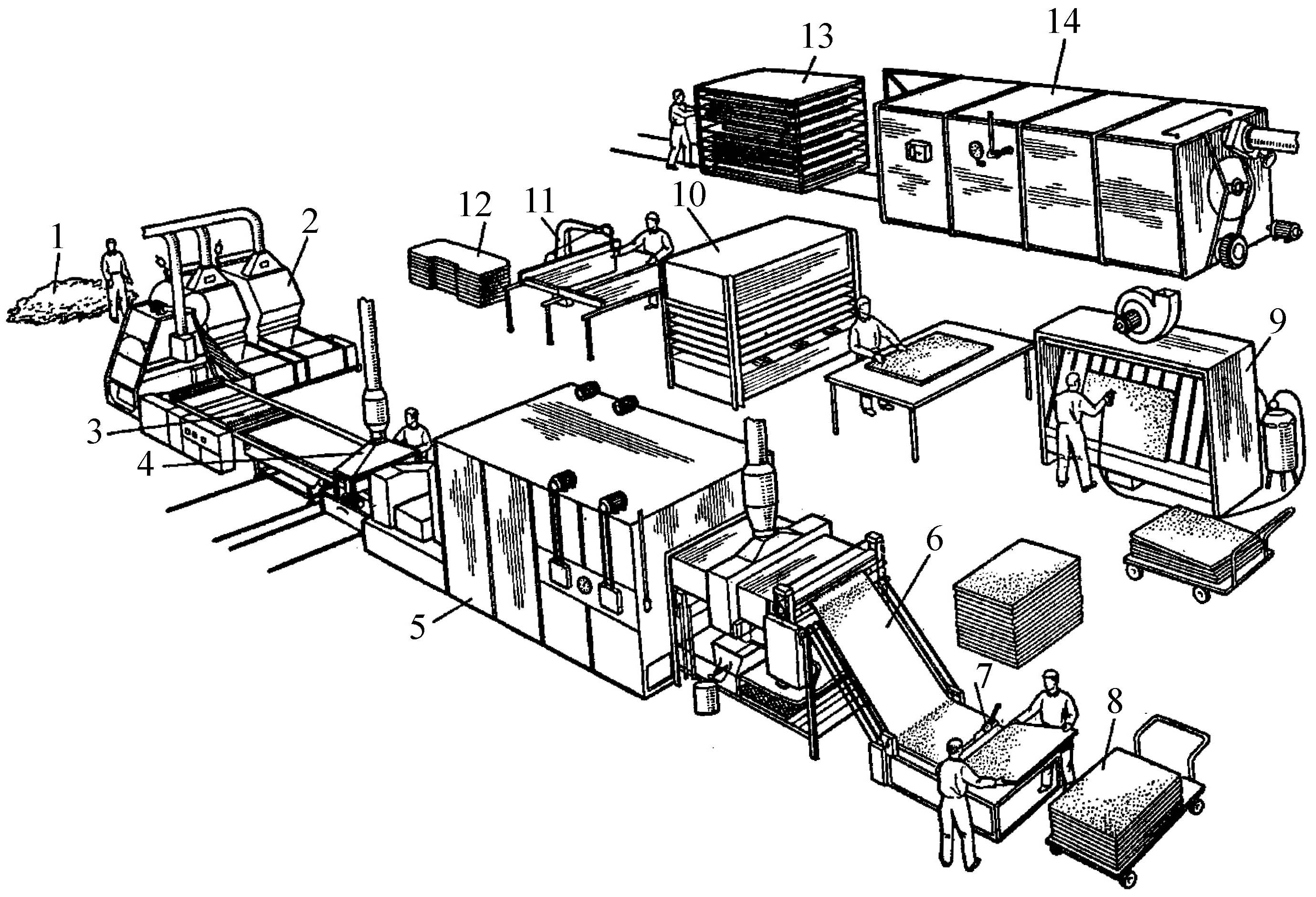

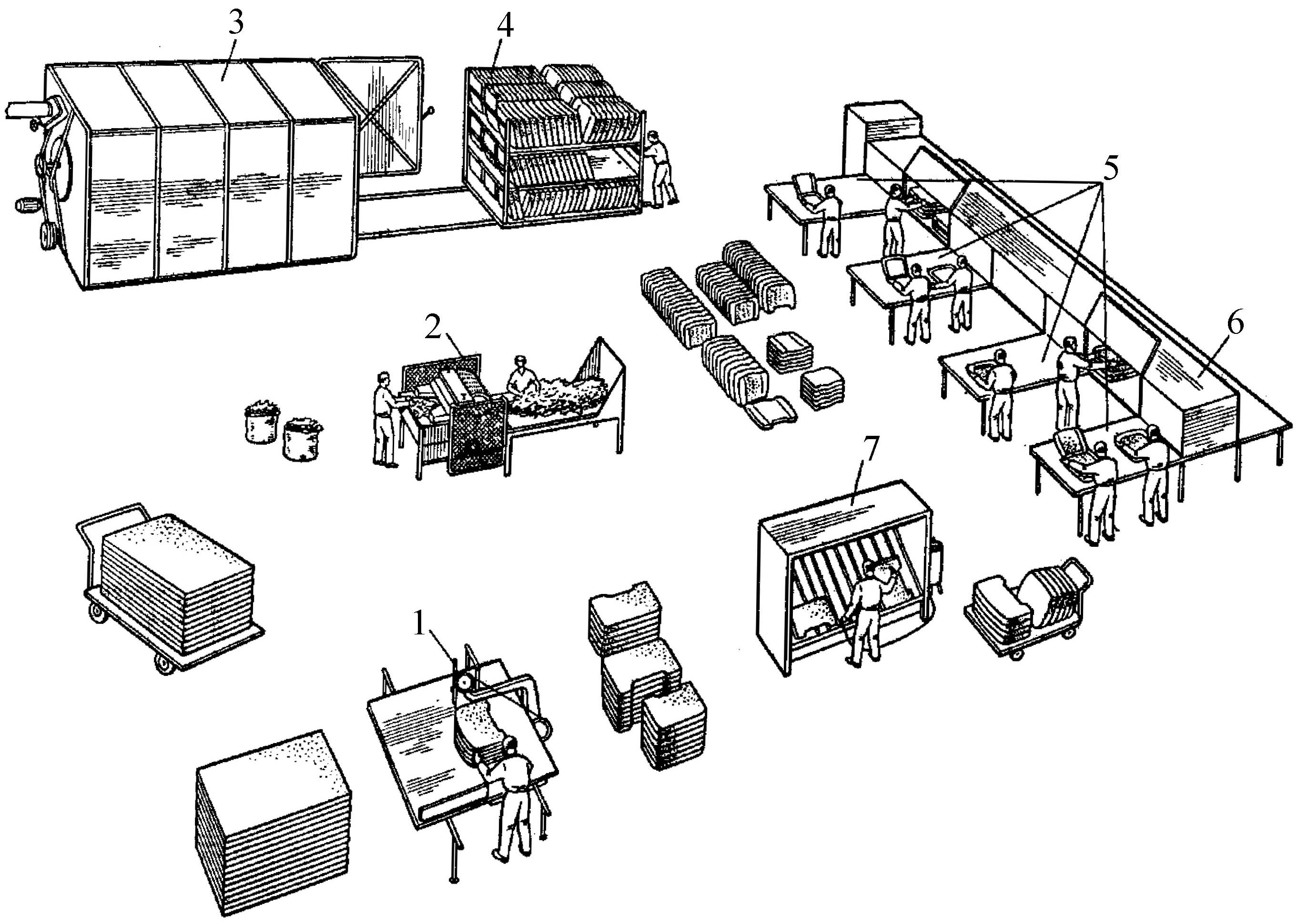

Установка для виробництва пластового гумованого матеріалу (рис. 58). Як вихідні матеріали для виготовлення кінцевого продукту на цій установці використовують: 1) скручений джгут з волосся тваринного походження, рослинного і синтетичного волокна чи суміші матеріалів, у тому числі відходів лавсану; 2) не скручене волосся, волокно чи суміш цих матеріалів, а також відходи волосся, що надійшли з прядильні; 3) кускові відходи від різання, що надійшли від виробництва полотна чи плитного матеріалу з гумованого волосся; 3) латекс (приготовлений з необхідними хімічними добавками для процесу гумування).

Вихідний матеріал укладається в ящиковий живильник машини по виготовленню полотна настилового матеріалу. Процес виготовлення полотна цілком автоматизований.

На полотно в процесі руху з двох сторін наноситься латексна суміш методом пневматичного розпилення в кабіні 4 і просушується в сушильній камері 5.

На столі для розкрою виготовлене таким способом полотно розрізається роторними ножицями 7 на заготовки різних розмірів.

При виготовленні плитного настилового матеріалу кілька шматків полотна спресовуються в одну плитку визначеної щільності і товщини. Для цієї мети контактні поверхні з двох чи декількох шматків настилового полотна, що надходять з установки, ручним розпилювачем покривають розчином латексу в пульверизаційній кабіні, після чого пресують в пресі.

Для більш тривалого збереження еластичності настилового полотна чи плиток настиловий матеріал на ґратчастій вагонетці направляють у вулканізатор, у якому матеріал просушують і вулканізують за один робочий прийом.

Рис. 58. Установка для виробництва пластового гумованого матеріалу: 1 - заготовка волосся, 2 – прядильно-чесальна машина, 3 – конвеєр для формування настилу, 4 – кабіна для розпилення латексу, 6 – сушильна камера, 7 – роторні ножиці, 8 – візок із заготовками, 9 - кабіна розпилювальна, 10 – прес для пресування заготовок, 11 – стрічкова пила для профільного різання, 12 – заготовка, 13 – гратчаста вагонетка, 14 - вулканізатор

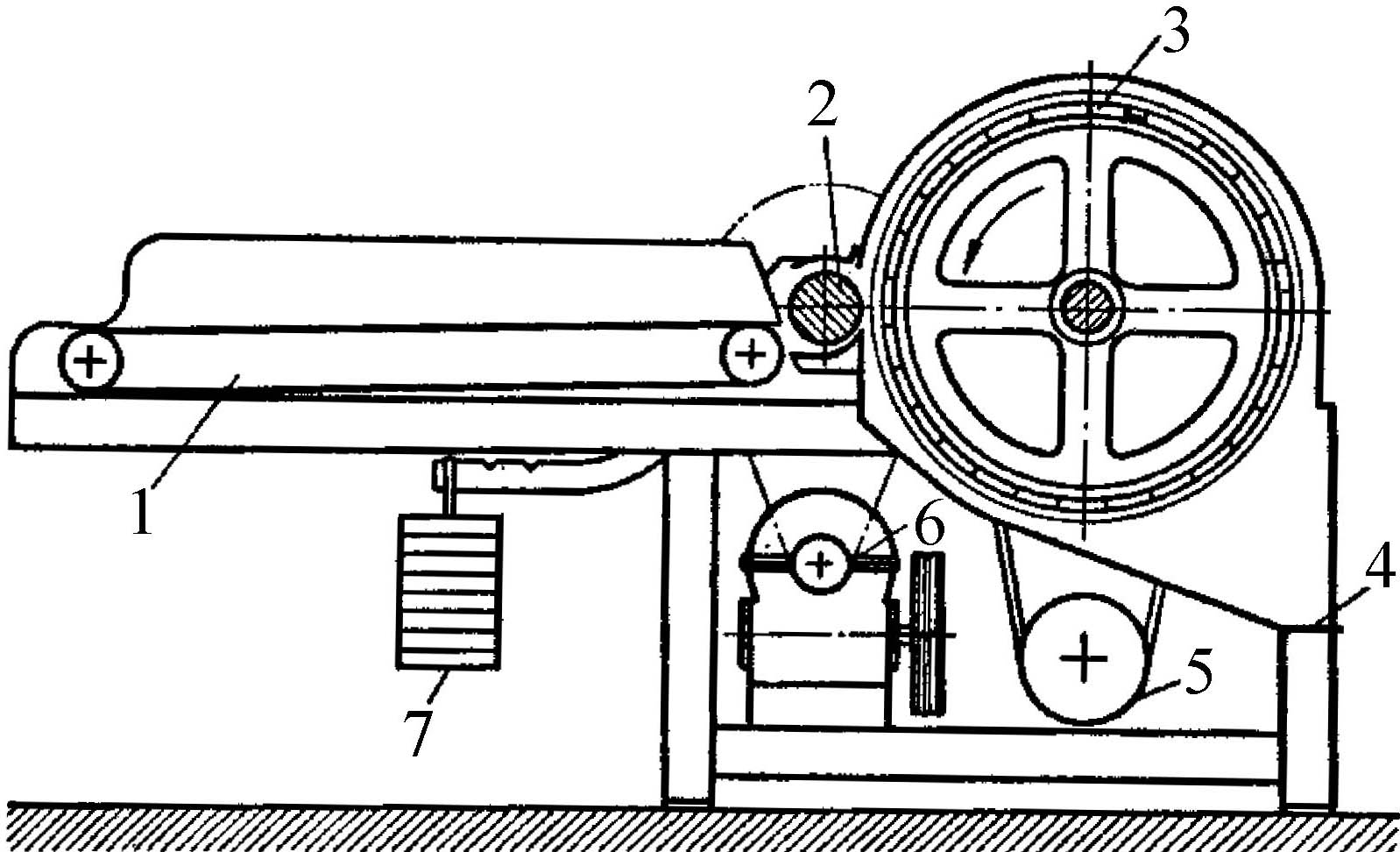

Для одержання настилового гумованого пластового матеріалу чи плиткового різної конфігурації його нарізають по нанесених попередньо лініях стрічковою пилкою. Кускові відходи, що виходять при розкрої стрічковими пилками, з гумованого матеріалу переробляють на розпушувальному барабані (рис. 59) у волокнисту масу і знову використовують у виробництві пластового гумованого матеріалу.

Рис. 59. Розпушувальний барабан: 1 - живильний конвеєр, 2 - малий голчастий барабан, 3 - великий голчастий барабан, 4 - прийомний лоток, 5 - привід великого голчастого барабана, 6 - привід малого голчастого барабана, 7 - противага

Установка по виробництву настилового гумованого матеріалу має продуктивність 150...200 кг/год.

Дільниця з виробництва фасонного настилового пластового матеріалу (рис. 60). Настилове полотно, розкроєне стрічковою пилкою 1 на фасонні заготовки, закладають у форми з перфорованої листової сталі. Одночасно в прес-форми з мокрочесальної машини 2 додають волосся, що використовується для заповнення і зміцнення крайок.

Рис. 60. Дільниця з виробництва фасонного настилового пластового матеріалу: 1 – стрічкова пила, 2 - мокрочесальна машина, 3 - сушильна камера, 4 - ґратчаста вагонетка, 5 – робоче місце, 6 – стелаж, 7 - пульверизаційна кабіна

При конструюванні багатошарового фасонного настилового матеріалу різної щільності потрібна пульверизаційна кабіна 7 для нанесення розчину латексу на поверхні настилового матеріалу.

При виробництві фасонного настилового матеріалу часто на його нижній стороні створюють тонко спресований покриваючий шар настилового матеріалу, який стійко взаємодіє з поверхнею пружинного блоку.

У сушильній камері 3 готові фасонні настилові матеріали просушують у закритих формах, після чого їх виймають з форм і на ґратчастій вагонетці 4 перевозять для остаточної вулканізації у вулканізатор.

Після вулканізації краї готових фасонних заготовок настилового матеріалу підстригають електричними ножицями і перевіряють якість цього матеріалу.