- •1. Пружини і пружинні блоки

- •1.1. Виготовлення конусних і циліндричних пружин

- •1.2. Виготовлення пружинних блоків безперервного плетіння

- •1.3. Виготовлення пружинних блоків із двоконусних пружин, з'єднаних спіралями

- •1.4. Упакування і транспортування пружинних блоків із двоконусних пружин

- •2. Еластичні і пружні сітки

- •3. Вироби із металу, фурнітура

- •4. Механізми трансформації

1.3. Виготовлення пружинних блоків із двоконусних пружин, з'єднаних спіралями

Найбільше технологічними і надійними в експлуатації є пружинні блоки із двоконусних пружин, з'єднаних спіралями. Виготовляти ці блоки можна за двома технологічними схемами. Перша дозволяє використовувати двоконусні пружини, отримані на верстатах-автоматах W-38/sw і К-27/sw, при цьому пружини в блоки з'єднують спіралями вручну.

Другий спосіб одержання пружинних блоків більш механізований і складається з виготовлення двоконусних пружин на автоматі, при цьому автоматично виконуються навивання пружини, зав'язування двох кінцевих кілець, термічна обробка.

На другому верстаті-напівавтоматі проводиться складання пружин. Зі смугової сталі на гнутарному верстаті виготовляють металеві рамки, а на іншому верстаті кріплять рамки скобами до пружинного блоку.

Виготовлення двоконусних пружин полягає в навиванні, зав'язуванні і термічній обробці. Автомат F-65/sw фірми “Spuhl” призначений для автоматичного виконання наступних операцій: випрямлення дроту; навивання двоконусних пружин; зав'язування вузлів на кінцевих витках пружин; термообробка пружин; формування пружин у ряди в прийомному лотку верстата.

Технічна характеристика автомата F-65/sw:

Продуктивність, пружин/хв 48

Товщина дроту, мм 1,8...2,5

Діаметр кінцевого кільця пружини, мм 70...110

Висота пружини, мм 110...200

Довжина відрізка дроту (на одну пружину), мм 670...1370

Кількість витків (кілець) у пружині, шт 5...8

Внутрішній діаметр бухти дроту, мм 440

Зовнішній діаметр бухти дроту, мм 950

Кількість електродвигунів, шт 3...8 (2+2+4)

Потужність апарата термообробки, кВт 6

Потреба в повітрі, м3/год 17...20

Тиск повітря, МПа 0,6...0,8

Маса верстата, кг 1800

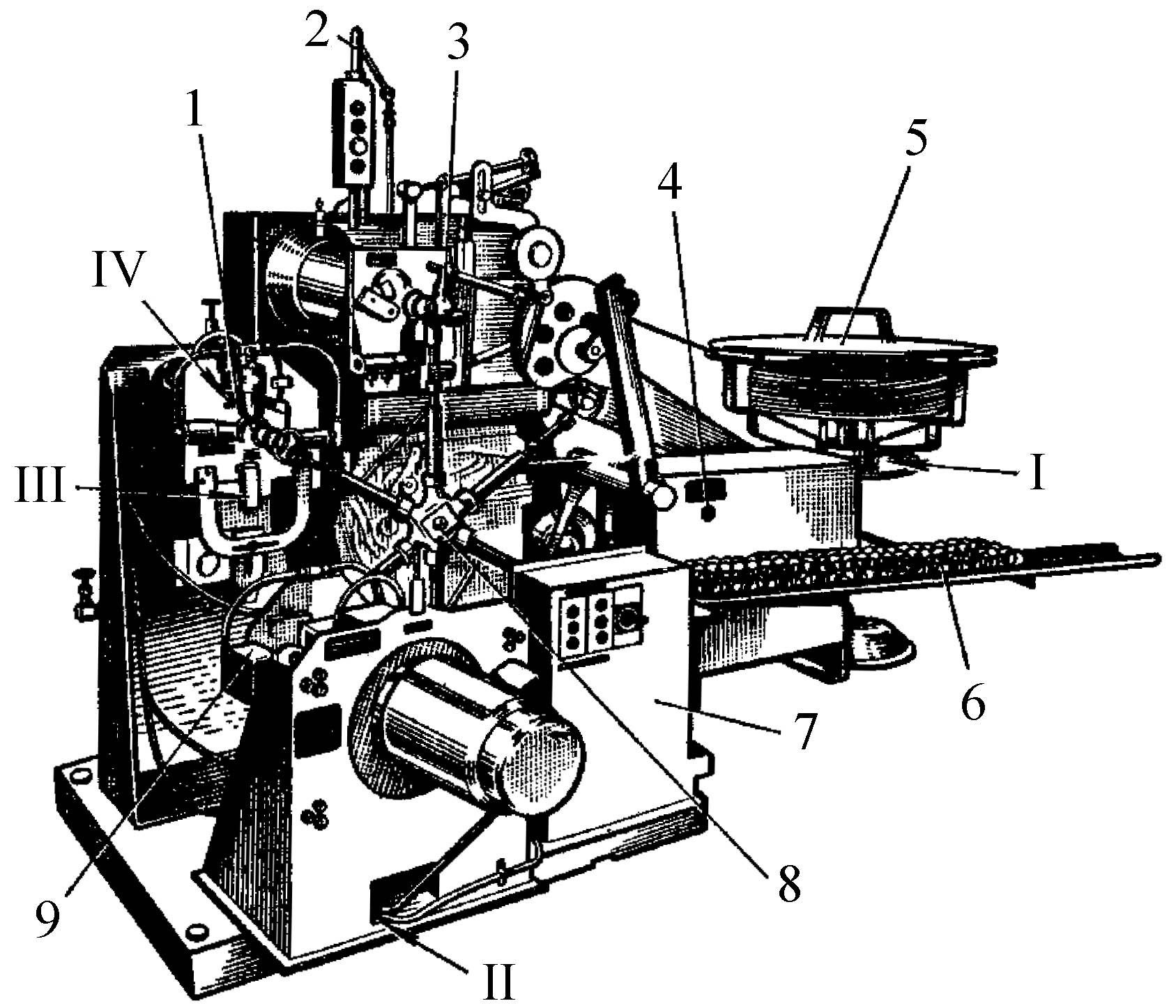

На станині автомата (рис. 9) установлений механізм 3 навивання пружин і відрізання дроту, верхня 1 і нижня 9 вузлов’язальні машини, апарат для термічної обробки пружин, транспортний механізм 8 для переміщення пружин до вузлов’язальних машин і апарату загартовування та прийомний лоток 6 для готових пружин.

На основі станини верстата на відстані 1310 мм від головного приводу встановлений змотувальний пристрій 5 для дроту (мотовило). Для легких мотків дроту мотовило встановлюється без автономного приводу, а для важких - з автономним приводом.

Надходження дроту в механізм навивання пружин забезпечується подаючими роликами. До надходження з мотовила в подаючі ролики дріт проходить через випрямляючий пристрій (система роликів). Навивання і відрізання пружин, переміщення їх у вузлов’язальні машини, зав'язування кінцевих кілець пружин виконуються системою механізмів, що приводяться в дію електродвигунами. Пружини фіксуються у вузлов’язальних машинах під дією стиснутого повітря.

Автомат має наступні механізми керування: головний пускач автомата шафи керування 7; маніпулятор 2 для автоматичного і ручного керування; пускач 4 апарата термічної обробки пружин (окрема шафа); головний кран повітряного керування з масловідділювачем; крани (2 шт.) повітряного керування вузлов’язальних машин.

Автомат працює в такий спосіб. Включається головний вмикач, вмикачі вузлов’язальних машин, головний кран повітряного керування, повітряні крани вузлов’язальних машин, вмикач апарата загартовування.

Рис. 9. Автомат для навивання, зав’язування і термічної обробки двоконусних пружин F-65/sw фірми “Spuhl”: І - змотувальний пристрій, ІІ - пристрій для термічної обробки пружин, ІІІ, ІV - верхня і нижня вузлов’язальні машини; 1 - верхня вузлов’язальна машина, 2 - маніпулятор управління, 3 - механізм навивання і відрізання двоконусних пружин, 4 - пускач апарата термообробка пружин, 5 - змотувальний пристрій для бухти дроту, 6 – прийомний лоток для готових пружин, 7 - пульт управління верстата-автомата, 8 – транспортний механізм переміщення пружин, 9 - нижня вузлов’язальна машина

З бухти кінець дроту вводиться у випрямляючі і подаючі ролики. Натискають кнопку ручного (чи автоматичного) керування. При цьому дріт, що захоплюється подаючими роликами (одночасно відбувається механічне обертання бухти дроту на змотувальному пристрої), проходить через калібровані напрямні, надходить у навивочний механізм, навивається і відрізається. Після цього пружина механічним фіксатором 1 (рис. 10), розташованим над навивочним механізмом, закріплюється в механічній руці 2 транспортного механізму. Далі пружина механічною рукою переноситься до першої вузлов’язальної машини, де пружина фіксується у вузлов’язальній головці і зав'язується вузол одного кінцевого кільця пружини.

Рис. 10. Механічний фіксатор пружин (1) і транспортна механічна рука переміщення пружин (2)

Потім пружина тією ж механічною рукою переміщається до другої вузлов’язальної машини - вузол зав'язується на іншому кінцевому кільці пружини. При нижньому положенні механічної руки пружина надходить в апарат термообробки. Спеціальним пристосуванням, що має зворотно-поступальний рух, пружина знімається в прийомний лоток. Транспортний механізм має шість механічних рук, що, переміщаючись (обертаючись навколо осі), переносять пружини по операціях автомата. Одночасно п'ять із шести механічних рук утримують пружини (біля навивочної машини, двох вузлов’язальних, в апараті загартовування і механізмі зняття пружин).

На нижній вузлов’язальній машині є сектор, положення якого визначає температуру загартовування. Нормальна температура загартовування 280…320°С.

Температуру термообробки перевіряють термічними олівцями. На два кільця пружини олівцем наносять слід. Якщо після термообробки колір одного олівця зміниться, а іншого залишиться без зміни, то термообробка проходить нормально. В апараті термообробки є направляючі для пружин, які установлюють по готовій пружині.

Виготовлення пружинних блоків. Для виготовлення пружинних блоків необхідно виготовити спіралі, з'єднати двоконусні пружини спіралями, виготовити рамки із смугової сталі, прикріпити їх скобами до пружинного блоку.

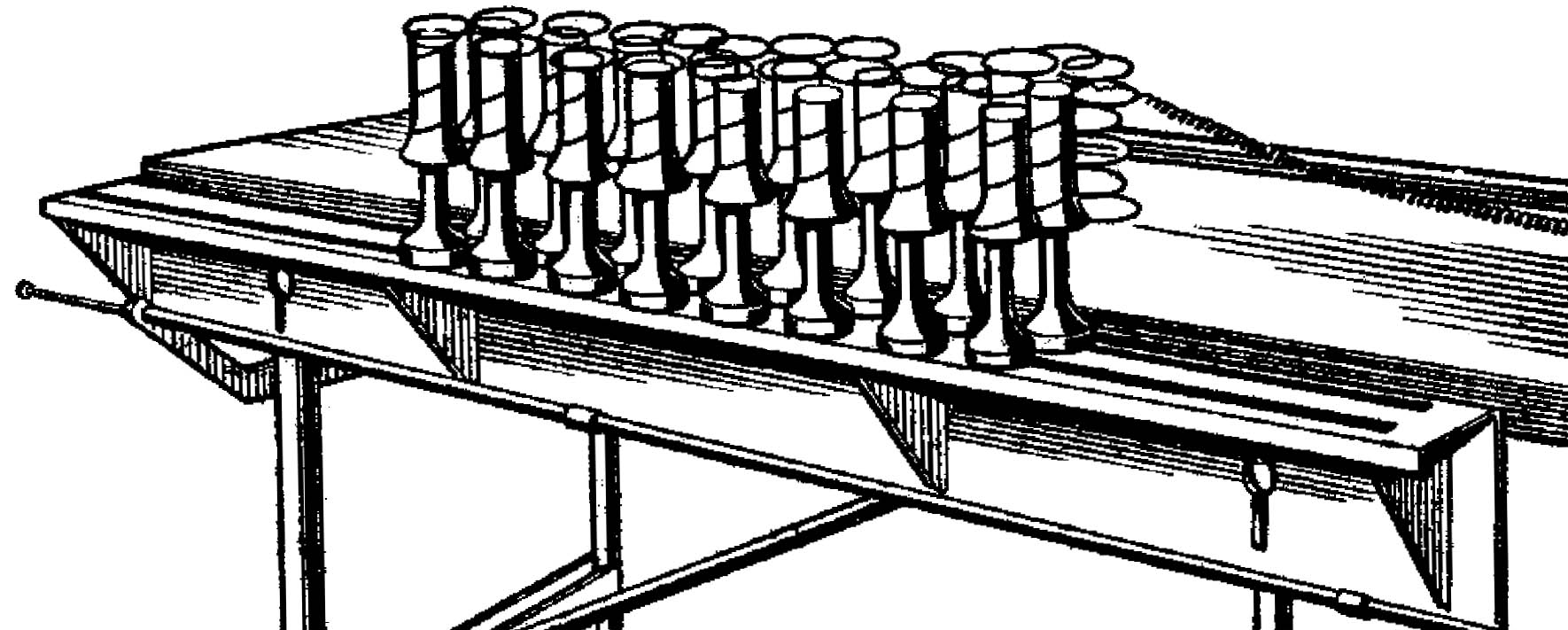

Виготовлення спіралей. Спіралі, призначені для з'єднання двоконусних пружин у пружинні блоки, виготовляють на верстаті S-105/sw (рис. 11).

Технічна характеристика верстата S-105/sw:

Товщина дроту, мм 1,3...1,4

Діаметр спирали, мм 9

Довжина спирали, мм 300...2000

Швидкість подачі дроту, м/хв:

звичайна 18...28

спеціальна 45...70

Маса верстата, кг 470

Габаритні розміри, мм 1560х930х1300

Потужність електродвигуна, кВт 0,8

Швидкість подачі дроту в залежності від діаметра спіралі, м/хв 18...28

Для роботи на верстаті необхідно установити бухту дроту на розмотувальний пристрій 1, кінець дроту через обгинаючий ролик вставити в напрямну і простягнути в подаючі ролики до механізму відрізання (двох прямокутних ножів), попередньо їх розімкнувши. Ножі встановлюються так, щоб зазор між ними і дротом був не менш 0,3 мм. Потім кінець дроту вводять в отвір навивочного механізму. Направляючу лінійку для спіралі прикріплюють до втулки станини верстата і встановлюють довжину відрізка спіралі. Потім штурвалом підтискають подаючі ролики 2 (див. рис. 11). При включенні двигуна подаючі ролики 2 протягують дріт через навивочний механізм і після навивання заданої довжини спіраль автоматично відрізається й укладається в прийомний лоток 4.

Складання пружин у блоки спіралями вручну. Блоки з двоконусних пружин, складають з окремих двоконусних пружин, з'єднуючи суміжні ряди пружин спіралями, що угвинчуються у верхні і нижні витки двох рядів конусних пружин.

Рис. 11. Верстат S-105/sw фірми “Spuhl” для виготовлення спіралей для з'єднання двоконусних пружин у пружинні блоки: 1 - змотувальний пристрій, 2 - подаючі ролики, 3 - лінійка з упорами, 4 - прийомний лоток для спіралі

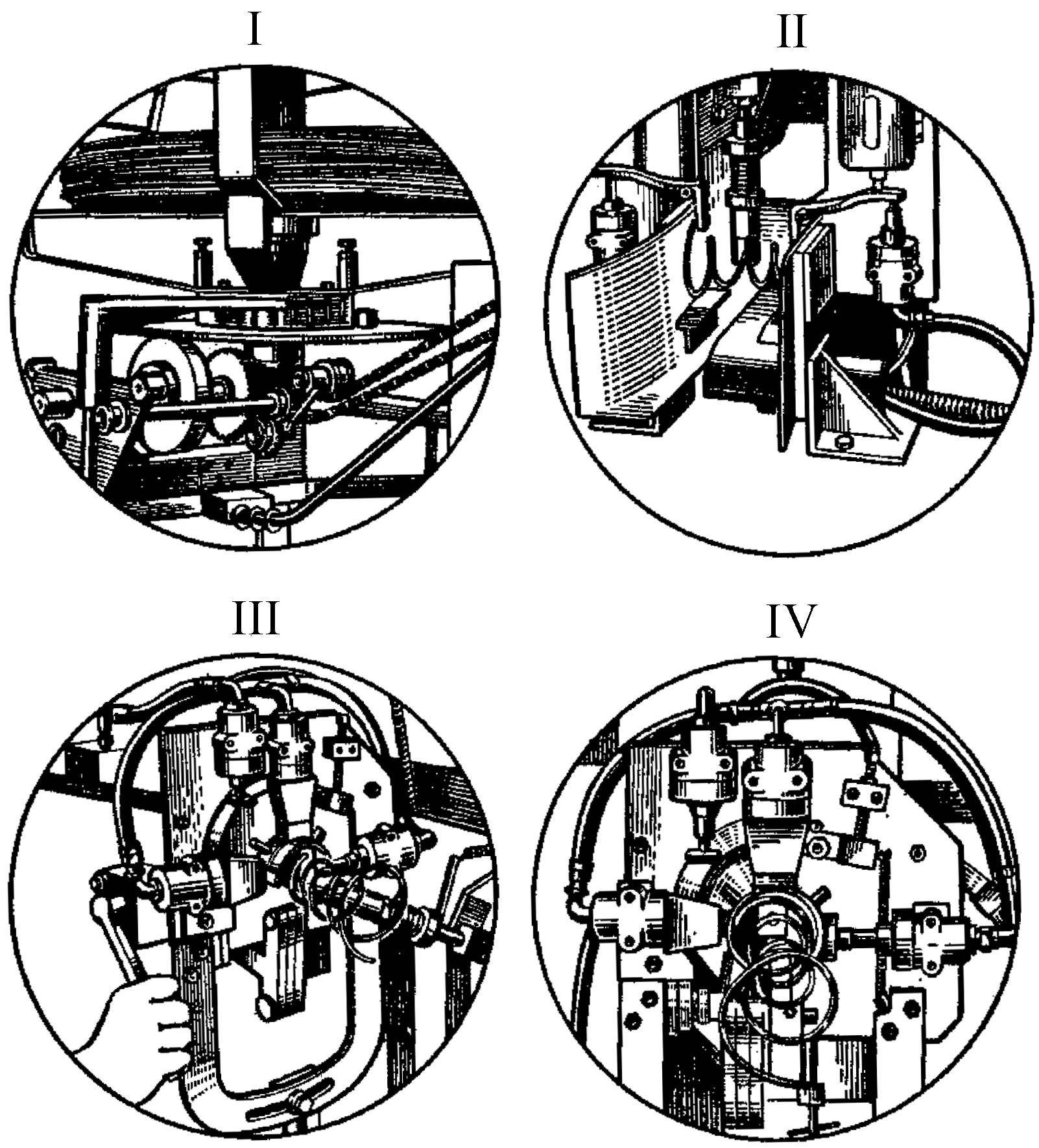

Для складання блоків використовують стіл-шаблон із пристосуваннями (рис. 12). Біля однієї з подовжніх крайок столу-шаблона прикріплюють на болтах кутник-приставку з двома поздовжніми паралельними прорізами. Відстань між цими прорізами визначено таким чином, щоб при постановці в них штирів з надягнутими двоконусними пружинами верхні кінцеві кільця пружин злегка доторкалися. Верхня частина штирів має форму, що повторює форму двоконусної пружини. Пружинні блоки на столі-шаблоні складають у такій послідовності.

Рис. 12. Стіл-шаблон для складання пружинних блоків із двоконусних пружин, з'єднаних вручну спіралями

У прорізи кутника встановлюють у два ряди кількість штирів, рівну ширині (чи довжині) пружинного блоку. На ці штирі надягають двоконусні пружини таким чином, щоб вузли кінцевих кілець пружин між собою не стикалися, тобто не перешкоджали вгвинчуванню спіралі. Потім заготовлений відрізок спіралі угвинчують у верхні кільця двоконусних пружин, з'єднуючи їх у ряд. Кінці спіралі на крайніх кільцях пружин загинають вручну плоскогубцями.

З'єднані два ряди пружин знімають зі штирів, причому один ряд надягають знову на штирі, розташовані на внутрішній частині столу-шаблона, а на ряд штирів, що звільнився, надягають нові пружини, які з'єднують з наступним рядом пружин спіраллю. Пружини в блок набирають доти, поки не утвориться блок заданого розміру. Після цього пружинний блок перевертають на столі і з'єднують спіралями нижні кінцеві кільця пружин.

Такий метод складання пружинних блоків забезпечує достатню точність по розмірах, але він мало продуктивний.

Складання пружинних блоків на верстатах. За принципом ручного складання створені автомати АМ- 111/sw, що цілком механізують операції ручного складання, а роль верстатника зведена до налагодження, завантаження і керування верстатом.

Технічна характеристика верстата-автомата АМ-111/sw:

Продуктивність, блок/год, розміром 1860х860 з кількістю пружин 184 шт 15

Кількість максимальна використовуваних пружин по фронту завантаження, шт 12

Максималъная ширина пружинного блоку, мм 1500

Діаметр дроту для спіралей, мм 1,3...1,4

Споживана потужність електродвигунів (двох), кВт 2,6

Витрата повітря, м3/год 20

Тиск повітря, МПа 0,6...0,8

Маса верстата-автомата, кг 1300

На станині автомата змонтовані дві (верхня і нижня) навивочні машини для спіралей, які з'єднують верхні і нижні кільця двоконусних пружин, верхня рухлива і нижня нерухома траверси для фіксування двоконусних пружин, чотири апарати для відрізання і зав'язування кінців спіралей.

Навивання й утворення спіралей виконується механічно від електродвигунів. Переміщення робочих органів здійснюються стисненим повітрям.

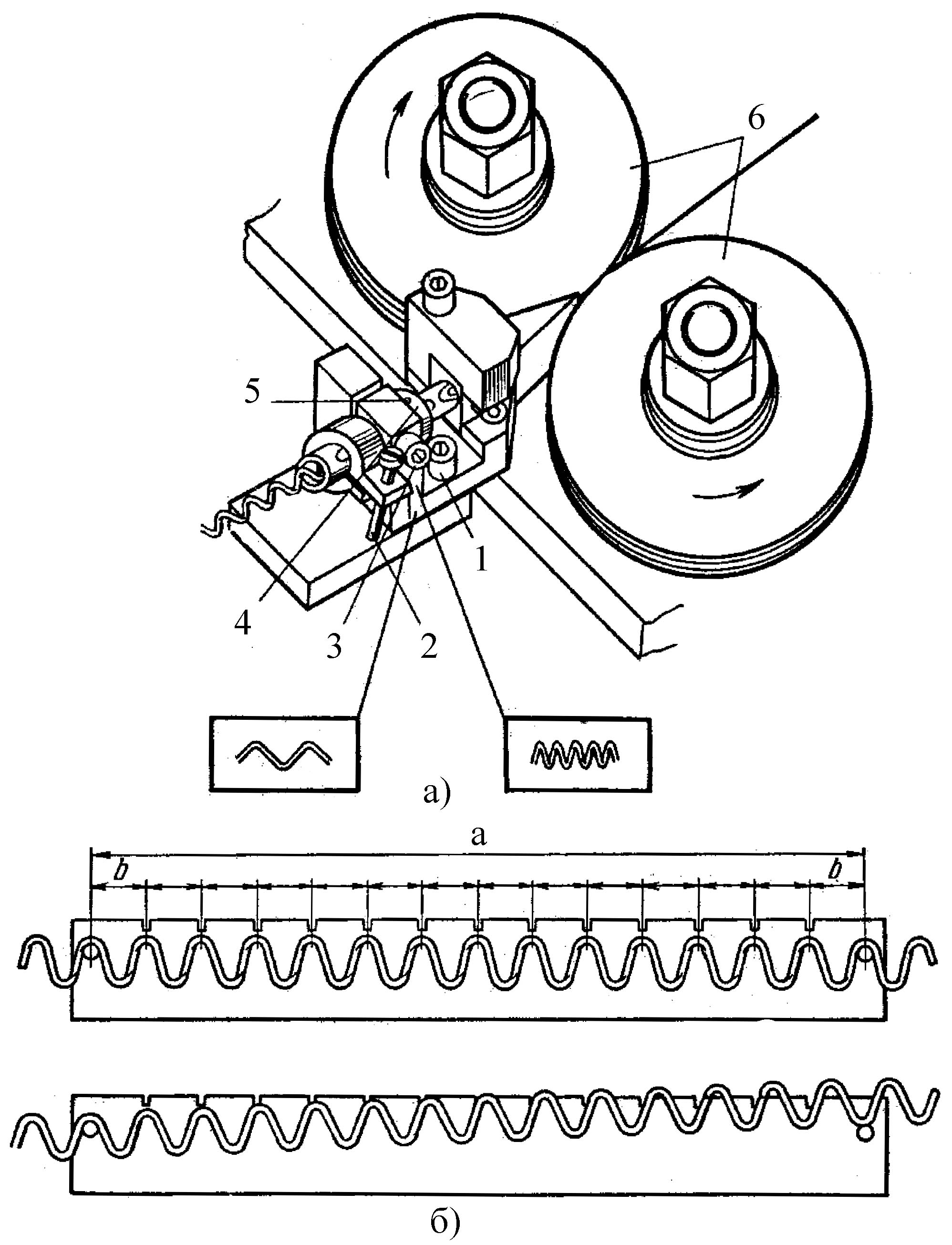

Спіраль може не навиватися через неправильний крок. Крок спіралі перевіряють міряльною лінійкою. Якщо крок спіралі не відповідає міряльній лінійці, то необхідно переналагодити верстат чи замінити зношені частини механізму навивання (рис. 13).

Налагоджувати верстат на іншу ширину пружинного блоку можна як за рахунок зміни кількості пружин, так і при їхньому незмінному числі за рахунок зміни діаметра кінцевого кільця пружини.

Кількість пружин змінюють кількістю цангових супортів. Для цього між першим цанговим супортом і останнім установлюють чи виймають необхідну кількість супортів. Перші й останні цангові супорти треба завжди залишати у верстаті. Відстань між ними повинна розподілятися якомога рівномірніше. Треба стежити за тим, щоб ці відстані були кратні кроку спіралі. Зібрані пружинні блоки з двоконусних пружин, з'єднаних спіралями, для застосування їх у м'яких елементах меблів повинні бути зміцнені по контуру з однієї чи двох сторін смуговою сталлю. Для пружинних м'яких елементів, що не несуть великого навантаження (спинки крісел, диванів), пружинний блок може бути зміцнений по контуру спіраллю.

Виготовлення рамок для пружинних блоків зі смугової сталі. Рамки пружинних блоків виготовляють із смугової сталі холодного прокату чи з круглого дроту. Сталеві смуги рубають на заготовки потрібної довжини, при необхідності їх рихтують. Рамки виготовляють із двох піврамок із середниками і без них, замкнутого контуру із з'єднанням скобою в одному місці чи зі смуг із з'єднанням напівкруглою скріпкою на кутах.

Рис. 13. Механізм навивання, відрізання (а) і міряльна лінійка (б) для контролю кроку спіралі верстата-автомата АМ-111/sw фірми “Spuhl”: 1, 2 - стопорні гвинти, 3 - затискний гвинт, 4 - втулка, 5 - навивочний черв'як, 6 - подаючі ролики

Для виготовлення рамок замкнутого контуру із з'єднанням скріпкою в одному місці застосовують гнутарні механізми чи верстати.

Гнутарний механізм частіше використовують для виготовлення рамок не дуже великих розмірів і складних контурів.

Для гнуття піврамок із сталевої стрічки чи дроту круглого перетину застосовують верстат RВ-110/1sw фірми “Spuhl” (рис. 14).

Технічна характеристика верстата RВ-110/1sw:

Продуктивність, рамок у зміну, 2500

Внутрішній радіус вигину, мм 238, 38, 48, 58, 68, 78

Діапазон формування кута, град 60...120

Ширина сталевої стрічки, мм до 10

Діаметр дроту круглого перетину, мм до 6

Продуктивність при:

сталевій стрічці 1,4 мм 6 рам одночасно

сталевій стрічці 1,7 мм 5 рам одночасно

дроту діаметром 3мм 12 рам одночасно

дроту діаметром 6 мм 6 рам одночасно

Витрата повітря, м3/год 17

Тиск, МПа 0,7

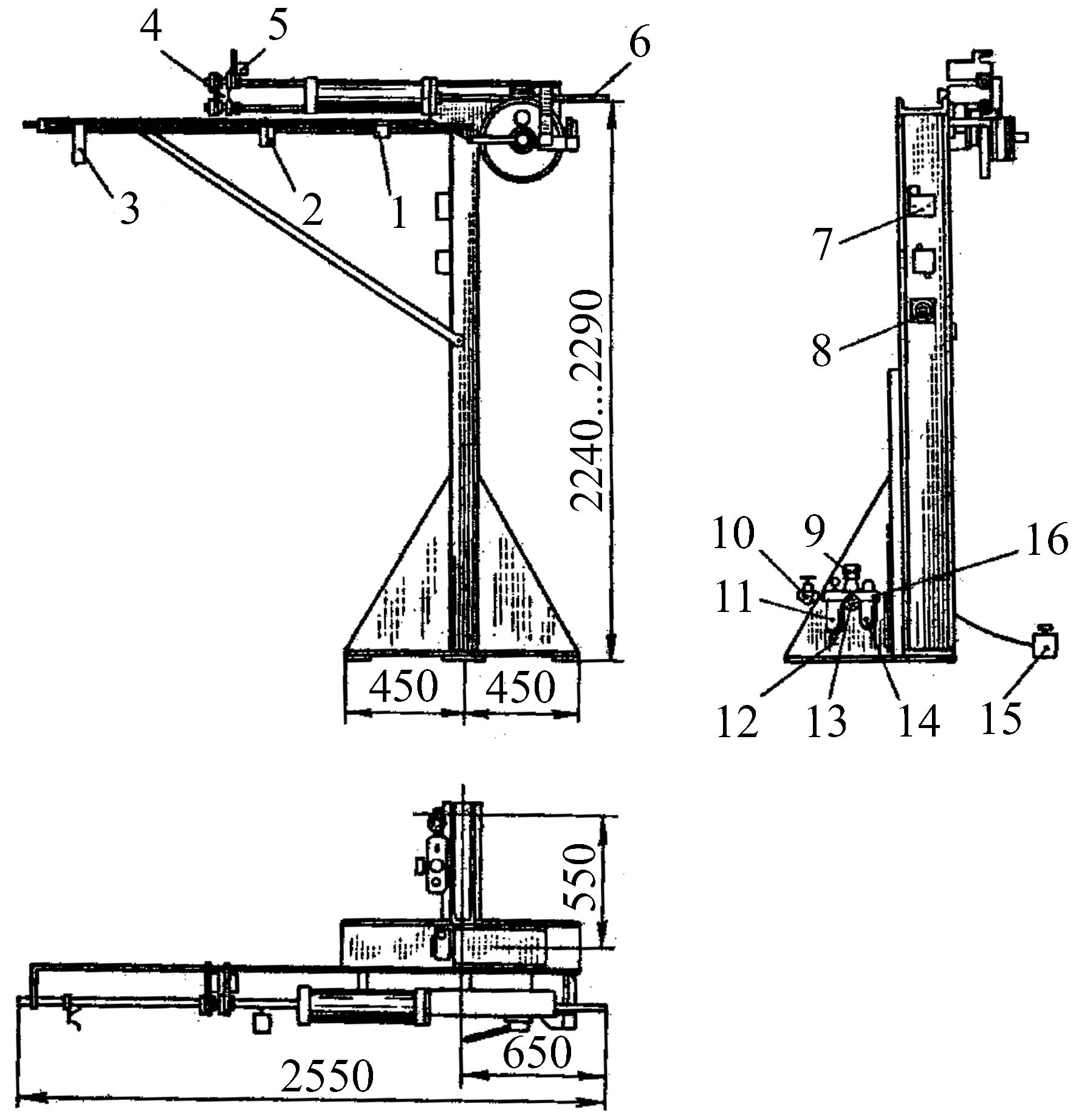

Рис. 14. Схема гнутарного верстата RВ-110/1sw фірми “Spuhl”: 1, 2, 3 - упори, 4 - зовнішня упорна пластинка, 5 – внутрішня упорна пластинка, 6 – стальна стрічка, 7 – повітряний вентиль, 8 – вимикач, 9 – рукоятка регулювання тиску повітря, 10 – повітряний кран, 11 – фільтр, 12 – гвинт фільтра, 13 – манометр, 14 - олійниця, 15 – вмикач, 16 – регулятор подачі оливи

Зусилля вигину передається стисненим повітрям через циліндр штоком якого є зубчата рейка, з'єднана з гнутарним роликом.

Для переналагодження на інші радіуси вигину знімають гайку, демонтують шайбу, направляючу і важіль. Цапфу гнутарного ролика виймають і ставлять у положення, що відповідає новому радіусу вигину. Потім закріплюють зняті раніше деталі, зубчасте колесо переставляють по рейці так, щоб гнутарний ролик стояв перпендикулярно над цапфою зубчастого колеса.

При переналагодженні верстата для виготовлення піврамок із дроту круглого перетину заміняють направляючу цапфу, гнутарний ролик і притискну колодку.

При виготовленні піврамок великих розмірів під робочою зоною верстата влаштовують приямок, що забезпечує вільний переворот смуги, при цьому верстат обслуговують із площадки, розташованої на рівні, зручному для роботи.

Ручний механізм для гнуття рамок із металевої стрічки показаний на рис. 15. Його рекомендовано використовувати в умовах малих підприємств.

Рис. 15. Ручний механізм для гнуття рамок із металевої стрічки: 1 - направляюча, 2 – гнутарні ролики, 3 – пристрій для регулювання кута загину

Кріплення рамок до пружинного блоку. Для зміцнення і надання правильної форми пружному елементу рамки кріплять до пружинного блоку скобами із сталевої стрічки шириною 8...10 мм і товщиною 0,5...0,8 мм за кожне кінцеве кільце блоку. Кріплення може виконуватися вручну плоскогубцями чи на спеціальному верстаті.

Виготовляють сполучні скоби і скріплюють ними піврами і рами з пружинними блоками на верстаті К-108/sw фірми “Spuhl” (рис. 16).

Технічна характеристика верстата К-108/sw:

Продуктивність, скоб/хв 80

Перетин смугової сталі рамки, мм 6х1,5; 10х1,4; 10х1,7

Діаметр дроту рамки, мм 3...5

Діаметр дроту пружини, мм 1,8...3

Діаметр кільця пружини, мм 55...120

Смугова сталь для скоб, мм:

ширина 8...10

товщина 0,5...0,8

міцність на розтягання, МПа 4

Витрата повітря, м3/год 10

Робочий тиск, МПа 0,75

На станині верстата змонтовані механізми скобозатяжної головки, подачі смугової стрічки в головку і фіксації смугової сталі. Для зручності переміщення пружинного блоку і фіксації кілець у скобозатяжній головці верстат має приставний стіл. Під столом верстата встановлюють змотувальний пристрій для смугової сталі (мотовило).

Верстат працює під дією стиснутого повітря. Смугову сталь із змотувального пристрою вводять у механізми фіксації і подачі. Пружинний блок укладають на столі так, щоб кільце пружини було над рамкою. Включенням педалі здійснюється робочий такт, при цьому кільце дроту пружини з'єднується скобою з рамкою. Процес повторюється на кожному кільці.

Рис. 16. Верстат для виготовлення скоб і кріплення ними рам з пружинним блоком К-108/sw фірми “Spuhl”

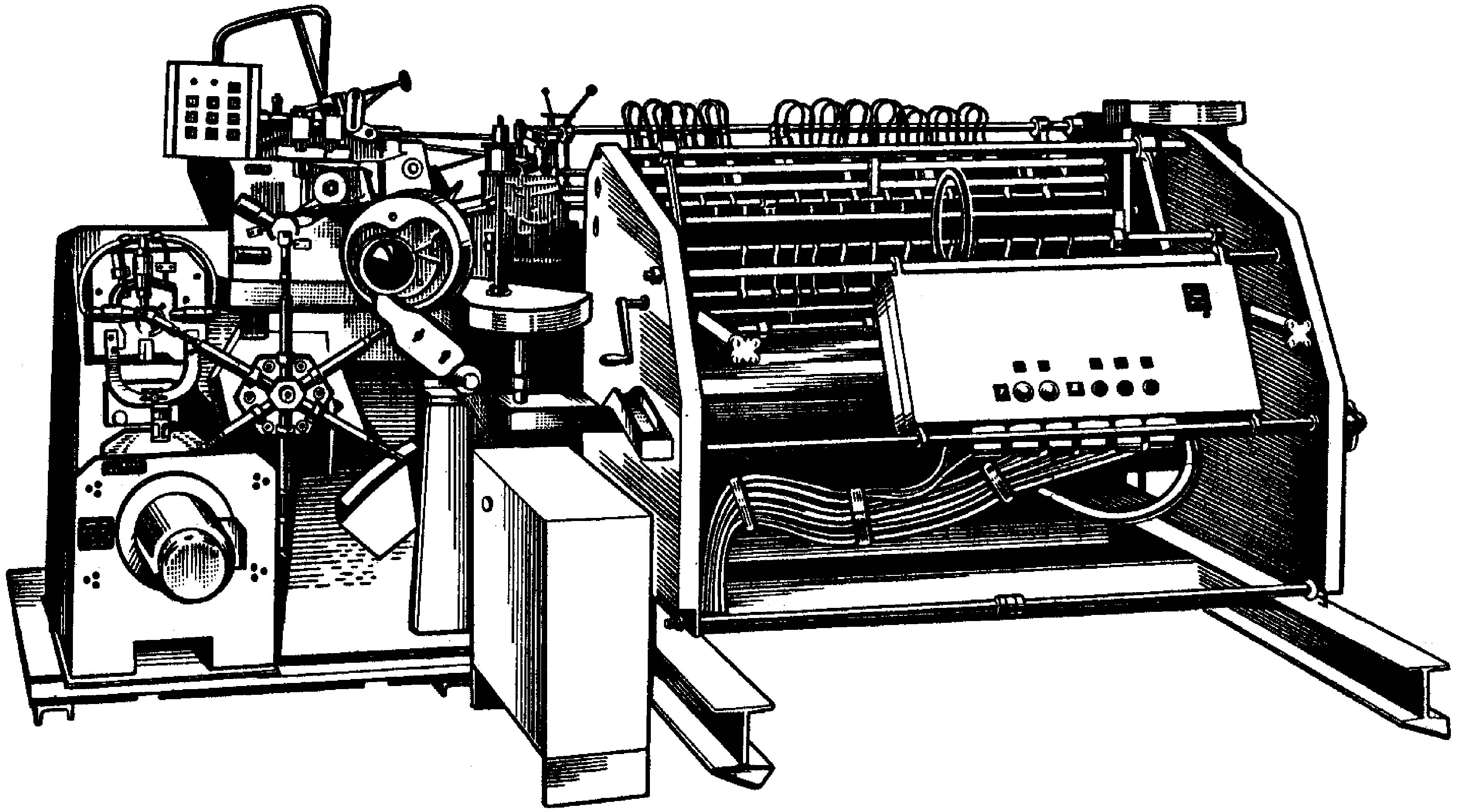

Фірма “Spuhl” (Швейцарія) випускає автоматичну установку FТА-72/sw (рис. 17), що діє за схемою “від дроту до готового пружинного блоку”.

Рис. 17. Автоматична установка FТА-72/sw фірми “Spuhl” для виготовлення пружинних блоків

Ця установка містить у собі автомати F-65/sw і АМ-115/sw, з'єднані транспортним механізмом і діючі в єдиному автоматичному режимі. З автомата F-65/sw пружина після проходження термічної обробки механічною рукою передається в направляючий лоток, де двома вертикальними стрічковими конвеєрами переміщається до кінцевого упора автомата АМ-115/sw. Над направляючим лотком установлені механічні “руки”, кількість яких дорівнює кількості пружин, що беруть участь у формуванні пружинного блоку.

Після того як вертикальні стрічкові конвеєри подадуть у прийомний лоток необхідну кількість пружин, механічні “руки” автоматично захоплять пружини і подадуть у цанги автомата АМ-115/sw, при цьому спіралі, що з'єднують пружини, зверху і знизу автоматично “прошиють” два ряди пружин і на чотирьох кінцях формованого блоку надійно зав'яжуть вузлами. Формуючи ряди пружин таким методом, одержують пружинний блок із запроектованими розмірами.

Установка оснащена лебідкою з приводом для розмотування бухти дроту масою близько 1000 кг, це дає можливість одному робітнику обслуговувати дві-три установки.

На пульті керування установки є сигнальна панель, що реєструє хід виконання кожної операції; при неправильному виконанні якої-небудь операції на панелі запалюється відповідна червона лампочка й установка автоматично зупиняється.

Технічна характеристика установки F-72/sw:

Продуктивність від 22 000 до 28 000 пружин за 8 год. роботи, від 120 до

160 пружинних блоків розміром 181х86 см (у залежності

від розміру пружин і товщини дроту)

Товщина дроту пружин, мм 1,8.....2,5

Внутрішній діаметр кінцевого кільця пружин, мм 75...110

Висота пружин, мм 80...200

Товщина дроту спирали, мм 1,3...1,4

Ширина пружинного блоку (до 12 цанг), мм 1500

Маса установки, кг 5150