- •Конструкція і технологія виготовлення основ каркасів

- •1. Загальні поняття про технологію виготовлення м’яких меблів

- •2. Класифікація і конструкція основ каркасів

- •3. Виготовлення каркасів із деревинних матеріалів

- •4. Виготовлення каркасів із полімерних матеріалів

- •5. Виготовлення каркасів із металів

- •6. Виготовлення каркасів із склопластиків

4. Виготовлення каркасів із полімерних матеріалів

Полімерними матеріалами називають високомолекулярні з'єднання, що містять багаторазово повторювані структурні елементарні ланки, зв'язані один з одним силами головних чи координаційних валентностей. Серед полімерних матеріалів особливе місце у виробництві каркасів м'яких меблів займають газонаповнені надлегкі конструкційні пластмаси - пінопласти (полістирольні і поліуретанові).

Пластичними масами (пластмасами, пластиками) називають матеріали на основі природних чи синтетичних полімерів, які здатні під впливом нагрівання і тиску формуватися у вироби складної конфігурації. У пластмаси можна додавати наповнювачі, пластифікатори, стабілізатори, барвники і інші добавки.

Газонаповненими чи пінистими пластмасами називаються синтетичні матеріали, у яких газова фаза заповнює макроскопічні порожнини (комірки), що утворилися в результаті вспінювання полімерної композиції. Матеріали, що складаються з замкнутих несполучених порожнин, називаються пінопластами. Поропласти - ті матеріали, де переважають сполучені між собою пори. Чіткої грані між пінопластами і поропластами немає.

Пінопласти на основі термопластичних смол розм'якшуються при нагріванні, а при охолодженні переходять у твердий стан. Первісні властивості їх при цьому не змінюються. До таких пінопластів відносяться пінопласти на основі полістирольних, полівінілхлоридних, поліетиленових, поліпропіленових і інших смол.

Пінопласти на основі термореактивних смол затверджуються при вспінюванні. Перехід їх у неплавкий, нерозчинний стан необоротний; вони не розм'якшуються при повторному нагріванні. До них відносяться пінопласти на основі фенолоформальдегідних, карбамідоформальдегідних, поліуретанових і інших смол.

Термопластичні полімери вспінюють у високоеластичному текучому стані (при температурі на 10...20°С вище температури затвердження полімеру). Вспінювання пінопластів з термореактивних полімерів роблять, як правило, з рідких продуктів у початковій стадії реакції, коли вихідні компоненти здатні до в'язкого плину. Пінопласти бувають рідкі, еластичні і напівеластичні.

Можна виділити чотири основних промислових методи одержання пінопластів: пресовий, безпресовий, лиття під тиском, екструзія.

Пресовий метод. Порошкоподібну смолу, органічні чи мінеральні газоутворювачі і різні добавки (наповнювачі, барвники, стабілізатори, розмягчувачі) перемішують рівномірно протягом 12...24 год. Пресування проводять у гідравлічних пресах і прес-формах закритого типу. Частки полімеру при цьому сплавляються в монолітну масу. Газоутворювач розкладається, і гази, що виділилися, частково розчиняються в полімері. Виходить насичений розчин. Напір газів, що утворилися, врівноважується зовнішнім тиском на пуансон прес-форми. Вихідну композицію з емульсійного полістиролу і газоутворювача пресують при температурі 130...150°С и питомому тиску 12...15 МПа.

Безпресовий метод. Сировиною для одержання пінопластів безпресовим методом служить полістирол суспензійний що спінюється ПСВ, що представляє собою продукт суспензійної полімеризації стиролу в присутності пороутворювача - ізопентану.

Технологія формування елементів з пінополістиролу безпресовим методом включає наступні операції: попереднє вспінювання, вилежування (витримку), формування елементів у прес-формі (остаточне вспінювання) і охолодження відформованих елементів.

Попереднє вспінювання роблять з метою зниження удаваної щільності пінопласту і створення рівномірної структури. У процесі попереднього вспінювання гранульований полістирол нагрівають до розм'якшення. Одночасно спінюючий агент ізопентан, що знаходиться усередині гранул, випаровується, гранули розширюються, зменшується їхня удавана щільність. Лише 40...50% гранул розширюється за рахунок випару пороутворювача, інші - через проникнення теплоносія в їхні осередки. Теплоносій впроваджується в осередки швидше, ніж випаровуються пари ізопентану.

Коефіцієнт вспінювання визначається відношенням обсягу вспінених гранул до їхнього вихідного обсягу. Він характеризується ступенем розширення гранул і залежить від гранулометричного складу ПСВ, змісту ізопентану, виду, часу впливу і температури теплоносія. Коефіцієнт вспінювання росте зі збільшенням розміру гранул, кількості ізопентану, часу вспінювання і температури теплоносія. Найбільш ефективний теплоносій - насичена пара. Коефіцієнт її теплопередачі багато вище, ніж інших теплоносіїв. Перевага насиченої пари в тому, що процес з її участю йде дуже швидко, а енерговитрати незначні, недолік - порівняно обмежені можливості для регулювання удаваної щільності. Досконалість конструкції установки для попереднього вспінювання і надійна робота контрольно-вимірювальних приладів дозволяють з тим чи іншим ступенем точності дотримувати необхідні для кожного виробу параметри попереднього вспінювання.

Установка для попереднього в вспінювання в гарячій воді складається з корпуса, бункера-дозатора, пристрою для вивантаження, системи душових голівок, системи обігріву і насоса. На торцевій стороні ванни розташований завантажувальний бункер-дозатор. З нього гранульований полістирол визначеними порціями періодично надходить у ванну. Усередині її над усією поверхнею водяного дзеркала встановлені в два ряди 10 душових голівок зі сферичним ситом. Діаметр отворів сита 1,5 мм. Через душові голівки відбувається зрошення і „збудження” розташованого на водяній поверхні пінополістиролу. Душові голівки укріплені таким чином, що кут їхнього нахилу щодо водяного дзеркала можна змінювати. Це дозволяє домагатися більш спрямованого зрошення і перемішування полістиролу. Рівень води установці підтримується поплавковою камерою. Вода нагрівається порою, що підводиться змійовиками з отворами (для виходу пари у воду). Змійовики розташовані уздовж ванни в нижній її частині. Продуктивність установки 60 кг/год.

Вилежування гранул. Після закінчення попереднього вспінювання гранули мають температуру близько 100°С, а вологість у залежності від виду теплоносія - 15...30%. При охолодженні на повітрі поверхня плівки вспінених гранул твердне. Газоподібний ізопентан конденсується. Його обсяг зменшується, і усередині осередків утвориться вакуум. У такому стані гранули мають дуже невелику механічну міцність. Для її підвищення потрібно витримувати гранули на повітрі. При цьому внутрішній тиск у гранулі вирівнюється завдяки дифузії повітря усередину, прискореної перепадом тисків. Це сприяє також збільшенню здатності гранул до вспінювання при остаточному вспінюванні. Після вилежування гранули набувають необхідної пружності. Вони частково відновлюють форму після зняття стискаючого навантаження і здатні витримувати більш високі навантаження при стиску.

Формування елементів у прес-формі. Сутність процесу формування виробів з пінополістиролу полягає в тепловій обробці попередньо вспінених гранул, поміщених у прес-форму. З підвищенням температури росте тиск повітря і парів вспінювача, що знаходяться в осередках гранул. Це спричиняє їхнє розширення. Гранули у пресформі, розширюючись, ущільнюються і заповнюють міжгранульні проміжки. В міру нагрівання тиск у гранулах збільшується і вони сплавляються. Їхня форма змінюється, наближаючись до багатогранника. Після охолодження виходить монолітна маса пінопласту з сотовою структурою і конфігурацією, що відповідає внутрішній порожнині форми.

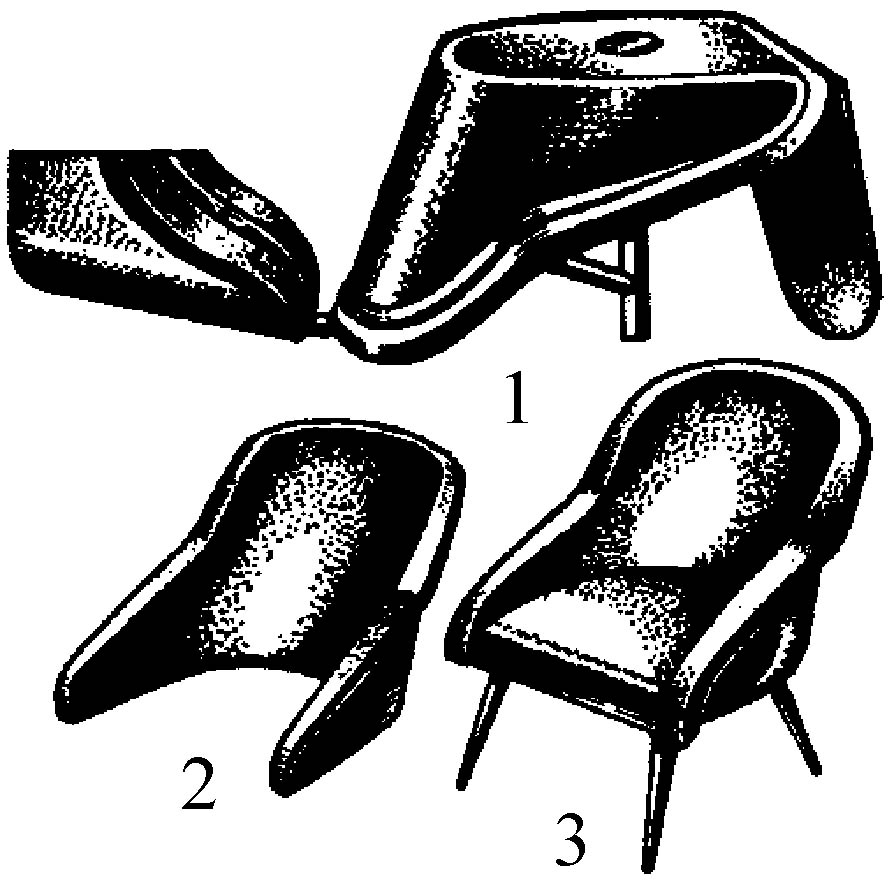

Прес-форма (рис. 110) складається з нерухомої і відкидної частин, кришки, стійки, механізмів відкривання і виштовхування, системи паро-, водо- і повітропроводів. Нерухома частина прес-форми відтворює внутрішні, а відкидна - зовнішні обриси каркаса крісла. По технологічних вимогах обидві частини форми виконані з двох литих деталей, зварених по контуру. У порожнину, що утвориться, подають пару для обігріву і воду для охолодження. Відкидна частина форми зв'язана з нерухомою двома шарнірними петлями. У зімкнутому положенні вона фіксується ексцентриковими замками. У підковоподібний проріз верха зімкнутих частин форми засинають матеріал. Цей проріз закривають кришкою на двох шарнірних петлях. Нерухома частина прес-форми, що несе на собі відкидну її частину і кришку, спирається на зварену з труб стійку. Знизу нерухомої частини форми змонтований кулачковий механізм, що відкриває відкидну її частину після закінчення формування. Кулачки повертаються пневмоциліндром, шарнірно закріпленим на стійці. Цілком форму розкривають вручну.

Вспінювання полістиролу в стаціонарних формах дає можливість одержувати готові вироби будь-якої конфігурації і різних розмірів. Це єдиний метод, що дозволяє здійснювати сполучене формування, тобто приформовувати до пінопласту дерев'яні деталі в процесі вспінювання, а також вести вспінювання з заставними елементами.

Матеріал засинають у попередньо прогріту прес-форму. Її закривають, подають через її перфоровані стінки „гостру” пару температурою 120°С Потім у сорочки пускають проточну воду. Охолоджують прес-форму до 20°С. Формування йде значно швидше охолодження. Пояснюється це тим, що велику частину матеріалу займає газ, що має низьку теплопровідність. Тривалість одного циклу формування пінопласту з пінополістиролу залежить від товщини елемента, удаваної щільності і ступеня механізації процесу.

Рис. 14. Прес-форма для виготовлення каркаса крісла: 1 – розкрита прес-форма,

2 – відформований каркас, 3 – готове крісло

Пінополістирол можна формувати на устаткуванні різного конструктивного оформлення: в агрегатах безперервної дії, у безперервно пульсуючих установках роторного чи конвеєрного типу, у стаціонарних формах з автоматичним, напівавтоматичним і ручним керуванням. Для механізації і підвищення продуктивності праці при формуванні пінопластів застосовують агрегати безперервного вспінювання. Вспінювання в агрегаті відбувається між чотирма стрічковими конвеєрами, що утворять прямокутну камеру. Стрічки двох конвеєрів розташовані горизонтально, утворюючи дно і верх камери, стрічки двох інших - вертикально, утворивши її бічні стінки. В агрегаті три зони: завантаження, вспінювання і охолодження. Пневматичними ежекторами, шнековими чи плунжерними пристроями в зону завантаження подаються попередньо вспінені гранули. У зоні вспінювання гранули нагрівають парою, що безупинно надходить через отвори чи прорізи в конвеєрах. У третій зоні блок охолоджується водою чи повітрям. На виході з каналу нескінченний блок автоматично поділяється на плити потрібної довжини. Після сушіння їх розрізають по товщині.

Охолодження відформованих елементів. В інтервалі температур 92...100°С тиск ізопентану незначно знижується, компенсуючись частково тиском водяної пари. Полістирол знаходиться при цій температурі в склоподібному стані, що дозволяє сприймати всі зміни тиску газу без помітних деформацій. При подальшому зниженні температури до 80°С тиск ізопентану падає, а полістирол починає затверджуватись. У цьому інтервалі температур можуть виявлятися усадочні деформації. Це відбувається, якщо пори збіднені газоподібною речовиною, тобто коли тиск газової суміші в порах незначний. Охолодження матеріалу нижче 80°С не впливає істотно на структуру вспінювання, тобто полістирол досить міцний, щоб протистояти незначному тиску газоутворювача, що несконденсувався. При температурі 28...45°С ізопентан і його фракція переходять у рідку фазу. Вакуум, що утворився в порах, поступово ліквідується за рахунок дифузії повітря.

При охолодженні структура пінопласту стабілізується і напруження в матеріалі перерозподіляються. Через теплопровідність тривалість охолодження перевищує тривалість спікання будучи визначальним за часом у загальному циклі формування. Максимально припустимі температури на поверхні й у центрі пінопласту, що створюють умови формостійкості матеріалу, залежать від ряду факторів. Основні з них - товщина формуємого блоку, удавана щільність пінополістирольних гранул, вміст у них залишкового газоутворювача. Збільшення товщини формуємого елемента меблів понад 100 мм пов'язано зі значно більш тривалим охолодженням. Ріст удаваної щільності викликає деяке збільшення часу охолодження, тому що швидкість дифузії пари через більш товсті стінки гранул знижується. Необхідно також відводити більшу кількість теплоти з матеріалу із більшою щільністю.

Зі скороченням процентного вмісту пороутворювача в попередньо вспінених гранулах прискорюється охолодження пінопласту, оскільки внутрішній тиск, що розвивається в матеріалі, менший, і для компенсації тиску в центрі блоку відповідно потрібно остудити більш тонкий поверхневий шар матеріалу. Після вспінювання пінополістирол витримують 5...10 с, поки тиск пари в сорочці падає до атмосферного. Якщо така витримка не зроблена, то при подачі холодної води тепловий удар може частково зруйнувати пінопласт. Тому час охолодження кожного елемента підбирається експериментально.

Лиття під тиском. Деталі, одержувані при литті під тиском, застосовуються у виробництві меблів в основному для декорування, можуть мати складну конфігурацію і доповнювати архітектурний задум художника в створенні різних видів стильових меблів (барокко, ренесанс, ампір і ін.). Метод лиття пластмас під тиском має ряд переваг у порівнянні з методом пресування: висока продуктивність - нагрівання термопласту поза литтєвою формою дозволяє впорскувати розплав у постійно охолоджувану форму; висока точність розмірів і чистота готових виробів; мінімальна додаткова обробка виробів (необхідно тільки видаляти сліди літника). Лиття під тиском здійснюється на високопродуктивних литтєвих машинах - термопластавтоматах поршневого чи шнекового типу. У гранульованому чи порошкоподібному виді матеріал надходить у пластифікаційний циліндр литтєвої машини, де прогрівається і перемішується обертовим шнеком. Поступальним рухом шнека пластифікований матеріал нагнітається в литтєву форму, де охолоджується до температури 40...60°С, витримується для ущільнення у формі під тиском, що сприяє зниженню усадки виробу вже поза формою.

Екструзійний спосіб одержання пластмас застосовується в основному для одержання погонажних профільних деталей, які використовуються у будівництві для облицювання стін, поручнів сходових маршів і т.д. Машини, на яких роблять такі пластмаси, називаються екструзерами.

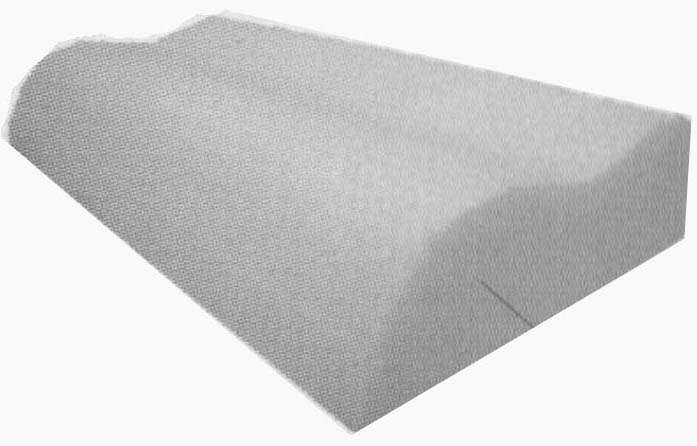

Рис.15. Відформований м’який елемент спинки