- •Л. Нарцисс краткий курс пивоварения Предисловие к седьмому изданию

- •Предисловие к шестому изданию

- •Содержание

- •1. Технология солодоращения

- •1.1. Пивоваренный ячмень

- •1.1.1. Строение зерна ячменя

- •1.1.2. Химический состав зерна ячменя

- •1.1.3. Свойства ячменя и их оценка

- •1.2. Подготовка ячменя к солодоращению

- •1.2.1. Приемка ячменя

- •1.2.2. Транспортное оборудование

- •1.2.3. Очистка и сортирование ячменя

- •1.2.4. Хранение ячменя

- •1.2.5. Дополнительное подсушивание ячменя

- •1.2.6. Вредители ячменя

- •1.2.7. Изменение массы ячменя во время хранения

- •1.3. Замачивание ячменя

- •1.3.1. Поглощение воды зерном ячменя

- •1.3.2. Снабжение зерна кислородом

- •1.3.3. Очистка ячменя

- •1.3.4. Потребление воды

- •1.3.5. Аппараты для замачивания

- •1.3.6. Способы замачивания

- •1.4. Проращивание

- •1.4.1. Теория проращивания

- •1.4.2. Практические аспекты проращивания

- •1.5. Различные системы солодоращения

- •1.5.1. Токовая солодовня

- •1.5.2. Пневматическая солодовня

- •1.5.3. Оборудование для проращивания в пневматических солодовнях

- •1.5.4. Готовый свежепроросший солод

- •1.6. Сушка свежепроросшего солода

- •1.6.1. Общие положения

- •1.6.2. Сушилки

- •1.6.3. Процесс сушки

- •1.6.4. Контроль и автоматизация сушильных работ - обслуживание сушилок

- •1.6.5. Экономия тепла и энергии

- •1.6.6. Вспомогательные работы при сушке

- •1.6.7. Обработка солода после сушки

- •1.6.8. Складирование и хранение сухого солода

- •1.7. Потери при солодоращении

- •1.7.1. Потери при замачивании

- •1.7.2. Потери на дыхание и проращивание

- •1.7.3. Определение потерь при солодоращении

- •1.8. Свойства солода

- •1.8.1. Внешние признаки

- •1.8.2. Механический анализ

- •1.8.3. Технохимический анализ

- •1.9. Другие типы солода

- •1.9.1. Пшеничный солод

- •1.9.2. Солод из других зерновых культур

- •1.9.3. Специальные типы солода

- •2. Технология приготовления сусла

- •2.0. Общие вопросы

- •2.1. Пивоваренное сырье

- •2.1.1. Солод

- •2.1.2. Несоложеные материалы

- •2.1.3. Вода

- •2.1.4. Хмель

- •2.2. Дробление солода

- •2.2.1. Оценка помола

- •2.2.2. Солодовые дробилки

- •2.2.3.Свойства и состав помола

- •2.3. Затирание

- •2.3.1. Теория затирания

- •2.3.2. Практика затирания

- •2.3.3. Способы затирания

- •2.3.4. Некоторые проблемы при затирании

- •2.3.5. Контроль процесса затирания

- •2.4. Получение сусла. Фильтрование

- •2.4.1. Фильтрование с помощью фильтр-чана

- •2.4.2. Фильтр-чан

- •2.4.3. Процесс фильтрования в фильтр-чане

- •2.4.4. Фильтрование с помощью традиционного фильтр-пресса

- •2.4.5. Заторный фильтр-пресс (майш-фильтр)

- •2.4.6. Процесс фильтрования в фильтр-прессе (майш-фильтре)

- •2.4.7. Фильтр-пресс нового поколения

- •2.4.8. Фильтрование на новых заторных фильтр-прессах

- •2.4.9. Стрейнмастер

- •2.4.10. Непрерывные методы фильтрования

- •2.4.11. Сборник первого сусла

- •2.5.Кипячение и охмеление сусла

- •2.5.1. Сусловарочный котел

- •2.5.2. Испарение избыточной воды

- •2.5.3. Коагуляция белка

- •2.5.4. Охмеление сусла

- •2.5.5. Содержание ароматических веществ в сусле

- •2.5.6. Потребление энергии при кипячении сусла

- •2.5.7. Спуск сусла

- •2.5.8. Горячее охмеленное сусло

- •2.5.9. Дробина

- •2.5.10. Техника безопасности и управление процессом варки

- •2.6. Выход экстракта в варочном цехе

- •2.6.1. Расчет производительности варочного цеха

- •2.6.2. Оценка выхода экстракта в варочном цехе

- •2.7. Охлаждение сусла и удаление осадка взвесей горячего сусла

- •2.7.1. Охлаждение сусла

- •2.7.2. Поглощение кислорода суслом

- •2.7.3. Удаление осадка взвесей

- •2.7.4. Прочие процессы

- •2.7.5. Оборудование холодильного отделения

- •2.7.6. Использование холодильной тарелки, оросительного или закрытого холодильников

- •2.7.7. Закрытые системы охлаждения сусла

- •2.8. Выход холодного сусла

- •2.8.1. Измеряемые показатели

- •2.8.2. Расчет выхода экстракта с холодным суслом

- •3. Технология брожения

- •3.1. Пивные дрожжи

- •3.1.1. Морфология дрожжей

- •3.1.2. Химический состав дрожжей

- •3.1.3. Ферменты дрожжей

- •3.1.4. Размножение дрожжей

- •3.1.5. Генетика дрожжей

- •3.1.6. Генетическая модификация дрожжей

- •3.1.7. Автолиз дрожжей

- •3.2. Метаболизм дрожжей

- •3.2.1. Метаболизм углеводов

- •3.2.2. Метаболизм азотистых веществ

- •3.2.3. Метаболизм жиров

- •3.2.4. Метаболизм минеральных веществ

- •3.2.5. Ростовые вещества (витамины)

- •3.2.6. Продукты метаболизма и их влияние на качество пива

- •3.3. Дрожжи низового брожения

- •3.3.1. Выбор др ожж ей

- •3.3.2. Разведение чистой культуры пивных дрожжей

- •3.3.3. Дегенерация дрожжей

- •3.3.4 . Снятие дрожжей

- •3.3.5. Очистка дрожжей

- •3.3.6. Хранение дрожжей

- •3.3.7. Отгрузка дрожжей

- •3.3.8. Определение жизнеспособности дрожжей

- •3.4. Низовое брожение

- •3.4.1. Бродильные отделения

- •3.4.2. Бродильные чаны

- •3.4.3. Внесение дрожжей в сусло при главном брожении

- •3.4.4. Проведение брожения

- •3.4.5. Ход главного брожения

- •3.4.6. Степень сбраживания

- •3.4.7. Перекачка пива из бродильного отделения

- •3.4.8. Изменения в сусле в ходе брожения

- •3.4.9. Образование co2

- •3.5. Дображивание и созревание пива

- •3.5.1. Отделение дображивания (лагерное)

- •3.5.2. Емкости для дображивания (лагерные танки)

- •3.5.3. Дображивание

- •3.6. Современные способы брожения и дображивания

- •3.6.1. Традиционный принцип работы бродильных танков и крупных емкостей

- •3.6.2. Применение буферных танков и центрифуг

- •3.6.3. Методы ускоренного брожения и созревания пива

- •3.6.4. Непрерывные способы брожения

- •4. Фильтрование пива

- •4.1. Теоретические основы фильтрования

- •4.2. Способы фильтрования

- •4.2.1. Масс-фильтр

- •4.2.2. Кизельгур

- •4.2.3. Пластинчатый фильтр-пресс

- •4.2.4. Мембранное фильтрование

- •4.2.5. Центрифуги

- •4.3. Комбинированные способы осветления

- •4.4. Способы замены кизельгурового фильтрования

- •4.5. Вспомогательное оборудование и контрольно-измерительная аппаратура

- •4.5.1. Вспомогательное оборудование

- •4.5.2. Контрольно-измерительная аппаратура

- •4.6. Начало и окончание фильтрования

- •4.7. Дрожжевой осадок

- •4.8. Сжатый воздух

- •5. Розлив пива

- •5.1.Хранение фильтрованного пива

- •5.2. Розлив в бочки и кеги

- •5.2.1. Бочки и кеги

- •5.2.2. Мойка бочек

- •5.2.3. Розлив в бочки

- •5.2.4. Инновации в традиционном розливе пива в бочки

- •5.2.5. Розлив в кеги

- •5.2.6. Цех розлива в кеги

- •5.3. Розлив в бутылки и банки

- •5.3.1. Тара

- •5.3.2. Мойка бутылок

- •5.3.3. Розлив в бутылки

- •5.3.4. Мойка и дезинфекция установок розлива

- •5.3.5. Укупорка бутылок

- •5.3.6. Поглощение кислорода в процессе розлива

- •5.4. Стерильный розлив и пастеризация пива

- •5.4.1. Стерильный розлив

- •5.4.2. Пастеризация пива

- •5.5. Цех розлива в бутылки

- •6. Потери сусла и пива

- •6.1. Деление общих потерь

- •6.1.1. Потери сусла

- •6.1.2. Потери пива

- •6.2. Оценка потерь

- •6.2.1. Расчет потерь по жидкой фазе

- •6.2.2. Перерасчет потерь

- •6.2.3. Расчет выработанного сусла и пива на 100 кг солода

- •6.2.4. Расчет потерь по экстракту горячего охмеленного сусла и засыпи солода

- •6.2.5. Использование остаточного и некондиционного пива

- •7. Готовое пиво

- •7.1. Состав пива

- •7.1.1. Экстрактивные вещества пива

- •7.1.2. Летучие соединения

- •7.2. Классификация пива

- •7.3. Свойства пива

- •7.3.1. Общие свойства

- •7.3.2. Окислительно-восстановительный потенциал

- •7.3.3. Цветность пива

- •7.4. Вкус пива

- •7.4.1. Вкусовые отличия

- •7.4.2. Факторы, влияющие на вкус пива

- •7.4.3. Дефекты вкуса пива

- •7.5. Пена пива

- •7.5.1. Теория пенообразования

- •7.5.2. Технологические факторы

- •7.6. Физико-химическая стойкость и ее стабилизация

- •7.6.1. Состав коллоидных помутнений

- •7.6.2. Образование коллоидного помутнения

- •7.6.3. Технологические способы повышения коллоидной стойкости пива

- •7.6.4. Стабилизация пива

- •7.6.5. Стабильность вкуса пива

- •7.6.6. Химическое помутнение

- •7.6.7. Фонтанирование пива (гашинг-эффект)

- •7.7. Фильтруемость пива

- •7.7.1. Причины плохой фильтруемости пива

- •7.7.2. Профилактические меры

- •7.8. Биологическая стойкость пива

- •7.8.1. Причины контаминации

- •7.8.2. Обеспечение биологической стойкости пива

- •7.9. Физиологическое действие пива

- •7.9.1. Пищевая ценность пива

- •7.9.2. Диетические свойства пива

- •7.10. Специальные типы пива

- •7.10.1. Слабоалкогольное пиво

- •7.10.2. Диетическое пиво

- •7.10.3. Безалкогольное пиво

- •7.10.4. Способы ограничения содержания спирта

- •7.10.5. Физические методы удаления спирта

- •7.10.6. Сочетание различных способов приготовления безалкогольного пива

- •7.10.7. Легкое пиво

- •8. Верховое брожение

- •8.1. Общие вопросы

- •8.2. Верховые дрожжи

- •8.2.1. Морфологические признаки

- •8.2.2. Физиологические различия

- •8.2.3. Технологические особенности брожения

- •8.2.4. Обработка дрожжей

- •8.3. Ведение верхового брожения

- •8.3.1. Бродильный цех и бродильные емкости

- •8.3.2. Свойства сусла

- •8.3.3. Внесение дрожжей

- •8.3.4. Ход главного брожения

- •8.3.5. Изменения в сусле при верховом брожении

- •8.3.6. Дображивание

- •8.3.7. Фильтрование и розлив

- •8.4. Различные типы пива верхового брожения

- •8.4.1. Пиво типа Alt (регион Дюссельдорфа, Нижнего Рейна)

- •8.4.2. Пиво типа Кёльш

- •8.4.3. Пшеничное бездрожжевое пиво

- •8.4.4. Пшеничное дрожжевое пиво

- •8.4.5. Пиво типа Berliner Weißbier

- •8.4.6. Сладкое солодовое пиво

- •8.4.7. Верховое «диетическое» пиво по баварской технологии

- •8.4.8. Безалкогольное пиво верхового брожения

- •8.4.9. «Лёгкое» пиво верхового брожения

- •9. Высокоплотное пивоварение

- •9.1. Получение высокоплотного сусла

- •9.1.1. Фильтрование

- •9.1.2. Затирание

- •9.1.3. Кипячение сусла

- •9.1.4. Применение вирпула

- •9.1.5. Разбавление плотного сусла при его охлаждении

- •9.2. Брожение высокоплотного сусла

- •9.3. Разбавление пива

- •9.4. Свойства пива

- •10. Дополнения по данным новейших исследований

- •10.1. К главе 1: Технология производства солода

- •10.1.1. К разделу 1.3.1. Поглощение воды зерном ячменя

- •10.1.2. К разделу 1.4.1. Теория проращивания

- •10.1.3. К разделу 1.6. Сушка свежепроросшего солода

- •10.1.4. К разделу 1.6.3. Влияние способов подсушивания и сушки на стабильность вкуса (см. Также раздел 7.6.5.5)

- •10.1.5. К разделу 1.6.8. Складирование и хранение сухого солода

- •10.1.6. К разделу 1.8.2. Механический анализ

- •10.1.7. К разделу 1.8.3. Технохимический анализ

- •10.1.8. К разделу 1.9.1. Пшеничный солод

- •10.1.9. К разделу 1.9.2. Солод из других зерновых культур

- •10.1.10. К разделу 1.9.3. Специальные типы солода

- •10.2. К главе 2. Технология приготовления сусла

- •10.2.1. К разделу 2.1.3. Вода

- •10.2.2. К разделу 2.1.4. Хмель

- •10.2.3. К разделу 2.2.2. Солодовые дробилки

- •10.2.4. К разделу 2.3.1. Теория затирания

- •10.2.5. К разделу 2.3.3. Способы затирания

- •10.2.6. К разделам 2.4.2. Фильтр-чан и 2.4.3. Процесс фильтрования в фильтр-чане

- •10.2.7. К разделу 2.4.7.Фильтр-пресс нового поколения

- •10.3. К разделу 2.5. Кипячение и охмеление сусла

- •10.3.1. К разделам 2.5.6 и 2.7.7. Предварительное охлаждение сусла между котлом и вирпулом до 85-90 °c

- •10.3.2. К разделам 2.5.1, 2.5.5-2.5.6, 2.7.4, 2.7.7. Тонкоплёночный выпарной аппарат с дополнительным выпариванием после вирпула

- •10.3.3. К разделу 2.5.6. Потребление энергии при кипячении сусла

- •10.3.4. К разделу 2.7.4. Прочие процессы (изменения свойств сусла между окончанием кипячения сусла и окончанием охлаждения)

- •10.3.5. К разделу 2.7.7. Закрытые системы охлаждения сусла

- •10.3.6. К разделу 2.8.2. Расчёт выхода экстракта с холодным суслом

- •10.4. К главе 3: Технология брожения

- •10.4.1. К разделу 3.4.3. Внесение дрожжей в сусло при главном брожении

- •10.4.2. К разделу 3.3.2. Разведение чистой культуры пивных дрожжей

- •10.4.3. К разделу 3.3.6. Хранение дрожжей

- •10.4.4. К разделу 3.3.8. Определение жизнеспособности дрожжей

- •10.5. К главе 4: Фильтрование пива

- •10.5.1. К разделу 4.2.2. Кизельгур

- •10.5.2. К разделу 4.3. Комбинированные способы осветления

- •10.5.3. К разделу 4.4. Способы замены кизельгурового фильтрования

- •10.6. К главе 5: Розлив пива

- •10.6.1. К разделу 5.2. Розлив в бочки и кеги

- •10.6.2. К разделу 5.3. Розлив в бутылки и банки

- •10.6.3. К разделу 5.3.3. Розлив в бутылки

- •10.7. К главе 7: Готовое пиво

- •10.7.1. К разделу 7.5.2. Технологические факторы пенообразования

- •10.7.2. К разделу 7.6.4. Стабилизация пива

- •10.7.3. К разделу 7.6.7. Фонтанирование пива (гашинг-эффект)

- •10.7.4. К разделу 7.7. Фильтруемость пива

- •10.7.5. К разделу 7.8. Биологическая стойкость пива

- •10.7.6. К разделу 7.9. Физиологическое действие пива

2.3.2. Практика затирания

2.3.2.1 Процесс затирания начинается со смешивания дробленого солода с заторной водой. При этом большое значение имеют количество воды, используемой для растворения дробленого солода (то есть соотношение солода и воды), а также температура, при которой заторная вода добавляется к данному количеству солода.

2.3.2.2. Количество солода, которое должно быть переработано за одну варку, называют засыпью, а количество воды, используемой для этого процесса, - наливом. Смесь солода и воды называется затором. Налив подразделяют на главный налив и долив. Общее количество воды, необходимое для приготовления сусла, добавляется к засыпи не за один раз - сначала добавляется вода, требующаяся для растворения компонентов солода и биохимических превращений (главный налив). Получаемый раствор экстракта называют первым суслом. Промывная вода предназначена для вымывания остатков экстракта, сохранившихся в дробине после фильтрования первого сусла.

Для состава первого сусла большое значение имеет главный налив, а количество промывной воды влияет на полноту выделения экстракта. Оба эти фактора взаимосвязаны - если главный налив больше, то количество промывных вод меньше, и наоборот. Соотношение этих двух показателей у светлых и темных сортов пива принципиально отличается. Распределение общего количества воды на главный налив и промывные воды называются ведением налива.

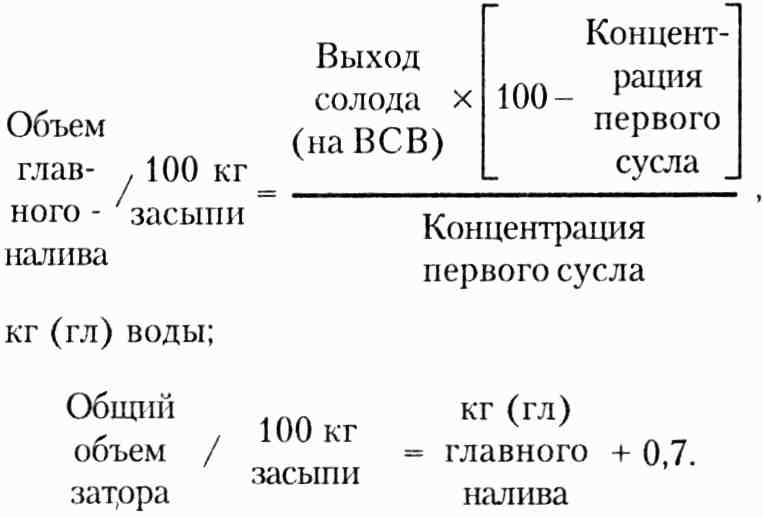

Состав сусла зависит от объема главного налива, так как концентрация затора влияет на ферментативную активность. При высокой концентрации действие некоторых ферментов замедляется, а отдельные процессы расщепления протекают интенсивнее и глубже, чем в жидких заторах. В основном это сказывается на скорости осахаривания, которая в более плотных заторах замедляется. Объем главного налива влияет и на фильтрование. Количество экстракта, остающегося в дробине после выпуска первого сусла, тем больше, чем меньше главный налив и чем выше концентрация первого сусла, причем изменяется не только доля выхода экстракта, приходящаяся иа первое сусло и промывные воды, но и способ промывания дробины. Чем больше первого сусла задерживается в дробине, тем сильнее ее необходимо промывать. Уменьшение выхода экстракта с первым суслом обусловливает увеличение его выхода с промывными водами. Необходимость усиленного промывания дробины способствует повышенному выщелащиванию красящих и других веществ, неблагоприятно сказывающихся на качестве светлого пива. Таким образом, величина главного налива является одним из основных факторов, обусловливающих тип и качество пива, так как от нее зависит целый ряд последующих технологических мероприятий. Она должна быть строго определенной и не изменяться от варки к варке. Расчет главного налива и общего объема затора производится по приведенным ниже формулам.

С помощью слагаемого 0,7 учитывается объем затираемого дробленого солода на 100 кг.

На практике расход воды несколько выше, так как, во-первых, при кипячении затора вода испаряется, а во-вторых, вода по-разному подкачивается для опорожнения емкостей и трубопроводов. Во избежание колебания соотношения первого сусла и промывных вод первое сусло всегда должно иметь одну и ту же концентрацию, для чего рекомендуется провести калибровку заторного и фильтрационного аппаратов и определять количество затора, получаемого в каждой варке.

2.3.2.3. Процессы налива для получения светлого и темного пива принципиально отличаются. Для светлого пива выбирают больший главный налив, получая жидкий затор и ускоряя ход ферментативных реакций. При этом необходимость в варке затора меньше, чем для темного пива. Менее концентрированное первое сусло содержит больше ценных экстрактивных веществ, а при более высоком выходе первого сусла требуется меньше промывной воды. Разница между концентрацией первого сусла (14-15%) и концентрацией горячего охмеленного сусла (11-12 %) составляет всего 2-3 %. Принцип использования жидкого первого сусла нередко нарушается, и в этом случае концентрация первого сусла может составлять 16-17 % (в зависимости от требований к типу пива). При получении тёмного пива желательно использовать небольшой главный налив, что способствует получению плотного затора и высококонцентрированного первого сусла. В случае плотных заторов обращают мало внимания на и без того ослабленные при сушке солода ферменты, пытаясь добиться растворения солодового крахмала путем физического воздействия, например с помощью кипячения отварок (и в настоящее время темное пиво зачастую получают по трехотварочному способу). При длительном кипячении плотного затора происходит легкая карамелизация сахара и выщелачивание составных частей оболочек, благоприятно сказывающиеся на вкусе темного пива. Этому процессу содействует большее количество промывных вод, требующееся вследствие высокой концентрации первого сусла. Таким образом, у темного пива в отличие от светлого выход первого сусла меньше, а долива - больше. Соответственно, между концентрацией первого сусла и горячего охмеленного сусла разница больше - около 6-7 %. Горячему охмеленному суслу концентрацией 12,5-13,5 % соответствует концентрация первого сусла 18-20%. Главный налив для светлого пива составляет 4 - 5 гл воды, а для темного - 3,0-3,5 гл/100 кг солода.

При получении светлого пива можно сначала готовить более плотные заторы (1 : 2,5), стимулируя тем самым действие ферментов, расщепляющих белки, и лишь затем, в области температур осахаривания, добавлять воду до полного объема главного налива (1 : 4) одновременно с внесением в затор фракции оболочек. Такой способ используется для получения возможности использовать горячую воду, образующуюся при охлаждении сусла, и при низких температурах затирания (см. раздел 2.7.6).

2.3.2.4. Количество промывных вод определяется практически выбором главного налива. В любом случае их количество должно быть таким, чтобы экстракт, оставшийся в дробине после слива первого сусла, можно было извлечь максимально полно и за короткое время. Промывные воды существенно влияют на выход экстракта. Их количество примерно равно разности между объемом сусла перед началом кипячения с хмелем и объемом первого сусла. При условии соблюдения нормальных условий кипячения сусла (продолжительность кипячения, испарение) оно составляет 4-5 гл/100 кг засыпи. Об эффективности промывания дробины судят по содержанию CB в последней промывной воде (0,5-0,85 %) или по содержанию вымываемого экстракта (0,4-0,6 %). У особо высококачественного пива с низкой концентрацией первого сусла, например у Пильзеньского, или у очень светлого экспортного пива выщелачивание меньше, а концентрация сухих веществ последней промывной воды выше. Учитывая высокую стоимость энергии, для испарения избыточного количества промывной воды невозможно увеличивать продолжительность кипячения сусла больше заданного той или иной системой кипячения (см. раздел 2.5.2).

Для расчета соотношения главного налива к промывной воде важна также остаточная щелочность пивоваренной воды. Для светлого пива при неблагоприятном составе пивоваренной воды увеличивают объем главного налива, что позволяет извлечь больше полезного экстракта и избежать отрицательного действия промывной воды. У бедного ферментами солода выбирают менее концентрированный главный налив, что позволяет ускорить действие ферментов и быстрее получить осахаривание с нормальной йодной реакцией.

2.3.2.5. Температура воды для затирания определяет интенсивность затирания и выбор способа его проведения. Затирание может проводиться при температуре 50 °С (расщепление белков, гумми-веществ и фосфатов) или 62 °С (оптимальные условия для действия β-амилазы). Температуры 35-40 °С используют не в целях образования кислот (как это считалось ранее), а для повышения интенсивности процессов расщепления, начинающихся при достижении температуры 50 °С (компоненты эндосперма при этом размягчаются и частично растворяются, благодаря чему высвобождающиеся лиоферменты могут действовать более интенсивно при последующем повышении температуры до оптимальной).

Чем лучше растворен солод и чем больше ферментов он содержит, тем менее длительным может быть процесс затирания. Чем выше начальная температура затирания, тем, естественно, меньше времени занимает весь процесс. Поскольку затирание всегда заканчивают при температуре 77 °С, то при температуре начала затирания 35 °С интервал температур составляет 42 °С, при температуре начала затирания 50 °С - 27 °С, а при 62 °С - 15 °С.

При трехотварочном способе затирания, начинающемся при температуре 35 °С, затор выдерживается при всех необходимых температурах (35, 50, 62 и 77 °С). При двухотварочном способе затирание начинают с температуры 50 °С, исключая первую отварку. Начиная затирание при температуре 62-65 °С, активность ферментов, оптимально действующих при 50 °С (особенно протеаз и глюканаз), ограничивается, и в этом случае используют короткий способ затирания, проводимый при высоких температурах.

2.3.2.6. Продолжительность приготовления затора бывает различной. При сухом помоле и его тщательном перемешивании с замочной водой приготовление затора проводится в течение 10-20 мин, после чего проводится собственно затирание.

При мокром дроблении оно совпадает по времени с процессом приготовления затора, занимая в этом случае 35-40 мин, а с учетом продолжительности увлажнения даже более 60 мин.

При предварительном затирании или «настаивании» (в настоящее время этот прием используется довольно редко) между приготовлением затора и продолжением затирания предусматривается 8-12-часовая пауза. Аналогично эффекту, достигаемому при затирании с начальными температурами ниже оптимальных, помол насыщается водой, ферменты переходят в раствор и несмотря на низкие температуры (12-16 °С) начинают расщеплять компоненты набухшего эндосперма. Здесь многое зависит от качества солода, тонкости помола, продолжительности паузы и температуры. Положительный эффект усиливается при недостаточном растворении солода (например, при использовании солода короткого ращения). Не рекомендуется повышать температуру выше 18-20 °С, так как возникает опасность закисания затора. Метод настаивания повышает выход экстракта на 1-2 %, однако увеличение количества растворенных веществ не сказывается положительно на выходе экстракта в варочном цехе, обусловливая появление у светлого пива темного окрашивания и огрубленного, иногда пустого вкуса, а также снижение пеио-стойкости.

2.3.2.7. Основная цель процесса затирания состоит в том, чтобы прямо или косвенно довести затор до температур окончания затирания (74-78 °С). В интервале температур от начала затирания до его окончания действуют все ферменты, влияющие на растворение и расщепление компонентов пивоваренного сырья. Для их растворения применяют разные способы, в частности:

ферментативно-биологические, направленные на поддержание определенных температур, необходимых для действия основных групп ферментов, или на создание условий, благоприятных для их действия ферментов (изменение значения pH затора или его концентрации);

физические, направленные на соответствующую подготовку пивоваренного сырья путем его дробления или однократного или многократного кипячения компонентов затора. В ходе кипячения происходит разрыв крахмалосодержащих клеток эндосперма и раскрытие зерен крахмала, что облегчает воздействие на него ферментов.

Применение этих способов по отдельности или в их сочетании обусловливает различный состав сусла и пива, а также характер вкуса пива.

Затирание проводят разными способами, при которых определенные части затора отваривают (такие способы называют декокционными или отварочными) или обрабатывают дробленый солод ферментативным путем (их называют способами настаивания или инфузионными).

2.3.2.8. Заторные аппараты. Для осуществления различных способов затирания требуются аппараты разной конструкции. При инфузионном способе затирания необходим обогреваемый заторный аппарат (комбинированный чан-котел), изготовленный из стали, меди или нержавеющей стали. Эта емкость имеет круглую, иногда овальную или четырехугольную форму. Плоскоконическое или сводчатое днище такого аппарата должно иметь форму, обеспечивающую беспрепятственное опорожнение, а боковые стенки и днище должны быть оснащены тепловой изоляцией. Сверху чан закрыт крышкой.

Емкость заторного чана или комбинированного чана-котла рассчитывают следующим образом: 100 кг дробленого солода занимают объем 0,7 гл. Главный налив составляет обычно не более 4 гл (у специальных сортов пива - до 5 гл/100 кг). С учетом запаса в 40% для перемещения затора (2 гл), на 100 кг засыпи общий объем емкости составляет от 6,5 до 7,3 гл.

Большое значение для работы заторного чана имеет месильный орган, от эффективности которой зависит скорость и интенсивность смешивания дробленого солода с водой, а также распределение теплоты при нагревании затора или при добавлении его кипяченой части. При этом месильный орган должен по возможности уменьшать внесение кислорода и противодействовать эффекту сдвига. В круглых емкостях используют лопастный месильный орган, подающий затор вверх по краю емкости, а оттуда - к центру. Его привод, расположенный снизу, должен предусматривать 2-3 скорости вращения или возможность их плавной регулировки. Для заторного чана на 5 т засыпи в конце затирания или при внесении части кипяченого затора необходима скорость 35-40 об/мин, самая медленная скорость для густого затора - 10-12 об/мин, а во время белковых пауз для поддержания контакта фермента с субстратом необходима скорость 20-25 об/мин. Последняя скорость требуется и при нагревании части затора. В современных варочных цехах число оборотов месильного органа в ходе затирания регулируется плавно - при увеличении объема затора в начале затирания она повышается, а в конце затирания с падением уровня затора уменьшается.

В случае четырехугольных или овальных емкостей для придания затору турбулентности необходимы месильные органы особой конструкции. Все они должны иметь конфигурацию, препятствующую подсосу воздуха в процессе затирания, что может быть также реализовано подбором скорости вращения месильного органа.

В днище заторного чана предусмотрено выпускное отверстие для затора, которое через насос или (в случае установки заторного чана на возвышении) напрямую соединяется с заторным котлом. Выпускное отверстие закрывается шаровым краном или шибером.

Для равномерного перемешивания дробленых продуктов с водой труба для подачи помола из бункера вводится в предзаторник, где дробленый солод перед подачей в заторный чан смешивается с водой, что препятствует образованию пыли и комков. Необходимо обратить внимание на тщательность очистки предзаторника во избежание закисания смеси. Более простым устройством является «шаровой предзаторник»: у него нижняя часть трубы, подающей помол, омывается тонким слоем воды, что обеспечивает равномерное смачивание помола.

Для предотвращения комкования и осуществления быстрого затирания по возможности небольшим количеством воды используют так называемые «заторные шнеки». Они представляют собой шнек в трубе, смешивающий дробленый солод с водой в однородную массу на отрезке от бункера к заторной емкости. Это позволяет готовить концентрированный затор (например, с соотношением 1 : 2-2,5). Подача подработанного таким способом затора в заторную емкость производится сверху вдоль стенок или снизу через насос с плавной регулировкой.

Поверхность нагрева комбинированного заторного чана-котла рассчитывают так, чтобы весь затор можно было нагревать со скоростью 1,5 °С/мин.

Заторный котел по сравнению с комбинированным заторным чаном-котлом имеет меньшую вместимость (2/3 объема заторного чана), так как в нем обычно обрабатывают только часть затора. Котел изготавливают из того же материала, что и чан. Форма днища котла зависит от типа обогрева. Поверхность нагрева рассчитывают так, чтобы третью часть всего затора можно было нагревать как минимум на 2 °С/мин. Для котлов обычно достаточно поверхности днища, обогреваемой по полутрубам паром или горячей водой. Для нагревания большего количества затора комбинированные заторные чаны-котлы оборудуют дополнительной обогреваемой рубашкой. Нагревательные поверхности внутри емкостей выполнены в виде плоских трубных элементов. Месильный орган, расположенный соответственно сверху и снизу нагревательного элемента, обеспечивает интенсивное омывание нагревателя затором. В последнее время появились системы обогрева, куда затор загружается насосом с системой плавной регулировки скорости подачи. Такой насос способен перекачивать 10-кратный объем всего затора, что, с одной стороны, обеспечивает щадящий температурный режим теплоносителя, а с другой стороны, гарантирует небольшой перепад температур (3-4 °С) между отводимым и нагретым затором. Нагретый затор поступает в соответствующую заторную емкость под поверхность затора. Месильный орган котла также должен быть оснащен системой плавной регулировки скорости вращения. Для нагревания части затора, как правило, требуется скорость 20-25 об/мин.

Зачастую вместо емкостей разного размера используют два комбинированных чана-котла одинакового объема с поочередной загрузкой и выгрузкой затора, что повышает производительность заторной установки.

Трубопроводы подачи затора подходят к емкостям снизу в целях минимизации потребления кислорода. При надлежащей трубной обвязке для начала и проведения затирания, отведения части кипяченого затора и выгрузки затора требуется всего один насос, который для выполнения этих задач должен обеспечивать плавную регулировку в широком диапазоне (от 9 до 40 гл./нем. ц ч).

В простых варочных цехах функции заторного и фильтрационного чана выполняет один и тот же аппарат, а функции заторного котла - сусловарочный котел, в котором следует обеспечить соответствующее разделение поверхностей нагрева.

2.3.2.9. Расход энергии при затирании зависит от объема затора, от начальной температуры затирания, а также от способа затирания. При конвективном нагреве (паром, горячей водой) при начальной температуре затора 52 °C количество тепла в целом составляет: при двухотварочном способе затирания - около 25 500 кДж/гл (6100 ккал), при одноотварочном способе - около 21 000 кДж/гл (5000 ккал), при ин-фузионном способе - около 15 900 кДж/гл (3800 ккал). С учетом энергии, необходимой для нагревания воды для затирания, дополнительно требуется 16 700 кДж/гл (4000 ккал), однако эту часть энергии обычно покрывают за счет использования отработанного тепла. При использовании специального нагревания воды для затирания следует дополнительно учитывать КПД нагревательного оборудования и т. д.

Кроме того, у аппаратов с непосредственным обогревом необходимо дополнительно учитывать более низкий КПД. Переход с двухотварочного способа затирания к инфузионному дает экономию энергопотребления в варочном цехе 10 % (около 3 % - для всего пивоваренного предприятия).