- •Глава 1 общие представления о процессе эпитаксиального наращивания 11

- •Глава 2 эпитаксия Si-Ge слоев 44

- •Глава 3 Классификация оборудования для химического осаждения из газовой фазы 76

- •Глава 4 Оборудование для эпитаксиального наращивания 89

- •Глава 5 Основные системы оборудования для эпитаксиального наращивания 116

- •Аннотация

- •Введение глава 1 общие представления о процессе эпитаксиального наращивания

- •1.1. Общие тенденции развития технологии создания интегральных микросхем и процессов химического осаждения из газовой фазы

- •1.2. Процесс эпитаксии. Требования к эпитаксиальным слоям в технологии изготовления имс

- •1.3. Основы процессов эпитаксии. Основные химические реакции для процессов эпитаксиального наращивания. Хлоридный и силановый процессы

- •1.4. Легирование и автолегирование. Скрытые слои, смещение и «размытие» фотолитографического рельефа

- •1.5. Дефекты эпитаксиальных структур

- •1.6. Оценка параметров эпитаксиальных структур

- •Измерение удельного сопротивления

- •Глава 2 эпитаксия Si-Ge слоев

- •2.1 Основные химические реакции для эпитаксиального наращивания Si-Ge слоев

- •2.2 Основные применения Si-Ge слоев

- •2.3 Поликристаллический Si-Ge и элементы интегральных схем на его основе

- •2.3.1 Пленки поликристаллического кремния, легированного германием

- •2.3.2. Поликристаллические SiхGe1-х- затворы.

- •2.3.2.1 Использование поликристаллических SiGe - слоев.

- •2.3.2.2. Технологические особенности формирования SiGe-затворов.

- •2.3.2.3 Закономерности диффузии примесей в слоях поли-SiGe. Электрофизические характеристики затворов.

- •2.3.2.4 Характеристики мопт с SiGe-затвором.

- •Литература к главе 2

- •Глава 3 Классификация оборудования для химического осаждения из газовой фазы

- •3.1 Состав и требования к оборудованию для хогф

- •3.2 Классификация оборудования для хогф

- •3.3 Классификация газообразных технологических сред

- •Литература к главе 3

- •Глава 4 Оборудование для эпитаксиального наращивания

- •4.1 Краткий исторический очерк развития эпитаксиального оборудования

- •4. 2. Основные типы эпитаксиальных установок

- •4.2.1. Горизонтальные реакторы

- •4.2.2. Вертикальные реакторы

- •4.2.3. Цилиндрические реакторы

- •4.2.4. Реакторы поштучной обработки

- •4.3. Сравнение различных эпитаксиальных реакторов

- •Литература к главе 4

- •Глава 5 Основные системы оборудования для эпитаксиального наращивания

- •5.1 Газовые системы

- •5.1.1 Общие требования к газовым системам

- •5.1.2 Типы соединений арматуры газовых систем

- •5.1.3. Запорная арматура газовых систем

- •5.1.4 Обратные клапаны, дозирующие клапаны, выпускные клапаны

- •5.1.5. Регуляторы давления

- •5.1.6. Фильтры и очистители

- •5.1.7. Регуляторы расхода газа и парогазовых смесей

- •5.1.8 Системы подачи жидких реагентов

- •5.1.8. Газобаллонные шкафы

- •5.2 Вакуумные системы

- •5.2.1 Вакуумные насосы

- •5.2.1.1. Сухие насосы

- •5.2.1.2. Турбомолекулярные насосы

- •5.2.2. Герметичность и методы течеискания

- •5.2.3 Вакуумная арматура

- •5.2.3.1. Разборные вакуумные соединения

- •5.2.3.2. Вакуумные затворы

- •5.2.3.3. Дроссельные клапаны

- •5.2.3.4. Ловушки

- •5.3. Измерение и управление давлением

- •5.3.1. Приборы для измерения вакуума (давления)

- •5.3.2. Методы регулирования давления в рабочей камере

- •5.4. Устройства нейтрализации. Скрубберы.

- •5.5. Системы безопасности. Газоанализаторы.

- •5.6. Системы управления.

- •Литература к главе 5

Введение глава 1 общие представления о процессе эпитаксиального наращивания

1.1. Общие тенденции развития технологии создания интегральных микросхем и процессов химического осаждения из газовой фазы

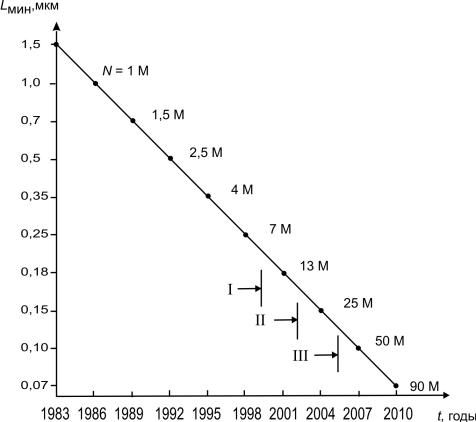

Согласно работе [1], минимальный размер топологии в 2003г. составил 0,13 мкм при эквивалентной толщине подзатворного диэлектрика в пересчете на оксид кремния 2–3 нм, а к 2012г. ожидается достижение минимального размера топологии 0,05 мкм при эквивалентной толщине подзатворного диэлектрика в пересчете на оксид кремния <1 нм. Прогресс и перспективы промышленных методов литографии представлены на рисунке 1.1 [2].

Рисунок 1.1 – Прогресс и перспективы промышленных методов литографии [2]

I – оптическая литография с длиной волны 365, 248 и 193 нм; II – рентгенолитография или прямое получение рисунка с помощью электронного луча; III – электронно-лучевая проекционная литография; N – количество логических элементов микропроцессора на 1 см2 кристалла БИС

Движущей силой развития субмикронной технологии выступает технология ДОЗУ, которая дает практическую возможность реализации других классов СБИС, так как структурно и технологически они сравнимы с ДОЗУ по основным операциям – литографии, ионному легированию, формированию диэлектрических и проводящих слоев.

С точки зрения технологии производства ИС можно выделить следующие поколения ДОЗУ: 16 Кбит, 64–256 Кбит, 1–4 Мбит,16–64 Мбит, 256–512 Мбит, в пределах которых требуемые характеристики достигаются примерно одинаковым уровнем технологии. В настоящее время минимальные размеры элементов массово производимых ДОЗУ и микропроцессоров определяют уровень технологии производства микросхем, достигнутый страной.

Общая тенденция к неограниченному росту степени интеграции ИC (закон Мура [3]) диктует поиск конструктивных решений, альтернативных возрастанию площади кристалла УБИС и уменьшению размеров элементов в двумерных УБИС за счет использования трехмерных (многослойных) УБИС с многоуровневыми межсоединениями. В связи с этим увеличивается многообразие используемых технологических покрытий, обеспечивающих конформное воспроизведение топологического рельефа поверхности. Как показано в работе [4], на смену методам физического осаждения из газовой фазы (ФОГФ) приходят методы химического осаждения из газовой фазы (ХОГФ), модифицированные процессы ХОГФ, такие, как процесс фирмы «Novellus» – PDL (пульсирующее осаждение слоев), и, наконец, ALD (атомарное осаждение слоев из газовой фазы – АОС).

И в тех, и в других случаях подача реагентов производится импульсно, а циклы осаждения последовательно повторяются. При этом ALD позволяет наносить ультратонкие (~10 нм и менее) конформные слои в пределах структур <200 нм шириной с аспектным соотношением (глубина/ширина) примерно 50/1 [5] (для традиционного ХОГФ характерное аспектное отношение 10/1). АОС (ALD) реакторы с индивидуальной обработкой подложек имеют единственный недостаток – у них низкая производительность. В работе [3] показано, что ряд производителей оборудования применяют для увеличения производительности в 2-3 раза реакторы с групповой обработкой подложек. При этом усовершенствованная система подачи реагентов позволяет создать для каждой отдельной подложки такие условия, как в реакторе с индивидуальной обработкой. Однако данные реакторы непригодны в тех случаях, когда необходимо формировать многослойные пленки разных материалов без разгерметизации (например, при изготовлении флеш-памяти с плавающим затвором) и с использованием плазменной зачистки перед осаждением. В связи с вышеизложенным изготовители интегральных микросхем используют реакторы для атомно-слоевого осаждения и послойное осаждение с дискретной подачей реагентов только там, где они действительно необходимы.

Таблица 1.1 - Сравнение различных технологий осаждения пленок из газовой фазы [4]

Критерий |

ALD (AOC) |

CVD (ХОГФ) |

PVD (ФОГФ) |

Диапазон толщин |

< 10 нм |

> 10 нм |

> 20 нм |

Управление однородностью |

На уровне 0,1 нм |

На уровне 1 нм |

На уровне 5 нм |

Качество пленки |

Превосходная стехиометрия, малое количество пор, возможность управления механическими напряжениями |

Превосходная стехиометрия, малое количество пор, возможность управления механическими напряжениями |

Ограниченная стехиометрия, большое количество пор, ограниченная возможность управления механическими напряжениями |

Конформность покрытия рельефа |

100% при аспектном соотношении 60:1 |

100% при аспектном соотношении 10:1, но покрытие ступеньки не гарантируется |

50% при аспектном соотношении 10:1 |

Чистота |

Нет частиц из-за отсутствия реакций в газовой фазе |

Частицы из-за газофазных реакций |

Частицы из-за распыления |

Требования к вакууму |

Средние |

Средние |

Высокие |

Применимость |

Нет ограничений |

90–65 нм технология |

100 нм технология |

Сравнительный анализ методов АОС, ХОГФ и ФОГФ представлен в таблице 1.1 [4].

Как видно из таблицы, ХОГФ и его модификации остаются базовой технологией до уровня 0,065 мкм технологии и ниже.